Способ получения мелкодисперсных кремнеземов

Иллюстрации

Показать всеИзобретение относится к химии и технологии неорганических кремнекислородных соединений и может быть использовано для получения мелкодисперсных кремнеземов из попутных хлорсиланов химико-металлургических хлоридных производств поликремния и других металлов и химико-технологических производств органохлорсиланов. Способ включает гидролиз, последующую конденсацию и осаждение частиц в растворителе. В качестве исходного сырья используют хлорсиланы с функциональностью больше трех, которые перед гидролизом алкоксилируют низшими алифатическими спиртами С1-С3 из расчета 1,0-1,2 моль спирта на 1 г-атом хлора хлорсилана. Далее разбавляют реакционную смесь раствором спирта с водой из расчета 0,53-0,77 молей воды на 1 г-атом алкоксигрупп до концентрации осаждаемых частиц в растворителе 14,0-25,2% мас. Кипятят реакционную смесь при 67-84°С в течение 2,5-3,5 часов. Обеспечивается упрощение технологии получения мелкодисперсных кремнеземов из высокофункциональных хлорсиланов с выходом 97,3-98,5% мас., от загрузки, улучшение их качества и потребительских свойств при одновременном улавливании 89,4-96,7% мас., от загрузки образующегося газообразного хлористого водорода. 2 з.п. ф-лы, 13 пр., 2 табл.

Реферат

Изобретение относится к химии и технологии неорганических кремнекислородных соединений и может быть использовано для получения мелкодисперсных кремнеземов из попутных хлорсиланов химико-металлургических хлоридных производств поликремния и других металлов (титана, циркония, алюминия) и химико-технологических производств органохлорсиланов.

Изобретение может быть использовано также для получения органосилоксановых полимерных соединений с регулярными структурами макромолекул из органохлорсиланов.

Существующие в настоящее время основные промышленные технологии получения порошков синтетической двуокиси кремния (a-SiO2) основаны на:

- жидкофазном осаждении аморфной кремнекислоты из растворов силикатов щелочных металлов кислыми реагентами (соляной, серной, угольной кислотами) при температуре 70-90°С;

- газофазном сжигании хлорсиланов в плазме или при температуре 1000-1100° в атмосфере водорода и/или метана с одновременным улавливанием образующегося хлористого водорода (пирогенный метод);

- гидролитической обработке хлорсиланов водой или парами воды (аэрогельный метод), в том числе и при их химической прививке на поверхность мелкодисперсных кремнеземов.

Известные технологии синтеза кремнеземов связаны со значительными производственно-технологическими трудностями и высокими энергоресурсными затратами. Получаемые при этом товарные продукты неоднородны по структуре, имеют высокий разброс полидисперсности. При использовании таких кремнеземов требуется дополнительная их модификация, например гидрофобизация или гидроксилирование. Кроме этого, частицы загрязнены химическими примесями, которые ограничивают их применение в высокотехнологичных областях, например в качестве усиливающих наполнителей в производстве высоковольтных электроизоляционных композитов, биосорбентов, инертных носителей медицинских препаратов, особо чистого сырья для получения синтетического кварца для оптики или выращивания кварцевых кристаллов и т.п.

Таким образом, создание упрощенного способа получения дисперсных кремнеземов с низкими ресурсными затратами и модифицированных мелкодисперсных порошков высокой степени чистоты на их основе с функциональными свойствами для широкого применения в высокотехнологичных областях является задачей важной и актуальной.

Технической задачей, решаемой заявляемым способом, является упрощение технологии получения мелкодисперсных модифицированных кремнеземов и газообразного хлористого водорода из хлорсиланов, являющихся попутными продуктами химико-металлургических хлоридных производств поликремния и других металлов (титана, циркония, алюминия) и химико-технологических производств органохлорсиланов.

Известен способ получения модифицированного дисперсного кремнезема путем предварительного гидроксилирования дисперсных кремнеземов в присутствии каталитических количеств кислоты при 105-110°С в течение 1,5-2 ч, сушки, активации поверхности карбонатами щелочных металлов или щелочью с последующей химической модификацией элементоорганическими соединениями общей формулы RnSiCl4-n, где n=1-3; R=H; C2H5; ClCH2; С6Н5 в соотношении (16-100):1, соответственно, при механическом перемешивании компонентов (Патент РФ №2152903, опубл. 20.07.2000 г., МКИ: C01B 33/18).

Однако в данном способе использована сложная и многоступенчатая технология модификации мелкодисперсных кремнеземов. При этом не контролируется химическая прививка элементоорганических соединений на поверхности и производится неэффективное удаление образующихся газообразных продуктов реакции (хлористого водорода) из объема частиц продувкой инертным газом или воздухом. Получаемые кремнеземы содержат остаточные ионы хлора (рН=5-6) от исходных хлорсиланов, которые негативно влияют на свойства порошкообразных материалов и изделия из них.

Известен способ получения синтетической двуокиси кремния из кремнийорганических мономерных и полимерных соединений, включающий гидролиз, последующую сушку, термическое окисление при 400-1200°С, измельчение и диспергирование частиц до 0,5-100 мкм (Заявка Японии №58-151318, опубл. 08.09.1983 г. МКИ: C08L 101/00; C01B 33/18).

Однако в данном способе реализуется сложная и затратная технология, осуществление которой основано на термоокислительной деструкции синтезированных кремнийорганических соединений: органосиланов, полисилоксанов и полисилазанов. При их термодеструкции сгорает и теряется органическая часть сырья, что является экономически невыгодным. При этом происходит загрязнение образующихся кремнеземных частиц продуктами горения, что не повышает их качества, но приводит к повышению их полидисперсности и увеличению стоимости. Одновременно происходит экологическое загрязнение атмосферы летучими продуктами термоокисления.

Известен способ проведения низкотемпературного гидролиза органотрихлорсиланов с целью получения мелкодисперсных порошкообразных продуктов, которые могут быть использованы как гидрофобные добавки в строительной технике, в качестве наполнителей при изготовлении резины и т.д. (Способ гидролиза органотрихлорисиланов. Авт. свид. СССР №267907, опубл. 10.07.1970, МКИ: C08G 77/06). Способ принят за прототип.

Однако осуществление данного способа гидролиза затруднено расходом значительного количества вспомогательных реагентов на получение единицы целевого продукта (1,08-2,13 г-моль толуола; 001-0,15 г-моль натриевой соли алкилэфира одно- или двухосновной жирной сульфокислоты и 0,78-5,53 г-моль воды на 1 г-атом Cl- исходных хлорсиланов), которые по окончании процесса синтеза с растворенным хлористым водородом в виде солянокислых отходов направляются на утилизацию. При этом образуются полидисперсные порошки с величиной удельной поверхности, изменяющейся от 2 до 300 м2/г.

Техническим результатом изобретения является упрощение технологии получения мелкодисперсных кремнеземов из высокофункциональных хлорсиланов с выходом 97,3-98,5% мас. от загрузки, улучшение их качества и потребительских свойств при одновременном улавливании 89,4-93,7% мас. от загрузки образующегося газообразного хлористого водорода.

Технический результат достигается тем, что в способе получения мелкодисперсных кремнеземов из хлорсиланов, включающем гидролиз, последующую конденсацию и осаждение частиц в растворителе, отличающемся тем, что в качестве исходного сырья используют хлорсиланы с функциональностью больше трех, которые перед гидролизом алкоксилируют низшими алифатическими спиртами С1-С3 из расчета 1,0-1,2 моль спирта на 1 г-атом хлора хлорсилана с последующим разбавлением реакционной смеси раствором спирта с водой из расчета 0,53-0,77 моль воды на 1 г-атом алкоксигрупп до концентрации осаждаемых частиц в растворителе 14,0-25,2% мас. и кипячением реакционной смеси в температурном интервале 67-84°С в течение 2,5-3,5 часов.

Сущность изобретения заключается в том, что проведение предварительного алкоксилирования хлорсиланов эквимолярным количеством спирта приводит к полному замещению у кремния хлора на алкоксигруппы и максимальному выведению из реакционной зоны образующегося газообразного хлористого водорода без образования алкилхлоридов. Последующее разбавление продуктов реакции спиртом при кипячении и постепенное введение с ним гидролизующей воды приводит к ступенчатому замещению алкоксигрупп в мягких гомогенных условиях на силанольные с последующей их поликонденсацией в кислой среде по внутримолекулярному механизму. При этом происходит эффективная циклизация образующихся силоксановых связей и формирование однородных пористых дискретных частиц сферической формы без содержания остаточных силанольных групп в структуре.

Упрощение технологии получения мелкодисперсных кремнеземов заключается в сокращении мольного расхода органических растворителей и воды на 1 г-атом хлора используемых хлорсиланов и в осуществлении ступенчатой гидролитической поликонденсации в гомогенизированной среде при кипячении реакционной смеси. По сравнению с охлаждением реакционной смеси, используемым традиционно в известных способах водного гидролиза хлорсиланов, кипячение обеспечивает равномерное распределение температуры в реакционном объеме и сглаживает переохлаждение (эндотермический эффект), возникающее при интенсивном испарении образующегося газообразного хлористого водорода, и локальный перегрев реакционной смеси при его взаимодействии с вводимой водой. Кроме этого, кипячение способствует формированию однородных дискретных частиц и интенсивному выделению газообразного хлористого водорода из реакционной смеси.

Улучшение качества достигается путем формирования пористых однородных кремнеземных частиц сферической и овальной формы размером 5-50 мкм с узким разбросом удельной поверхности (98-243 м2/г) без включений сорбированных примесей хлористого водорода.

Улучшение потребительских свойств кремнеземов достигается за счет получения частиц сферической и овальной формы без остаточных силанольных групп в структуре или с минимальным (<0,5% мас.) их содержанием. Кроме этого потребительские свойства улучшаются за счет наличия модифицирующих углеводородных заместителей (-Н; -СН3; -С2Н3; С6Н5) у атома кремния, содержание которых и условия введения задаются на стадии синтеза.

Образующийся в заявляемом способе хлористый водород практически полностью улавливают при замораживании в ловушке-сборнике, а водно-спиртовую смесь с остаточным примесным хлористым водородом, отделенную от выпавшей в осадок суспензии кремнезема, подвергают дистилляции и полученные кислые компоненты повторно используют в процессах для этерификации и гидролиза хлорсиланов.

Обоснование параметров.

Предварительное алкоксилирование хлорсиланов низшими алифатическими спиртами С1-С3 (метиловый, этиловый, изопропиловый) осуществляют из расчета 1,0-1,2 моль спирта на 1 г-атом хлора хлорсилана. Использование спирта менее 1,0 моль на 1 г-атом хлора не приводит к полному алкоксилированию хлорсиланов и последующее введение воды сопровождается их бурным гидролизом с интенсивным разогревом реакционной смеси и неуправляемой конденсацией силанольных групп с образованием геля, переработка которого не позволяет получить качественный продукт. Использование спирта больше 1,2 моль на 1 г-атом хлора приводит к образованию алкилхлорида и снижению выхода газообразного хлористого водорода. Кроме этого, из-за избыточного спирта снижается эффективная загрузка исходных реагентов на единицу реактора и снижается выход конечных продуктов, что не оправдано и технологически, и экономически.

Разбавление реакционной смеси спиртом до обеспечения концентрации осажденных кремнеземных частиц 14,0-25,2% (мас.) обусловлено проведением мягкого гидролиза и последующей управляемой поликонденсации образующихся силанольных групп и эффективной циклизации силоксановых связей в гомогенной среде.

При концентрации осаждаемых в спирте кремнеземных частиц менее 14% мас. снижается выход целевых продуктов с единицы реакторного объема, что не приводит к упрощению технологии синтеза и повышению качества кремнеземных частиц. Концентрация более 25,2% мас. приводит к жестким условиям последующего гидролиза хлорсиланов, сопровождающегося интенсивным разогревом реакционной смеси и неуправляемой поликонденсацией силанольных групп и гелеобразованием осаждающихся кремнеземов.

Необходимое количество гидролизующей воды составляет 0,53-0,77 моль на 1 г-атом алкоксигрупп. Менее чем 0,53 моль воды на 1 г-атом алкоксигрупп приводит к длительному и неполному их гидролизу, что отрицательно сказывается на процессах поликонденсации и циклизации при формировании дискретных частиц. Выход качественных кремнеземных частиц снижается и увеличивается выход геля. Введение более чем 0,77 моль воды на 1 г-атом алкоксигрупп приводит к интенсивному разогреву реакционной смеси из-за возникающего экзотермического эффекта при контакте H2O-HCl, что способствует протеканию неуправляемого процесса гидролитической поликонденсации и к снижению выхода целевых продуктов.

Интервал температур 67-84°С обусловлен режимами кипения реакционных (азеотропных) смесей. Нижний предел 67°С достигается использованием в реакции метилового (С1) спирта (Ткип.=64,6°С). Проведение процесса синтеза ниже 67°С происходит при значительном разбавлении реакционной смеси метиловым спиртом, что приводит к нарушению соотношения реакционных компонентов, снижению практического выхода целевых продуктов и ухудшению их качества. Проведение процесса выше 83°С возможно только за счет использования алкоксилирующего спирта С>3, например бутилового (С4) спирта (Ткип.=117,7°С), изо-амилового (С5) спирта (Tкип.=132°С) и др. При повышении температуры кипения спиртов увеличивается их молекулярная масса и одновременно увеличивается адсорбционная способность хлористого водорода, что не позволяет эффективно десорбировать его из продуктов реакции. Кроме этого, с увеличением молекулярной массы спиртов изменяется их взаимная растворимость с водой и нарушаются условия гомогенизации реакционной среды. Водно-спиртовая смесь становится гетерогенной и замещение реакционноспособных групп при поликонденсации приводит к гелеобразованию.

Время, необходимое для синтеза дискретных частиц в режиме кипячения реакционной смеси, составляет 1,0-2,0 ч, что является достаточным для формирования сферических форм кремнеземных частиц и максимальной десорбции хлористого водорода.

Кипячение менее 1,0 часов является недостаточным для завершения ступенчатого процесса гидролитической поликонденсации, что приводит к некачественному формированию кремнеземных частиц и низкому выходу хлористого водорода.

Кипячение реакционной смеси более 2,0 часов не упрощает технологии и не улучшает качества целевых продуктов, но приводит к повышению энергозатрат и не оправдано экономически.

Способ иллюстрируется следующими примерами.

Пример 1.

В круглодонную четырехгорловую колбу объемом 1000 мл с обогревателем, снабженную стеклянной мешалкой, обратным холодильником, ртутным термометром и загрузочной воронкой-дозатором заливают 182,6 мл (270,3 г) тетрахлорид кремния (f=4,00) и медленно из воронки-дозатора по каплям подают при включенном перемешивании (n=500-800 об/мин) 191,4 мл метилового спирта из расчета 1,1 моль спирта на 1 г-атом хлора хлорсиланов. По мере поступления спирта происходит образование газообразного хлористого водорода, который обладая высокой летучестью (Ткип.=-90°С) выходит через верхнюю часть охлаждаемого холодильника. После расходования всего спирта продолжают перемешивание в течение часа с последующим включением колбонагревателя и доведением реакционной смеси до температуры кипения. По мере закипания реакционной смеси через воронку-дозатор подают 253,9 мл метилового спирта в смеси с 53,7 мл воды (из расчета 0,55 моль на 1 г-атом хлора). После введения всего количества водно-спиртового раствора реакционную смесь продолжают кипятить при перемешивании в течение полутора часов. По мере перемешивания при кипении из реакционной смеси на дне колбы выпадают твердые кремнеземные частицы. По окончании процесса полученные продукты реакции в виде суспензии отделяют от водно-метанольной смеси, промывают от следов HCl слаборазбавленной (0,01 N) аммиачной водой на стеклянном фильтре Шота под вакуумом. Затем кремнеземную суспензию промывают водой до рН=7 (по универсальному индикатору) и высушивают в сушильном шкафу при 100°С до порошкообразного состояния в течение 1 часа. По окончании кремнеземный порошок упаковывают в стеклянную посуду с герметичной крышкой.

Выход порошка мелкодисперсного кремнезема составил 79,7 г или 97,9% (мас.) от загрузки.

Характеристика мелкодисперсного кремнезема:

- в агрегатированном виде представляет собой порошок белого цвета;

- частицы имеют сферические и овальные формы, размером 5-50 мкм (определялась на сканирующем электронном микроскопе Vega II XMU-Tescan (фирма «Tescan», Чехия) при увеличении × 10000);

- удельная поверхность частиц составляет 236 м2/г (определялась известным методом измерения изотермы адсорбции азота - метод БЭТ, ГОСТ 14922-77);

- рН водной вытяжки равно 7 (по цветной шкале универсального индикатора);

- массовая доля влаги (влагосодержание) составляет 1,5% мас. (определялась по ГОСТ 14922-77);

- насыпная плотность (определялась по стандартной методике для сыпучих материалов, ГОСТ 14922-77):

неуплотненного - 50 г/л;

уплотненного - 130 г/л.

HCl-газ после прохождения через осушительную колонну конденсируется в мерной ловушке, охлаждаемой при минус 100°С в сосуде Дьюара и затем ловушку вместе с конденсатом HCl взвешивают. Выход HCl-конденсата составил 181,0 г, что соответствует 91,3% мас. от загрузки. После взвешивания конденсат переливают в герметичный баллон и направляют на ответственное хранение. Проскок следов хлористого водорода (не более 0,05-0,1% мас.) улавливают в ловушке-поглотителе слабощелочным раствором.

Водно-метанольный раствор со следовым количеством HCl подвергают дистилляционной перегонке, после чего разделенные кислые компоненты вновь используют в повторном процессе при этерификации и гидролизе.

Примеры 2÷7:

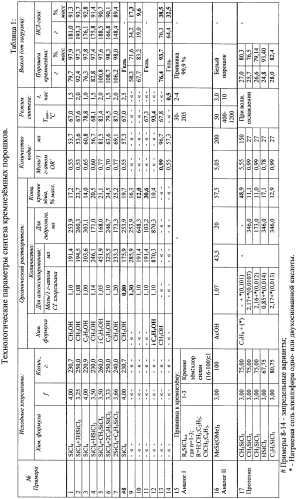

Порядок осуществления синтеза аналогичен Примеру 1, технологические параметры и свойства полученных кремнеземных порошков приведены в Таблице 1 и Таблице 2.

Примеры 8÷13: - варианты осуществления способа с технологическими режимами проведения гидролитической поликонденсации, выходящими за заявленные пределы.

Таким образом, заявленный способ позволяет:

- упростить технологию получения порошков модифицированных мелкодисперсных кремнеземов из попутных хлорсиланов за счет минимизации расхода реагентов и сопутствующих компонентов;

- улучшить качество кремнеземных частиц за счет устранения из пор сорбционного хлористого водорода химическим путем при действии аммиачной воды, а также за счет уменьшения разброса их дисперсности до 5-50 мкм и удельной поверхности до 98-243 м2/г;

- расширить ассортимент и повысить потребительские свойства кремнеземных частиц за счет введения на стадии синтеза модифицирующих трихлорсиланов с углеводородными заместителями у атомов кремния: -Н; -СН3; -С2Н3; -С6Н5 и др.

- минимизировать потери хлористого водорода;

- повторно использовать кислые водно-спиртовые компоненты после их разделения в процессах этерификации и гидролиза хлорсиланов.

1. Способ получения мелкодисперсных кремнеземов из хлорсиланов, включающий гидролиз, последующую конденсацию и осаждение частиц в растворителе, отличающийся тем, что в качестве исходного сырья используют хлорсиланы с функциональностью больше трех, которые перед гидролизом подвергают алкоксилированию низшими алифатическими спиртами С1-С3, из расчета 1,0-1,2 моля спирта на 1 г атом хлора хлорсилана, с последующим разбавлением реакционной смеси раствором спирта с водой из расчета 0,53-0,77 молей воды на 1 г атом алкоксигрупп до концентрации осаждаемых частиц в растворителе 14,0-25,2 мас.% и кипячением реакционной смеси в температурном интервале 67-84°С в течение 2,5-3,5 ч.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют попутные хлорсиланы химико-металлургических хлоридных производств металлов и химико-технологических производств органохлорсиланов.

3. Способ по п.1, отличающийся тем, что в качестве алифатических спиртов С1-С3 используют метанол, этанол и изо-пропанол.