Постоянный магнит и способ его изготовления

Иллюстрации

Показать всеПредложен постоянный магнит, который получен путем формирования пленки Dy и/или Tb на поверхности спеченного магнита, на основе железо-бор-редкоземельный элемент, с заданной конфигурацией, с последующей диффузией элементов из пленки в кристаллическую зернограничную фазу постоянного магнита. Осаждение испарившихся атомов металлов Dy и/или Tb на поверхность спеченного магнита, для их последующей диффузии внутрь, происходит за счет разницы в температуре между внутренним пространством камеры и спеченным магнитом. Полученный таким образом постоянный магнит обладает увеличенной коэрцитивной силой и более высокими магнитными свойствами, что является техническим результатом изобретения. Предлагается также способ изготовления постоянного магнита, содержащий этап формирования пленки испарением металлического испаряющегося материала, содержащего по меньшей мере Dy или Tb, этап сцепления испарившихся молекул металлов с поверхностью спеченного магнита железо-бор-редкоземельный элемент; и этап диффузии с диффузией сцепленных с поверхностью атомов металлов при термической обработке в кристаллическую зернограничную фазу спеченного магнита, причем металлический испаряющийся материал содержит, по меньшей мере, либо Nd, либо Pr. 3 н. и 11 з.п. ф-лы, 12 ил., 6 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится к постоянному магниту и способу изготовления постоянного магнита и, в частности, к постоянному магниту, обладающему высокими магнитными свойствами, в котором Dy и/или Tb диффундируют в зернограничные фазы спеченного магнита Nd-Fe-B, а также к способу изготовления такого постоянного магнита.

Уровень техники

[0002] Спеченный магнит Nd-Fe-B (так называемый неодимовый магнит) содержит комбинацию из Fe и элементов Nd и B, которые дешевы, имеются в избытке и являются постоянно доступными природными ресурсами, и, как следствие, может быть изготовлен с низкой стоимостью и дополнительно обладает высокими магнитными свойствами (его максимальное энергетическое произведение примерно в 10 раз выше по сравнению с ферритным магнитом). Соответственно, спеченный магнит Nd-Fe-B используют в различных типах изделий, например, электронных устройствах, а в последнее время стали применять в двигателях и электрических генераторах для гибридных автомобилей.

[0003] С другой стороны, так как температура Кюри вышеупомянутого спеченного магнита составляет всего лишь примерно 300°С, то существует проблема, заключающаяся в том, что спеченный магнит Nd-Fe-В будет размагничиваться под действием тепла при его нагреве до температуры, превышающей заданный уровень, при некоторых условиях окружающей среды в тех использующих его изделиях. В дополнение к этому, существует еще одна проблема, заключающаяся в том, что магнитные свойства могут чрезмерно ухудшиться за счет дефектов (например, трещин и т.п.) или напряжений в зернах спеченного магнита, которые иногда возникают при обработке спеченного магнита резанием до требуемой конфигурации, подходящей для конкретного изделия.

[0004] Таким образом, при получении спеченного магнита Nd-Fe-В предполагается добавлять Dy и Tb, которые в значительной степени повышают магнитную анизотропию зерен главной фазы, потому что они обладают большей магнитной анизотропией 4f-электрона, чем у Nd, и потому что они имеют отрицательный коэффициент Стивенса, сходный с Nd. Однако, так как Dy и Tb принимают ферримагнитную структуру, характеризующуюся ориентацией спинов, отрицательной относительно их ориентации у Nd в кристаллической решетке главной фазы, то напряженность магнитного поля и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, чрезмерно уменьшается.

[0005] Чтобы решить проблему этого типа, предложено следующее: формировать тонкую пленку из Dy и Tb до заданной толщины (получать из них пленку толщиной более 3 мкм в зависимости от объема магнита) по всей поверхности спеченного магнита Nd-Fe-В; затем выполнять термическую обработку при заданной температуре; и тем самым проводить равномерную диффузию Dy и Tb, которые были осаждены (сформированы в пленку) на этой поверхности, в зернограничные фазы магнита (см. непатентный документ 1)

Непатентный документ 1: Повышение коэрцитивности у тонких спеченных постоянных магнитов Nd2Fe14B (Пак Кида (Pak Kida) (на китайском языке), Университет Тохоку (Tohoku University), докторская диссертация, 23 марта 2000 г.).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0006] Постоянный магнит, изготовленный описанным выше способом, обладает следующим преимуществом: так как Dy и Tb, продиффундировавшие в зернограничные фазы, улучшают магнитную анизотропию зерен на поверхности каждой из границ зерна, то усиливается механизм возникновения коэрцитивной силы по типу зародышеобразования; как результат, коэрцитивная сила в значительной степени улучшается; а максимальное энергетическое произведение вряд ли будет теряться (в непатентном документе 1 сообщается, что магнит имеет, например, следующие характеристики: остаточную магнитную индукцию 14,5 кГс (1,45 Тл), максимальное энергетическое произведение 50 МГс·Э (400 кДж/м3) и коэрцитивную силу 23 кЭ (3 МА/м)).

[0007] Кстати говоря, если, например, коэрцитивная сила повышается еще больше, можно получить постоянный магнит, обладающий высокой силой магнитного поля, даже при небольшой толщине постоянного магнита. Таким образом, чтобы попытаться сделать более миниатюрными изделия, в которых используется этот тип постоянных магнитов, за счет уменьшения их размера, веса и энергопотребления, желательно разработать постоянные магниты, обладающие более высокими значениями коэрцитивной силы и более высокими магнитными свойствами по сравнению с описанным выше известным уровнем техники. В дополнение к этому, так как применяются Dy и Tb, запас которых в природных ресурсах ограничен и устойчивого снабжения которыми нельзя ожидать, то необходимо эффективным образом проводить формирование пленки Dy и Tb на поверхности спеченного магнита и диффузию в зернограничные фазы, чтобы таким образом повысить производительность и уменьшить стоимость.

[0008] Таким образом, с учетом вышеописанных моментов, первая задача этого изобретения состоит в том, чтобы предложить постоянный магнит, обладающий чрезвычайно высокими значениями коэрцитивной силы и высокими магнитными свойствами, и вторая задача настоящего изобретения состоит в том, чтобы предложить способ изготовления постоянного магнита с чрезвычайно высокими значениями коэрцитивной силы и высокими магнитными свойствами, при котором постоянный магнит может изготавливаться с высокой производительностью и низкой стоимостью.

Средства решения проблем

[0009] Чтобы решить указанные выше проблемы, способ изготовления постоянного магнита по пункту 1 формулы изобретения содержит: этап формирования пленки испарением металлического испаряющегося материала, содержащего по меньшей мере один из Dy и Tb, и сцепление испарившихся атомов металлов с поверхностью спеченного магнита железо-бор-редкоземельный элемент; и этап диффундирования проведением термической обработки для диффузии сцепленных с поверхностью атомов металлов в зернограничные фазы спеченного магнита. Металлический испаряющийся материал содержит по меньшей мере один из Nd и Pr.

[0010] Согласно этому изобретению при содержании по меньшей мере одного из Nd и Pr в дополнение к по меньшей мере одному из Dy и Tb, Dy и Tb заменяются зернами Nd. Как следствие, в дополнение к улучшению кристаллографической магнитной анизотропии, исчезают напряжения и дефекты на границах зерен, в результате чего обеспечивается повышение коэрцитивной силы. В дополнение к этому, так как у Nd и т.д., в отличие от Dy и Tb, возникает ориентация спинов в том же направлении, что и у Fe, увеличиваются остаточная магнитная индукция и максимальное энергетическое произведение. Как результат, можно получить постоянный магнит, который обладает более высокими магнитными свойствами по сравнению с обычным. С другой стороны, эвтектическая точка Nd-Fe ниже, чем эвтектическая точка Dy-Fe или Tb-Fe (на примерно 200°С). Поэтому скорость диффузии Dy, Tb по границам зерен повышается и, как результат, процесс диффузии может быть проведен за более короткое время, за счет чего достигается более высокая производительность.

[0011] Предпочтительно, металлический испаряющийся материал дополнительно содержит по меньшей мере один материал из группы, состоящей из Al, Cu и Ga. Согласно этой компоновке, из-за эффекта многофазной эвтектики снижается температура плавления богатой Nd фазы. Скорость диффузии атомов металлов Dy и Tb дополнительно возрастает. Другими словами, в ходе процесса диффузии элементы Al, Cu и Ga проникают в богатые Nd фазы, тем самым образуя сложную эвтектику Dy(Tb)-Nd(Pr)-Fe-Al(Cu, Ga) и т.п. В этом случае эвтектическая точка богатых Nd фаз, которые находятся вблизи границ зерен, является более низкой в случае политопных систем по сравнению с эвтектической точкой двойной системы Dy-Fe(Tb-Fe). Поэтому скорость диффузии атомов металлов Dy, Tb увеличивается еще больше. В дополнение к этому, во время процесса диффузии, из-за очищающего эффекта в результате действия вышеуказанных элементов на границах зерен и из-за увеличения фактического количества редкоземельных элементов в результате восстановления оксидов редкоземельных элементов за счет предпочтительного окисления вышеуказанных элементов, может быть получен постоянный магнит, обладающий еще более высокой коэрцитивностью. В этом случае, в результате положительной реакции с вредными элементами, такими как С, который является причиной снижения коэрцитивности, можно уменьшить неблагоприятный эффект.

[0012] Даже в случае, если вышеуказанный металлический испаряющийся материал дополнительно содержит по меньшей мере один материал из группы, состоящей из Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Er, Eu, Fe, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Ni, P, Pd, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Ti, Tm, V, W, Y, Yb, Zn и Zr, может быть достигнут эффект, аналогичный описанному выше.

[0013] Если упомянутый этап формирования пленки содержит: первый этап нагревания рабочей камеры для испарения металлического испаряющегося материала, расположенного в рабочей камере, с образованием тем самым атмосферы паров металлов в этой рабочей камере; и второй этап перемещения спеченного магнита, который поддерживался при более низкой температуре, чем температура в рабочей камере, чтобы тем самым избирательно вызвать осаждение атомов металлов, находящихся в атмосфере паров металлов, на поверхность спеченного магнита и их сцепление с этой поверхностью благодаря разнице в температуре между внутренним пространством рабочей камеры и спеченным магнитом, то можно осаждать (сформировать в пленку) металлический испаряющийся материал на поверхность спеченного магнита до заданной толщины с высокой скоростью, за счет чего дополнительно повышается производительность. В дополнение к этому, неиспользованные Dy и Tb, запас которых как природных ресурсов ограничен и устойчивого снабжения которыми нельзя ожидать, могут быть извлечены с высоким выходом, за счет чего снижается стоимость.

[0014] В этом случае, если атмосфера паров металлов в рабочей камере находится в состоянии насыщения, металлический испаряющийся материал, содержащий по меньшей мере один из Dy и Tb, может быть сформирован в пленку (осажден) на поверхности спеченного магнита с высокой скоростью.

[0015] С другой стороны, можно организовать так, что этап формирования пленки и этап диффундирования выполняют следующим образом: размещают и нагревают металлический испаряющийся материал и спеченный магнит в одной и той же рабочей камере, чтобы тем самым вызвать испарение металлического испаряющегося материала; вызывают сцепление испарившихся атомов металлов с поверхностью спеченного магнита, который был нагрет до практически той же температуры, причем это сцепление выполняют при регулировании подаваемого количества атомов металлов; и проводят диффузию сцепленных атомов металлов в зернограничные фазы спеченного магнита до того, как на поверхности спеченного магнита образовалась тонкая пленка из металлического испаряющегося материала.

[0016] Согласно этой компоновке испарившиеся атомы металлов подаются к поверхности спеченного магнита и сцепляются с поверхностью спеченного магнита, который был нагрет до заданной температуры. При этом спеченный магнит нагревают до температуры, при которой может быть получена наиболее подходящая скорость диффузии, и регулируют подаваемое к поверхности спеченного магнита количество атомов металлов. Как следствие, сцепленные с поверхностью атомы металлов затем диффундируют в зернограничные фазы спеченного магнита до образования тонкой пленки (т.е. подачу атомов металлов Dy, Tb и т.п. к поверхности спеченного магнита и диффузию в зернограничные фазы этого спеченного магнита можно проводить в одно и то же время в одном технологическом процессе). Как следствие, состояние поверхности постоянного магнита является практически таким же, что и ее состояние перед выполнением вышеописанного процесса и, таким образом, можно предотвратить ухудшение поверхности изготовленного постоянного магнита (ухудшение шероховатости поверхности). И, в частности, можно ограничить избыточную диффузию Dy и Tb в границы зерен вблизи поверхности спеченного магнита. Поэтому особо не требуется последующая обработка, в результате чего достигается высокая производительность.

[0017] В этом случае, если спеченный магнит и металлический испаряющийся материал расположены на расстоянии друг от друга, то при испарении металлического испаряющегося материала можно предотвратить непосредственное сцепление расплавленного металлического испаряющегося материала со спеченным магнитом.

[0018] В дополнение к этому, если удельную площадь поверхности располагаемого в рабочей камере металлического испаряющегося материала варьируют (изменяют), чтобы увеличить или уменьшить степень испарения при постоянной температуре, тем самым регулируя подаваемое количество атомов металлов, то можно выгодным образом регулировать подаваемое к поверхности спеченного магнита количество атомов металлов, не изменяя конструкцию устройства, как, например, предусматривая отдельную конструктивную часть для увеличения или уменьшения подаваемого к поверхности спеченного магнита количества атомов металлов.

[0019] Перед этапом формирования пленки, для того чтобы удалить загрязнения, газ и влагу, адсорбированные на поверхности спеченного магнита, перед диффундированием атомов металлов Dy и Tb в зернограничные фазы, предпочтительно снизить давление внутри рабочей камеры до заданного уровня и поддерживать температуру в ней после размещения спеченного магнита внутри рабочей камеры.

[0020] В этом случае, для того чтобы ускорить удаление загрязнений, газа и влаги, адсорбированных на поверхности, является предпочтительным, чтобы после снижения давления в рабочей камере до заданного уровня эту камеру нагревали до заданной температуры и поддерживали температуру в ней.

[0021] С другой стороны, для того чтобы удалить оксидную пленку, имеющуюся на поверхности спеченного магнита, перед диффундированием атомов металлов Dy, Tb и т.п. в зернограничные фазы, предпочтительно перед этапом формирования пленки поверхность спеченного магнита очищают при помощи плазмы.

[0022] Кроме того, после того как атомы металлов продиффундировали в зернограничные фазы спеченного магнита, предпочтительно проводят термическую обработку для снятия напряжений в постоянном магните при температуре, которая ниже упомянутой температуры. В результате может быть получен постоянный магнит с высокими магнитными свойствами, в котором могут быть дополнительно повышены или восстановлены намагниченность и коэрцитивная сила.

[0023] Кроме того, для того чтобы решить вышеуказанные проблемы, постоянный магнит по пункту 13 формулы изобретения изготавливают путем испарения металлического испаряющегося материала, содержащего по меньшей мере один из Dy и Tb и по меньшей мере один из Nd и Pr, на поверхность спеченного магнита железо-бор-редкоземельный элемент. При этом атомы металлов испарившегося металлического испаряющегося материала сцепляются с поверхностью, и сцепленные атомы металлов затем диффундируют в зернограничные фазы при термической обработке.

[0024] В этом случае предпочтительно, чтобы металлический испаряющийся материал дополнительно содержал по меньшей мере один материал из группы, состоящей из Cu, Al и Ga.

[0025] Кроме этого, металлический испаряющийся материал может дополнительно содержать по меньшей мере один материал из группы, состоящей из Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Er, Eu, Fe, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Ni, P, Pd, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Ti, Tm, V, W, Y, Yb, Zn и Zr.

Результаты изобретения

[0026] Как описано выше, постоянный магнит по изобретению обладает тем эффектом, что по сравнению с обычным постоянным магнитом он обладает большей коэрцитивной силой при высоких магнитных свойствах. Согласно способу изготовления постоянного магнита по изобретению такой постоянный магнит может быть изготовлен с высокой производительностью при низкой стоимости.

Предпочтительный вариант реализации изобретения

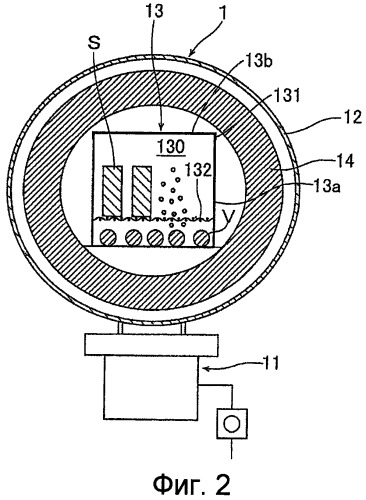

[0027] Обращаясь к Фиг.1 и 2, постоянный магнит М по настоящему изобретению может быть изготовлен путем одновременного выполнения ряда процессов (вакуумной паровой обработки): этапа формирования пленки, на котором вызывают испарение металлического испаряющегося материала V, который будет описан ниже, и испарившиеся атомы металлов сцепляются с поверхностью спеченного магнита S Nd-Fe-B, который подвергнут обработке резанием до заданной формы; и этап диффундирования, на котором атомы металлов, сцепленные с поверхностью спеченного магнита S, диффундируют в зернограничные фазы таким образом, чтобы обеспечивалось равномерное проникновение.

[0028] Исходный материал спеченного магнита S Nd-Fe-B изготавливают при помощи известного способа следующим образом. А именно, сначала изготавливают элемент из сплава, имеющий толщину 0,05-0,5 мм, при помощи известного способа ленточного литья, подготовив состав Fe, B и Nd с заданным соотношением. В качестве альтернативы, можно изготовить элемент из сплава, имеющий толщину примерно 5 мм, при помощи известного способа центробежного литья. Во время подготовки состава в него может быть добавлено небольшое количество Cu, Zr, Dy, Tb, Al или Ga. После этого изготовленный из сплава элемент сначала размельчают известным способом водородного размельчения, а затем превращают в порошок при помощи процесса измельчения в струйной мельнице.

[0029] Упомянутый выше спеченный магнит может быть изготовлен путем формования измельченного материала до заданной конфигурации, такой как прямоугольный параллелепипед или цилиндр, в пресс-форме при использовании ориентирования в магнитном поле. За счет оптимизации условий на каждом из этапов изготовления спеченного магнита S можно сделать так, чтобы средний размер зерна спеченного магнита S находился в диапазоне 1-5 мкм или 7-20 мкм.

[0030] Если средний диаметр зерна превышает 7 мкм, то в связи с тем, что увеличивается сила вращения зерен во время возникновения магнитного поля, повышается степень ориентации и дополнительно уменьшается площадь поверхности границ зерен, можно эффективным образом провести диффузию Dy, Tb и т.п., тем самым получив постоянный магнит М, имеющий заметно более высокую коэрцитивную силу. Если средний диаметр зерна превышает 25 мкм, то чрезмерно увеличивается число границ зерен у зерен, имеющих разную ориентацию границ в одном зерне, и ухудшается степень ориентации, в результате чего соответственно уменьшаются максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила.

[0031] С другой стороны, если средний диаметр зерна меньше 5 мкм, то увеличивается число однодоменных зерен и, как результат, может быть получен постоянный магнит, имеющий очень высокую коэрцитивную силу. Если средний диаметр зерна меньше 1 мкм, то в связи с тем, что граница зерна становится меньшей и усложняется, время, необходимое для проведения процесса диффузии, должно быть чрезмерно увеличено и поэтому ухудшается производительность.

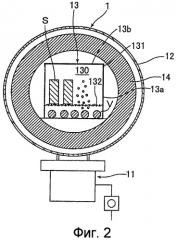

[0032] Как показано на Фиг.2, устройство 1 вакуумной паровой обработки имеет вакуумную камеру 12, давление в которой можно снизить и поддерживать на заданном уровне (например, 1×10-5 Па) при помощи средства 11 вакуумирования, такого как турбомолекулярный насос, крионасос, диффузионный насос и т.п. В вакуумной камере 12 расположено коробчатое тело 13, содержащее ящик 13а в виде прямоугольного параллелепипеда с открытым верхом и крышку 13b, установленную с возможностью снятия на открытом верху ящика 13а.

[0033] По всему периметру крышки 13b выполнен загнутый вниз фланец 131. Когда крышку 13b устанавливают на место на верхней стороне ящика 13а, фланец 131 садится на внешнюю стенку этого ящика 13а (в этом случае не предусмотрено вакуумное уплотнение, такое как металлическое уплотнение), в результате чего образуется рабочая камера 130, которая изолирована от вакуумной камеры 12. Она выполнена так, что при снижении давления в вакуумной камере 12 до заданного уровня (например, 1×10-5 Па) с помощью средства 11 вакуумирования давление в рабочей камере 130 снижается до уровня (например, 5×10-4 Па), который выше практически на половину разряда, чем давление в вакуумной камере 12.

[0034] Объем рабочей камеры 130 определяется тем, чтобы, принимая во внимание средний путь свободного пробега испарившегося металлического материала V, атомы металлов могли подаваться к спеченному магниту S напрямую или с множества направлений за счет повторяющихся нескольких столкновений. Толщина стенки ящика 13а и крышки 13b задаются так, чтобы они не деформировались при нагреве нагревательным средством, которое будет описано ниже, и изготовлены из материала, который не вступает в реакцию с металлическим испаряющимся материалом V.

[0035] Другими словами, в случае использования Al2O3, который, как правило, применяется в обычном вакуумном устройстве, если металлическим испаряющимся материалом V является сплав Dy и Tb, то существует вероятность того, что Dy и Nd, находящиеся в атмосфере паров, будут реагировать с Al2O3 с образованием продуктов реакции на поверхности, что приведет к легкому разрушению коробчатого тела 13. Соответственно, коробчатое тело 13 изготавливают, например, из Mo, W, V, Ta или их сплавов (включая сплав Mo с добавлением редкоземельных элементов, сплав Mo с добавлением Ti и т.п.), CaO, Y2O3 или оксидов редкоземельных элементов, либо придают конструкцию, образованную теплоизоляционным элементом, на который упомянутые элементы или сплавы нанесены в виде внутренней облицовки. На заданной высоте от донной поверхности в рабочей камере 130 установлена несущая решетка 132, например, из множества Mo-ых проволок (например, Ø 0,1 мм - 10 мм), на которой можно разместить бок о бок множество спеченных магнитов S. C другой стороны, на донной поверхности, боковых поверхностях или верхней поверхности рабочей камеры 130 подходящим образом размещают металлические испаряющиеся материалы V.

[0036] В качестве металлического испаряющегося материала здесь используется материал, который содержит: по меньшей мере один из Dy и Tb, которые в значительной степени улучшают магнитную анизотропию зерен главной фазы; и по меньшей мере один из Nd и Pr (в этом случае можно использовать дидимий, являющийся сплавом Nd и Pr). Испаряющийся материал V смешивают при заданном соотношении компонентов и, используя, например, электродуговую печь, получают сплав в компактной форме и размещают в заданном положении в рабочей камере 130. Может также быть использована компоновка, согласно которой Dy, Tb в компактной форме или в форме гранул или их сплав, либо Nd, Pr или их сплав отдельно размещают в рабочей камере 130 в заданном весовом соотношении.

[0037] Согласно этой компоновке, помимо того, что во время диффузии в зернограничные фазы Dy (Tb) заменяется на Nd (Pr) частиц зерен, тем самым улучшая кристаллографическую магнитную анизотропию, исчезают напряжения и дефекты на границах зерен, за счет чего можно получить еще более высокую коэрцитивность. Кроме того, так как у Nd и т.п. возникает ориентация спинов, в отличие от Dy и Tb, с той же ориентацией, что и у Fe, то это приводит к более высоким остаточной магнитной индукции и максимальному энергетическому произведению. Как результат, можно получить постоянный магнит, который обладает еще более высокими магнитными свойствами по сравнению с обычным постоянным магнитом. С другой стороны, так как эвтектическая точка Nd-Fe ниже (ниже на примерно 200°С), чем эвтектическая точка Dy-Fe или Tb-Fe, то скорость диффузии Dy, Tb по границам зерен повышается и, как результат, этап диффузии можно выполнять за короткое время, за счет чего достигается высокая производительность. В этом случае, если металлический испаряющийся материал V содержит по меньшей мере один из Nd и Pr, то можно увеличить коэрцитивная силу постоянного магнита М, вне зависимости от их соотношения в смеси (вес.%), по сравнению со случаем, когда в качестве металлического испаряющегося материала V выбран по меньшей мере один из Dy и Tb.

[0038] Предпочтительно, металлический испаряющийся материал включает по меньшей мере один материал из группы, состоящей из Al, Cu и Ga. Согласно этой компоновке, из-за эффекта многофазной эвтектики снижается температура плавления богатой Nd фазы. Скорость диффузии атомов металлов Dy и Tb дополнительно возрастает. Другими словами, в ходе процесса диффузии элементы Al, Cu и Ga проникают в богатую Nd фазу, образуя при этом сложную эвтектику из Dy(Tb)-Nd(Pr)-Fe-Al(Cu, Ga) и т.п. В этом случае эвтектическая точка богатой Nd фазы, которая расположена вблизи частиц зерен, является более низкой в случае политопных систем по сравнению с эвтектической точкой двойной системы Dy-Fe(Tb-Fe). Поэтому скорость диффузии атомов металлов Dy, Tb увеличивается еще больше. В дополнение к этому, во время процесса диффузии, из-за очищающего эффекта в результате действия вышеуказанных элементов на частицы зерен и из-за увеличения фактического количества редкоземельных элементов за счет восстановления оксидов этих редкоземельных элементов в результате предпочтительного окисления вышеуказанных элементов, может быть получен постоянный магнит, обладающий еще более высокой коэрцитивностью. В этом случае, в результате положительной реакции с вредными элементами, такими как С, который является причиной снижения коэрцитивности, можно уменьшить этот неблагоприятный эффект.

[0039] Чтобы получить эффекты, аналогичные описанному выше, металлический испаряющийся материал V может дополнительно содержать по меньшей мере один материал из группы, состоящей из Ag, B, Ba, Be, C, Ca, Ce, Co, Cr, Cs, Er, Eu, Fe, Gd, Ge, Hf, Ho, In, K, La, Li, Lu, Mg, Mn, Mo, Na, Nb, Ni, P, Pd, Ru, S, Sb, Si, Sm, Sn, Sr, Ta, Ti, Tm, V, W, Y, Yb, Zn и Zr (далее называемый "элементом А").

[0040] В вакуумной камере 12 установлено нагревательное средство 14. Нагревательное средство 14 выполнено из материала, который не вступает в реакцию с металлическим испаряющимся материалом V, также как и коробчатое тело 13, и установлено таким образом, чтобы окружать внешнюю периферию коробчатого тела 13. Нагревательное средство 14 состоит из теплоизолирующего материала из Mo, который на своей внутренней стороне снабжен отражающей поверхностью, и электрического нагревателя, расположенного на его внутренней стороне и содержащего нить накала из Mo. При нагреве коробчатого тела 13 нагревательным средством 14 при сниженном давлении происходит косвенный нагрев рабочей камеры 130 через это коробчатое тело 13, за счет чего внутреннее пространство рабочей камеры 130 может быть нагрето практически равномерно.

[0041] Далее будет описано изготовление постоянного магнита М с использованием вышеописанного устройства 1 вакуумной паровой обработки путем выполнения способа по изобретению. Прежде всего, изготовленные в соответствии с описанным выше способом спеченные магниты S размещают на несущей решетке 132 ящика 13а, а сплав Dy и Nd, образующий металлические испаряющиеся материалы V, размещают на донной поверхности ящика 13а (таким образом, спеченные магниты S и металлические испаряющиеся материалы V расположены на удалении друг от друга в рабочей камере 130). После установки на место крышки 13b с открытой верхней стороны ящика 13а коробчатое тело 13 размещают в заданном положении заключенным внутри нагревательного средства 14 в вакуумной камере 12 (см. Фиг.2). Затем при помощи средства 11 вакуумирования вакуумную камеру 12 вакуумируют до тех пор, пока она не достигнет заданного давления (например, 1×10-4 Па) (рабочая камера 130 вакуумируется до давления, которое практически на половину разряда выше, чем 1×10-4 Па), и рабочую камеру 130 нагревают, приводя в действие нагревательное средство 14, когда вакуумная камера 12 достигла заданного давления.

[0042] Когда температура в рабочей камере 130 достигла заданного уровня при сниженном давлении, металлический испаряющийся материал V, размещенный на донной поверхности рабочей камеры 130, нагревается до практически той же температуры, что и рабочая камера 130, и начинает испаряться, и, соответственно, внутри рабочей камеры 130 возникает атмосфера паров металлов. Так как спеченные магниты S и металлический испаряющийся материал V расположены на расстоянии друг от друга, то при начале испарения металлический испаряющийся материал V не будет напрямую сцепляться со спеченным магнитом S, у которого расплавилась находящаяся на поверхности богатая Nd фаза. Атомы металлов Dy (Tb) или Nd (Pr), находящиеся в атмосфере паров металлов, подаются к поверхности спеченного магнита S, нагретого до практически той же температуры, что и металлический испаряющийся материал, и сцепляются с этой поверхностью, и сцепленные атомы металлов диффундируют в зернограничные фазы спеченного магнита S, в результате чего получают постоянный магнит М.

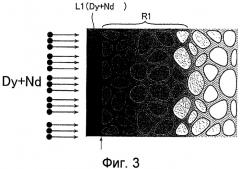

[0043] Как показано на Фиг.3, в случае одновременного выполнения этапа формирования пленки и этапа диффундирования, когда атомы металлов Dy и Nd, находящиеся в атмосфере паров металлов, подаются к поверхности спеченного магнита S так, что может быть образован слой (тонкая пленка) L1, содержащий(ая) Dy и Nd, Nd, осажденный на поверхности спеченного магнита S, по мере его рекристаллизации будет чрезвычайно ухудшать поверхность постоянного магнита М (шероховатость поверхности становится плохой). В дополнение к этому Dy, осажденный на поверхность спеченного магнита S, который был нагрет до практически той же температуры во время этой обработки, плавится и избыточно диффундирует в зерна в зоне R1 вблизи поверхности спеченного магнита S, и, как следствие, нельзя эффективным образом повысить или восстановить магнитные свойства.

[0044] То есть, если на поверхности спеченного магнита S однажды образовалась тонкая пленка, содержащая Dy и Nd, то средний состав на поверхности спеченного магнита S становится составом, богатым Dy. Как только такой богатый Dy состав образовался, температура жидкой фазы снижается, и поверхность спеченного магнита S оплавляется (т.е. расплавляется главная фаза, и количество жидкой фазы увеличивается). Как результат, зона вблизи поверхности спеченного магнита S расплавляется и деформируется, вследствие чего увеличиваются неровности. В дополнение к этому, Dy избыточно проникает в зерна вместе с большим количеством жидкой фазы, и поэтому максимальное энергетическое произведение, демонстрирующее магнитные свойства, и остаточная магнитная индукция ухудшаются еще больше.

[0045] Согласно этому примеру настоящего изобретения металлический испаряющийся материал V в компактной форме (практически сферической форме), имеющий небольшую площадь поверхности на единицу объема (удельную площадь поверхности), размещают на донной поверхности рабочей камеры 130 в соотношении 1-10% от веса спеченного магнита S, чтобы снизить степень испарения при постоянной температуре. В дополнение к этому, когда металлическим испаряющимся материалом V являются Dy и Nd, температуру в рабочей камере 130 задают в диапазоне 800°С-1050°С, предпочтительно 900°С-1000°С, управляя нагревательным средством 14 (например, когда температура в рабочей камере составляет 900°С-1000°С, давление насыщенного пара Dy составляет примерно 1×10-2-1×10-1 Па).

[0046] Если температура в рабочей камере 130 (соответственно, температура нагрева спеченного магнита S) ниже 800°С, то скорость диффузии сцепленных с поверхностью спеченного магнита S атомов Dy в зернограничные фазы уменьшается, и, как следствие, невозможно заставить атомы Dy продиффундировать и равномерно проникнуть в зернограничные фазы спеченного магнита S до того, как на поверхности этого спеченного магнита S образовывается тонкая пленка. С другой стороны, если эта температура превышает 1050°С, то давление паров увеличивается и, как следствие, атомы металлов, находящиеся в атмосфере паров, избыточно подаются к поверхности спеченного магнита S. В дополнение к этому, существует вероятность, что Dy будет диффундировать в зерна. Если Dy будет диффундировать в зерна, намагниченность в зернах будет значительно уменьшаться, и поэтому будут еще сильнее уменьшаться максимальное энергетическое произведение и остаточная магнитная индукция.

[0047] Чтобы провести диффузию Dy и Nd в зернограничные фазы до того, как на поверхности спеченного магнита S образуется содержащая Dy и Nd тонкая пленка, отношение общей площади поверхности металлического испаряющегося материала V, размещенного на донной поверхности рабочей камеры 130, к общей площади поверхности спеченного магнита S, размещенного на несущей решетке 132 в рабочей камере 130, задают составляющим в диапазоне 1×10-4-2×103. При отношении, выходящем за пределы диапазона 1×10-4-2×103, существуют ситуации, когда на поверхности спеченного магнита S образуется определенная тонкая пленка и, как следствие, не может быть получен постоянный магнит с высокими магнитными свойствами. В этом случае вышеуказанное отношение будет попадать в пределы диапазона 1×10-3-1×103, а более предпочтительным является вышеуказанное отношение, которое составляет 1×10-2-1×102.

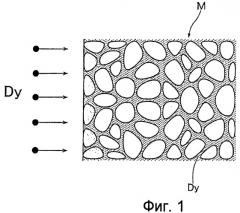

[0048] Согласно описанной выше компоновке, совместное влияние тех следующих факторов: что подаваемое к спеченному магниту количество атомов металлов ограничивают, снижая давление паров, и уменьшают степень испарения металлического испаряющегося материала V; что скорость диффузии повышается за счет нагрева спеченного магнита S в заданном диапазоне температур при поддержании среднего диаметра зерна спеченного магнита S в пределах заданного диапазона, а также за счет добавления по меньшей мере одного из Nd и Pr к Dy(Tb) в качестве металлического испаряющегося материала V, в результате приводит к тому, что можно эффективным образом провести диффузию атомов Dy, сцепленных с поверхностью спеченного магнита S, в зернограничные фазы этого спеченного магнита S до того, как на поверхности спеченного магнита S образуется тонкая пленка (см. Фиг.1). Как результат, можно предотвратить ухудшение поверхности постоянного магнита М и можно предотвратить избыточную диффузию Dy по границам зерен вблизи поверхности спеченного магнита. Таким образом, при наличии богатой Dy фазы (фазы, содержащей Dy в диапазоне 5-80%) в зернограничных фазах и при диффузии Dy только в окрестности зерен, эффективным образом повышаются или восстанавливаются намагниченность и коэрцитивная сила. В дополнение к этому, можно получить постоянный магнит М, который не требует чистовой обработки и изготовление которого характеризуется превосходной производительностью.

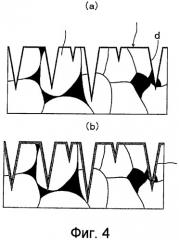

[0049] Если спеченному магниту S после изготовления придают требуемую конфигурацию электроэрозионной резкой (электродом-проволокой), то, как показано на Фиг.4, иногда магнитные свойства спеченного магнита могут чрезмерно ухудшиться из-за возникновения трещин в зернах главной фазы на поверхности этого спеченного магнита (см. Фиг.4(а)). Однако, поскольку при выполнении вакуумной паровой обработки внутри трещин в зернах вблизи поверхности спеченного магнита образовывается богатая Dy фаза (см. Фиг.4(b)), магнитные свойства и коэрцитивная сила восстанавливаются.

[0050] Кобальт (Со) ранее добавляли в неодимовый магнит согласно уровню техники в качестве меры по предотвращению коррозии магнита. Однако, согласно настоящему изобретению, поскольку внутри трещин в зернах вблизи поверхности спеченного магнита и в зернограничных фазах существует богатая Dy фаза, имеющая чрезвычайно высокую коррозионную стойкость и стойкость против атмосферной коррозии по сравнению с Nd, можно получить постоянный магнит, имеющий чрезвычайно высокую коррозионную стойкость и стойкость против атмосферной коррозии без использования Со. Более того, в случае диффузии Dy (Tb), сцепленного с поверхностью спеченного магнита, так как в зернограничных фазах спеченного магнита S отсутствуют содержащие Со интерметаллидные соединения, то атомы металлов Dy и Tb, сцепленные с поверхностью спеченного магнита S, диффундируют еще более эффективно.

[0051] Наконец, после выполнения вышеописанного процесса в течение заданного периода времени (например, 4-48 часов), нагревательное средство 14 выключают, в рабочую камеру 130 при помощи средства ввода газа (не показано) вводят газ Ar при давлении 10 кПа, испарение металлического испаряющегося материала V прекращается, и температура в рабочей камере 130 сразу снижается до 500°С. После этого без перерыва снова приводят в действие нагревательное средство 14, температуру в рабочей камере 130 устанавливают в диапазоне 450°С-650°С и осущест