Устройство плазменного осаждения из паровой фазы и способ получения многопереходных кремниевых тонкопленочных модулей и панелей солнечного элемента

Иллюстрации

Показать всеИзобретение относится к устройству плазменного осаждения из паровой фазы для получения кремниевых тонкопленочных модулей солнечного элемента, к способу получения тонкопленочных модулей и к кремниевым тонкопленочным фотогальваническим панелям. Сущность изобретения: устройство плазменного осаждения из паровой фазы для получения кремниевых тонкопленочных модулей солнечного элемента включает средства крепления подложки, упомянутую подложку, имеющую наружную поверхность и внутреннюю поверхность, устройство плазменной горелки, устанавливаемое проксимально к упомянутой внутренней поверхности для осаждения, по меньшей мере, одного слоя тонкой пленки на упомянутую внутреннюю поверхность упомянутого субстрата, и средства подачи химических реагентов к упомянутому устройству плазменной горелки, где упомянутый, по меньшей мере, один тонкопленочный слой формирует упомянутые кремниевые тонкопленочные модули солнечного элемента. Техническим результатом изобретения является обеспечение более высокой скорости осаждения слоев модулей солнечных элементов, а также обеспечение низкой стоимости их получения. 4 н. и 25 з.п. ф-лы, 8 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА “РОДСТВЕННЫЕ” ЗАЯВКИ

Эта заявка является частичным продолжением предшествующей заявки на патент США № 11/783969, выданной 13 апреля 2007, которая заявляет преимущество Американских Предварительных Заявок на патент №№ 60/791883, выданной 14 апреля 2006 и 60/815575, выданной 22 июля 2006. Целиком все эти заявки включены в данный документ посредством ссылок.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИ

Настоящее изобретение относится к устройству осаждения из паровой фазы, а более конкретно к устройству осаждения из паровой фазы и способу получения кремниевых тонкопленочных модулей и панелей солнечного элемента.

ПРОБЛЕМА

В то время как цены на нефть продолжают повышаться, а другие источники энергии остаются ограниченными, существует также возрастающие проблемы, связанные с глобальным потеплением, из-за эмиссии сжигаемого ископаемого топлива. Существует необходимость поиска и использования альтернативных источников энергии, такой как солнечная энергия потому, что она доступна и не генерирует газообразную двуокись углерода. В этой связи многие страны увеличивают инвестиции в безопасные и надежные долгосрочные источники энергии, в частности, “зеленые” или “чистые” источники энергии. Однако в то время как солнечный элемент, также известный как фотогальванический элемент или модули, разрабатывали в течение многих лет, он имел очень ограниченное применение, поскольку стоимость получения таких элементов или модулей остается еще высокой, что создает трудности в конкуренции с энергией, которую генерируют с помощью ископаемого топлива.

В настоящее время наилучшей эффективностью преобразования энергии обладает монокристаллический кремниевый солнечный элемент, но у него также и самая высокая стоимость получения. Альтернативно намного дешевле получить кремниевую тонкую пленку, несмотря на то, что она не обладает такой же высокой эффективностью как монокристаллический кремний. Следовательно, она обладает потенциальной возможностью для генерации фотогальванической энергии с низкими затратами. Другие тонкопленочные материалы, такие как медь-индий-галлий-диселенид (“CIGS” от англ. copper indium gallium diselenide), также показали многообещающие результаты с эффективностью, приближающейся к той эффективности или к эффективности монокристаллического кремния, при более низкой стоимости, но все еще недостаточно низкой в конкуренции с эффективностью ископаемого топлива.

Частично объяснением производственных расходов является то, что скорости осаждения в таких способах низкие, и отнимают много времени. Например, в типичном способе плазменного тлеющего разряда силана в присутствии высокой концентрации газообразного водорода для образования требуемого слоя кремния достигают скорости осаждения приблизительного 20А/с или 0,12 микрон в минуту. Для другого примера типичного способа плазменно-химического осаждения из газовой фазы (“CVD” от англ. chemical vapor deposition) для формирования высококачественного кремниевого слоя i-типа достигают подтвержденной скорости осаждения приблизительно 15А/с или 0,09 микрон в минуту. Еще в одном примере, для типичного способа химической газотранспортной реакции (“CVT” от англ. chemical vapor transport), где в качестве транспортной среды для осаждения поликристаллического кремния используют пары йода, достигли скорости роста пленки вплоть до приблизительно 3 микрон в минуту. Наилучшая из отмеченных скоростей роста составляет приблизительно 5А/с для плазменно-химического осаждения из паровой фазы (“PECVD” от англ. plasma enhanced chemical vapor deposition).

Аналогично технологиям кремниевого солнечного элемента, были предприняты попытки получить солнечные элементы на основе GIGS, используя различные способы. В одном опыте солнечные элементы на основе CIGS получают двухстадийным способом, который известен, как технология селенирования, используя различные структуры предшественника. Были предприняты попытки усовершенствовать технологию селенирования. В одной таком опыте известен двухстадийный способ с использованием способа магнетронного распыления с конвейерной системой для получения тонкой пленки. В другом опыте для создания пленок GIGS используют способ парофазной рекристаллизации. Способ рекристаллизации использовали в качестве второй стадии способа, и им заменили способ селенирования, как сообщалось на предшествующем уровне техники. Еще в одном опыте пленку CIGS получали с использованием электрохимического осаждения в растворе, которое сопровождалось конденсацией из паровой фазы. С помощью такой технологии получали солнечный элемент на основе CIGS с общей эффективностью конверсии 13,6%.

Помимо усилий эффективно получать вышеупомянутые типы солнечных элементов, были затрачены дополнительные усилия на то, чтобы эффективно получать другие типы солнечных элементов, такие как многопереходные солнечные элементы. Такие солнечные элементы имеют многослойную конструкцию с различными материалами слоев. Различные материалы имеют различные запрещенные (энергетические) зоны, и они будут поглощать разные длины волн солнечной энергии. Таким образом, такие солнечные элементы охватывают более широкий солнечный спектр и можно улучшить эффективность солнечного элемента. Определенные усилия были затрачены на то, чтобы эффективно получать такие солнечные элементы. В одной такой попытке получают многопереходные солнечные элементы с аморфным кремнием и медь-индий диселенидом (“CIS” от англ. copper-indium-diselenide) и их сплавами. Однако этот способ получения очень сложный и требует различных видов оборудования, что делает его дорогостоящим для получения таких типов солнечных элементов. Некоторые примеры получения слоев CIS или CIGS включают осаждение таких слоев в ходе выращивания из раствора, напыления или выпаривания. Также слои кремния осаждают в ходе плазменно-химического осаждения из паровой фазы.

Кроме того, в добавление к низким скоростям осаждения при получении солнечных элементов присутствует обычно другая медленная стадия, которая включает в себя введение легирующих добавок p-типа и n-типа для формирования p-n перехода в полупроводниковом материале. Эту стадию обычно проводят в диффузионных печах c чрезвычайно малой скоростью после того, как слой тонкой пленки уже осажден, таким образом дополнительно замедляя общий технологический процесс эффективного получения солнечных элементов.

Кроме того, относительно способа получения тонких пленок CIGS, то для него обычно используют две стадии. Целью дополнительных стадий способа является осадить или отрегулировать эти элементы для достижения требуемого или оптимального соотношения состава и фазовой структуры тонких пленок CIGS. На первой стадии были использованы разные технологии для создания требуемой толщины пленки с коэффициентами концентраций, которые являются относительно близкими к заданному значению. Сочетание этих стадий замедляет эффективный способ получения при изготовлении тонких пленок CIGS.

Кроме того, многопереходные солнечные элементы уже рассматривались. Например, J. Yang и другие делали официальное сообщение на 1ой мировой Конференции по фотогальваническому преобразованию энергии (1994) под названием “Progress in Triple-Junction Amorphous Silicon-Based Alloy Solar Cells and Modules Using Hydrogen Dilution." Недавно X. Deng на 31 специальной конференции IEEE (2005), в докладе, озаглавленном "Optimization of a SiGe-based triple, tandem and single-junction solar cells” также сообщал о структуре солнечного фотогальванического элемента с тремя переходами. Для осаждения таких тонкопленочных полупроводниковых слоев Deng использовал емкостной способ, объединенный с плазменно-химическим осаждением из паровой фазы (“PECVD”), в котором готовая система также включала блоки магнетронного распыления для обратного отражения и слоев прозрачного проводящего оксида металла (“TCO”). Система состоит из четырех PECVD камер, четырех камер напыления и одной камеры загрузки-разгрузки. Эта система может выполнить трубку осаждения 4"×4" солнечных элементов с тремя переходами без нарушения вакуума.

Информацию, относящуюся к результатам, адресованным к данным проблемам, можно найти в патентах США №№5646050, опубликованном 08 июля, 1997 (авторы Li и другие); 5942049, опубликованном 24 августа, 1999 (авторы Li и другие); 6100466, опубликованном 08 августа, 2000 (автор Nishimoto); 6214706, опубликованном 10 апреля, 2001 (авторы Madan и другие); 6281098, опубликованном 28 августа, 2001 (авторы Wang и другие); 5141564, опубликованном 25 августа, 1992 (авторы Chen и другие); 4798660, опубликованном 17 января, 1989 (авторы Ermer и другие); 4915745, опубликованном 10 апреля, 1990 (авторы Pollock и другие; 6048442, опубликованном 11 апреля, 2000 (авторы Kushiya и другие); 6258620, опубликованном 10 июля, 2001 (авторы Morel и другие); 6518086, опубликованном 11 февраля, 2003 (авторы Beck и другие); 5045409, опубликованном 03 сентября, 1991 (авторы Eberspacker и другие); 535639, опубликованном 18 октября, 1994 (авторы Turde и другие); 5441897, опубликованном 15 августа, 1995 (авторы Noufi и другие); 5436204, опубликованном 25 июля, 1995 (авторы Albin и другие); 5730852, опубликованном 24 марта, 1998 (авторы Bhattacharya и другие); 580454, опубликованном 08 сентября, 1998 (авторы Bhattacharya и другие); 5871630, опубликованном 16 февраля, 1999 (авторы Bhattacharya и другие); 5976614, опубликованном 02 ноября, 1999 (авторы Bhattacharya и другие); 6121541, опубликованном 19 сентября, 2000 (автор Arya); 6368892, опубликованном 09 апреля, 2002 (автор Arya); 3993533, опубликованном 23 ноября,1976 (авторы Milnes и другие); 4891074, опубликованном 2 января, 1990 (автор Ovshinsky); 5231048, опубликованном 27 июля, 1993 (авторы Guha и другие); 6613974, опубликованном 2 сентября, 2003 (автор Husher); и 6670544, опубликованном 30 декабря, 2003 (авторы Kibbel и другие).

РЕШЕНИЕ

Описанные выше проблемы решаются, а технического эффекта, раскрытого в данной заявке, достигли с помощью устройства плазменного осаждения из паровой фазы и способа получения многопереходных кремниевых тонкопленочных и панелей солнечных элементов (“устройства для получения модулей и панелей солнечных элементов”). Новое устройство предоставляет заметно более высокую скорость осаждения, приводящую таким образом к более низкой стоимость получения. Устройство для получения модулей и панелей солнечных элементов предусматривает осаждение слоев тонких пленок на подложку, которая может быть вращающимся цилиндрическим элементом или поддерживаемой вращающимся цилиндрическим элементом.

Устройство для получения модулей и панелей солнечных элементов предусматривает осаждение тонких пленок на внутреннюю стенку цилиндрического элемента, который автоматически предоставляет изолированную среду для реагентов и продуктов с тем, чтобы сформировать тонкую пленку на внутренней стенке цилиндрического элемента. Устройство для получения модулей и панелей солнечных элементов предоставляет более простую по сравнению предыдущими конструкциями вытяжную систему для получения модулей и панелей солнечных элементов. Устройство для получения модулей и панелей солнечных элементов использует горелку с индуктивно связанной плазмой (induction coupled plasma torch) для того, чтобы получить тонкопленочные модули и панели солнечных элементов. Помимо более высокой скорости осаждения, устройство для получения модулей и панелей солнечных элементов также обеспечивает высокую степень чистоты осажденных материалов, улучшенный состав и регулирование структуры, однородную толщину слоя, неограниченное сочетание различных типов слоев тонкой пленки и более простую конструкцию оборудования.

Настоящее устройство для получения модулей и панелей солнечных элементов не требует четырех различных PECVD камер для осаждения всех полупроводниковых слоев. Настоящее устройство для получения модулей и панелей солнечных элементов может повторять определенные требуемые стадии осаждения несколько раз, как описано в данном документе.

Кроме того, настоящее устройство для получения модулей и панелей солнечных элементов предусматривает высокие скорости осаждения в сравнении с традиционными групповыми способами получения солнечных элементов. Настоящее устройство для получения модулей и панелей солнечных элементов также легко приспосабливать к тем материалам, которые осаждают на трубку осаждения, из-за легкости смены химических реагентов, которые поставляют к плазменному факелу. Также легко управляют толщиной каждого слоя, таким образом, предусматривая легко поддающиеся управлению средства осаждения таких слоев тонких пленок.

В одном варианте воплощения изобретения данное устройство для получения модулей и панелей солнечных элементов включает средство крепления подложки, подложку, имеющую наружную поверхность и внутреннюю поверхность; устройство плазменной горелки, устанавливаемое проксимально к центру внутренней поверхности для осаждения, по меньшей мере, одного слоя тонкой пленки на внутреннюю поверхность подложки, устройство плазменной горелки, устанавливаемое на расстоянии от подложки; и устройство для подачи химических реагентов к устройству плазменной горелки, где, по меньшей мере, один слой тонкой пленки формирует кремниевые тонкопленочные модули солнечного элемента.

В другом варианте воплощения изобретения устройство для получения модулей и панелей солнечных элементов включает способ получения кремниевых тонкопленочных модулей солнечного элемента, включающий крепление подложки, подложку, обладающую наружной и внутренней поверхностью; предоставление горелки с высокочастотной индуктивно связанной плазмой, включающей катушку индуктивности, причем горелку с высокочастотной индуктивно связанной плазмой, выбирают устанавливаемой вдоль участка поверхности внутренней поверхности упомянутой подложки; введение плазменного газа, состоящего, в основном, из инертного газа, в горелку с высокочастотной индуктивно связанной плазмой для образования плазмы внутри катушки индуктивности; впрыскивание, по меньшей мере, одного химического реагента в горелку с высокочастотной индуктивно связанной плазмой, и осаждение, по меньшей мере, одного слоя тонкой пленки на внутреннюю поверхность подложки, где, по меньшей мере, один тонкий слой включает в себя кремниевые тонкопленочные модули солнечного элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Пояснительные варианты воплощения данного изобретения описаны ниже детально со ссылками на присоединенные фигуры чертежей, которые включены в данный документ посредством ссылок и где:

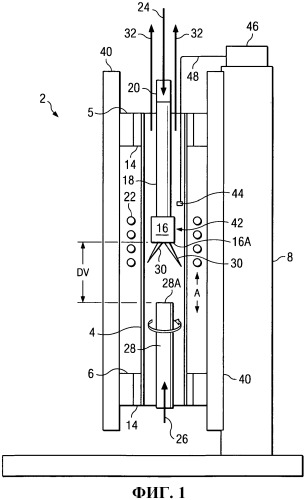

Фиг.1 иллюстрирует вид в поперечном сечении устройства плазменного осаждения для получения модулей и панелей солнечного элемента в соответствии с вариантом воплощения данного изобретения.

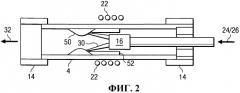

Фиг.2 иллюстрирует изображение в поперечном сечении устройства плазменного осаждения для получения модулей и панелей солнечного элемента в соответствии с другим вариантом воплощения данного изобретения.

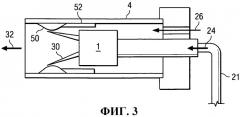

Фиг.3 иллюстрирует вид в поперечном сечении устройства плазменного осаждения для получения модулей и панелей солнечного элемента в соответствии с еще одним вариантом воплощения данного изобретения.

Фиг.4 иллюстрирует вертикальную проекцию пакета структуры фотогальванического элемента с тремя переходами в соответствии с вариантом воплощения данного изобретения.

Фиг.5 иллюстрирует перспективное изображение трехмерной солнечной панели в соответствии с вариантом воплощения данного изобретения.

Фиг.6А иллюстрирует перспективный вид полукруглой солнечной панели в соответствии с вариантом воплощения данного изобретения.

Фиг.6В иллюстрирует вид в поперечном сечении полукруглой солнечной панели ФИГ.6А в соответствии с вариантом воплощения данного изобретения.

Фиг.7 иллюстрирует схему последовательности технологических операций способа получения солнечных элементов в соответствии с вариантом воплощения данного изобретения.

Фиг.8 иллюстрирует схему последовательности технологических операций еще одного способа солнечных элементов в соответствии с другим вариантом воплощения данного изобретения.

Фиг.9 иллюстрирует схему последовательности технологических операций еще одного способа получения панелей солнечного элемента в соответствии с еще одним вариантом воплощения данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры описывают, со ссылкой на присоединенные фигуры и диаграммы, что специалистам, квалифицированным в области техники, относящейся к конструкции и получению оптического стекловолокна, предоставляют требуемую на практике информацию для заявленных устройств и способов. Использование специфических примеров служит исключительно для оказания помощи в понимании описанных и заявленных устройств и способов. Специалистам, квалифицированным в данной области техники, однако будет легко установить дополнительные варианты, примеры и альтернативные внедрения и расположения технических средств, которые относятся к области прилагаемых пунктов формулы изобретения.

Фиг.1 иллюстрирует вариант воплощения устройства 2 плазменного осаждения с установленной рабочей трубкой или трубкой осаждения, которая может быть подложкой, укрепляемой с помощью трубки, или трубкой, которая может стать частью солнечного элемента, солнечного модуля и/или солнечной панели. Устройство для осаждения 2 включает в себя токарную или зажимную опорную конструкцию, поддерживающую перемещаемую платформу 8, платформу 8, перемещаемую в вертикальном направлении “A” механизмом перемещения платформы (не показан). Монтированным на перемещаемой платформе 8 является первое способное вращаться переднее зажимное устройство 5, и второе способное вращаться заднее зажимное устройство 6. Пара шпинделей для обеспечения безопасности трубки для осаждения 4 и вращения ее вокруг продольной оси трубки для осаждения имеет в своем составе переднее зажимное устройство 5 и заднее зажимное устройство 6. Один или оба зажимные устройства 5 и 6 можно перемещать в вертикальном А направлении независимо друг от друга, обеспечивая установку и удаление трубки для осаждения 4. В одном аспекте, для управления и целей безопасности устройство для осаждения 2 может быть установлено внутри камеры осаждения (не показана).

Подающее плазменный газ сопло 16 может быть закреплено внутри трубки для осаждения посредством комбинированного устройства опорной конструкции и подающей плазменный газ трубки 18. Подающее плазменный газ сопло 16 должно быть практически центрировано в трубке осаждения 4 и должно иметь прикрепленное к нему вращающееся соединительное газовое устройство 20. Типичный зазор между подающим плазменный газ соплом 16 и трубкой осаждения 4 будет приблизительно 1 мм. В одном аспекте, в материалах и конструкции комбинированного устройства опоры и подающей плазменный газ трубки 18 необходимо учитывать вес подающего плазменный газ сопла 16 и температурные условия эксплуатации. После прочтения настоящего описания выбор подобной конструкции и материалов является проектным решением, которое легко осуществить квалифицированному специалисту в области получения оптического стекловолокна. Примерами материалов являются кварц и нержавеющая сталь. Другие примеры материалов включают титан и высокотемпературные сплавы, такие как, например, ИНКОНЕЛЬ (жаропрочный никелевый сплав) никеля Ni, хрома Cr, железа Fe и других металлов или их эквиваленты.

Катушку индуктивности 22 крепят вокруг наружной стороны трубки для осаждения 4. К катушке индуктивности 22 подсоединяют обычный высокочастотный источник энергии плазмы мощностью, например, 80 киловатт (“кВт”). Будет понятно, что энергия генератора может изменяться от 20 кВт до 80 кВт в зависимости от диаметра трубки для осаждения 4. Например, для трубки с наружным диаметром 64 мм типичный диапазон энергии может быть между 30 и 40 кВт. Катушку индуктивности 22 и подающее плазменный газ сопло 16 закрепляют так, чтобы они оставались предпочтительно неподвижными в изображенной на фиг.1 группировке. Еще в одном варианте воплощения в качестве источника энергии для индуцирования химической реакции может быть использована микроволновая (СВЧ) плазма.

Сухой газ плазмы или рабочий газ плазмы 24, примеры, которого включают Ar, H2, He, Kr или их смеси, предпочтительно с содержанием влаги менее 10 ppb OH (ppb от англ. частей на миллиард), поставляют с верхнего конца трубки осаждения 4 к подающему плазменный газ соплу 16 через вращающееся соединительной устройство 20 и комбинированное устройство опорной конструкции и подающей плазменный газ трубки 18. Химические реагенты и/или транспортирующий газ (оба или каждый в отдельности показаны как 26) могут быть поставлены с нижнего конца трубки 4 для осаждения через трубку 28. В одном аспекте, когда химические реагенты находятся в газовой или паровой фазе, нет необходимости использовать транспортирующий газ. Для того чтобы предотвратить диффузию влаги с нижней стороны трубки для осаждения 4, с трубкой 28 может быть предпочтительно использовано еще одно вращающееся соединительной устройство.

Плазму или плазменный факел 30 получают введением плазменного газа 24 в подающее плазменный газ сопло 16 в процессе возбуждения катушки индуктивности 22. Подающее плазменный газ сопло 16 и плазменный факел 30 могут образовать горелку 42 с индуктивно связанной плазмой или быть частью горелки 42 с индуктивно связанной плазмой или быть целиком горелкой 42 с индуктивно связанной плазмой. В одном примере горелка 42 с индуктивно связанной плазмой, может дополнительно содержать две кварцевые трубки: наружную кварцевую трубку (не показана) и более короткую внутреннюю кварцевую трубку (не показана), которые могут быть прикреплены к камере из нержавеющей стали (не показана). Помимо этого для скрайбирования линий в материале осажденной тонкой пленки лазерное излучение 44 может быть введено, может быть передано и/или может быть отражено к внутренней трубке через пучок оптического стекловолокна или расположение зеркал, как описано дополнительно в данном документе. Лазер 44 может быть соединен с источником энергии 46 с помощью питающих проводов 48, что широко известно в данном уровне техники.

Трубку 28 предпочтительно закрепляют неподвижно относительно комбинированного устройства опорной конструкции и подающей плазменный газ трубкой 18, так что расстояние “DV” между нижним концом 16А подающего плазменный газ сопла 16 и верхним концом 28А трубки 28 поддерживают фиксированным. Примерное расстояние между нижним концом 16А подающего плазменный газ сопла 16 и верхним неподвижным концом трубки 28А из кварцевого стекла может составлять приблизительно 20 мм. В одном аспекте, расстояние DV может быть разным при разных скоростях потока плазменного газа 24 и химических реагентов 26.

Подачу 26 химических реагентов/транспортирующего газа из отверстия осуществляют снизу трубки 28 навстречу плазменному газу 24. Вновь осажденный материал тонкой пленки может быть сформирован у верхней стороны подающего плазменный газ сопла 16. Следует понимать, что в устройстве для осаждения 2 можно осадить материал тонкой пленки при движении в обоих направлениях, когда трубка 4 осаждения двигается вверх, а также когда трубка 28 движется вниз в вертикальном направлении А.

Вытяжное устройство 32 удаляет побочные газовые продукты, а также неосажденные твердые частицы в отработанных газах из верхней части трубки для осаждения 4. Типично давление внутри трубки 4 для осаждения будет поддерживаться приблизительно около одной атмосферы (“Атм”). Промышленное оборудование (не показано) для ввода в действие аппарата выполняющего функцию вытяжного устройства 32 доступно от различных продавцов и легко может быть выбрано любым квалифицированным специалистом в данной области техники, относящейся к данному описанию.

В одном варианте воплощения осаждение проводят повторяемым в циклическом режиме движением платформы 8, причем осаждение тонкой пленки происходит в каждом цикле. Примерный интервал скорости перемещения платформы составляет от приблизительно 1 метра до 20 метров в минуту (“м/мин”). Скорость может быть выбрана отчасти на основании толщины слоя за каждый проход. Например, чем выше, больше скорость, тем тоньше будет осажденный тонкопленочный слой. В одном аспекте, по всей длине трубопровода могут быть размещены два или более трубопроводов 40 с небольшими инжекционными форсунками, которые могут инжектировать жидкость или газ, регулируемой температуры, на наружную стенку трубки для осаждения 4. Таким образом, можно поддерживать заданную температуру осаждения для трубки для осаждения 4.

Как показано на фиг.1 транспортирующий газ 26 и химические реагенты 26 подают из трубки 28 навстречу плазменному газу 24 от комбинированного устройства опорной конструкции и подающей плазменный газ трубки 18, так что вновь осаждаемый материал тонкой пленки будет формироваться у верхней стороны подающего плазменный газ сопла 16. Следует понимать, что в устройстве осаждения 2 можно осаждать тонкую пленку вещества как, тогда когда трубка осаждения 4 двигается вверх, так и тогда, когда трубка 28 движется вниз относительно вертикального направления А. Существует возможность поставлять химические реагенты 26 без трубки 28, но использование трубки 28 обычно предпочтительнее, поскольку это, в основном, дает возможность для более стабильных и лучше управляемых условий химической реакции. Помимо этого, плазменный газ 24 можно поставлять сверху, а химические реагенты 26 можно поставлять снизу устройства для осаждения 2. Также плазменный газ 24 можно поставлять снизу, а химические реагенты 26 можно поставлять сверху устройства для осаждения 2, особенно когда химические реагенты могут быть твердыми.

В одном варианте воплощения ввод химических реагентов 26 и плазменного газа 24 может быть помещен внутрь трубки осаждения 4 у одного и того же конца трубки для осаждения 4. Фиг.2 иллюстрирует вариант воплощения изобретения устройства для осаждения 2, ориентированного горизонтально. В этом варианте воплощения химические реагенты 26 и плазменный газ 24 подают в трубку осаждения 4 с одного и того же конца трубки осаждения 4. Фиг.3 иллюстрирует вариант воплощения устройства для осаждения 2, также ориентированного горизонтально. В таком варианте воплощения плазменный газ 24 можно подавать через центр трубки осаждения 4, в то время как химические реагенты 26 подают в устройство для осаждения 2 ближе к внутренней стенке трубки осаждения 4.

В одном аспекте, на определенной длине трубки осаждения 4 можно создать соответствующий участок солнечной панели. Например, в трубке осаждения 4, имеющей длину приблизительно 150 см и диаметр приблизительно 30 см, можно создать подложку панели, имеющей участок приблизительно 94 см на 150 см. Помимо этого, например, также возможно иметь трубку осаждения 4 большей или меньшей длины и диаметра для создания солнечных элементов, модулей и/или панелей, обладающих требуемыми участками.

Плазменным формир-газом или плазменным газом 24 может быть газ, обладающий низкой энергией активации, и который обладает инертными в химическом отношении свойствами, так что не будут образованы никакие оксиды или нитриды. Смеси плазменного формир-газа или плазменного газа 24 могут быть также использованы для устройства для осаждения 2. Например, предпочтительно можно использовать аргон, смешанный с водородом, если предпочтение отдано восстановлению окружающей среды.

Химическими реагентами 26 могут быть химические элементы или содержащие эти элементы соединения, или элементы, требуемые для получения солнечных элементов, модулей, панелей и подобные им. Химические реагенты 26 могут быть в требуемом виде, таком как газ, пар, аэрозоль и/или небольшие частицы. Альтернативно, порошок (такой как порошок из наночастиц) полупроводникового материала, такого как чистый кремний в соответствующем состоянии, может быть введен в подающее плазменный газ сопло 16 и/или в горелку 42 с индуктивно соединенной плазмой в инертной атмосфере, такой как аргон, в атмосферных условиях или в условиях вакуума.

Продукт реакции, которая производит тонкопленочные вещество, получают при взаимодействии химических реагентов 26 в присутствии подающего плазменный газ сопла 16 и/или горелки 42 с индуктивно связанной плазмой. В горелке 42 с индуктивно связанной плазмой предпочтительно используют инертный плазменный газ для образования плазмы, где имеет место взаимодействие между химическими реагентами 26 и горелкой 42 с индуктивно связанной плазмой для осаждения тонкопленочного материала, или продукта реакции, внутри трубки осаждения 4. Некоторые типичные химические реагенты 26 включают силан, водород, метан, диборан, триметилбор, фосфин и их смеси. Химические реагенты 26 могут содержать или могут принимать дополнительные формы таких веществ как газы, пары, аэрозоли, маленькие частицы или порошки.

Тонкопленочное вещество продукта реакции является предпочтительно одним элементом, соединением или смесью элементов или соединений и включает в себя элементы и соединения, такие как медь, индий, галлий, селен, кремний, слои i-типа с собственной электропроводностью, слои легированного кремния p-типа и легированный кремний N-типа. В одном варианте воплощения веществом тонкой пленки, которую получают в солнечных элементах, является слой медь-индий-галлий-диселенида (“CIGS”).

Типичный солнечный элемент может иметь структуры слоя P-I-N или N-I-P. Дополнительно отдельный слой кремниевого солнечного элемента может быть сформирован следующими химикатами. Для кремния с собственной электропроводностью (слой I-типа) веществами, образующими такие кремниевые слои, могут быть силан (SiH4), трихлорсилан (“TCS”, SiHCl3), тетрахлорид кремния (“STC”, SiCl4). Помимо этого водород (“H2”) виде газа может быть также добавлен к потоку газа для получения требуемого Si: H слой I-типа. Для легированного кремния P-типа может быть использована, например, как смесь газов SiH4, H2 и/или B2H6, так и смесь газов SiH4, H2 и триметилборана B(CH3)3. Для легированного кремния N-типа может быть использована, например, как смесь газов SiH4, PH3, так и смесь газов SiH4, H2 и PH3. При осаждении слоев, содержащих германий, в качестве химического реагента 26, предпочтительно может быть использован гидрид германия (GeH4). Помимо этого, в качестве химического реагента 26 предпочтительно может быть использован тетрахлорид германия (GeCl4) или тетрафторид германия (GeF4).

Дополнительно в сплав кремний-германий может быть введен углерод для того, чтобы снять напряжение между слоями кремний-германий и кремний, и он также может изменять ширину запрещенной энергетической зоны сплава. Углерод может быть добавлен к смеси кремний-германий, чтобы дать возможность образования тройной системы кремний-германий-углерод, в которой один атом углерода компенсирует (выравнивает) напряжение приблизительно десяти атомов германия. Такой сплав может обеспечить рост слоев с увеличенной толщиной и концентрацией германия, в то время как количество дефектов снижается. Некоторые типичные соединения углерода включают CH3SiH3 и/или CH4. Как обсуждалось в данном документе настоящее устройство для получения модулей и панелей солнечного элемента не требует добавления дополнительных камер или дополнительного оборудования для получения тройного сплава; оно требует только, чтобы эти химические соединения подавали к плазменному факелу 30 в подаче химических реагентов 26.

Трубка осаждения 4 может трубой из кварцевого стекла, высокотемпературной полиимидной пленкой, укрепленной стеклянной трубкой или любой трубкой, изготовленной из неметаллических материалов, которые отвечают требованиям практических применений солнечного элемента.

В одном аспекте, применяемые химические реагенты 26 могут быть приобретены у промышленного поставщика. Дополнительно могут быть приобретены коммерческие системы поставки химикатов для поставки требуемого элемента, соединения или смеси соединений в устройство для осаждения 2. Например, компании Applied Materials или iCon Dynamics могут поставлять тройные системы. Дополнительно существует также возможность создать на заказ системы с индивидуальным управлением компонентами. Для химических реагентов 26, находящихся в газовой фазе, в устройстве для осаждения 2 можно использовать регулирующее устройство массового расхода для того, чтобы управлять газообразными химическими реагентами 26. Для химических реагентов 26 в жидкой фазе в устройстве для осаждения 2 можно использовать транспортирующий газ для транспорта паровой фазы химических реагентов 26 или можно использовать установку взрывного испарения для подготовки химических реагентов 26 перед инжектированием в горелку 42 с индуктивно-связанной с плазмой.

Как правило, участок фотогальванического элемента большего размера будет собирать больше солнечной энергии и будет способен преобразовывать больше оптической энергии в электрическую энергию, чем участок фотогальванического элемента меньшей площади. Тем не менее, для того, чтобы лучше использовать генерированную энергию, предпочтительно разъединить большие элементы на маленькие элементы и выполнить соответствующие соединения отдельных солнечных элементов для образования модуля или панели, которые будут обладать требуемыми выходными характеристиками, такими как напряжение разомкнутой цепи (“Voc”), ток короткого замыкания (“Isc”), коэффициент заполнения (“FF”), который определяют как максимальную мощность, произведенную в точке максимальной мощности, деленную на произведение Isc и Voc. Для того чтобы преобразовать солнечные элементы в солнечный модуль, устройство может включать лазерную скрайбирующую цепь, что делает возможным непосредственно связывать в ряды близлежащие передние и задние солнечные элементы без дополнительного более жесткого соединения элементов. Существуют два распространенных способа формирования таких соединений на солнечном модуле.

В одном способе используют гравирование (скрайбирование) лазером 44, который гравирует (скрайбирует) после того, как осажден или сформирован каждый отдельный слой, тогда как в другом способе гравируют после того как осаждены или сформированы все слои. Последний способ включает скрайбирование всех слоев после того, как они осаждены и является способом, который можно использовать после того как готовую трубку осаждения с осажденным покрытием удаляют из барабана для осаждения. Трубка осаждения 4 может быть смонтирована на лазерную скрайбирующую систему, что известно для данного уровня техники. Некоторые типовые системы изготавливают U.S. Laser Corp. и самостоятельная компания Synova/Manz Automation.

Первый способ включает скрайбирование после того, как осажден каждый слой тонкой пленки. Этот способ не требует удаления трубки осаждения 4 из устройства для осаждения 2, но только скрайбирование выполняют после осаждения каждого тонкопленочного слоя. Предпочтительно может быть использована лазерная система с пучком оптического стекловолокна и фокусирующей оптикой для того, чтобы передавать лазерную энергию высокой мощности. Конец пучка стекловолокна может быть смонтирован на внутренней стороне трубы вблизи к подающему плазменный газ соплу 16 и направлен к внутренней стенке трубки осаждения 4, где в определенном месте расположена осажденная тонкая пленка. Лазер 44 и его источник питания 46 могут быть расположены снаружи камеры для осаждения или устройства для осаждения 2. Когда вращательное движение трубки для осаждения 4 прекращается, тогда поворачиванием по вертикальной оси переднего зажимного устройства 5 и заднего зажимного устройства 6 можно гравировать линии, параллельные продольной оси трубки осаждения 4. Когда поворачивание по вертикальной оси прекращается, тогда вращательным движением трубки для осаждения 4 будут скрайбировать линии, перпендикулярные продольной оси трубки осаждения 4. С помощью соответствующего индекса для каждой линии, может быть легко сформирован требуемый рисунок модуля. Одну типовую лазерную систему производит Newport Corporation или Coherent Corporation. Кроме того, может быть использована волоконная лазерная система для скрайбирования соединяющих решеток и элементов для формирования модуля солнечного элемента.

Типичная солнечная панель является плоской и, как правило, прямоугольной в двух измерениях. Настоящее устройство для