Способ закрывания конца гофрированной трубчатой оболочки

Иллюстрации

Показать всеИзобретение относится к способу закрывания конца гофрированной трубчатой оболочки. Способ включает дегофрирование концевого участка трубчатой оболочки в направлении оси гильзы, заворачивание дегофрированного концевого участка для введения его внутрь оболочки, захватывание дегофрированного концевого участка внутри оболочки, вращение концевого участка, уплощение скрученного концевого участка. Уменьшение потерь материала и исключение возникновения твердых участков на конце оболочки. 4 н. и 20 з.п. ф-лы, 17 ил.

Реферат

Задача изобретения

Задача настоящего изобретения относится к способу закрывания конца гофрированной трубчатой оболочки, чтобы сделать эту оболочку пригодной для заполнения мясными продуктами.

Большим преимуществом этого способа является то, что его осуществляют как на выходе гофрировочной линии (поточным образом), так и вне гофрировочной линии (в виде отдельной операции), как дополнительную фазу операции дегофрирования (разматывания) или как независимую операцию, так что когда трубчатые оболочки упакованы и отправлены на хранение, они готовы к заполнению мясными продуктами.

Уровень техники

Трубчатые оболочки, независимо от того, изготовлены ли они из коллагена, целлюлозы, пластика и пр., обычно изготавливают в форме цилиндрических гильз, образованных гофрированной оболочкой, чтобы она занимала как можно меньше места, т.е., стенки оболочки образуют зигзаг, благодаря чему достигается компактная и очень постоянная структура гофрированной трубчатой оболочки. При заполнении таких гофрированных трубчатых оболочек мясными продуктами, давление вводимого мясного продукта заставляет гофрированную трубчатую оболочку дегофрироваться. Такие цилиндрические гильзы трубчатых оболочек обычно называют стержнями, которые поставляются в форме пакетов, в которых сгруппировано определенное количество стержней, соответственно упакованных, чтобы не допустить какого-либо загрязнения.

После изготовления трубчатой упаковки создают длинный рукав, который после гофрирования и разрезания преобразуют в стержни, например, 28 метров гладкой оболочки преобразуют в 30-сантиметровый стержень. В процессе гофрирования получают цилиндрическую гильзу с толстыми стенками, сформированными материалом гофрированной и уплотненной оболочки. Однако, чтобы использовать оболочку для заполнения пищевыми продуктами, необходимо закрыть один из концов этой гильзы так, чтобы этот конец выдерживал давление начального заполнения, поскольку от этого зависит правильное заполнение колбас. Если такой закрытый конец не выдерживает приложенное давление, подаваемая через шприц пищевая масса будет вытекать, не заполняя оболочку, так как оболочка перестает вытягиваться, что приводит к остановке производства и к потере продукта, которым заполняют оболочку.

В отрасли разработано много способов для надежного закрывания концов таких стержней, включая европейский патент ЕР 294180, принадлежащий компании DEVRO INC. В этом патенте предпринята попытка автоматизировать процесс, который обычно выполняется вручную, т.е., автоматически завязывать концевой узел на оболочке, который выдерживает давление заполнения. Эта чрезвычайно сложная машина не может использоваться для дополнительной фазы процесса гофрирования, а должна использоваться как отдельная машина, поскольку она требует выполнения сложных и медленных операций завязывания узла. Такая машина для завязывания узла требует вытягивания конца стержня на существенную длину, чтобы иметь возможность завязать узел. После того, как узел завязан, имеется вытянутый конец оболочки, который затрудняет ее хранение и, наконец, надевание таких стержней на наполнительную машину замедляется из-за удлиненных концов, возникших после операции завязывания узла.

В WO 00/44234 описан способ закрывания концов коллагеновой оболочки с помощью нагревания и плавления коллагена концевой части такой оболочки, при этом нагретые участки коллагена размягчаются, плавятся, после чего коллаген кристаллизуют охлаждением. Такая кристаллизация коллагена приводит к возникновению исключительно твердого и хрупкого конечного участка. При этом предпринята попытка обрезать этот твердый конец, чтобы минимизировать такую чрезмерную твердость, которая может повредить другие хранящиеся оболочки а хрупкость может привести к разрыву оболочки в начале процесса заполнения, поэтому приходится уделять внимание давлению, используемому для заполнения.

В европейском патенте ЕР 128668 применяется такой же подход нагревания конца оболочки. В этом изобретении способ осуществляется извне оболочки, и сначала оболочку скручивают, а затем плавят нагреванием скрученный конец и, наконец, обрезают лишний участок. Из-за нагревания такой способ дает нежелательную кристаллизацию коллагена на конце, как описано выше.

В патенте США US 3,383,222 описан способ изготовления концов трубчатых оболочек с использованием концепции заворачивания этой оболочки внутрь так, чтобы вставлять ее в сам стержень. Согласно этому изобретению, сначала выполняют деформирование конца оболочки так, чтобы он закрывал центральное отверстие трубчатой оболочки, после чего в трубчатую оболочку вводят поршень, который дегофрирует гофры оболочки, вставляя эту оболочку внутрь гильзы. Затем, с заднего конца вводят второй поршень, который выравнивает этот стянутый материал, формируя тем самым закрытый конец. Это способ формирования закрытого конца несколько усложнен, поскольку стягивание оболочки первым поршнем происходит неравномерно из-за создаваемой формы, при этом возникают области с большим количеством оболочки, и области с меньшим количеством оболочки, и для получения прочного закрытого конца оболочку приходится гофрировать на значительной длине, что приводит к получению слишком жесткого и неприятного конца после заполнения оболочки продуктом.

Наконец, необходимо упомянуть патент США US 3,274,005, согласно которому закрывание конца оболочки выполняется изнутри трубчатой оболочки, при этом вводят оправку, на которой закреплен конец оболочки, поворачивают оправку, в результате чего поворачивается оболочка, и извлекают оправку внутрь оболочки, при этом оправка извлекается. Таким образом, полученная оболочка имеет внешний конец, который приятен на взгляд, хотя внутри него имеется область, смешанная с наполнителем, и которая довольно неприятна при потреблении, что вызывает необходимость отрезать концы колбас или колбасных изделий, поскольку смесь части оболочки с мясной массой, которой оболочка заполнена, весьма неприятна.

Существо изобретения

Задачей настоящего изобретения является создание укупорки конца трубчатой оболочки, которая не требует нагревания и плавления материала трубчатой оболочки и, следовательно, их кристаллизации, предотвращая возникновение очень твердых участков на конце такой трубчатой оболочки.

Другой задачей настоящего изобретения является создание концевого участка без существенной потери материала, который хорошо выдерживает процесс автоматического наполнения и внешний вид которого визуально приятен.

Настоящее изобретение может работать как на гофрирующей машине, так и вне ее, т.е., может являться частью линии гофрирования или работать независимо от гофрирования.

Согласно настоящему изобретению предлагается способ закрывания конца гофрированной трубчатой оболочки, независимо от того, изготовлена ли она из коллагена, целлюлозы, пластмассы и пр., включающий:

- дегофрирование концевого участка трубчатой оболочки в направлении оси гильзы;

- заворачивание дегофрированного концевого участка для введения его внутрь оболочки;

- захватывание дегофрированного концевого участка внутри оболочки;

- вращение концевого участка;

- уплощение скрученного концевого участка.

Предлагаемый способ начинается с дегофрирования концевого участка, которое включает:

- захватывание концевого участка гофрированной оболочки;

- вытягивание и дегофрирование концевого участка трубчатой оболочки;

- обрезание дегофрированного участка.

Фиксирование, вытягивание и дегофрирование концевого участка трубчатой оболочки выполняется механическими средствами, например, по меньшей мере одним зажимным элементом, который захватывает конец трубчатого элемента, а затем вытягивает его на определенную длину. Такой зажимной элемент смещается в направлении оси гильзы гофрированной трубчатой оболочки, используя линейную ось трубчатой оболочки для дегофрирования конца оболочки в той же оси.

Зажимной элемент для дегофрирования конца трубчатой оболочки осуществляет следующее:

- приближается до контакта с концом гильзы гофрированной оболочки;

- сжимается с последующим захватом трубчатой оболочки;

- вращается вместе с оболочкой;

- освобождает трубчатую оболочку;

- отводится в исходное положение.

После этой операции конец трубчатой оболочки будет дегофрирован на небольшую длину, достаточную для прочного закрывания конца, так, что автоматические наполняющие машины не смогут разорвать концевой узел.

Следующая выполняемая операция состоит в заворачивании этого конца дегофрированной оболочки, причем перед операцией заворачивания концевого участка в гофрированную оболочку предпочтительно вводят трубчатый элемент, который вводят с конца, противоположного дегофрированному концу, при этом трубчатый элемент в фазе заворачивания выполняет направляющую функцию.

Дегофрированный концевой участок заворачивают внутрь способом, который состоит из:

- уплощения дегофрированного концевого участка,

- втягивания дегофрированного и уплощенного концевого участка внутрь трубчатой оболочки.

Это уплощение позволяет получить прочную стенку, которую можно втягивать элементом, который вводит дегофрированный участок внутрь оболочки или внутрь трубчатого направляющего элемента.

Дегофрированный концевой участок втягивают посредством язычка, который вводится внутрь трубчатой оболочки и втягивает концевой участок внутрь оболочки или внутрь трубчатого направляющего элемента.

Действие язычка сопровождается действием прижимной пластины, которая фиксирует гофрированный конечный участок стержня, предотвращая дегофрирование язычком участка, большего, чем уже дегофрированный участок, так чтобы дегофрированный участок покрывал трубчатый направляющий элемент.

Прижимная пластина, которая фиксирует гофрированный конечный участок, имеет кольцевую форму, а язычок вводится внутрь прижимной пластины, поскольку прижимная пластина должна фиксировать гофрированную трубчатую оболочку, а язычок должен действовать на оболочку, чтобы вставить дегофрированный конечный участок в полость внутри этой оболочки.

Чтобы предотвратить чрезмерное давление прижимной пластины на трубчатую оболочку, это давление регулируют посредством пружины сжатия, тарированной на определенное давление, достаточное для предотвращения дегофрирования более длинного участка оболочки, когда язычок вводится внутрь гофрированной оболочки или трубчатого направляющего элемента, однако, такое давление недостаточно велико, чтобы повредить эту оболочку.

После того, как дегофрированный участок введен внутрь трубчатой оболочки или внутрь трубчатого направляющего элемента, начинается фаза закрывания этого конца, для чего используется зажимной элемент, который сначала захватывает этот конец снаружи, затем зажимает его, т.е., сжимает его, а затем зажимной элемент приводится во вращение, что приводит к скручиванию дегофрированного конечного участка вокруг самого себя, пока прижимная пластина все еще прижимает трубчатую оболочку, предотвращая переход скручивания концевого участка на тот участок трубчатой оболочки, который еще недегофрирован.

Этот зажимной элемент прикреплен к закрывающей трубе крепежным элементом, скользящим в осевом направлении обоих элементов, и жестким в радиальном направлении, что облегчает совместное вращение обоих элементов. Относительное осевое движение между зажимным элементом и закрывающей трубой вызывает открывание или закрывание зажимного элемента, тогда как вращательное движение постоянно передается между зажимным элементом и закрывающей трубой, независимо от того, открыт или закрыт зажимной элемент.

После того, как дегофрированный конечный участок трубчатой оболочки будет скручен, начинается фаза механического придания плоской формы этому скрученному концевому участку, для чего этот концевой участок подвергается уплотнению давлением. Уплощение концевого участка осуществляется изнутри трубчатой оболочки посредством пакера, который прижимает этот концевой участок к упору, оставляя этот концевой участок скрученным и одновременно уплощенным, и такой закрытый конец без нагревания и кристаллизации материала оболочки способен выдерживать высокое давление заполнения шприц-машиной. Такое уплощение повышает стойкость трубчатой оболочки к давлению наполнения.

Следует отметить, что одним из существенных преимуществ описанного способа является то, что его осуществляют на производственной линии по гофрированию трубчатых оболочек, что устраняет необходимость в промежуточном хранении этих оболочек. После того, как оболочка гофрирована и ее конец закрыт, оболочка готова к автоматическому заполнению мясными продуктами.

Настоящее изобретение также относится к самой гофрированной трубчатой оболочке, у которой конец механически скручен и уплощен, и которая отличается от известных решений тем, что этот конец не связывался узлом и не подвергался нагреванию, а только механически скручивался и уплощался.

Краткое описание чертежей

Далее следует подробное описание настоящего изобретения со ссылкой на сопровождающие чертежи, являющиеся частью описания, на которых показано следующее.

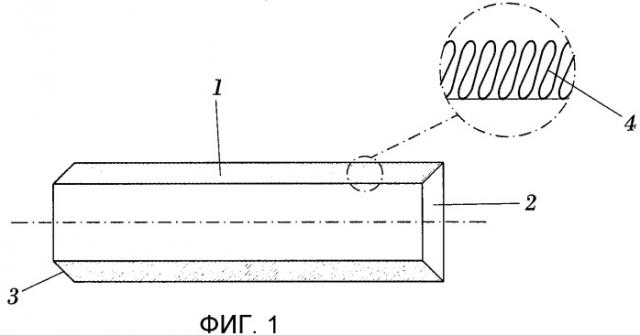

Фиг.1 - прием трубчатой оболочки или стержня для начала закрывания его конца способом по настоящему изобретению.

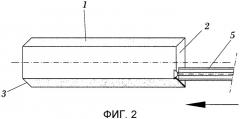

Фиг.2 - начало дегофрирования концевого участка и подход зажимного элемента.

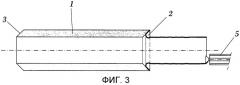

Фиг.3 - вытягивание трубчатой оболочки зажимным элементом, закрепленным на одном ее конце.

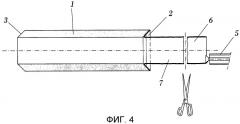

Фиг.4 - обрезание конца дегофрированной оболочки для фиксирования максимального участка дегофрированного конца.

Фиг.5 - трубчатая оболочка и дегофрированный конец с отведенным зажимным элементом.

Фиг.6 - введение трубчатого направляющего элемента через конец, противоположный концу, на котором дегофрируют концевой участок трубчатой оболочки.

Фиг.7 - начало заворачивания внутрь дегофрированного конца трубчатой оболочки с помощью вставляемого язычка.

Фиг.8 - совместное действие язычка и прижимной пластины, при котором концевой участок трубчатой оболочки заворачивается внутрь.

Фиг.9 - введение конца трубчатой оболочки внутрь направляющего элемента, введенного в оболочку, и отвод язычка.

Фиг.10 - подвод зажимного элемента изнутри оболочки.

Фиг.11 - захват конца оболочки зажимным элементом.

Фиг.12 - закрывание конца оболочки зажимным элементом с одновременным его вращением.

Фиг.13 - скручивание конца трубчатой оболочки.

Фиг.14 - операция уплощения конца трубчатого элемента.

Фиг.15 - трубчатая оболочка с концом, закрытым механическим скручиванием и уплощением и его положение внутри трубчатой оболочки.

Фиг.16 - отдельное изображение зажимного элемента и механизм его открывания и закрывания.

Фиг.17 - схематическое изображение привода открывания, закрывания и вращения зажимного элемента.

Подробное описание предпочтительных вариантов

На Фиг.1 показан прием трубчатой оболочки 1 или стержня для начала способа закрывания его конца. Эта оболочка имеет передний конец 2 и задний конец 3 и сформирована зигзагообразным гофрированием, как показано на фрагменте 4 на Фиг.1.

На Фиг.2-5 показан процесс дегофрирования переднего конца 2 трубчатой оболочки 1. Этот процесс дегофрирования начинается с подвода зажимного элемента 5, который приближается к переднему концу 2 трубчатой оболочки, захватывает оболочку, как показано на Фиг.2, и дегофрирует участок оболочки, вытягивая его, при этом длина концевого участка 7 оболочки является по существу фиксированной и определяется отрезанием, как показано на Фиг.4. Отрезанная часть 6 трубчатой оболочки освобождается зажимным элементом 5, удаляется как отходы и освобождается зажимом, готовящимся к работе со следующей трубчатой оболочкой 1.

На Фиг.6 показан процесс установки трубчатого направляющего элемента 8 через задний конец трубчатой оболочки внутрь этой трубчатой оболочки 1.

На Фиг.7 показано начало процесса заворачивания дегофрированного участка 7 трубчатой оболочки 1, который начинается с уплощения дегофрированного участка 7 посредством язычка 9, который расположен соосно с трубчатой оболочкой 1.

На Фиг.8 показано, как прижимная пластина 10 контактирует с передним концом 2 трубчатой оболочки, прижимая ее, и предотвращая ее дегофрирование на большей длине. Прижимная пластина 10 прижимается к трубчатой оболочке 1 под действием пружины сжатия 11. После выполнения операции, язычок 9 вводится внутрь трубчатой оболочки 1 и внутрь трубчатого направляющего элемента 8, и дегофрированный участок 7 остается внутри трубчатого направляющего элемента 8. Следует отметить, что при заворачивании весь дегофрированный участок должен остаться трубчатым.

На Фиг.9 показан отвод язычка 9, при котором дегофрированный участок 7 остается внутри трубчатого направляющего элемента.

На Фиг.10 показано перемещение вперед и введение зажимного элемента 12 через трубчатый направляющий элемент, и его перемещение к точке встречи с дегофрированным участком 7 трубчатой оболочки 1, а на Фиг.11 показано, как зажимной элемент 12 прикреплен к закрывающей трубе 13, и как этот зажимной элемент 12 охватывает дегофрированный и завернутый внутрь участок 7. При выполнении этой операции прижимная пластина 10 прижимает передний конец трубчатой оболочки 1.

На Фиг.12 показано, как закрывающая трубка 13 смещается вперед относительно зажимного элемента 12 и как зажим закрывает дегофрированный концевой участок. Затем зажимной элемент 12 и закрывающая трубка 13 совершают несколько оборотов, скручивая конец трубчатой оболочки, который остается скрученным, образуя укупорку 14, как показано на Фиг.13.

Затем процесс продолжается отводом зажимного элемента 12 вместе с закрывающей трубкой 13, чтобы вставить пакер 15 и опору 16 пакера внутрь гофрированной трубчатой оболочки, как показано на Фиг.14, обжатия укупорки 14 и ее уплотнения, так чтобы она находилась в правильном положении, как показано на Фиг.15, где укупорка удерживается внутри трубчатой оболочки 1, и укупорка 14 остается внутри этой оболочки, готовой для хранения и последующего использования на шприц-машине.

Фиг.16 и 17 являются дополняющими друг друга, поэтому они будут описаны совместно, На этих чертежах показано, как закрывающая труба 13 делится на две части: вал 19 передачи вращения, который охватывает зажимной элемент 12 и на закрывающий трубчатый зажим 18, который приводится приводом 17. Действие этого привода, сдвигающего закрывающий трубчатый зажим вперед или назад, вызывает открывание или закрывание зажимного элемента 12 и захват конца трубчатой оболочки. На Фиг.17 показан привод вращаемого трансмиссионного вала 19, содержащий двигатель 20 с редуктором и муфту 21.

1. Способ закрывания конца гофрированных трубчатых оболочек, включающий:- дегофрирование концевого участка трубчатой оболочки в направлении оси гильзы;- заворачивание дегофрированного концевого участка для введения его внутрь оболочки;- захватывание дегофрированного концевого участка внутри оболочки;- вращение концевого участка;- уплощение скрученного концевого участка.

2. Способ по п.1, отличающийся тем, что дегофрирование концевого участка включает:- захватывание концевого участка гофрированной оболочки;- вытягивание и дегофрирование концевого участка трубчатой оболочки;- обрезание дегофрированного участка.

3. Способ по п.2, отличающийся тем, что захватывание, вытягивание и дегофрирование концевого участка трубчатой оболочки осуществляют по меньшей мере одним зажимным элементом.

4. Способ по п.2, отличающийся тем, что зажимной элемент смещают в направлении оси гильзы гофрированной трубчатой оболочки.

5. Способ по п.4, отличающийся тем, что зажимной элемент осуществляет следующее:- приближается до контакта с концом гильзы гофрированной оболочки;- сжимается с последующим захватом трубчатой оболочки;- вращается вместе с оболочкой;- освобождает трубчатую оболочку;- отводится в исходное положение.

6. Способ по любому из пп.1-5, отличающийся тем, что перед заворачиванием дегофрированного концевого участка для его введения внутрь оболочки, внутрь гофрированной оболочки вводят трубчатый элемент, внутренняя сторона которого выполняет направляющую функцию в фазе заворачивания.

7. Способ по любому из пп.1-5, отличающийся тем, что заворачивание дегофрированного концевого участка состоит из:- уплощения дегофрированного концевого участка,- втягивания дегофрированного и уплощенного концевого участка внутрь трубчатой оболочки.

8. Способ по п.7, отличающийся тем, что уплощение и втягивание дегофрированного концевого участка осуществляют язычком, который вводят в трубчатую оболочку.

9. Способ по п.8, отличающийся тем, что действие язычка сопровождается действием прижимной пластины, которая фиксирует гофрированную трубчатую оболочку, предотвращая дегофрирование язычком участка больше дегофрированного участка.

10. Способ по п.9, отличающийся тем, что прижимная пластина, фиксирующая гофрированный концевой участок, имеет кольцевую форму.

11. Способ по п.9, отличающийся тем, что язычок, который заворачивает трубчатую оболочку, проходит через центральную область прижимной пластины.

12. Способ по любому из пп.9-11, отличающийся тем, что прижимное действие прижимной пластины на трубчатую оболочку регулируют действием пружины сжатия.

13. Способ по любому из пп.1-5, 8-11, отличающийся тем, что захват дегофрированного концевого участка изнутри оболочки осуществляют зажимным элементом, введенным в гофрированную оболочку.

14. Способ по любому из пп.1-5, 8-11, отличающийся тем, что вращение дегофрированного концевого участка осуществляют посредством вращения зажимного элемента, вызывающего скручивание дегофрированного концевого участка.

15. Способ по п.14, отличающийся тем, что зажимной элемент прикреплен к закрывающей трубе посредством крепежного элемента, скользящего в осевом направлении обоих элементов, и жесткого в радиальном направлении, облегчая совместное вращение обоих элементов.

16. Способ по п.15, отличающийся тем, что относительное осевое перемещение между зажимным элементом и закрывающей трубой вызывает открывание или закрывание прижимного элемента.

17. Способ по любому из пп.1-5, 8-11, 15, 16, отличающийся тем, что уплощение скрученного концевого участка осуществляют посредством уплотнения путем приложения давления.

18. Способ по п.17, отличающийся тем, что уплощение концевому участку осуществляют изнутри трубчатой оболочки с помощью пакера и внешней опоры укупорки.

19. Способ по любому из пп.1-5, 8-11, 15, 16, 18, отличающийся тем, что способ осуществляют на линии производства трубчатых оболочек.

20. Гофрированная трубчатая оболочка, отличающаяся тем, что ее концевой участок скручен и уплощен изнутри оболочки.

21. Оболочка по п.20, отличающаяся тем, что уплощение концевого участка является механическим.

22. Оболочка по п.20 или 21, отличающаяся тем, что скрученный и уплощенный концевой участок расположен внутри гофрированной оболочки.

23. Гофрированная трубчатая оболочка, отличающаяся тем, что ее концевой участок скручен и уплощен способом по любому из пп.1-19.

24. Мясной продукт, заполненный в трубчатую оболочку по любому из пп.20-23.