Устройство для отмывки и сушки пластин

Иллюстрации

Показать всеИзобретение относится к производству полупроводниковых приборов и может быть использовано для отмывки и сушки полупроводниковых пластин в процессе выполнения химической обработки пластин перед проведением операции фотолитографии. Устройство содержит камеру обработки с крышкой и с размещенными в ней форсунками для подачи моющей жидкости и сушительного агента, ротор центрифуги, установленный под углом к горизонтальной плоскости, с приводом его вращения и выпускной коллектор. Выпускной коллектор снабжен сборником отработанной жидкости, установленным в нижней части камеры, ось симметрии которого смещена относительно оси симметрии камеры. На стенке камеры над сборником закреплена дугообразная планка со срезанной нижней плоскостью таким образом, что она образует с верхней дугообразной плоскостью острый угол, направленный навстречу направлению вращения ротора. На выходе выпускного коллектора установлено устройство разделения потока отработанной жидкости и воздушного вытяжного потока. Крышка камеры снабжена чашечным конусообразным кольцом. Изобретение обеспечивает повышение качества отмывки обработанных пластин, сокращение времени обработки, упрощение аппаратурной реализации процесса обработки, повышение производительности и надежности оборудования. 7 ил.

Реферат

Изобретение относится к производству полупроводниковых приборов и может быть использовано для отмывки и сушки полупроводниковых пластин в процессе выполнения химической обработки пластин перед проведением операций фотолитографии.

Известны устройства для групповой отмывки и сушки пластин, установленных в кассетах на вращающемся от привода центрифуги столике [1-4].

Так, устройство для отмывки и сушки пластин содержит цилиндрический промывочный резервуар, на открытую верхнюю часть которого надета крышка, поворотный столик, ось которого смещена относительно внутренней поверхности боковых стенок промывочного резервуара таким образом, что зазор между этой поверхностью и образующей столика имеет переменную величину. Столик вращается внутри резервуара вблизи его дна. На столике закреплена вращающаяся рамка с группой приемных узлов для обрабатываемых пластин, равномерно прикрепленных по ее окружности. В центре крышки с нижней стороны закреплена несущая ось, имеющая на боковой поверхности группу сопел, расположенных соосно с рамкой и обеспечивающих подачу моющего раствора и осушающего газа. На стенках резервуара выполнен выпускной патрубок, ориентированный в направлении вращения от узкого к широкому участку зазора между столиком и резервуаром. Недостаток известного устройства заключается в том, что затруднена возможность удаления влаги с поверхности обрабатываемых пластин, поскольку некоторые удаляемые частицы вынуждены проходить расстояние, равное диаметру пластин. При этом за счет их отражения от стенок ванны при вращении ротора возможно повторное попадание удаляемых частиц на поверхность обрабатываемых платин. А попадание влаги в вытяжную систему приводит к ее загрязнению и выходу из строя. Длительный процесс сушки пластин, громоздкость аппаратурной реализации процесса обработки, невозможность обработки одной кассеты с пластинами из-за появления критического дисбаланса при вращении ротора ограничивают использование данной конструкции устройства.

Предложено устройство отмывки и сушки пластин [2], содержащее камеру с крышкой, вращающийся диск, установленный внутри камеры. В центре крышки над центром диска установлено сопло, вокруг которого на диске расположены кассеты с обрабатываемыми пластинами. Боковая поверхность ванны закрыта сеткой, а дно ванны выполнено в виде конуса. При вращении диска осуществляются отмывка и сушка пластин. Для смены кассет на крышке выполнены отверстия с дверцами, управляемыми прикладным механизмом. На кассетах установлены подъемные рычаги, а диск снабжен блоком фиксации определенного его положения, при котором кассеты после обработки поднимаются рычагами вверх к отверстиям. И хотя указанное техническое решение позволяет уменьшить повторное загрязнение пластин в процессе удаления влаги из ванны, однако оно имеет те же недостатки, что и в известных устройствах.

Конструкция устройства для сушки полупроводниковых подложек на центрифуге [3] включает в себя размещенный в защитном кожухе ротор центрифуги, на котором смонтирована люлька и поворачивающаяся на горизонтальной оси относительно люльки кассета с прорезами для пластин. При вертикальном положении прорезей кассеты в нее загружают пластины и кассету поворачивают. Пластины при этом находятся под углом 20° к горизонтали. При вращении центрифуги осуществляется сушка пластин.

Это устройство позволяет улучшить загрузку и выгрузку кассет с пластинами, но не исключает недостатки известных технических решений. Эти же недостатки присущи и установке для мойки и сушки изделий [4].

Из известных решений наиболее близким по технической сущности к предложенному изобретению выбрана система для промывки и сушки изделий [5].

Система содержит кассету, установленную в роторе подогреваемой камеры, закрепленной к монтажной пластине системы быстроразъемным приспособлением. Камера снабжена выпускным коллектором, в нижней части которого установлен сборник для удаления небольших обломков кристаллов. Коллектор снабжен датчиком кислотности, установленным в нижней части коллектора и контролирующим выходную среду во время промывки. В крышке камеры выполнены насадки (форсунки), связанные с магистралью подачи моющей жидкости и сушильного агента. При вращении ротора кассета с размещенными в ней пластинами (изделиями) проходит мимо насадок для промывки и сушки их. При этом центр вращения пластин совпадает с осью вращения ротора и расстояние, на которое необходимо сместить загрязнения для удаления их с поверхности пластин, значительно меньше, чем при обработке в камере нескольких кассет с пластинами. Таким образом, при обработке только одной кассеты облегчена возможность удаления загрязнений с поверхности обрабатываемых пластин, в частности, для удаления обрабатывающего реагента с полупроводниковой пластины из кремния или арсенида галлия, подложек, масок или дисков. А подогрев камеры обработки сокращает время их сушки. Но, несмотря на это, известная система для промывки и сушки изделий обладает существенными недостатками, заключающимися в следующем. После окончания процесса отмывки при открытии крышки камеры обработки на ней появляются капли остаточной влаги, которые, стекая, попадают в систему управления установкой и приводят к появлению неисправностей. Это снижает надежность системы управления. А за счет отражения удаляемых частиц от стенок ванны при вращении ротора возможно повторное попадание их на поверхность обрабатываемых пластин. При попадании влаги в вытяжную систему наблюдается ее загрязнение, что приводит к нарушению работоспособности системы.

Целью изобретения является повышение качества отмывки обработанных пластин, сокращение времени обработки, повышение производительности за счет исключения появления повторных загрязнений, упрощение аппаратурной реализации процесса обработки, а также повышение надежности оборудования.

Поставленная цель достигается тем, что в устройстве отмывки и сушки пластин, содержащем камеру обработки с крышкой и с размещенными в ней форсунками, связанными соответственно с магистралями подачи моющей жидкости и сушильного агента, ротор центрифуги, установленный под углом к горизонтальной плоскости, выпускной коллектор, привод вращения ротора, выпускной коллектор снабжен сборником отработанной жидкости, установленным в нижней части камеры, ось симметрии которого смещена относительно оси симметрии камеры, а на стенке камеры над сборником закреплена дугообразная планка со срезанной нижней плоскостью таким образом, что при пересечении ее с верхней дугообразной плоскостью образует острый угол, направленный навстречу направлению вращения ротора, при этом на выходе выпускного коллектора установлено устройство разделения потока отработанной жидкости и воздушного вытяжного потока, выполненное в виде тройника, вваренного двумя патрубками в вытяжной Г-образный трубопровод, а третьим патрубком расположенного в полости вертикальной трубы упомянутого трубопровода, причем входной патрубок выполнен наклонным, кроме того, крышка камеры снабжена чашечным конусообразным кольцом, внутренняя полость которого направлена в сторону объема камеры обработки.

Наличие «сборника выпускного коллектора и установленной над ним дугообразной планки со срезанной нижней плоскостью, образующей с верхней дуговой плоскостью острый угол, направленный навстречу направлению вращения ротора», позволяет исключить повторное загрязнение пластин. За счет наличия дугообразной планки с острым углом отраженные от стенок сборника частицы не могут вылететь обратно в камеру обработки.

Использование «чашечного кольца, установленного на крышке камеры» исключает попадание влаги по защищенному стеку и на нижнюю часть уплотнения. Вода, попадая на нижнюю конусную поверхность кольца, легко стекает в сборник. Это исключает попадание влаги в систему управления устройством при открывании крышки камеры после окончания процесса сушки.

Благодаря наличию «верхнего третьего вертикального патрубка устройства разделения потока отработанной жидкости и воздушного потока» устраняется попадание влаги в вытяжную систему, что упрощает аппаратурную реализацию устройства.

Таким образом, предложенная новая совокупность признаков является новой и обеспечивает новый технический эффект, указанный в цели изобретения, и не вытекает очевидным образом из известного уровня техники. Следовательно, она соответствует критериям «изобретательский уровень», «новизна», «технический эффект».

Сущность предложенного устройства для отмывки и сушки пластин поясняется чертежами, где изображены:

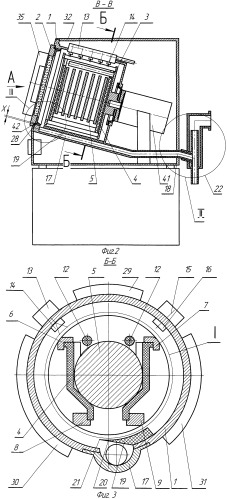

На фиг.1 - общий вид устройства, вид спереди (вид А).

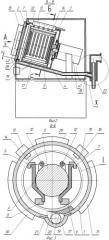

На фиг.2 - продольный разрез устройства по В-В.

На фиг.3 - поперечный разрез устройства по Б-Б.

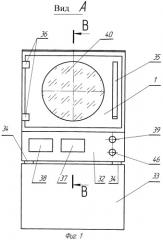

На фиг.4 - ротор центрифуги с установленной кассетой с пластинами.

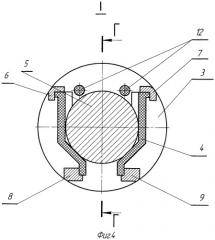

На фиг.5 - ротор центрифуги, вид Г-Г (кассета и привод условно не показаны).

На фиг.6 - устройство разделения потока отработанной жидкости и вытяжного воздушного потока.

На фиг.7 - чашечное кольцо.

Предложенное устройство для отмывки и сушки пластин (фиг.1-3) содержит камеру обработки 1 с крышкой 2, ротор центрифуги 3, на котором установлена кассета 4 с пластинами 5. Кассета 4 центрируется и удерживается на роторе с помощью ограниченных стоек 6, 7, 8, 9 (фиг.3-5). Для удобства загрузки кассет 4 с пластинами 5, а также для быстрого удаления отработанной жидкости из зоны обработки, ротор центрифуги 3 установлен с наклоном к горизонтальной плоскости. Ограничительные стойки 6, 7, 8, 9 соединяют в единое целое задний фланец 10 ротора 3 и передний фланец 11 (фиг.5). Пластины удерживают от выпадения из кассеты с помощью стоек 12, установленных на заднем фланце 10 ротора центрифуги 3. На боковой стенке камеры обработки 1 установлен коллектор подачи моющей жидкости (например, деионизованной воды) 13 с форсункой 14 для распыления ее, а также коллектор подачи сушильного агента (например, сжатого воздуха) 15 с форсунками 16. В нижней части камеры 1 установлен сборник отработанной жидкости 17 с выпускным коллектором 18. Ось симметрии сборника 17 смещена относительно оси симметрии камеры 1. На стенке камеры 1 установлена над сборником 17 дугообразная планка 19 со срезанной нижней плоскостью 20 таким образом, что при пересечении ее с верхней дугообразной плоскостью планки образуется острый угол 21, направленный навстречу направлению вращения ротора 3 (фиг.3). На выходе выпускного коллектора 18 установлено устройство 22 разделения потока отработанной жидкости и воздушного вытяжного потока (фиг.2, 6), выполненное в виде тройника, вваренного первым нижним вертикальным патрубком 23 в дно вытяжного Г-образного трубопровода 24, а вторым входным патрубком 25 в боковую цилиндрическую стенку вытяжного трубопровода 24. Входной патрубок 25 выполнен наклонно к горизонтальной плоскости и установлен на выпускном коллекторе камеры 18. Третий вертикальный патрубок 26 тройника расположен в плоскости вертикальной трубы вытяжного трубопровода 24 таким образом, что между наружным его диаметром и внутренним диаметром вытяжного Г-образного трубопровода образуется воздушное пространство. Это позволяет удалять влагу из вертикальной трубы через отверстия (на фиг. не показано) в ее стенке в сливную полость. Вытяжной трубопровод 24 подсоединен к цеховой вытяжной системе с помощью фланца 27. Крышка 2 камеры обработки 1 снабжена чашечным кольцом 28 (фиг.2, 7) с конусной поверхностью, внутренняя полость которой направлена в сторону объема камеры 1. Для более интенсивной сушки обрабатываемых пластин на наружной стенке камеры установлены нагревательные элементы 29, 30, 31 (фиг.3). Камера обработки 1 размещена в кожухе 32 и установлена на подставке 33 с помощью ножек 34, уменьшающих вибрацию рабочего модуля (фиг. 1). Коллекторы 13, 15 и форсунки 14, 16 соответственно связаны с магистралями подачи моющей жидкости и сушильного агента (на фиг. не показано).

Работа устройства отмывки и сушки пластин происходит следующим образом.

С помощью ручки 35 открывают крышку 2 камеры обработки 1 (фиг.1, 2). Крышка 2 поворачивается на петлях 36. Кассету 4 с пластинами 5 устанавливают на ротор центрифуги 3 и удерживают с помощью ограничительных стоек 6, 7, 8, 9 (фиг.3-5). После установки кассеты 4 с пластинами 5 на ротор 3 крышку 2 закрывают. С помощью прибора 37 задают и поддерживают температуру в камере обработки 1. Для задания времени обработки операций отмывки и сушки, числа оборотов центрифуги и отображения информации в процессе обработки служит дисплей 38. С помощью кнопки «Пуск» 39 начинают процесс обработки пластин, наблюдаемый через стекло 40, закрепленное на крышке 2 камеры 1 (фиг.1). Привод 41 разгоняет ротор 3 с кассетой 4 до заданной скорости. При этом направление вращения ротора должно быть навстречу острого ребра 20 планки 19. Через коллектор 13 и форсунки 14 подают деонизованную воду на поверхность обрабатываемых пластин 5. Осуществляется промывка пластин на заданной скорости вращения ротора 3. Отработанная вода вместе с загрязнениями сбрасывается с поверхности обрабатываемых пластин за счет центробежных сил и сразу же попадает под планку 19, затем в сборник 17 и в выпускной коллектор 18. Попадание повторных загрязнений на пластины исключено, так как отраженным от стенок сборника 17 частицам не удается вылететь обратно в камеру обработки за счет наличия планки 19, за пределы которой удаленные частицы не проходят. За счет наличия чашечного кольца 28, установленного на крышке 2 камеры 1, сбрасываемые остатки воды не могут попасть на нижнюю часть уплотнения 42 камеры за счет того, что кольцо 28 препятствует попаданию влаги по защитному стеклу 40, а также за счет малого зазора «X» между наружной круговой поверхностью кольца 28 и внутренней круговой поверхностью камеры. И вода, попадающая на нижнюю конусную поверхность кольца 28, легко стекает в сборник 17, затем в выпускной коллектор 18 и устройство разделения потока отработанной жидкости и вытяжного воздушного потока 22 (фиг.2, 6). При поступлении отработанной жидкости в устройство 22 она попадает в наклонный второй патрубок 25, а затем в сливную полость 43 и в канализацию. После истечения установленного времени отмывки пластин устройство переходит в режим сушки. Привод 41 вращает ротор 3 с кассетой 4 на повышенных оборотах, способствуя более энергичному удалению влаги с поверхности обрабатываемых пластин 5. Затем поверхность обрабатываемых пластин подвергают обдуву сжатым воздухом, подаваемым через коллектор 15 с форсунками 16. Отработанный сжатый воздух увлекает остатки влаги с поверхности кассеты и стенок камеры, удаляет их через сборник 17, выпускной коллектор 18 в устройство 22 и попадает в верхнюю полость 44 патрубка 26, затем в полость 45 вытяжного трубопровода 24 и далее в вытяжную систему (фиг.6). Благодаря наличию верхнего третьего вертикального патрубка 26 удаляемые частицы влаги не могут попасть в вытяжную систему. Это обусловлено тем, что под давлением сжатого воздуха удаляемые частицы влаги попадают во входной наклонный патрубок 25, при выходе из него удаляются в вертикальную стенку и отражаются под углом, направленным в сторону первого сливного патрубка 23 (угол падания равен углу отражения). Если какие-то частицы смогут отразиться под другим углом от вертикальной стенки, им необходимо преодолеть высоту третьего вертикального патрубка 26. Ударяясь о вертикальную стенку тройника, они теряют кинетическую энергию и под действием сил тяжести попадают в сливную полость 43. Таким образом устраняется эффект попадания влаги в вытяжную систему, что упрощает аппаратурную реализацию устройства. Кроме того, в процессе подачи сжатого воздуха в камеру обработки конусная поверхность чашечного кольца обдувается воздухом, что способствует перемещению отработанной жидкости в зону действия воздушного потока и полному ее удалению в сборник 17. Это исключает появление капель воды при открывании крышки после окончания обработки, что повышает надежность работы устройства.

Для более интенсивной сушки пластин включают по заданной программе нагревательные элементы 29, 30, 31. По истечении заданного времени привод 41 останавливается, крышка 2 камеры 1 открывается и кассету 4 с пластинами 5 вынимают из камеры. Устройство готово к приему следующей кассеты с пластинами. В случае необходимости аварийной остановки ротора центрифуги используют кнопку 46.

На предприятии изготовлен опытный образец устройства. Проведены испытания, получены положительные результаты.

Источники информации

1. Патент Япония №62-2455, кл. HOIL 21/304, публ. 1983 г. «Устройство для отмывки и сушки пластин».

2. Патент Япония №62-11495, кл. HOIL 21/304, публ. 1987 г. «Устройство для отмывки и сушки пластин».

3. Патент США №4777732, кл. F26В 17/32, публ. 1988 г. «Устройство для сушки подложек на центрифуге».

4. Авт. св. СССР №1763055, кл. В08В 3/02, публ. 1992 г. «Устройство для мойки и сушки изделий».

5. Патент Е ПВ №0292090, кл. В08В 3/02, публ. 1988 г. «Система для отмывки и сушки полупроводниковых пластин» (прототип).

Устройство для отмывки и сушки пластин, содержащее камеру обработки с крышкой и с размещенными в ней форсунками, связанными соответственно с магистралями подачи моющей жидкости и сушительного агента, ротор центрифуги, установленный под углом к горизонтальной плоскости, с приводом его вращения, выпускной коллектор, отличающееся тем, что выпускной коллектор снабжен сборником отработанной жидкости, установленным в нижней части камеры, ось симметрии которого смещена относительно оси симметрии камеры, а на стенке камеры над сборником закреплена дугообразная планка со срезанной нижней плоскостью таким образом, что она образует с верхней дугообразной плоскостью острый угол, направленный навстречу направлению вращения ротора, при этом на выходе выпускного коллектора установлено устройство разделения потока отработанной жидкости и воздушного вытяжного потока, выполненное в виде тройника, вваренного двумя патрубками в вытяжной Г-образный трубопровод, а третьим патрубком расположенного в полости вертикальной трубы упомянутого трубопровода, причем входной патрубок выполнен наклонным, кроме того, крышка камеры снабжена чашечным конусообразным кольцом, внутренняя полость которого направлена в сторону объема камеры обработки.