Глушитель шума выпуска отработавших газов двигателя внутреннего сгорания автотранспортного средства

Иллюстрации

Показать всеИзобретение относится к глушителям шума (ГШ) выпуска отработавших газов (ОГ) двигателей внутреннего сгорания (ДВС). Сущность изобретения: ГШ выпуска ОГ ДВС содержит цилиндрический корпус, ограниченный глухими торцевыми стенками, промежуточную разделительную сплошную перегородку, разделяющую по длине полость корпуса на две обособленные камеры, и соосную перфорированную трубу, проходящую сквозь полости камер, разделительная сплошная перегородка разделяет длину полости корпуса L на две составные равные полости, образующие впускную l1 и выпускную l2 камеры, впускная камера, содержит промежуточную рассеивающую перфорированную перегородку, делящую эту камеру длиной l1 на две части с длинами l3 и l4 в соотношении «l3:l4=3:5», при этом коэффициент перфорации рассеивающей перфорированной перегородки - Кперф.пер.≥0,5, а суммарная площадь отверстий перфорации промежуточной рассеивающей перфорированной перегородки Sппп=1,2 Sпт, где Sпт - площадь проходного сечения трубы, перфорированные участки в перфорированной трубе содержат три обособленные группы отверстий перфорации, разделенные сплошными участками перфорированной трубы, и при этом отверстия перфорации в перфорированной трубе размещены следующим образом: две обособленные группы отверстий в стенке перфорированной трубы, сосредоточенные во впускной камере, расположены по обе стороны от перфорированной перегородки, а одна группа отверстий в стенке перфорированной трубы сосредоточена в выпускной камере, при этом количество отверстий перфорации в стенке перфорированной трубы, сосредоточенных между глухими торцевыми стенками и обеими разделительными перегородками, соответственно равно n1, n2 и n3 и распределяется по длине перфорированной трубы в соотношении «2:3:4,5», по мере возрастания их числа в направлении движения потока отработавших газов, а отношение суммарных площадей отверстий перфорированных участков перфорированной трубы s1:s2:s3 к площади проходного сечения перфорированной трубы Sпт составляет соответственно «0,67:1:1,5». Техническим результатом изобретения является повышение шумозаглушающей эффективности, уменьшение внешнего и внутреннего шума автотранспортного средства. 4 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к машиностроению, в частности транспортному машиностроению, а именно к глушителям шума выпуска отработавших газов (далее ОГ) двигателей внутреннего сгорания (далее - ДВС), смонтированных на автотранспортных средствах (далее - АТС) и, в частности, на легковых автомобилях.

Известны глушители шума (далее - ГШ) выпуска ОГ ДВС, преимущественно для АТС, конструкции которых описаны в патентах США - US 4513841, Германии - DE 102004040583 F1, России - RU 1638323, RU 1776830, RU 2095582. Указанные известные конструкции ГШ выпуска ОГ содержат цилиндрический корпус с торцевыми стенками, впускной и выпускной патрубки, одну или несколько внутренних перегородок, разделяющих полость ГШ, по крайней мере, на впускную и выпускную камеры. Такого типа ГШ выпуска ОГ, как правило, имеют небольшие габариты, относительно просты в изготовлении, но могут оказаться недостаточно эффективными по степени шумозаглушения для выполнения современных ужесточенных национальных и международных стандартов, регламентирующих экологические (шумозаглушающие) показатели и, в частности, в отношении удовлетворения более жестких перспективных требований на внешний и внутренний шум АТС (ГОСТ Р41.51, ГОСТ Р51616, правила R51-02 и R59 ЕЭК ООН), оборудованных поршневыми ДВС, включающих в своем составе систему выпуска ОГ, оборудованную ГШ выпуска ОГ, которая относится к одному из доминирующих источников внешнего и внутреннего шума АТС.

Известен ГШ выпуска ОГ для ДВС по патенту на полезную модель Российской Федерации №52610, принятый в качестве прототипа, который в настоящее время применяется на ряде отечественных моделей автомобилей, в частности производимых ОАО «АВТОГАЗ». Известная конструкция ГШ выпуска ОГ для ДВС содержит цилиндрический корпус с торцевыми стенками, в котором образованы две обособленные полости в виде впускной и выпускной камер, разделенных промежуточной перегородкой, и соосную перфорированную трубу, проходящую сквозь полости указанных камер. Известная конструкция ГШ выпуска ОГ обладает шумозаглушающей эффективностью преимущественно в высокочастотном диапазоне частот шумового спектра выхлопа. В это же время существенным недостатком этой конструкции ГШ выпуска ОГ является его невысокая эффективность заглушения шума выпуска ОГ ДВС в области резонирующих средних частот звукового спектра, в которых половины длин волн совпадают или кратны габаритным размерам полости камеры. Причиной такого избирательного акустического (шумозаглушающего) дефекта является отсутствие качественной акустической (шумозаглушающей) настройки составных элементов конструкции, направленной на подавление резонансного возбуждения низших собственных мод полостей камер и генерирования, в связи с этим усиленного (слабозаглушенного) звука, возбужденного резонансными колебаниями газа в полостях составных камер, и его дальнейшую передачу в соединительную перфорированную трубу ГШ, ввиду нерационального месторасположения как групп отверстий перфораций в стенке трубы, так и месторасположения разделительной перегородки в полости корпуса ГШ выпуска ОГ относительно его торцевых стенок. Все это и обуславливает передачу возбужденного интенсивного резонансного звука на низших собственных продольных модах полостей камер, как самых энергоемких, что в конечном итоге ухудшает его шумозаглушающие свойства и создает повышенное (слабо заглушенное) шумовое излучение из полости (открытого концевого среза хвостовой трубы) ГШ выпуска ОГ в открытое пространство окружающей среды. В результате такая конструкция шумозаглушающего устройства оказывается недостаточно эффективной и уже не может удовлетворять требованиям действующих национальных и международных стандартов, лимитирующих внешний и внутренний шум АТС, и тем более - соответствовать ужесточенным перспективным требованиям (проекту правил ЕЭК ООН R51-03), с предельно допустимыми значениями общих уровней шума более низкими, по крайней мере, на 3 дБА - для категорий легковых автомобилей, относительно действующих значений нормативных документов (стандартов - Привила ЕЭК ООН R51-02).

Технический результат заявляемого технического решения в качестве изобретения заключается в повышении шумозаглушающей эффективности конструкции ГШ.

Указанный технический результат при осуществлении изобретения, охарактеризованный независимым п.1 формулы изобретения, достигается за счет того, что в известной конструкции ГШ выпуска ОГ ДВС, содержащего цилиндрический корпус, ограниченный глухими торцевыми стенками, промежуточную разделительную сплошную перегородку, разделяющую по длине полость корпуса на две обособленные камеры, и соосную перфорированную трубу, проходящую сквозь полости камер, разделительная сплошная перегородка разделяет длину полости корпуса L на две составные равные полости, образующие впускную l1 и выпускную l2 камеры, причем впускная камера содержит промежуточную рассеивающую перфорированную перегородку, делящую эту камеру длиной l1 на две части с длинами l3 и l4 в соотношении «l3:l4=3:5», при этом коэффициент перфорации рассеивающей перфорированной перегородки - Кперф.пер.≥0,5, а суммарная площадь отверстий перфорации промежуточной рассеивающей перфорированной перегородки Sппп=1,2 Sпт, где Sпт - площадь проходного сечения трубы, кроме того, перфорированные участки в перфорированной трубе содержат три обособленные группы отверстий перфорации, разделенные сплошными участками перфорированной трубы, и при этом отверстия перфорации в перфорированной трубе размещены следующим образом: две обособленные группы отверстий в стенке перфорированной трубы, сосредоточенные во впускной камере, расположены по обе стороны от перфорированной перегородки, а одна группа отверстий в стенке перфорированной трубы сосредоточена в выпускной камере, при этом количество отверстий перфорации в стенке перфорированной трубы, сосредоточенных между глухими торцевыми стенками и обеими разделительными перегородками, соответственно равно n1, n2 и n3 и распределяется по длине перфорированной трубы в соотношении «2:3:4,5», по мере возрастания их числа в направлении движения потока отработавших газов, а отношение суммарных площадей отверстий перфорированных участков перфорированной трубы s1:s2:s3 к площади проходного сечения перфорированной трубы Sпт составляет соответственно «0,67:1:1,5». Обособленные группы отверстий в перфорированных частях перфорированной трубы сосредоточены в камерах таким образом, что по крайней мере первый или последний ряд каждой из обособленных групп отверстий перфорации размещен в зонах середины или четверти длин этих камер с соответственным смещением в сторону неперфорированного участка перфорированной трубы на линейную величину Δгидр.=0,3(±0,1)d, где d - внутренний диаметр трубы. В разделительной сплошной перегородке может быть выполнен дренажный канал в виде, по крайней мере, одного сквозного перепускного отверстия, размещенного в зоне плоскости вертикальной оси перегородки, в нижней ее части, причем площадь проходного сечения отверстия, или суммарная площадь нескольких более мелких дренажных отверстий, не превышает 0,03 Sпт - площади проходного сечения перфорированной трубы. В рассеивающей перфорированной перегородке может быть выполнен дренажный канал в виде, по крайней мере, одного сквозного перепускного отверстия, размещенного в зоне плоскости вертикальной оси перегородки, в нижней ее части, причем площадь проходного сечения отверстия, или суммарная площадь нескольких более мелких дренажных отверстий, не превышает 0,03 Sпт - площади проходного сечения перфорированной трубы. Сечение его цилиндрического корпуса может иметь форму трапецеидального поперечного сечения, или круга, или эллипса.

Технический результат при использовании заявляемого технического решения достигается за счет реализаций рационально выбранных пространственных взаимных расположений перфорированных и сплошных участков (поясов) в перфорированной трубе, с учетом соотношений числа и суммарных площадей обособленных групп (поясов) отверстий перфораций в перфорированной трубе. Количество обособленных групп (поясов) отверстий перфораций в перфорированной трубе n1, n2 и n3, сосредоточенных в полости корпуса ГШ выпуска ОГ между торцевыми стенками и рассеивающей и разделительной перегородками, распределяется (соотносится) в нарастающем, по направлению движения потока отработавших газов от впускной к выпускной камере, соотношении «2:3:4,5», а соотношение суммарных площадей обособленных групп (поясов) отверстий «s1:s2:s3» перфорированных участков (поясов) перфорированной трубы, сосредоточенных между торцевыми стенками ГШ и внутренними промежуточными рассеивающей перфорированной и разделительной сплошной перегородками, и площади проходного сечения перфорированной трубы Sпт соответственно как «0,67:1:1,5». Кроме того, размещение крайних рядов каждой из обособленных групп (поясов) перфорированных участков перфорированной трубы скорректировано (смещено на величину Δгидр.) с учетом расположения образованных «мнимых динамических» срезов сплошных неперфорированных участков сквозной трубы и их гидродинамического удлинения присоединенной массой колеблющегося в трубе газа (путем реализации соответствующей акустической настройки), помещением их в узлы (минимальные значения амплитуд звуковых давлений) низших продольных собственных акустических мод газовых объемов образованных полостей камер ГШ шума выпуска ОГ (в основном - нечетных первой и третьей низших собственных продольных мод). Такое конструктивное исполнение ГШ вызывает дополнительное увеличение эффективности заглушения им среднечастотного диапазона звукового спектра, характеризующегося резонансными усилениями выхлопного шума, вследствие кратных размерных совпадений половин длин звуковых волн с характерными размерами (длинами) камер ГШ, за счет реализации «качественной» акустической настройки камер ГШ выпуска ОГ, исключающих (ослабляющих) как процесс их акустического возбуждения, так и передачу акустической энергии из полостей камер в полость перфорированной трубы, по которой транспортируется зашумленный поток ОГ ДВС.

Выполнение впускной и выпускной камер, разделенных разделительной сплошной перегородкой по длине на полости равных объемов, обеспечивает настроенное дополняющее заглушение звуковой энергии в частотной области выхлопного шума наиболее интенсивных низших собственных продольных мод полостей камер, что в ряде случаев позволяет использовать корпусы ГШ меньших габаритных размеров.

За счет применения промежуточной рассеивающей перфорированной перегородки, размещенной в полости впускной камеры, разделяющей объем полости этой камеры на две составные сообщающиеся отверстиями перфорации части в соотношении 3 к 5, но не образующие при этом обособленных замкнутых разделенных камер, вследствие использования достаточно высокой (>50%) собственной степени перфорации перегородки (коэффициент перфорации Кперф.пер.≥0,5). Использование рациональных по степени шумодемпфирования газового потока, движущегося в системе выпуска ОГ ДВС, конструктивных элементов с суммарной площадью проходных сечений обособленных групп отверстий перфорации, по отношению к площади проходного сечения перфорированной трубы, позволяет дополнительно усиливать эффект диссипации энергии резонансных звуковых колебаний в полостях корпуса ГШ выпуска ОГ. Они базируются на эффектах создания повышенных фрикционных потерь звуковой энергии в отверстиях перфорации, выполненных в рассеивающей перфорированной перегородке, вследствие резонансного колебательного трения газа с высокими значениями амплитуд в горлышках отверстий перфорации с последующим необратимым преобразованием колебательной звуковой энергии в тепловую энергию, чем и обеспечивающим дополнительный эффект заглушения выхлопного шума конструкцией ГШ.

Выполнение корпуса ГШ выпуска ОГ цилиндрической формы трапецеидального поперечного сечения в определенной степени облегчает выполнение компоновочных реализаций при его установке в полости тоннеля пола кузова легкового автомобиля, что тем самым позволяет реализовать, при прочих равных условиях, конструкцию камер большего поперечного сечения и, соответственно, большего внутреннего объема полостей камер, с потенциально более высокой реализуемой эффективностью заглушения шума выхлопа ГШ выпуска ОГ. Компоновка такого типа геометрической формы корпуса ГШ выпуска ОГ в свободном пространстве полости тоннеля пола кузова благоприятна в том числе и с точки зрения возможности увеличения клиренса легкового автомобиля, отмечено на фиг.4 как параметр «Н» (соответственно - возможности обеспечить улучшение проходимости автомобиля при его движении по несовершенным дорожным покрытиям, например агрофонам), без уменьшения требуемого увеличенного объема полости ГШ (для обеспечения приемлемого значения параметра «Н»), а также способствует уменьшению значений коэффициента аэродинамического сопротивления легкового автомобиля «Сх» за счет улучшения процесса обтекания воздушным потоком подднищевой зоны кузова в зоне установки трассы системы выпуска ОГ, включающей применение в своем составе такого типа ГШ с «утопленным» в полости тоннеля пола корпусом трапециевидной цилиндрической формы.

Применение сквозных дренажных (перепускных) отверстий, размещенных в нижней зоне разделительной сплошной перегородки и рассеивающей перфорированной перегородки ГШ выпуска ОГ, между впускной и выпускной камерами ГШ, обеспечивает возможность свободного перетекания образующегося в полости не прогретого до высокой температуры (холодного) корпуса ГШ выпуска ОГ агрессивного химически активного (вызывающего коррозию металла) конденсата, находящегося в жидкой фазе и накапливающегося в нижней зоне полости корпуса ГШ выпуска ОГ (в большей степени - во впускной камере) и вызывающего внутреннюю коррозию стенок, разрушающую конструкцию корпуса и перегородок ГШ выпуска ОГ, т.е. негативно влияющего на долговечность конструкции ГШ. Во время осуществления рабочего процесса в ДВС и его прогрева происходит интенсификация принудительного перемещения, последующего полного испарения и удаления конденсата с газовым потоком из полостей «разогретого» корпуса ГШ выпуска ОГ в его выпускную (хвостовую) трубу с дальнейшим выбросом в открытое пространство. Это в конечном итоге способствует увеличению долговечности (срок службы) ГШ выпуска ОГ вследствие ослабления интенсивности разрушающих конструкцию ГШ коррозионных процессов, протекающих в его полости, что также может вызвать потерю им (ГШ) шумозаглушающих качеств.

Гидродинамические потери напора газового потока в данной заявляемой конструкции ГШ выпуска ОГ являются уменьшенными за счет применения концепции конструкции сквозной по всей длине корпуса ГШ трубы для обеспечения прямоточной транспортировки зашумленных отработавших газов ДВС, а также (в некоторой степени) за счет рационального выбора соотношений количества и суммарных площадей проходных сечений обособленных групп отверстий перфораций, выполненных в сквозной трубе и в промежуточной рассеивающей перфорированной перегородке, разделяющей впускную камеру ГШ выпуска ОГ, обеспечивающего эффективное подавление амплитуд газовых пульсаций, распространяемых по элементам системы выпуска ОГ (гидравлическое сопротивление пульсирующего газового потока уменьшается пропорционально квадрату уменьшения амплитуды пульсаций газа).

Рассмотренные выше конструктивные изменения в заявляемом техническом решении ГШ, в сравнении с выбранным прототипом изобретения, достигнуты методом интуитивно-логического анализа проблемы, обозначенной представленным выше уровнем техники, и сопоставительной аналитической работы по формированию новых конструктивных признаков с улучшенными конструктивно-технологическими решениями эмпирическим путем, а также полученных авторами в процессе практических экспериментальных исследований макетных и опытных образцов устройства ГШ.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

Другие особенности конструкции и преимущества заявляемого изобретения станут понятны из схем и следующего детального описания, где:

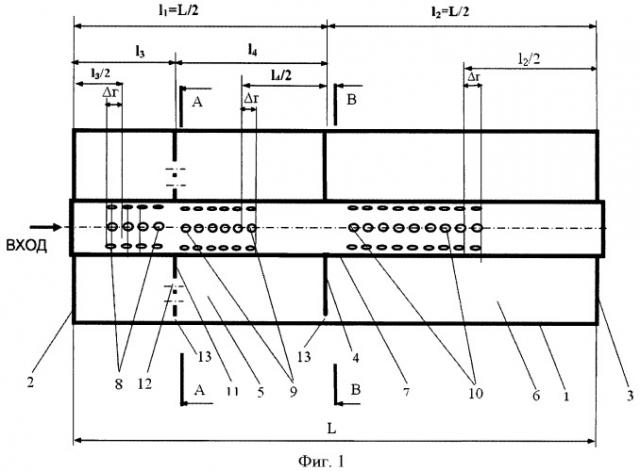

на фигуре 1 представлен вариант конструктивного исполнения заявляемого ГШ выпуска ОГ;

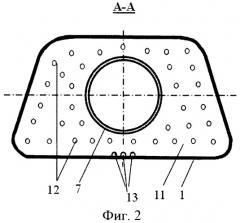

на фиг.2 показано поперечное сечение А-А корпуса ГШ выпуска ОГ по фиг.1;

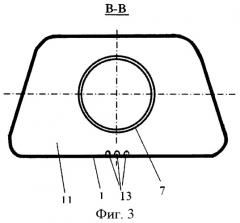

на фиг.3 показано поперечное сечение В-В корпуса ГШ выпуска ОГ по фиг.1;

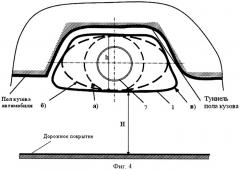

на фиг.4 схематично показаны варианты реализаций компоновочных решений, ограниченных по высоте клиренсом «Н» (дорожным просветом автомобиля), при компоновке корпусов ГШ выпуска ОГ, имеющих различную геометрическую форму поперечного сечения цилиндрического корпуса, как в виде известных, типичных, наиболее часто применяемых: кругового цилиндра (а) и эллиптического цилиндра (б); так и по заявляемой конструкции: в виде трапециевидного поперечного сечения цилиндра (в), обеспечивающего максимальное значение образуемого объема полостей камер ГШ выпуска ОГ, при прочих равных условиях, ограниченных неизменной величиной клиренса «Н»;

на фиг.5 схематично показаны эпюры распределения звуковых давлений на низших собственных продольных резонансных формах (собственных акустических модах) колебаний газов в объемах полостей камер ГШ выпуска ОГ;

на фиг.6 схематично показаны пути транспортировки отработавших газов и распространения звуковых волн (выхлопного шума) в элементах ГШ выпуска ОГ по заявляемой конструкции;

на фиг.7 представлены экспериментальные результаты измерений общих уровней шума выхлопа, регистрируемых измерительным микрофоном в зоне расположения свободного концевого среза хвостовой трубы ГШ выпуска ОГ, при использовании конструкций: ГШ выпуска ОГ - серийного образца (прототипа) и ГШ выпуска ОГ заявляемой конструкции;

на фиг.8 представлены экспериментальные результаты измерений 1/3 октавных спектров шума выхлопа на оборотах максимального крутящего момента ДВС, при использовании конструкций: ГШ выпуска ОГ - серийного образца (прототипа) и ГШ выпуска ОГ заявляемой конструкции;

на фиг.9 представлены экспериментальные результаты измерений уровней шума выхлопа, зарегистрированных на наиболее интенсивной частотной составляющей рабочего процесса ДВС 4n/60 (на частоте четвертой моторной гармоники), при использовании конструкций: ГШ выпуска ОГ - серийного образца (прототипа) и ГШ выпуска ОГ заявляемой конструкции.

Заявляемая конструкция ГШ выпуска ОГ ДВС, схема которой представлена на фиг.1, содержит цилиндрический корпус 1, ограниченный глухими торцевыми стенками 2 и 3, в котором посредством промежуточной разделительной сплошной (глухой) поперечной перегородки 4, разделяющей полость L корпуса ГШ выпуска ОГ по длине пополам, образованы две равные по длине l1 и l2 камеры - впускная камера 5 и выпускная камера 6, сообщаемые соосной с корпусом перфорированной трубой 7, проходящей сквозь полости обеих камер. При этом труба 7 сообщается с впускной камерой 5 через две обособленные группы 8 и 9 отверстий перфорации, а с полостью выпускной камеры 6 труба 7 сообщается через обособленную группу 10 отверстий перфорации. Впускная камера 5 содержит промежуточную рассеивающую перфорированную перегородку 11, перфорированную отверстиями 12, делящую длину l1 полости этой камеры 5 на две части, длинами l3 и l4 в соотношении «l3:l4=3:5». Степень перфорации рассеивающей перфорированной перегородки составляет более 50% (коэффициент перфорации Кперф.пер.≥0,5). При этом соблюдается выражение Sппп=1,2 Sпт, где Sппп - суммарная площадь отверстий 12 перфорации промежуточной перегородки 11; Sпт - площадь проходного сечения трубы 7 (см. сечение А-А на фиг.2). В разделительной сплошной перегородке 4 в нижней ее части выполнено, по крайней мере, одно дренажное (перепускное, сливное) сквозное отверстие 13 или несколько более мелких отверстий для реализации возможного перетекания образующегося жидкого химически активного конденсата, разрушающего структуру стенки корпуса ГШ, в полости корпуса 1 ГШ выпуска ОГ, расположенных в зоне плоскости вертикальной оси перегородки (см. сечение В-В на фиг.3). Аналогичные дренажные отверстия 13 выполнены и в рассеивающей перфорированной перегородке 11. При этом площадь проходного сечения дренажного отверстия 13, или суммарная площадь нескольких более мелких отверстий, выполняющих эквивалентную функцию обеспечения свободного перетекания конденсата из камеры в камеру, не должна превышать величину 0,03 Sпт - площади проходного сечения трубы 7. Это, с одной стороны, обеспечивает условия свободного перетекания жидкого конденсата в корпусе ГШ выпуска ОГ и в то же время - минимизирует непосредственную передачу звука через дренажные (сливные) отверстия 13 из впускной камеры 5 в выпускную камеру 6. Корпус 1 ГШ выпуска ОГ преимущественно должен иметь цилиндрическую форму трапецеидального поперечного сечения, см. фиг.4 (в), благоприятную с точки зрения компактного размещения в полости тоннеля пола, при реализации увеличенного объема полости ГШ. В иных вариантах конструктивного исполнения, см. фиг.4, корпус ГШ в поперечном сечении может иметь форму круга (а), эллипса (б).

Допустимые отклонения от заявляемых соотношений геометрических размеров элементов ГШ выпуска ОГ должны соответствовать принятым в конструкторской документации технологическим допускам на изготовление, но не должны при этом превышать ±5% от конкретного номинального размера элемента ГШ выпуска ОГ.

Работает ГШ выпуска ОГ ДВС АТС обычным образом.

При реализации рабочего процесса в ДВС выхлопные газы, совместно с шумовой энергией газового потока (зашумленный газовый поток), звуковые волны которого распространяются в среде газового потока по составным волноводным элементам тракта системы выпуска отработавших газов (в упругой среде движущегося газа со скоростью, являющейся функцией температурной среды распространения) в виде трубопроводных и корпусных элементов системы выпуска ОГ ДВС, подводятся в том числе к ГШ выпуска ОГ (см. фиг.5), распространяются по впускной части перфорированной трубы 7 и через обособленные группы отверстий перфорации 8 и 9 поступают (распространяются) в полость впускной камеры 5 корпуса 1 ГШ выпуска ОГ. В зонах обособленных групп (поясов) отверстий перфораций 8 и 9 в полости впускной камеры 5 вследствие резкого скачкообразного расширения сечения акустического волновода (трубопроводной магистрали) и обусловленного этим скачкообразного изменения волнового сопротивления (акустической проводимости), определяемого соотношением суммарной площади проходных сечений отверстий групп в поясах перфорации 8 и 9 трубы 7 и площади проходного сечения камеры 6, и образования соответствующей «волновой пробки» звуковые волны отражаются обратно к источнику излучения (выпускному клапану - на чертежах не показан). Кроме того, происходит перетекание пульсирующего потока газов и распространение звуковых волн в полости камеры 5, из одной ее части в другую и обратно, через перфорированные отверстия 12 промежуточной рассеивающей перфорированной перегородки 11, с сопутствующим демпфирующим процессом необратимого рассеивания звуковой энергии, основанным на фрикционных энергетических потерях звуковой энергии, с преобразованием ее в тепловую энергию при колебаниях давлений (колебаний скоростей) газов и прохождении звуковых волн через отверстия перфорации 12 промежуточной рассеивающей перфорированной перегородки 11. В особенности этот динамический процесс носит интенсивный характер диссипации энергии при реализациях настроенных резонансных звуковых колебаний и газовых пульсаций во впускной камере 5 ГШ выпуска ОГ.

Звуковые волны, частично потерявшие свою энергию во впускной камере 5, распространяются дальше по перфорированной трубе 7 к выпускной камере 6, в полость, которой они поступают через перфорированный пояс обособленной группы перфорированных отверстий 10 участка перфорации трубы 7, с соответствующими необратимыми диссипативными потерями звуковой энергии, а также происходит процесс демпфирования пульсаций газового потока при прохождении (с сопутствующим рассеивающим энергию трением) динамических пульсаций газов и распространяемых звуковых волн через указанные отверстия перфорации 10. Вследствие скачкообразного изменения волнового сопротивления (акустической проводимости), с образованием соответствующей «волновой пробки» в зоне внезапного расширения сечения волновода, определяемого соотношением проходных сечений камеры 6 и участка трубы 7, перфорированного отверстиями 10, аналогичным образом звуковые волны частично отражаются в сторону источника излучения (к выпускному клапану). Допустимо малая (ограниченная требованиями задания на разработку и экологическими нормативными требованиями стандартов) оставшаяся часть нерассеянной звуковой энергии из полости ГШ выпуска ОГ поступает далее в магистральный трубопровод на выход к концевому участку трассы системы выпуска отработавших газов и свободно излучается им в открытую атмосферу или же направляется в другой дополнительный ГШ, содержащийся в составе системы выпуска ОГ ДВС (если конкретная трасса системы выпуска ОГ таковой содержит), где подвергается аналогичным процессам заглушения акустической энергии, с последующим выбросом «обесшумленных» выхлопных газов в открытую атмосферу. Рациональным, с точки зрения эффективности работы (шумозаглушения) заявляемой конструкции ГШ выпуска ОГ на наиболее шумоактивных режимах максимального крутящего момента ДВС, как показали (подтвердили) проведенные экспериментальные исследования, является выполнение перфораций в трубе 7 ГШ выпуска ОГ тремя обособленными группами поясов отверстий одинакового диаметра перфорации.

Шумозаглушающий эффект заявляемой конструкции ГШ выпуска ОГ существенно повышается за счет введения в полость впускной камеры 5 промежуточной рассеивающей перфорированной перегородки 11, перфорированной отверстиями 12, через которые обеспечивается эффективное перетекание и демпфирование пульсаций зашумленных выхлопных газов при распространении через них звуковых волн с сопутствующими шумодемпфирующими фрикционными потерями, ослабляющих интенсивность акустических резонансных колебаний на возбуждаемых низших собственных модах камеры 5 и тем самым повышающих эффективность шумозаглушения в целом, исключая частотные полосы пропускания звуковой энергии на частотах, кратных значениям этих собственных продольных мод полостей камер. Степень перфорации рассеивающей перфорированной перегородки 11 отверстиями 12 выбирается таким образом, чтобы обеспечить достаточные по эффективности фрикционные потери (за счет выбора суммарного периметра отверстий перфорации, ответственного за величину периметра трения), обеспечивающие достаточно эффективное рассеивание резонансной звуковой энергии и пульсаций газа в ГШ выпуска ОГ на заданных, наиболее шумоактивных режимах работы, отмечающихся на оборотах максимального крутящего момента ДВС. Рациональным, с точки зрения повышения эффективности работы ГШ (повышения эффекта шумозаглушения) на наиболее шумоактивных режимах максимального крутящего момента ДВС (излучения максимальных значений уровней шума выхлопа), является выбор заданной суммарной площади отверстий перфорации 12 рассеивающей перфорированной перегородки 11, определяемой по формуле Sппп=1,2 Sпвт, также размещение во впускной камере 5 промежуточной рассеивающей перфорированной перегородки 11, делящей длину полости этой камеры l1 на две сообщающиеся отверстиями перфорации части с составляющими длинами в соотношении «l3:l4=3:5», увеличивает эффективность заглушения звуковой энергии на частотах доминирующей шумоактивной резонирующей 4-й собственной продольной моды этой камеры, характеризуемой частотной составляющей f4=4С/2l1 (где С - скорость звука, м/с, l1 - длина впускной камеры, м), подтверждаемую экспериментальными исследованиями, результаты которых приведены на фиг.9.

Выполнение корпуса 1 ГШ выпуска ОГ цилиндрической формы трапецеидального поперечного сечения обеспечивает, при прочих равных условиях, потенциальное максимальное увеличение (использование) объема полости корпуса ГШ выпуска ОГ, при сохранении (ограничении) величины клиренса «Н» легкового автомобиля, что повышает эффективность заглушения шума выхлопа ГШ выпуска ОГ. Выбор данной геометрической формы корпуса ГШ выпуска ОГ, при прочих равных условиях, позволяет обеспечить повышение проходимости автомобиля по несовершенным дорожным покрытиям (агрофонам) и способствует уменьшению аэродинамического сопротивления «Сх» автомобиля.

Обособленное группирование отверстий в поясах перфорированных отверстий трубы в соответствующих камерах ГШ выпуска ОГ выполнено таким образом, что, по крайней мере, первый или последний ряд каждой из обособленных групп отверстий размещен в середине или четверти длин этих камер с соответственным смещением на линейную величину гидродинамического приращения Δгидр.=0,3(±0,1)d, где d - внутренний диаметр трубы (на величину мнимого динамического приращения), в сторону неперфорированного участка трубы, что увеличивает шумозаглушающие качества ГШ выпуска ОГ за счет его акустической настойки на ослабление возбуждения и передачи звукового излучения на низших собственных продольных модах камер ГШ выпуска ОГ.

В разделительной сплошной перегородке 4 и/или рассеивающей перфорированной перегородке 11, фиг.1, может быть выполнено, по крайней мере, одно сквозное дренажное (перепускное) отверстие 13, расположенное в зоне плоскости вертикальной оси перегородки, в нижней ее части, для потенциального обеспечения перетекания образующегося химически агрессивного конденсата в полости корпуса 1 ГШ выпуска ОГ. Причем площадь дренажного отверстия (или суммарная площадь нескольких, меньшего размера, отверстий) не должна превышать 0,03 Sпт - площади проходного сечения трубы. В этом случае заметно не ухудшается достигнутая акустическая эффективность заглушения ГШ выпуска ОГ, поскольку количество звуковой энергии, передающееся через дренажное отверстие 13 в выпускную камеру 6, незначительно, к тому же часть ее дополнительно тратится в процессе фрикционных потерь при прохождении через отверстие.

Как следует из представленных результатов сопоставительных экспериментальных исследований шумозаглушающей эффективности заявляемой конструкции ГШ и устройства заглушения, соответствующего прототипу, проведенных на 4-цилиндровом ДВС рабочим объемом 1,6 л, смонтированном на легковом переднеприводном автомобиле В-класса, установленном в большой полубезэховой акустической камере, оборудованной динамическим стендом с беговыми барабанами, заявляемая конструкция ГШ является существенно более эффективной по уменьшению шума выхлопа ДВС:

- на 1…7,5 дБА - в диапазоне оборотов ДВС 1500…5000 об/мин, с максимальным эффектом шумозаглушения в зоне скоростного режима оборотов максимального крутящего момента ДВС, см. фиг.7;

- шумозаглушающий эффект заявляемой конструкции ГШ является широкополосным и распространяется на частотный диапазон 100…3150 Гц, см. фиг.8;

- наиболее эффективное заглушение шума выхлопа осуществляется на четвертой гармонике ДВС f4=4n/60 Гц (n - об/мин коленвала ДВС), частотные составляющие которой соизмеримы и/или кратны характерным габаритным размерам полостей камер ГШ и в первую очередь длинам камер, см. фиг.9.

Разумеется, изобретение не ограничивается описанной конструкцией ее реализации, показанной исключительно на прилагаемых фигурах. Остаются возможными некоторые несущественные изменения различных элементов либо замена их технически эквивалентными, не выходящими за пределы объема настоящего заявленного технического решения.

1. Глушитель шума выпуска отработавших газов двигателя внутреннего сгорания автотранспортного средства, содержащий цилиндрический корпус, ограниченный глухими торцевыми стенками, промежуточную разделительную сплошную перегородку, разделяющую по длине полость корпуса на две обособленные камеры, и соосную перфорированную трубу, проходящую сквозь полости камер, отличающийся тем, что разделительная сплошная перегородка разделяет длину полости корпуса L на две составные равные полости, образующие впускную I1 и выпускную I2 камеры, причем впускная камера, содержит промежуточную рассеивающую перфорированную перегородку, делящую эту камеру длиной I1 на две части с длинами I3 и I4 в соотношении «I3:I4=3:5», при этом коэффициент перфорации рассеивающей перфорированной перегородки - Кперф.пер.≥0,5, а суммарная площадь отверстий перфорации промежуточной рассеивающей перфорированной перегородки Sппп=1,2Sпт, где Sпт - площадь проходного сечения трубы, кроме того, перфорированные участки в перфорированной трубе содержат три обособленные группы отверстий перфорации, разделенные сплошными участками перфорированной трубы, и при этом отверстия перфорации в перфорированной трубе размещены следующим образом: две обособленные группы отверстий в стенке перфорированной трубы, сосредоточенные во впускной камере, расположены по обе стороны от перфорированной перегородки, а одна группа отверстий в стенке перфорированной трубы сосредоточены в выпускной камере, при этом количество отверстий перфорации в стенке перфорированной трубы, сосредоточенных между глухими торцевыми стенками и обеими разделительными перегородками соответственно равно n1, n2 и n3 и распределяется по длине перфорированной трубы в соотношении «2:3:4,5» по мере возрастания их числа в направлении движения потока отработавших газов, а соотношение суммарных площадей отверстий перфорированных участков перфорированной трубы s1:s2:s3 к площади проходного сечения перфорированной трубы Sпт составляет соответственно «0,67:1:1,5».

2. Глушитель шума выпуска отработавших газов по п.1, отличающийся тем, что обособленные группы отверстий в перфорированных частях перфорированной трубы сосредоточены в камерах таким образом, что по крайней мере первый или последний ряд каждой из обособленных групп отверстий перфорации размещены в зонах середины или четверти длин этих камер с соответственным смещением в сторону неперфорированного участка перфорированной трубы на линейную величину Δгидр=0,3(±0,1)d, где d - внутренний диаметр трубы.

3. Глушитель шума выпуска отработавших газов по п.1, отличающийся тем, что в разделительной сплошной перегородке выполнен дренажный канал, в виде, по крайней мере, одного сквозного перепускного отверстия, размещенного в зоне плоскости вертикальной оси перегородки, в нижней ее части, причем площадь проходного сечения отверстия или суммарная площадь нескольких более мелких дренажных отверстий не превышает 0,03Sпт - площади проходного сечения перфорированной трубы.

4. Глушитель шума выпуска отработавших газов по п.1, отличающийся тем, что в рассеивающей перфорированной перегородке выполнен дренажный канал в виде, по край