Устойчивая пена и способ ее производства

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Устойчивая пена содержит жидкую матрицу, пузырьки газа и структурирующий агент. Структурирующий агент включает два взаимодействующих компонента. Первый компонент содержит термически, физико-химически или механически предварительно обработанный полиэфир глицерина и жирных кислот (PGE) и присутствует в количестве 0,1-2 мас.% от массы жидкой матрицы. Второй компонент содержит неэтерифицированные жирные кислоты и присутствует в количестве 0,1-2 мас.% от массы жидкой матрицы. Способ изготовления устойчивой пены предусматривает добавление обладающего амфифильными свойствами кристаллического соединения, содержащего PGE, к деионизированной полярной жидкости при величине рН 6-8. Далее при нагревании добавляют к полярной жидкости способствующее набуханию вещество, содержащее неэтерифицированные жирные кислоты (FFA), при температуре 65-95°С в течение 20-85 секунд. Раствор гомогенизируют при 125-225 барах при температуре около 60-95°С для диспергирования ламеллярной и/или пузырьковой клеточной структуры. Затем раствор охлаждают до температуры ниже 10°С в течение 4-20 часов и обеспечивают пузырьки воздуха в растворе с помощью механизма для взбивания или введением через пористую мембрану. Изобретение позволяет получить продукт, стабильный при хранении в условиях комнатной температуры, и структурой, устойчивой к изменениям температуры. 2 н. и 14 з.п. ф-лы, 21 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устойчивой пене, имеющей контролируемое распределение по размерам высокодисперсных пузырьков воздуха, и к приготавливаемым из нее пищевым продуктам с низким содержанием жира. Особенно интересные приготавливаемые из таких пен продукты включают мороженое и родственные замороженные продукты.

Уровень техники

Получение тонко диспергированных пузырьков газа в непрерывной жидкой или полутвердой текучей фазе, называемой либо газовой дисперсией в случае объемных долей газа ниже около 10-15%, либо пеной в случае объемных долей газа, превышающих около 15-20%, является предметом особого интереса, в частности, в пищевой, фармацевтической, косметической промышленности, производстве керамики и строительных материалов. Доля содержания газа в относящихся к этим отраслям промышленности продуктах оказывает сильное воздействие на такие их физические характеристики, как плотность, реология, теплопроводность, сжимаемость и связанные с ними потребительские качества. В области пищевых продуктов аэрирование ряда систем от жидких до полутвердых повышает их ценность в отношении консистенции и таких связанных с этим воспринимаемых/органолептических свойств, как кремообразность, мягкость и эластичность, а также улучшенная способность к сохранению формы и устойчивость к расслаиванию. Для определенных пищевых композиций, таких как замороженные десерты или мороженое, сильно сниженная теплопроводность является другим важным фактором устойчивости, предохраняющим продукт от быстрого таяния, например вследствие термических ударов, происходящих в «цепи охлаждения» от магазина до холодильника потребителя. Значительное увеличение внутренней поверхности может также открыть доступ к новым областям, пригодным для адсорбции и фиксации/стабилизации функциональных/техно-функциональных молекул, таких как вкусоароматические и/или питательно активные соединения.

В обычных замороженных и аэрированных водно-ледяных суспензиях типа мороженого такие характеристически важные сенсорные свойства, как формуемость, кремообразность, эластичность, сохранение формы в процессе таяния и устойчивость к термическим ударам, определяются взаимодействием трех дисперсных фаз: воздушных полостей/пузырьков, жировых шариков/агломератов жировых шариков и кристаллов водяного льда с характеристическими диапазонами размеров и объемными долями этих дисперсных компонентов, соответствующими показанным, например, в Таблице 1.

| Таблица 1 | |||

| Диапазоны размеров и объемных долей дисперсных фаз в обычном мороженом | |||

| Газовые/воздушные полости | Агломераты жировых шариков | Кристаллы водяного льда | |

| Средний диаметр Х50,0/мкм | 25-35 | 2-100 | 50-60 |

| Объемная доля/об.% | 50-60 | 8-15 | 40-50 |

Хорошо стабилизированные мелкие воздушные полости главным образом ответственны за кремообразность и ощущение эластичной консистенции во время таяния мороженого во рту потребителя. Более мелкие воздушные полости/пенистая структура в расплавленном состоянии при сдвиговом воздействии, возникающем между языком и небом, приводят к более выраженному восприятию кремообразности. Воздушные полости более мелкого размера также способствуют более длительной продолжительности хранения замороженных композиций мороженого вследствие более значительных пространственных затруднений для роста кристаллов льда. При постоянной объемной доле газа большее количество более мелких воздушных полостей образует более значительную площадь поверхности раздела газовой фазы, снижая тем самым толщину слоев, образуемых непрерывной водной жидкой фазой между воздушными полостями. Это ограничивает рост кристаллов льда внутри этих слоев. Другой, хотя и менее выраженный, непосредственный вклад в кремообразность проистекает из средних размеров агломератов жировых шариков, имеющих диаметр менее 20-30 мкм. Когда агрегаты жировых шариков получаются большими, чем около 30-50 мкм, кремообразное ощущение трансформируется в жирное, маслянистое вкусовое впечатление.

Формуемость таких замороженных аэрированных суспензий, как мороженое, главным образом соотносится со структурой кристаллов льда, в частности с размерами кристаллов льда и их взаимной связанностью. Формуемость является наиболее существенным качественным признаком мороженого в низкотемпературном диапазоне между -20°С и -15°С.

При традиционном производстве мороженого частичное замораживание осуществляется в морозильных аппаратах непрерывного или периодического действия с охлаждаемыми скребковыми теплообменниками до конечных температур около -5°С. Затем суспензия мороженого заливается в чашки или формуется через выпускные отверстия экструзионных головок. Затем продукты отверждаются в закалочных туннелях с охлажденным до температур около -40°С воздушным теплоносителем до достижения температуры в толще продукта около -20°С. После этого продукты отправляются на хранение и/или распределение. После предварительного замораживания мороженого обычных рецептур во фризере в виде кристаллов водяного льда замерзает около 40-45% замораживаемой воды. Другая часть замораживаемой воды величиной около 55-60% остается, тем не менее, жидкой вследствие снижения температуры замерзания водного раствора, обогащенного сахарами, полисахаридами и белками. Большая часть этой жидкой фракции замерзает при дальнейшем охлаждении в закалочном туннеле. На этом этапе закаливания мороженое находится в состоянии покоя. Вследствие этого дополнительно замороженная вода кристаллизуется на поверхности существующих ледяных кристаллов, вызывая их рост от около 20 мкм до 50 мкм и выше. Некоторые из ледяных кристаллов связываются друг с другом, образуя трехмерную сетку кристаллического льда. После образования таких сеток мороженое ведет себя как твердое тело, а его формуемость падает.

Некоторые патенты, такие как патенты US №№5620732, 6436460, 6491960, 6565908, раскрывают ограничение роста кристаллов льда во время охлаждения/закалки при помощи антифризных белков. Также ожидается, что это должно оказывать положительное воздействие на способность кристаллов к образованию связей в отношении улучшения формуемости.

Патенты US №№6558729, 5215777, 6511694 и 6010734 раскрывают применение других специальных ингредиентов, таких как низкоплавкие растительные жиры, полиэфиры жирной кислоты и многоатомного спирта или особые сахара, такие как смеси сахарозы/мальтозы для смягчения относящихся к мороженому продуктов, улучшая тем самым их формуемость и кремообразность.

Патенты US №№5345781, 5713209, 5919510, 6228412 и RE 36390 раскрывают специальное технологическое оборудование, главным образом одно- или двухшнековые замораживающие экструдеры непрерывного действия, для повышения качества микроструктуры мороженого (воздушные полости, кристаллы льда и агломераты жировых шариков) при использовании высоковязких сил трения, действующих при обычно очень низких температурах обработки от 10°С до -15°С, и таким образом улучшающее консистенцию и характеристики устойчивости.

Другие публикации раскрывают применение мезоморфных фаз поверхностно-активного вещества с приготавливаемым при определенной температуре премиксом, содержащим поверхностно-активные вещества и воду, для обеспечения непрерывной ламеллярной фазы. Эти документы включают европейскую патентную заявку 753995 и публикацию WO 95/35035. Другой подход, который раскрывает применение мезоморфных фаз пищевого поверхностно-активного вещества в качестве структурирующих агентов и/или заменителей жиров, встречается в патенте US 6368652, европейской патентной заявке 558523 и публикации WO 92/09209.

Публикация WO 2005/013713 раскрывает содержащее по меньшей мере 2 мас.% жира замороженное кондитерское изделие, в котором часть всего присутствующего жира имеет консистенцию масла, а также способ его производства.

Тем не менее, несмотря на эти раскрытия, остается потребность в способе получения замороженной пены или замороженных кондитерских изделий, которые при замораживании не претерпевали бы явного расширения газовых пузырьков и не приобретали бы связанных с этим выраженных свойств твердого тела или льдистой структуры.

Кроме того, сохраняется недостаток новаторских технологий аэрирования, обращающихся к вышеупомянутой потребности. Например, промышленная технология аэрирования с применением мембран все еще является относительно новой. Известное общеупотребительное аэрирование или взбивание текучих жидких композиций обычно выполняется с помощью роторно-статорных диспергирующих смесителей, функционирующих в областях турбулентного потока в условиях очень высоких норм потребления энергии.

В области диспергирования систем типа жидкость - жидкость (эмульгирование) известны методики диспергирования с помощью мембран, при которых применяются статичные мембранные модули, в которых отделение дисперсных жидких капель вызывается перетеканием непрерывной жидкой фазы через мембрану. Однако это означает, что обеспечивающие отделение капель силы или напряжения непосредственно связаны с объемной скоростью потока непрерывной жидкой фазы. Разумеется, это неприемлемо для производства относящихся к эмульсиям или дисперсиям композиций, если изменения в объемной скорости потока также способны воздействовать и на распределение капель дисперсной фазы по размерам, изменяя тем самым связанные с этим параметром свойства композиции.

Первые попытки получения пен с помощью мембран также предпринимались с использованием статичных мембранных устройств и с проблемами того же рода, что описаны выше для случая получения дисперсий в системе жидкость - жидкость, однако с более выраженными сложностями в отношении образования мелких пузырьков, особенно при повышенных объемных долях газа (>30-40%). Это может основываться на известной физической зависимости, описываемой так называемым критическим капиллярным числом (Сас). Основным типом потока, генерируемого в окрестности (то есть в пограничном слое Прандтля) обтекаемой потоком мембраны, является сдвиговой поток. В сдвиговом потоке критическое капиллярное число находится в строгой зависимости от соотношения величин вязкости дисперсной и непрерывной фаз (ηдисперсная/ηнепрерывная). В частности, для случая очень небольших, демонстрируемых вспененными системами величин отношения вязкостей, находящихся в диапазоне ≤10-3-10-4, Сас может достигать значений, превышающих величины около 10-30. Причина заключается в том, что, несмотря на легкую и значительную деформацию пузырьков воздуха в жидкостях со сдвиговым течением, какого-либо эффективного разбиения не происходит, или, другими словами, величина критической деформации пузырьков сильно возрастает с уменьшением величины соотношения вязкостей. При очень высоких объемных скоростях достигаются условия турбулентного потока с улучшенной дисперсией пузырьков. Однако это не дает удовлетворительного результата в отношении размера пузырьков и узости диапазона распределения пузырьков по размерам. Даже в области турбулентного потока в окрестности стенок существует ламинарный слой Прандтля, ограничивающий действие турбулентного механизма диспергирования.

Недавно для диспергирования в системе жидкость - жидкость было применено ротационное мембранное устройство, продемонстрировавшее высокий потенциал улучшения диспергирования капель, в частности, в отношении малых и имеющих узкий диапазон распределения по размерам капелек, но это устройство не применялось для диспергирования газов или вспенивания. Вероятно, это является следствием проблем, связанных со сложностью разбиения газовых пузырьков в описанном выше преобладающем ламинарном сдвиговом потоке, а также вследствие значительного различия в плотности двух фаз, которое делает способ в поле циркуляционного, особенно ламинарного, потока еще более трудно выполнимым. Газовая фаза, обладающая плотностью менее одного процента от плотности жидкости, в поле действующей в ламинарных циркуляционных потоках центробежной силы имеет тенденцию отделяться в направлении более малых радиусов (что эквивалентно более низкому центробежному давлению), не подвергаясь вызываемым действием потока возмущениям. Фундаментальные проблемы такого рода остаются нерешенными.

Патентная заявка DE 10127075 раскрывает ротационное мембранное устройство для получения эмульсионных систем. Однако это устройство не подходит для генерирования тонкодисперсной гомогенной газовой дисперсии или пены из-за больших радиальных размеров рассеивающих зазоров, образованных между мембранными модулями и корпусом, которые однозначно способствовали расслоению фаз при повышенных скоростях вращения, необходимых для тонкого диспергирования газовых пузырьков.

Публикации WO 2004/30799 и WO 01/45830 описывают подобные, предназначенные для получения эмульсий, мембранные устройства с проблемами в отношении газовых дисперсий или пен, идентичными ранее упомянутым.

В этой связи существует потребность в новом устройстве для аэрирования и в способе, делающем возможным создание маложирного продукта из замороженной пены, который при замораживании не образует крупных газовых пузырьков или связанных между собой кристаллов льда и вытекающих из этого характеристик твердого тела. Имеется также потребность в продуктах, содержащих такую новую пену.

Раскрытие изобретения

Изобретение относится к устойчивой пене, содержащей жидкую матрицу, газовые пузырьки и структурирующий агент, который образует ламеллярную или пузырьковую кейдж-структуру без образования геля, придающего пене резинистую консистенцию. Ламеллярная/пузырьковая кейдж-структура захватывает по меньшей мере существенную часть газовых пузырьков и жидкой матрицы с тем, чтобы удерживать и стабилизировать пузырьки газа и жидкость в достаточно плотной структуре, которая по существу предотвращает дренаж жидкой матрицы, а также слияние и расслоение пузырьков газа для обеспечения стабильности пены даже в случаях, когда пена подвергается многократным термическим ударам.

Жидкая матрица предпочтительно содержит полярную жидкость, газ является азотом, кислородом, аргоном, двуокисью азота (N2O2) или их смесями, газовые пузырьки имеют достаточно малый средний диаметр и расположение в ламеллярной/пузырьковой кейдж-структуре достаточно тесное, чтобы при воздействии на пену температур ниже температуры замерзания жидкой матрицы препятствовать образованию в жидкой матрице компактных замороженных кристаллов со средними диаметрами в 50 мкм или более. Предпочтительно жидкая матрица содержит воду, газ является воздухом, газовые пузырьки имеют средний диаметр X50,0, составляющий менее 30 мкм, и располагаются с промежутками менее 30 мкм, а пена имеет величину коэффициента распределения пузырьков по диаметрам Х90,0/Х10,0 менее 5. Более предпочтительно газовые пузырьки имеют средний диаметр Х50,0, составляющий менее 15 мкм, и расположены с промежутками менее 15 мкм, а пена имеет коэффициент распределения пузырьков по диаметрам Х90,0/Х10,0 менее 3,5 и, более конкретно, менее 2,5.

Подходящий структурирующий агент, как правило, содержит амфифильное соединение или материал, который включает набухающие гидрофильные участки, которые образуют ламеллярную или пузырьковую кейдж-структуру. Структурирующий агент часто является поверхностно-активным веществом или, конкретнее, эмульгатором, который присутствует в количестве от около 0,1 до 2 мас.% от массы жидкой матрицы. Предпочтительный структурирующий агент содержит термически, физико-химически или механически предварительно обработанный полиэфир глицерина (PGE) и присутствует в количестве от около 0,25 до 1,5 мас.% от жидкой матрицы. PGE обрабатывается для обеспечения улучшенной ламеллярной или пузырьковой кейдж-структуры для удерживания в ней газовых пузырьков и жидкой матрицы, и такая обработка особенно полезна, когда требуется или желательна пена из очень мелких пузырьков газа.

Жидкая матрица может включать загуститель в количестве, достаточном для обеспечения увеличенной вязкости жидкой матрицы, в целях способствования удержанию матрицы и пузырьков газа в ламеллярной/пузырьковой кейдж-структуре. Модификатор вязкости является углеводом в количество от около 5 до 45 мас.% от жидкой матрицы, растительным или молочным белком в количестве от около 5 до 20 мас.% от жидкой матрицы, полисахаридом в количестве от около 0,1 до 2 мас.% от жидкой матрицы или их смесью. Конкретнее, углевод в случае присутствия является сахарозой, глюкозой, фруктозой, кукурузной патокой, лактозой, мальтозой галактозой или их смесью и присутствует в количестве от около 20 до 35 мас.% от жидкой матрицы, растительный или молочный белок в случае присутствия является соевым, сывороточным, белком цельного молока или их смесью в количестве от около 10 до 15 мас.% от жидкой матрицы и полисахарид в случае присутствия является гуаровой камедью, камедью бобов рожкового дерева, каррагинановой камедью, ксантановой камедью, пектином или их смесью в количестве от около 0,1 до 1,25 мас.% от жидкой матрицы.

Другое воплощение изобретения относится к твердым пенам описанных здесь типов, которые выдерживаются при температуре ниже вызывающей затвердевание или замерзание жидкой матрицы. Как ни удивительно, затвердевшая или замороженная матрица не включает компактные замороженные кристаллы жидкости, имеющие средний диаметр X50,0 в 50 мкм или более, и пена остается устойчивой без значительных изменений в распределениях по размерам пузырьков газа и кристаллов льда после многократных термических ударов.

Другое воплощение изобретения относится к способу создания устойчивой пены, содержащей жидкую матрицу, газовые пузырьки и структурирующий агент, образующий ламеллярную или пузырьковую кейдж-структуру, которая захватывает и стабилизирует в себе по меньшей мере существенную часть газовых пузырьков и жидкой матрицы. Этот способ в целом включает этапы обеспечения в жидкой матрице при рН между 6 и 8 обладающего свойствами амфифильного агента кристаллического или полукристаллического соединения или материала, включающего гидрофобные и гидрофильные части, добавления к жидкой матрице вещества, способствующего набуханию, при нагревании в течение некоторого времени и при температуре, достаточной для расплавления кристаллического соединения или материала и обеспечения раствора жидкой матрицы, вещества, способствующего набуханию, и набухших гидрофильных частей амфифильного агента, которые образуют слои или пузырьки кейдж-структуры, гомогенизирования раствора при условиях, достаточных для диспергирования слоев или пузырьков кейдж-структуры, охлаждения гомогенизированного раствора до температуры ниже окружающей для фиксации слоев/пузырьков в виде кейдж-структуры без образования геля, придающего резинистую консистенцию, и обеспечения пузырьков воздуха в растворе. Таким образом, ламеллярная/пузырьковая кейдж-структура захватывает и стабилизирует в себе по меньшей мере существенную часть газовых пузырьков и жидкой матрицы с тем, чтобы удерживать пузырьки газа и жидкость в достаточно плотной структуре, которая по существу предотвращает дренаж жидкой матрицы и слияние пузырьков газа для приготовления устойчивой пены, которая сохраняет стабильность даже в случаях, когда подвергается многократным термическим ударам. Дисперсия ламеллярной структуры может также именоваться мультиламеллярными везикулами.

Жидкая матрица, как правило, содержит деионизированную полярную жидкость. Перед добавлением амфифильного агента рН деионизированной полярной жидкости предпочтительно регулируется до нейтрального значения (приблизительно 7), а затем раствор нагревается до температуры от выше 65°С до 95°С в течение времени около 20-85 секунд. Это помогает растворению амфифильного агента в жидкой матрице. В случае сочетания с этапом пастеризации продолжительность времени выдерживания при соответствующей температуре соразмерно регулируется от около 25 минут при 65°С до 30 секунд при 85°С. Амфифильный агент обычно содержит поверхностно-активное вещество или, конкретнее, эмульгатор и присутствует в количестве от около 0,1 до 2 мас.% от жидкой матрицы, а вещество, способствующее набуханию, обычно является материалом, совместимым с амфифильным агентом и вызывающим набухание агента. Для модельного эмульгатора PGE способствующее набуханию вещество содержит неэтерифицированные жирные кислоты, которые являются растворимыми или диспергируемыми в жидкой матрице, и это вещество также добавляется в количестве между около 0,1 и 2 мас.% от жидкой матрицы. При рН 7 большинство жирных кислот находится в апротонном состоянии и имеет общий заряд, поддерживающий эффект набухания.

Гомогенизация может быть гомогенизацией высокого давления, проводимой при 125-225 барах и температуре от около 60°С до 95°С, после которой гомогенизированный раствор охлаждается до температуры ниже около 10°С, но без замораживания жидкой матрицы, на период времени между 4 и 20 часами. После этого охлажденный раствор может быть подвергнут дальнейшей обработке для снижения рН до значений между 2 и 4,5 и/или добавления соли перед аэрированием охлажденного раствора для получения пены.

Жидкая матрица, как правило, содержит полярную жидкость, свободную от солей, и возможно включает загуститель в количестве, достаточном для обеспечения увеличенной вязкости жидкой матрицы, в целях способствования удержанию матрицы и пузырьков газа в ламеллярной/пузырьковой кейдж-структуре. Жидкая матрица содержит деионизированную воду, а модификатор вязкости может быть любым из конкретно здесь упоминаемых. Модификатор вязкости, как правило, прибавляется к деионизированной воде при нейтральном рН и с умеренным нагреванием до температуры от около 30°С до 50°С до добавления амфифильного материала или соединения.

Газовые пузырьки, как правило, являются азотом, кислородом, аргоном или их смесью и обеспечиваются в растворе с помощью механизма для взбивания или введением через пористую мембрану. Для получения газовых пузырьков, имеющих величину среднего диаметра Х50,0 пузырька газа между 10 и 15 мкм, может использоваться обычное роторно-статорное взбивающее устройство, применяемое для захватывания газовых пузырьков в растворе. Для получения пузырьков газа со средним диаметром газового пузырька Х50,0 менее 10 мкм и имеющих узкое распределение размера пузырьков газа с величиной коэффициента распределения пузырьков по диаметрам X90,0/X10,0 менее 3,5 газовые пузырьки могут обеспечиваться в растворе через вращающуюся мембрану со средним диаметром пор в 6 мкм, которым приданы такие форма, размеры, расположение и характер движения, чтобы отделять газовые пузырьки такого размера от поверхности мембраны, на которой они образуются из проходящего через мембрану газового потока, и захватывать их жидкой матрицей. Наконец, чтобы получить пузырьки газа со средним диаметром газового пузырька X50,0 менее 7,5 мкм и имеющие узкое распределение размера пузырьков газа с величиной коэффициента распределения пузырьков по диаметрам Х90,0/Х10,0 менее 3,5, такие газовые пузырьки могут обеспечиваться в растворе с помощью вращающейся мембраны со средним диаметром пор в 6 мкм, которой придается форма закрытого цилиндра, который является неподвижным, при этом газ, поступающий в цилиндр снаружи, образует на внутренней поверхности мембраны газовые пузырьки, а жидкая матрица, омывающая внутреннюю поверхность мембраны, в конечном итоге обеспечивается вращающимся цилиндром без мембраны, размещенным концентрически или эксцентрически внутри цилиндра с мембраной, для отделения газовых пузырьков.

Как отмечалось выше, предпочтительным продуктом является твердая пена, и она может быть получена затвердеванием жидкой матрицы при выдерживании ее при температуре ниже той, которая вызывает затвердевание или замерзание жидкой матрицы. Как ни удивительно, затвердевшая или замороженная матрица не включает замороженные кристаллы жидкости, имеющие средний диаметр X50,0 в 50 мкм или более, и, кроме того, пена остается устойчивой без значительных изменений в распределениях по размерам пузырьков газа и кристаллов льда после многократных термических ударов. Это может быть обеспечено при добавлении к деионизированной жидкой матрице загустителя или без него, хотя загуститель предпочтителен и по другим причинам, которые станут ясны из следующего подробного описания.

Краткое описание чертежей

Для лучшего понимания сущности и преимуществ изобретения, а также относящихся к нему преимуществ по сравнению с существующим уровнем техники следует обратиться к нижеследующему описанию, взятому в соединении с прилагаемыми фигурами, обеспечивающими иллюстративное сопровождение изобретения и связанных с изобретением показателей, при этом:

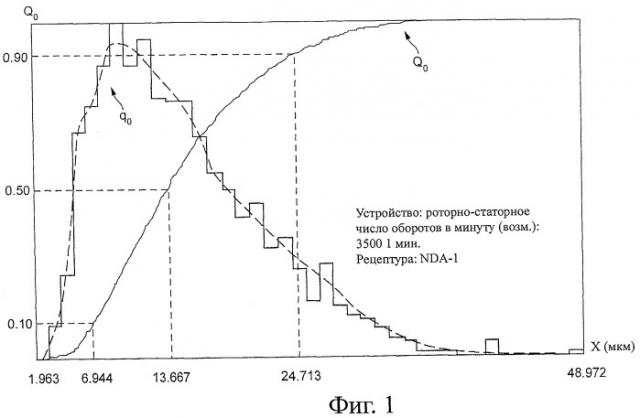

Фиг.1 - диаграмма распределения по размерам пузырьков воздуха, полученных с помощью обычного устройства для диспергирования пузырьков.

Фиг.2 - график распределения по размерам воздушных пузырьков пены, полученной в соответствии с одним воплощением настоящего изобретения.

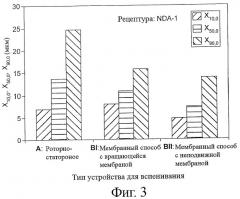

Фиг.3 - гистограмма, представляющая 10-й, 50-й и 90-й процентиль диаметров пузырьков для трех различных воплощений способа/устройства аэрирования изобретения.

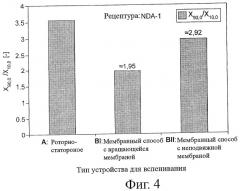

Фиг.4 - график, представляющий ширину распределения по размерам пузырьков или его «узость» для трех различных воплощений способа/устройства аэрирования изобретения.

Фигуры 5А и 5В представляют полученные с помощью электронного сканирующего микроскопа микрофотографии ламеллярных кейдж-структур пены изобретения.

Фиг.6 - график, демонстрирующий функциональную зависимость объема ламеллярной фазы от концентрации добавленного способствующего набуханию вещества.

Фиг.7 - технологическая схема, представляющая этапы получения пены в соответствии с настоящим изобретением.

Фиг.8 представляет конечный продукт, полученный при изменении в ходе получения пены порядка следования этапа нагревания (I) и этапа регулирования рН (II), при котором обратный порядок (II, затем I) приводит к явному разрушению структуры без образования пены.

Фиг.9 - фотография двух пробирок, позволяющая сравнить дренажные характеристики пены согласно изобретению с пеной обычного щербета.

Фиг.10 - график изменения диаметра пузырьков пены, подвергнутой термическому удару, с Фиг.10А, являющейся микрофотографией пузырьков до термического удара, и Фиг.10В, иллюстрирующей пузырьки после термического удара.

Фиг.11 - график, демонстрирующий поведение пены согласно изобретению при термическом ударе.

Фиг.12 - схематический чертеж первого воплощения (Тип 1) аэрирующего устройства изобретения, показывающий осевое сечение устройства с мембраной, установленной на поверхности внутренней вращающейся части (то есть цилиндра), и представленными на Фиг.12А и Фиг.12В увеличенными изображениями сечения зазора, показывающими компактные газовые образования на поверхности мембраны.

Фиг.13 - схематический чертеж второго воплощения (Тип II) аэрирующего устройства изобретения, показывающий осевое сечение устройства с мембраной, установленной на поверхности внешней неподвижной части (цилиндрического корпуса), и увеличенным изображением сечения зазора (Фиг.13А), показывающим газовые струйки, выбрасываемые из мембранной поры в зазор.

Фиг.14А представляет ортогональное по отношению к оси вращения сечение устройства с Фигур 12-13, демонстрируя эксцентрическое взаиморасположение вращающейся внутренней части и корпуса; Фиг.14В иллюстрирует сечение, параллельное оси вращения.

Фиг.15А показывает ортогональное по отношению к оси вращения сечение устройства с Фигур 12-13, демонстрируя концентрическое взаиморасположение вращающейся внутренней части и корпуса с закрепленной на корпусе аэрирующей мембраной и профилированной поверхностью вращающейся внутренней части (то есть цилиндра); Фиг.15В иллюстрирует сечение, параллельное оси вращения.

Фиг.16 - график функции распределения размера пузырьков воздуха qo(x) (например, распределение плотности) после дисперсионной обработки в новом мембранном устройстве В-типа II с мембраной, установленной на неподвижном корпусе.

Фиг.17 - график функции распределения размера пузырьков воздуха qo(x) (например, распределение плотности) после дисперсионной обработки в мембранном устройстве типа II при тех же условиях, что и с устройством В-типа I.

Фиг.18 - график функции распределения размера пузырьков воздуха qo(x) (например, распределение плотности) после дисперсионной обработки в обычном роторно-статорном устройстве при тех же условиях, что и с устройствами В-типа I и II.

Фиг.19 - график, демонстрирующий функциональную зависимость среднего диаметра пузырьков x50,0 (средняя величина распределения объема пузырьков, q3(x)) как функции диспергированного газа при 30 объемных долях для модельной рецептуры NDA-1, аэрированный с помощью двух различных воплощений способа: мембранного способа/устройства с мембраной, установленной на вращающемся внутреннем цилиндре (В-тип I), и мембранного способа/устройства с мембраной, закрепленной на корпусе, и вращающимся внутренним сплошным цилиндром с гладкой поверхностью (В-тип II); условия: рецептура NDA-1, зазор: 0,22 мм, число оборотов в минуту: 6250).

Фиг.20 - график, демонстрирующий функциональную зависимость среднего диаметра пузырьков x50,0 (средняя величина распределения объема пузырьков, q3(x)) как функции объемной плотности энергии (энергия, подводимая к единице объема жидкости) для непрерывной текучей жидкофазной рецептуры NMF-2 (2а и 2b сопоставимы), аэрированной двумя различными способами: обычным, с использованием роторно-статорного смесителя с входящими в зацепление штифтами, обеспечивающим поток с турбулентными характеристиками (А), и новым мембранным способом/устройством с мембраной, установленной на вращающемся внутреннем цилиндре (В-тип I).

Фиг.21 - график функции распределения размера пузырьков воздуха qo(x) (распределение плотности) после дисперсионной обработки в новом мембранном устройстве с мембраной, установленной на неподвижном корпусе, и вращающимся внутренним цилиндром с профилированной поверхностью (условия: рецептура NDA-1, зазор: 0,22 мм, число оборотов в минуту: 6250, объемная доля газа 0,5).

Осуществление изобретения

В следующем ниже описании применяется ряд определений, используемых для определения изобретения и понимания его элементов новизны.

Термин «термический удар» для целей настоящего изобретения означает изменение в состоянии пены от твердого до жидкого или полужидкого состояния или, наоборот, вызываемого нагреванием от температуры, при которой матрица является замороженной, к температуре, при которой матрица становится жидкой или полужидкой, или охлаждением от температуры, при которой матрица является жидкостью, к температуре, при которой матрица оказывается замороженной или твердой.

Термин «устойчивость к термическому удару» для целей настоящего изобретения означает способность пены сохранять стабильность, когда она подвергается одному или нескольким явлениям термических ударов. Как правило, это означает, что пена по существу сохраняет размер пузырьков и распределение размера пузырьков после воздействия термического удара, то есть пузырьки не сливаются и структура пены не ухудшается.

Настоящее изобретение относится к новой многофункциональной устойчивой пене, а также к способам изготовления такой пены и к продуктам, включающим или содержащим новую пену. Данная пена является уникальной композицией газовых пузырьков в матрице, добавление к которой некоторых дополнительных компонентов приводит к новой и уникальной ламеллярной кейдж-структуре, способствующей стабилизации пузырьков в пене.

В зависимости от желательного применения пены могут использоваться пузырьки, приготовленные из любого газа. Для большинства применений газовые пузырьки готовятся из воздуха, но, если желательно, газ может быть любым, являющимся инертным или по меньшей мере нереакционноспособным по отношению к жидкости матрицы и к предполагаемым для включения в матрицу или пену компонентам. Обычно предпочитаются, например, азот, кислород, аргон, двуокись азота или их смеси, хотя для отдельных применений пены могут использоваться водород, гелий или другие подобные газы. Мелкие пузырьки пены присутствуют в жидкой матрице, содержащей некоторые полезные добавки, которые поддерживают и сохраняют структуру пены, невзирая на воздействие различных температур в пределах от тех, которые вызывают замораживание матрицы, до тех, которые вызывают ее нагревание лишь чуть ниже точки кипения матрицы.

Жидкость, используемая для получения матрицы пены, может также широко изменяться в зависимости от желательного типа пены и ее конечного применения. Самой широко распространенной и удобной для этих целей жидкостью является вода, хотя может использоваться и любая другая жидкость, которая является полярной и нереакционноспособной по отношению к газовым пузырькам и составным частям матрицы. Поскольку основным применением пены должна быть сфера потребления, газ и жидкость должны быть нетоксичными для потребления человеком.

Матрица обычно содержит жидкость и включает структурирующий агент, который образует ламеллярную или пузырьковую кейдж-структуру без образования геля, придающего пене резинистую консистенцию. Ламеллярная кейдж-структура захватывает по меньшей мере существенную часть газовых пузырьков и жидкой матрицы с тем, чтобы удерживать пузырьки газа и жидкость в достаточно плотной структуре, которая по существу предотвращает дренаж жидкой матрицы и слияние и расслоение пузырьков газа для обеспечения стабильности пены даже в случаях, когда пена подвергается многократным термическим ударам.

Выражение «по существу предотвращает дренаж» для целей настоящего изобретения означает, что из пены при выдерживании ее в контейнере в течение 24 часов при температуре окружающей среды вытекает не более 5% жидкости. Также выражение «по существу сохраняет стабильность» означает, что пена может быть подвергнута одному или большему количеству резких температурных колебаний в форме термического удара без утраты своей структуры. Это означает, что пена может быть заморожена, расплавлена или перетоплена с сохранением своей структуры. Например, для продукта в виде мороженого, которое является предпочтительным воплощением изобретения, это означает, что продукт может подвергаться замораживанию и повторному замораживанию без образования кристаллов льда таких размеров, которые могли бы придавать продукту неприятные качества.

Жидкая матрица предпочтительно содержит полярную жидкость, газ является азотом, кислородом, аргоном, двуокисью азота или их смесями, газовые пузырьки имеют достаточно малый средний диаметр и расположение в ламеллярной кейдж-структуре достаточно тесное, чтобы при воздействии на пену температур ниже температуры замерзания жидкой матрицы препятствовать образованию в жидкой матрице замороженных кристаллов со средними диаметрами Х50,0 в 50 мкм или более. Предпочтительно жидкая матрица содержит воду, газ является воздухом, газовые пузырьки имеют средний диаметр Х50,0, составляющий менее 30 мкм, и располагаются с промежутками менее 30 мкм, а пена имеет величину коэффициента распределения пузырьков по диаметрам Х90,0/Х10,0 менее 5. Более предпочтительно газовые пузырьки имеют средний диаметр Х50,0, составляющий менее 15 мкм, и расположены с промежутками менее 15 мкм, а пена имеет коэффициент распределения пузырьков по диаметрам Х90,0/Х10,0 менее 3,5 и, более конкретно, между 2 и 3.

Подходящий структурирующий агент, как правило, содержит амфифильное соединение или материал, который включает гидрофобные и набухающие гидрофильные участки, которые образуют ламеллярную или пузырьковую кейдж-структуру. Структурирующий агент часто явля