Крепежный узел с полной фиксацией и автоматическим центрированием соединительного шкворня полуприцепа в железнодорожном вагоне

Иллюстрации

Показать всеНастоящее изобретение относится к перевозке полуприцепов на железнодорожных вагонах. Крепежный узел (1) с полным автоматическим центрированием и с автоматической фиксацией соединительного шкворня с желобком полуприцепа содержит съемную верхнюю часть (6), которая устанавливается и фиксируется на соединительном шкворне, корзину (8) с принимающим объемом (9) для съемной верхней части (6) и с откидными подвижными элементами для автоматического центрирования. Съемная верхняя часть (6) содержит запорный механизм, который взаимодействует с желобком соединительного шкворня, и боковую удерживающую полость, в которую входит конец откидного подвижного элемента для удержания, когда съемная верхняя часть (6) размещается в принимающем объеме (9) корзины (8). Корзина содержит средства фиксации откидных подвижных элементов в опущенном положении в удерживающей полости, средства разблокирования соединительного шкворня, позволяющие высвобождение соединительного шкворня из съемной верхней части (6), средства возврата (84) откидных подвижных элементов в неопущенное положение в боковой удерживающей полости, в результате чего возможно извлечение съемной верхней части (6) из корзины (8). Достигается повышение безопасности при использовании устройства. 23 з.п. ф-лы, 44 ил.

Реферат

Настоящее изобретение относится к автоматическому крепежному узлу, обеспечивающему самоцентрирование и полную фиксацию в трех плоскостях соединительного шкворня полуприцепа в перевозящем его железнодорожном вагоне.

Точнее изобретение относится к устройству с визуальным контролем автоматического центрирования и полной фиксации, которое является доступным с обеих сторон вагона.

Из экономических соображений и для разгрузки автомагистралей в настоящее время предпринимаются попытки осуществить перевозку дорожных транспортных средств, а именно грузовиков и их прицепов или полуприцепов, на специальных железнодорожных вагонах.

Настоящее изобретение относится, в частности, к перевозке полуприцепов на таких железнодорожных вагонах.

Для повышения рентабельности полуприцепы перевозятся предпочтительно отдельно и без тягачей.

Перевозка в вагонах полуприцепов требует довольно точных, быстрых и практичных способов их размещения, равно как и крепежных средств простых, высоконадежных и легких в применении, обеспечивающих безопасность как при погрузке на станции, так и на остальных фазах перевозки.

При перевозке на железнодорожных вагонах полуприцепы имеют довольно значительную выступающую вперед массу, которая должна иметь соответствующую опору и быть соответственно закреплена для предотвращения повреждений при транспортировке.

Кроме того, должно проводиться боковое центрирование, чтобы удостоверится, что полуприцепы находятся в пределах габаритов железнодорожного вагона. При этом центрирование должно сохраняться на протяжении транспортировки.

На всех стандартных полуприцепах в передней части установлены соединительные шкворни, предназначенные, в случае движения по дороге, для вставки разъемным способом в держатель, называемый седлом тягача, и формирования поворотного шарнирного соединения.

Стандартный и свободный соединительный шкворень, в отсутствие тягача, при железнодорожной перевозке представляет собой преимущественную область крепления для полуприцепа.

Исходя из сказанного выше безопасная система блокировки полуприцепов с самоцентрированием и визуальным контролем их соединительных шкворней полностью отвечает поставленным задачам.

Для этого заявителем был изобретен и сконструирован узел держателя с самоцентрированием, который, однако, осуществляет лишь продольную и боковую фиксацию соединительного шкворня.

Это изобретение описано во французском патенте, опубликованном под № FR 2884211.

Требования безопасности, среди которых риск подъема или опрокидывания, вызванные воздействием потока ветра на корпус полуприцепа, привели к необходимости дополнительной блокировки в вертикальном направлении, обладающей значительной прочностью.

Целью данного изобретения является решение указанной выше проблемы и представление дополнительных преимуществ.

Для этого обеспечивается не только самоцентрирование с продольной и боковой фиксацией, но и блокировка при движениях в вертикальном направлении, более конкретно при перемещениях сближения и удаления относительно плоскости вагона во время движения, а также во время стоянок на остановках.

Требования, связанные с транспортировкой, а именно центрирование, соответствие габаритам железнодорожного вагона, и другие требования, изложенные в предыдущей заявке, будут также выполнены.

Также возможно знать положение соединительного шкворня относительно неподвижного ориентира.

Кроме того, изобретение имеет множество дополнительных преимуществ в областях безопасности, быстроты и легкости маневрирования.

Действительно из экономических соображений процесс погрузки и выгрузки каждого полуприцепа должен быть быстрым и требовать лишь незначительного человеческого вмешательства.

Для этого изобретение относится к блокирующему узлу, обеспечивающему самоцентрирование и полную фиксацию соединительного шкворня полуприцепа в железнодорожном вагоне.

Узел содержит крышку или съемную верхнюю часть с самоблокировкой и полной фиксацией при установке на соединительном шкворне полуприцепа и принимающее основание или корзину с автоматическим центрированием для удержания и полной фиксации соединительного шкворня.

Принимающее основание содержит принимающие элементы визуального контроля автоматического центрирования и фиксации для указания точного места шкворня в зафиксированном положении относительно неподвижного ориентира, при этом данное принимающее основание приводится в действие посредством подъема.

Более подробно в изобретении рассматривается крепежный узел с полной фиксацией, автоматическим центрированием и автоматической фиксацией соединительного шкворня, содержащего желобок, полуприцепа, содержащий съемную верхнюю часть, которая устанавливается и фиксируется на соединительном шкворне, корзину с принимающим объемом для съемной верхней части и с откидными подвижными элементами.

Согласно изобретению съемная верхняя часть содержит:

- запорный механизм, который взаимодействует с желобком соединительного шкворня,

- боковую удерживающую полость, в которую входит конец откидного подвижного элемента для удержания, когда съемная верхняя часть размещается в принимающем объеме корзины;

причем корзина содержит:

- средства фиксации откидных подвижных элементов в опущенном положении в удерживающей полости,

- средства разблокирования соединительного шкворня, позволяющие высвобождение соединительного шкворня из съемной верхней части,

- средства возврата откидных подвижных элементов в неопущенное положение в боковой удерживающей полости, в результате чего возможно извлечение съемной верхней части из корзины.

Также корзина может включать детектор, который показывает соприкосновение с обратной поверхностью полуприцепа.

Благодаря данному крепежному узлу доступно быстрое, практичное и безопасное выполнение любых операций погрузки и разгрузки.

Таким образом, когда полуприцеп находится в положении для транспортировки в вагоне, достаточно поместить съемную верхнюю часть в разомкнутом состоянии на соединительный шкворень и зафиксировать ее на круговом желобке шкворня, чтобы обеспечить ее продольную фиксацию по отношению к шкворню.

Простое взаимное или относительное движение вертикальной опоры или корзины относительно соединительного шкворня, с надетой верхней съемной частью, вызывает автоматическое центрирование с помощью сходящихся наклонных плоскостей, достаточное для полного проникновения верха в принимающий объем корзины.

Боковое блокирование съемной верхней части производится жестким закреплением в принимающем объеме корзины, другими словами, опорой боковых поверхностей съемной верхней части на откидные подвижные элементы корзины, которые расположены с обеих сторон принимающего объема.

Продольное блокирование производится посредством опоры съемной верхней части на откидные подвижные элементы корзины, находящиеся в поднятом положении, впереди и сзади съемной верхней части, установленной в принимающем объеме корзины.

Наконец, вертикальное блокирование осуществляется посредством блокировки съемной верхней части посредством откидных подвижных элементов, входящих в боковые удерживающие полости съемной верхней части и зафиксированных блокированием.

Таким образом, можно обеспечить высокий уровень безопасности при перевозке, так как выполняется фиксация относительно трех плоскостей.

Помимо преимуществ, относящихся к полной фиксации соединительного шкворня и придающих дополнительную безопасность, следует упомянуть различные дополнительные преимущества, а именно:

- Запирание является положительным, поскольку возврат осуществляется к положению блокировки.

- При выгрузке полуприцепа соединительный шкворень освобождается от съемной верхней части, что делает его сразу же пригодным к использованию для соединения с седлом тягача для выгрузки полуприцепа.

- Для любых перемещений подвижных частей применяется экологически чистый вид энергии - сжатый воздух.

Средство блокировки откидных подвижных элементов в опущенном положении предпочтительно имеет два положения: положение запирания при блокировании и разблокированное положение. В целях безопасной эксплуатации разблокированное положение может предпочтительно способствовать автоматическому высвобождению откидных подвижных элементов под действием внешней силы при извлечении съемной верхней части.

В соответствий с предпочтительным вариантом осуществления изобретения средство блокировки откидных подвижных элементов в опущенном положении, установленных в корзине, содержит для каждого откидного подвижного элемента поворотные фиксирующие рычаги с крючком, которые позволяют блокировать нижний конец соответствующего откидывающегося подвижного элемента.

В одном из вариантов осуществления изобретения средство блокировки дополнительно содержит фиксирующий палец для каждого из поворотных фиксирующих рычагов, при этом блокировка и разблокировка их осуществляется посредством отпускания фиксирующего пальца.

Передний нижний конец откидного подвижного элемента и паз поворотного фиксирующего рычага могут иметь и другие дополнительные формы, позволяющие автоматическое разъединение, после разблокирования посредством перемещения фиксирующего пальца.

Другие признаки и преимущества изобретения будут очевидны из дальнейшего описания, приведенного в качестве примера с графическим материалом, на котором:

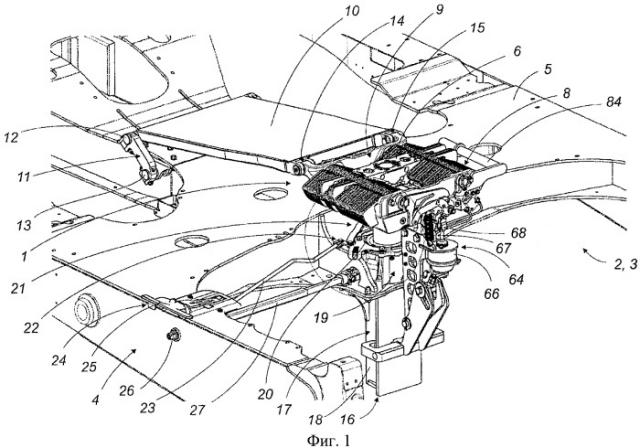

На фиг.1 изображен общий вид предлагаемого крепежного узла, установленного на железнодорожном вагоне, представленном в упрощенном виде;

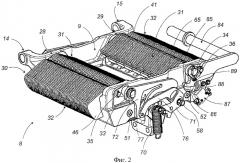

На фиг.2 изображен общий вид спереди корзины без съемной верхней части;

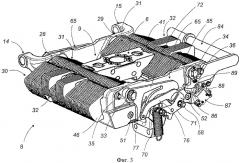

На фиг.3 изображен вид, подобный виду на фиг.2 со съемной верхней частью, вставленной в принимающий объем, и положением пластин, отображающим ее наличие;

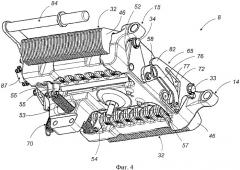

На фиг.4 изображен общий вид снизу корзины;

На фиг.5 изображен вид корзины снизу;

На фиг.6 изображен вид корзины сбоку;

На фиг.7 изображен вид спереди корзины;

На фиг.8 изображен покомпонентный общий вид сверху съемной верхней части и плунжеров;

На фиг.9 изображен покомпонентный общий вид снизу съемной верхней части и плунжеров;

На фиг.10 изображен общий вид снизу съемной верхней части с регулировочной пластиной, отделенной от нижней части съемной верхней части;

На фиг.11 изображен общий вид плунжера и шарика в его крайних положениях;

На фиг.12 и 13 изображены вид в разрезе и вид снизу съемной верхней части, демонстрирующие шариковый запорный механизм в запертом положении;

На фиг.14 и 15 изображены виды съемной верхней части, подобные видам фиг.12 и 13, демонстрирующие шариковый запорный механизм в разомкнутом положении;

На фиг.16-29 изображены примеры функционирования, вид спереди - фиг.16-20, 22, 27 и 29, поперечное сечение - фиг.21, 23-26 и 28,

соответственно на фиг.16-23 изображено фиксирование и центрирование в корзине соединительного шкворня со съемной верхней частью, а именно

На фиг.16 изображено положение над корзиной соединительного шкворня со съемной верхней частью;;

На фиг.17 изображено поднятие детектора;

На фиг.18 изображен подъем корзины до контакта детектором;

На фиг.19 изображено опускание корзины до заданной высоты;

На фиг.20 изображено опускание детектора;

На фиг.21 изображено начало опускания в корзину отцентрированного соединительного шкворня со съемной верхней частью;

На фиг.22 и 23 изображен отцентрированный и закрепленный соединительный шкворень со съемной верхней частью в корзине в транспортном положении;

соответственно на фиг.24 и 25 изображено высвобождение соединительного шкворня перед выгрузкой полуприцепа, а именно

На фиг.24 изображено воздействие створок на регулировочную пластину, высвобождающую стопорный шариковый механизм съемной верхней части;

На фиг.25 изображено поднятие соединительного шкворня;

соответственно на фиг.26-29 изображено отсоединение съемной верхней части перед его извлечением, а именно:

На фиг.26 и 27 изображена съемная верхняя часть, заблокированная в корзине, рычаг в горизонтальном положении;

На фиг.28 и 29 изображено приведение в движение рычага, вызывающего высвобождение и откидывание пластин с одной стороны корзины, в результате чего возможно наклонное извлечение корзины;

На фиг.30 и 31 изображен частичный схематический вид, показывающий высвобождение съемной верхней части перед ее извлечением в соответствии с другим вариантом осуществления изобретения, в котором движение рычага передается на обе стороны корзины, вызывая высвобождение и откидывание пластин на обеих сторонах корзины, позволяющее прямое извлечение съемной верхней части;

На фиг.32-35 изображен продольный разрез фиг.32 и 33 и подробные виды, соответствующие фиг.34 и 35, которые в свою очередь соответствуют функционированию защитного устройства, позволяющего высвобождение соединительного шкворня без предварительного отсоединения съемной верхней части;

На фиг.36-41 изображены подробные виды, показывающие различные положения фиксирующего рычага и пластин при извлечении съемной верхней части, которая остается в запертом положении на соединительном шкворне;

На фиг.42-44 изображены схематические виды, показывающие способ выполнения ограниченного свободного пространства для перемещения между осью вращения и установленными на ней пластинами;

Фиг.42-44 иллюстрируют два крайних положения, а фиг.43 - промежуточное положение.

Крепежный узел с самоцентрированием и полной фиксацией в направлении трех осей применим к соединительному шкворню полуприцепа, однако возможно его применение к другим частям транспортного средства или другим мелким или крупным грузам, перевозимым в вагонах.

Как изображено на фиг.1, крепежный узел 1 с полной фиксацией предназначен для установки на краю единицы железнодорожного подвижного состава 2, например вагона 3.

Например, это может быть вагон 3 с двумя двухосными тележками 4, подвижная часть которых состоит из двух осей, установленных на двухосной тележке с возможностью вращения. В соответствии с вариантом осуществления единица железнодорожного подвижного состава может выполняться с кузовом или без. Это может быть концевая или передняя площадка плоской конструкции или платформы 5, как показано на фиг.1.

Одновременно, изобретение относится к отдельной области, а именно к области смешанных перевозок - автомобильный транспорт/железнодорожный транспорт, когда автотранспортные средства загружают в вагоны для железнодорожной перевозки на длинные расстояния.

Настоящее изобретение, в частности, относится к креплению и полной фиксации соединительного шкворня полуприцепа, перевозимого в вагоне.

Крепежный узел 1, согласно изобретению, содержит, с одной стороны, кожух или съемную верхнюю часть 6, которая устанавливается на соединительном шкворне 7 полуприцепа, а с другой стороны, корзину 8 для установки съемной верхней части 6 в принимающий объем 9, имеющий в целом V-обазный профиль, для полной фиксации в трех плоскостях соединительного шкворня 7 при перевозке полуприцепа на единице железнодорожного подвижного состава 2.

Также могут быть выполнены разнообразные дополнительные приспособления для поддержки, контроля и блокировки, некоторые примеры которых уже были описаны в предыдущем французском патенте FR №2884211.

Чтобы подавить крутящие моменты вокруг продольной оси и оси рысканья, корзина 8 шарнирно крепиться к продольной соединительной плите 10, которая опирается на двухосную тележку 4, что позволяет придать тележке 8 устойчивость относительно продольной оси.

Соединительная плита 10 шарнирно крепится возле своего заднего торца к структуре двухосной тележки, например, через промежуточную подвижную пластину 11, устанавливаемую с каждой стороны длинных боковых сторон плиты и присоединенную к соединительной плите 10 и структуре двухосной тележки 4 через шарниры 12 и 13 соответственно.

Кроме того, соединительная плита 10 передним концом шарнирно соединяется с задней рамой корзины 8 с помощью двух симметричных шарнирных соединений 14 и 15, которые функционируют как шарнир, например, в виде вилки, которая принимает оба конца соединительной плиты, а весь шарнирный узел пересекается осью вращения.

Структура шарнирных соединений корзины 8 совместно со структурой двухосной тележки 4 позволяет соединительной плите 10 осуществлять вертикальные и горизонтальные перемещения относительно вагона 3, достаточные для того, чтобы позволить опускаться и подниматься корзине 8.

Как изображено на фиг.1, нижний конец корзины 8 крепиться к подъемному устройству 16, задачей которого является вертикальное перемещение корзины 8, движение вверх и вниз.

Подъемное устройство 16, например винтовой домкрат, может управляться электрическим двигателем или гидроприводом.

Далее будет описываться предпочтительный вариант осуществления подъемного устройства 16, который позволяет поднимать корзину 8 в необходимое положение, соответствующее размерам полуприцепа, для автоматического центрирования, фиксации и удержания всей системы при перевозке, и который также осуществляет продольную поддержку корпуса корзины 8.

Представленное подъемное устройство 16 состоит из винтового домкрата 17 с боковым приводом, головка которого входит в зацепление с нижним краем корзины, так сказать, с обратной стороной ее корпуса.

Винт винтового домкрата 17 находится в вертикальной опоре 18 типа колонны или столба, установленного в днище вагона. Вертикальная опора 18 имеет в верхней части кожух 19, в котором установлено исполнительное устройство, например двигатель с храповым колесом 20. Храповое колесо 20 входит в состав стопорного механизма блокировки 21, который позволяет блокировать стопор в выбранном положении при помощи шарнирного узла 22, который установлен на одной из сторон вагона и приводится посредством тяги 23, идущей к стойке управления 24 с откидной ручкой 25, при этом стойка крепится на верхней грани соответствующей детали двухосной тележки 4.

Положение откидной ручки 25 стойки управления 24 указывает на состояние, в котором находится механизм блокировки 21 подъемного винта винтового домкрата 17. На данном уровне сбоку вагона находится механизм отбора мощности 26 для исполнительного устройства, например двигателя, с которым он соединяется через шарнирный механический привод 27, например карданный шарнир.

Из соображений удобства использования допускается также установить двусторонний механически привод, то есть расположенный симметрично на каждой стороне вагона.

Приведение в действие домкрата 17 производится или посредством портативного внешнего привода с выходным валом, который выполнен с возможностью сцепления или стыковки с концом механического привода, выступающего в качестве механизма отбора мощности 26, или вручную посредством ключа или рукоятки.

Корзина 8 устанавливается шарнирно, например, через шаровой шарнир, на конце вертикальной опоры 18, содержащей винт подъемного устройства 16.

Корзина 8 представляет собой принимающий каркас, в котором размещаются с каждой стороны по ряду 28, 29 откидных подвижных элементов 30.

Предпочтительно корзина 8 установлена, как изображено на фиг.1, а именно ряды 28 и 29 откидных подвижных элементов 30 ориентированы в продольном направлении конструкции вагона 3. Между рядами 28 и 29 находится принимающее промежуточное пространство, называемое принимающим объемом 9.

Откидные элементы 30 могут быть выполнены в виде цельной детали, каждый из них устанавливается на оси вращения, или же могут, как изображено, состоять из двух вращающихся деталей пластины 31 и балансира 32.

При значительном движении качания откидные элементы 30 разъединяются предпочтительно на две различные детали, чтобы их движение качания не ограничивалось упором в раму корзины.

Пластины 31 расположены вдоль принимающего объема 9 корзины 8, а балансиры 32 расположены вне принимающего объема 9, при этом каждый из них связан через контакт качания с соответствующей пластиной 31, для выполнения функций балансира и визуального контроля.

Каждый из откидных подвижных элементов 30 размещен с возможностью вращения на оси вращения. В представленном варианте осуществления на каждой из сторон существует ось вращения, соответственно 33 и 34, для каждого ряда пластин 31 и отдельная ось вращения, соответственно 35 и 36, для каждого ряда балансиров 32.

Пластины 31 присоединяются к главной оси вращения 33 или 34 посредством отверстия 37. Форма отверстия 37 соответствует форме главной оси вращения 33 или 34 и допускает относительно свободное вращательное движение, другими словами, не увлекающее за собой, в секторе угла и вызывающее увлечение за собой пластин 31 на этой оси, по меньшей мере, в другом секторе угла, как изображено на фиг.42-44 и будет объясняться далее.

Пластины 31 или, если обобщить, передние части откидных подвижных элементов 30 предпочтительно имеют форму с двумя выступающими концами, верхним 38 и нижним 39. Преимущественно верхний конец 38 имеет закругленный профиль, а другой нижний конец 39 выполнен с острием 40 на конце.

Верхнее ребро 41 каждого верхнего конца 38 представляет собой в целом плоское ребро, служащее наклонной плоскостью для автоматического центрирования одной из наклоненных сторон 42 или 43 корпуса съемной верхней части 6, а именно наклонной плоскостью скольжения в направлении днища принимающего объема 9 корзины 8.

Тем не менее, каждая пластина 31 имеет заднее боковое ребро, служащее поверхностью контакта с выступающей частью 45 балансира 32 для визуального контроля. Нажатие на пластину 31 вызывает перемещение вверх соответствующего балансира 32 визуального контроля посредством скользящего контакта ребро о ребро, в результате чего балансир 32 визуального контроля занимает верхнее положение, отражающее нижнее положение передней части соответствующей пластины 31.

Каждый балансир 32 служит также противовесом соответствующей пластине 31, так что автоматически возвращает пластину в изначальное положение покоя.

Каждый балансир 32 содержит выступающий плоский элемент 46, служащий противовесом, возвращающим к центру корзины 8 посредством выступающей части 45, направленной вниз от ее оси вращения 35 или 36, при этом ее переднее ребро 47 взаимодействует с задним ребром 44 пластины 31 для передачи движения качания.

Количество балансиров 32 соответствует количеству пластин 31.

Стопорное устройство удерживает пластины 31 слегка приподнятыми вверх. Это положение пластин соответствует удержанию съемной верхней части 6 в корзине 8.

Стопорное устройство пластин может быть выполнено цельным и неподвижным, а также может входить в состав структуры корзины 8 в базовой модели.

Альтернативно, в более безопасной версии, выполнен поворотный фиксирующий рычаг 48 для каждой из пластин 31, предпочтительно плоский с головкой в целом в форме молотка, которая взаимодействует с нижним концом 39, имеющим острие 40 на конце, пластины 31 для ее блокировки в положении удержания.

Для этого задняя поверхность головки каждого фиксирующего рычага 48 выполнена в виде крючка 49, образующего принимающий паз 50, в который заходит при временной блокировке нижний конец 39 соответствующей пластины 31.

Плоские поворотные фиксирующие рычаги 48 с крючком 49, установленные на оси вращения 51 и 52, возвращаются в положение блокировки посредством обычной соединяющей пружины 53. Пружина 53 обеспечивает гибкое соединение, возвращающее к блокировке, между двух осей 51 и 52 фиксирующих рычагов 48, например, посредством плеча 54 или 55 с каждой стороны, которые прикреплены к соответствующей оси вращения 51 или 52 фиксирующих рычагов 48.

Согласно представленному варианту, каждый фиксирующий рычаг 48 фиксируется в положении блокировки фиксирующим пальцем 56, посаженным жестко на ось вращения 57 или 58 освобождающих створок 59. Каждый фиксирующий палец 56 взаимодействует с двумя наклонными плоскостями на нижнем ребре 60 рычага 48, которые при схождении образуют выемку 61 и имеют, например, с одной стороны зуб 62. Каждый фиксирующий палец 56 взаимодействует с подобным устройством нижнего ребра 60 рычага 48, что позволяет фиксировать конкретный поворотный рычаг 48 посредством его установки в выемку 61.

Фиксация рычага 48, а следовательно, блокирование и удержание съемной верхней части 6 в принимающем объеме 9 выполняется на протяжении всей перевозки.

Фиксация прерывается на короткое время при извлечении соединительного шкворня 7 и при извлечении съемной верхней части 6.

В представленном варианте осуществления количество поворотных рычагов 48 и фиксирующих пальцев 56 равно количеству пластин 31.

Тем не менее, возможен другой вариант осуществления, в котором для каждого из рядов 28 или 29 можно выполнять блокировку всех пластин 31 конкретного ряда одним цельным поворотным рычагом 48. В подобном случае отпадает необходимость наличия фиксирующего пальца на каждой пластине 31.

Оси вращения 57 и 58, несущие фиксирующие пальцы 56, являются также осями вращения освобождающих створок 59. Освобождающие створки 59 являются, например, двумя прямоугольными плоскостями с гладкими краями, расположенными напротив друг друга, или с зубцами, входящими друг в друга. В опущенном положении они занимают нижнее пространство принимающего объема 9 съемной верхней части 6 между двух рядов 28 и 29 откидных подвижных элементов 30 и действуют при повороте вверх.

Как будет пояснено ниже, основанием присутствия створок 59 является приведение в действие высвобождения механизма соединительного шкворня 7 посредством нажатия регулировочной пластины 63 съемной верхней части 6, когда она находится в корзине 8.

Крепежный узел 1 в соответствии с данным изобретением дополнительно содержит еще и боковой привод 64, например пневматический, который приводит в движение освобождающие створки 59 и соединительный шкворень 7.

Привод 64 предпочтительно является приводом двойного назначения, он приводит в движение освобождающие створки 59 на первом участке своего хода и детектор 65 на втором участке своего хода.

Представленный привод 64 состоит из пневматического бака 66, штока 67 и вилки 68. Вилка шарнирно соединяется с двойным механизмом опрокидывания 69 с плавным возвратом в положение покоя посредством пружины 70, верхний край которой соединен с опорным рычагом 71.

Механизм опрокидывания 69 содержит контактный кулачок 72 и устройство управления вращением осей 57, 58 освобождающих створок 59.

Ось вращения 57 и 58 освобождающих створок 59 приводятся во вращательное движение концом привода 64, который шарнирно присоединен с опорным рычагом 71 между его концами, например, один из которых имеет форму крюка, к которому прикрепляется конец возвратной пружины 70, а второй конец соединяется с одной из осей вращения 58 освобождающих створок 59.

В представленном варианте осуществления, вращается только одна ось 58 из двух осей вращения 57 и 58 освобождающих створок 59. Ось 58 соединена своим ведущим концом к устройству соединения движения 73. Оно состоит из двух частей 74 и 75, выполненных в виде зубчатых секторов, которые входят в зацепление друг с другом для передачи движения на ведомую ось 57 (фиг.7, 30 и 31).

Управляющий кулачком качающийся рычаг 76 установлен на оси 58, посредством которой происходит приведение в действие. Он приводит в действие детектор 65. Он содержит контактный кулачок 72, вращающийся вокруг оси 33 вращения пластин 31. Контактный кулачок 72 имеет просвет 77, выполненный из двух сегментов 78 и 79, пересекающихся под углом 80 и образующих две стороны тупого угла с верхним ребром 81 в виде круговой арки.

Верхний конец контактного кулачка 72 имеет закругленную форму для формирования поверхности скользящего контакта с нижней поверхностью полуприцепа 83.

В нижнем положении контактного кулачка 72 первый сегмент 78 просвета 77 находится в почти вертикальном положении. Понятно, что первая часть движения поворота вверх рычага 76 не оказывает влияния на движение вверх кулачка 72. Первый угловой сектор вращения оси применяется для придания вращательного движения освобождающим створкам 59, которым требуется угол менее чем 45° для управления открытием и приведением в действие высвобождения запорного механизма соединительного шкворня 7, заблокированного внутри съемной верхней части 6.

Кулачок 72 детектора 65 поднимается начиная из зоны угла 80 просвета 77. Он поднимается до верхнего положения - положения, в котором он входит в контакт своим закругленным концом 82 с нижней поверхностью рамы полуприцепа 83, с целью фиксирования корзины 8 в определенном вертикальном положении.

В соответствии с данным изобретением существует средство возврата откидных подвижных элементов 30 в неопущенное положение. Имеется в виду ручной рычаг 84, возвращающий откидные подвижные элементы 30, а именно ручной рычаг 84, возвращающий пластины 31 в начальное положение. Рычаг имеет изгиб и жестко соединен с концом одной из осей вращения 34 пластин 31.

Он имеет конец 85, например, в виде крючка, нижнее ребро которого представляет устройство соединения через наклонную площадку 86 с остальным рычагом. Конец 85 взаимодействует с концевым выключателем 87 с роликовым бегунком 88, который движется по нижнему ребру 89 рычага 84, а потом по ребру наклонной площадки 86 для переключения из одного положения в другое, для того, чтобы пневматический привод 64 не находился под давлением.

Поднятие ручного рычага 84 приводит ось вращения 34 пластин 31 в положение приведения в движение, при этом пластины 31 ряда 29 опускаются и остаются в нижнем положении.

Далее рассмотрим подробно съемную верхнюю часть 6, которая монтируется на соединительном шкворне 7 полуприцепа.

Съемная верхняя часть 6 - деталь, с общей формой в виде усеченной пирамиды. Она содержит центральную цилиндрическую полость 90, которая предназначена для размещения в ней свободного конца соединительного шкворня 7 полуприцепа и содержит запорный механизм, который сообщается с желобком соединительного шкворня 7.

На каждой из наклонных боковых сторон 42, 43 корпуса съемной верхней части 6 имеются удерживающие полости 91 и 92 соответственно, расширяющиеся, например, к центру. Полость 91, 92 ограничена с трех сторон, а нижняя поперечная сторона 93, 94 имеет скошенную кромку пирамидальной формы. Верхняя поперечная сторона предпочтительно не содержит выступов, при этом на верхней поверхности 97 съемной верхней части 6 с каждого бока выполнены смежные проемы 95, 96 в виде рукоятки для переноса вручную съемной верхней части.

Нижняя поперечная сторона 93, 94 каждой боковой полости 91, 92 предпочтительно переходит в направленные вниз удерживающие поверхности 100, 101, которые служат опорой концу 38 откидных подвижных элементов 30, а в частности пластинам 31, при удерживании съемной верхней части 6 внутри корзины 8 во время транспортировки.

Также съемная верхняя часть 6 может иметь в различных местах выемки для уменьшения веса.

Съемная верхняя часть 6 имеет большую верхнюю поверхность 97, направленную к нижней поверхности 83 полуприцепа, и меньшую нижнюю поверхность 102, ограничивающую объем, в котором находится регулировочная пластина 63, выполненная с возможностью перемещения к меньшей нижней поверхности 102 и возможностью возврата к ней.

В представленном варианте запорный механизм съемной верхней части 6 содержит множество единичных запорных механизмов 104, размещенных во множестве отверстий 103, выполненных концентрично по периферии вокруг центральной цилиндрической полости 90, в которой устанавливается соединительный шкворень 7.

Отверстия 103 через боковые отверстия 105, предпочтительно круглой формы, соединяются с центральной цилиндрической полостью 90. Боковые отверстия 105 служат для частичного выхода блокировочных элементов 106, которые, когда выступают в центральную полость 90, проходят в периферийный желобок 107 соединительного шкворня 7 полуприцепа для его вертикальной фиксации.

В соответствии с базовым вариантом блокировочными элементами 106 являются стопорные шарики 108, предпочтительно стальные, которые удерживаются в каждом плунжере 109, подвижном вдоль части соответствующего отверстия 103. Шарики 108 выполнены с возможностью выступать в центральную цилиндрическую полость 90 через круговые боковые отверстия 105, для того чтобы обеспечить запирание. Разумеется, что диаметр каждого бокового отверстия 105 меньше диаметра стопорных шариков 108, во избежание их полного выхода.

Каждый запорный механизм 104 имеет плунжер 109, установленный в отверстии 103 с упругим обратным ходом вниз, для того, чтобы выступать вниз из нижней поверхности 102 съемной верхней части 6 в положении запирания, отпирание осуществляется поднятием вверх плунжеров 109.

Упругий обратный ход осуществляется, например, посредством пружины сжатия 110, возвращающей плунжер 109 к колпачку 111, например, содержащему резьбу, которая завинчивается на конце отверстия 103, и полость, которая служит гнездом для конца пружины 110. Снабженный резьбой колпачок 111 способствует регулировке давления пружины сжатия 110, которая упруго толкает вниз каждый плунжер, другими словами, к регулировочной пластине 63, в которую они упираются.

Перемещение регулировочной пластины 63 к меньшей нижней поверхности 102 вызывает возврат плунжеров 109 и освобождение соединительного шкворня 7 посредством разблокирования запорных механизмов 104.

Каждый плунжер 109, опирающийся на стопорный шарик 108, имеет необходимую форму для воздействия на стопорный шарик 108, частично выступающий из бокового отверстия 105 за счет перемещения вниз под действием пружины сжатия 110.

Для этого корпус каждого плунжера 109 выполнен в целом в виде цилиндра и имеет, для перемещения стопорного шарика 108, полость в виде желоба 112 в нижней части, а в верхней части в виде восходящей наклонной плоскости к раковине 113, принимающей стопорный шарик 108 в запертом положении.

Раковина 113 является полостью в форме сферического купола, образующего опорную поверхность и имеющего размер и глубину, позволяющие каждому шарику 108 удерживаться в выступающем положении запирания через боковое отверстие 105 для вхождения выступающей частью в периферийный желобок 107 соединительного шкворня 7 полуприцепа.

В положение запирания плунжер 109 направляется вниз пружиной сжатия 110, а регулировочная пластина 63 образует одну непрерывную плоскость со съемной верхней частью 6, другими словами, находится в замкнутом положении.

Каждая полость в виде желоба 112 выполнена с возможностью размещения стопорного шарика 108, выступающего в большей или меньшей степени из каждого бокового отверстия 105, перед которым перемещается полость в виде желоба 112, чтобы принудить под действием пружины сжатия 110 шарик 108 выступать через боковое отверстие 105,

Существуют два заметных положения каждого шарика 108 вдоль длины полости в виде желоба 112 в соответствии с верхним или нижним положением плунжера 109. Первое является убранным положением, когда шарик 108 находится в глубине желоба. Это положение соответствует выходу каждого шарика 108 из периферийного желобка 107 соединительного шкворня 7, в результате чего становится доступным его извлечение. Это разомкнутое положение, называемое также положением высвобождения. Для этого полость в виде желоба 112 имеет достаточную глубину для удержания шарика 108 на расстоянии от бокового отверстия 105, т.е. в разомкнутом положении.

Это положение достигается, когда регулировочная пластина 36 перемещается в направлении вовнутрь съемной верхней части 6 посредством внешнего воздействия, что возвращает плунжера 109 в верхнее положение и сжимает пружины сжатия 110. Это положение соответствует положению, позволяющему установить съемную верхнюю часть 6 на соединительный шкворень 7 полуприцепа и снять съемную верхнюю часть 6 с соединительного шкворня 7 при выгрузке полуприцепа.

Другое положение, когда шарик 108 находится в верхнем части полости в виде желоба 112, в котором шарик выступает через боковое запорное отверстие 105. Это положение является запорным положением, при этом каждый шарик 108 частично входит в периферийный желобок