Способ уменьшения усадки протектора во время вулканизации

Иллюстрации

Показать всеПредложен способ образования шины с новым протектором. Согласно способу накладывают протектор на контактирующий с протектором участок каркаса шины. Размещают оболочку для вулканизации вокруг протектора для образования узла вулканизации шины, содержащего полость между оболочкой и протектором. Размещают узел вулканизации шины в камере котла. Повышают давление в камере до заданного давления. Нагревают камеру до заданной температуры. Повышают давление в полости до давления, которое превышает 14,7 фунт/дюйм2 и меньше давления в камере, чтобы обеспечить разность давлений, причем данный этап начинается после начала этапа повышения давления в камере. Изобретение позволяет уменьшить усадку ширины протектора в вулканизированной восстановленной шине. 16 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится в основном к вулканизации новых протекторов на каркасах шин и, в частности, к уменьшению усадки новых протекторов во время процесса вулканизации шин.

Уровень техники

Общеизвестно образование шины с новым протектором посредством прикрепления предварительно вулканизированного протектора к каркасу шины. Протектор обычно предварительно формуют в ленту, содержащую рисунок протектора, а затем накладывают вокруг периметра подготовленного каркаса шины. Каркас шины обычно подвергают шлифованию, по существу удаляя старый протектор, и перед размещением нового протектора на отшлифованный протекторный участок наносят слой подбрекерной резины или связующей резины.

После сборки шины с новым протектором, шину помещают в гибкую оболочку для вулканизации, чтобы удерживать протектор в надлежащем положении относительно каркаса шины. Затем шину с новым протектором, заключенную в оболочку, помещают в камеру высокого давления внутри вулканизационного котла, такого как автоклав, чтобы вулканизировать протектор на каркасе шины. Когда начинается цикл вулканизации, по существу весь воздух, содержащийся в полости, образующейся между шиной и оболочкой, удаляется посредством источника вакуума. Таким образом, гибкая оболочка прижимается к протектору и каркасу шины. Данная полость поддерживается в состоянии по существу отсутствия давления в течение значительного периода времени, такого как 15-20 минут, в течение которого камера котла подвергается нагреванию и повышению давления. По истечении 15-20 минут, давление в полости повышают до требуемого давления, чтобы противодействовать давлению в камере. Затем осуществляется вулканизация в котле. После вулканизации шины с новым протектором ширина протектора значительно уменьшается, в некоторых случаях на 3-5% от первоначальной ширины. В более узких шинах транспортного средства, например в шинах, номинально имеющих ширину 225-260 мм, усадка может быть равна, по меньшей мере, 3-4 мм, а в более широких шинах, например шинах, номинально имеющих ширину 390 мм, усадка может превышать 14 мм.

Усадка ширины протектора нежелательна по нескольким причинам. Например, усадка приводит к образованию нерегулярных элементов протектора, таких как блоки протектора, которые отрицательно влияют на износ протектора и равномерность шины. Кроме того, более узкие протекторы уменьшают пятно контакта шины и, следовательно, уменьшают сцепление с дорогой и увеличивают износ. Кроме того, уменьшаются пустоты протектора, такие как канавки протектора, отрицательно влияя на эксплуатационные характеристики шины на мокрой дороге. Таким образом, желательно создать способ вулканизации шины с новым протектором, существенно уменьшающий усадку ширины протектора в вулканизированной восстановленной шине.

Краткое описание изобретения

Конкретные варианты осуществления настоящего изобретения включают способы образования шины с новым протектором. Конкретные варианты осуществления таких способов включают этапы наложения по существу предварительно вулканизированного резинового протектора на контактирующий с протектором участок каркаса шины, в котором протектор имеет первоначальную ширину и слой подбрекерной резины, размещенный между протектором и каркасом шины. Дополнительные этапы включают покрытие, по меньшей мере, протектора гибкой оболочкой для вулканизации, чтобы образовать узел вулканизации шины, содержащий полость для заполнения воздухом под давлением, расположенную, по меньшей мере, между оболочкой и протектором, и размещение узла вулканизации в камере вулканизационного котла. Другие этапы включают повышение давления в камере до заданного давления в камере и нагревание камеры до заданной температуры. Такие способы могут включать этап повышения давления в упомянутой полости до заданного давления в полости, которое превышает 14,7 фунт/дюйм2 и меньше давления в камере, чтобы обеспечить разность давлений, причем данный этап начинается после начала этапа повышения давления в камере, тем самым обеспечивается конечная ширина протектора, которая равна или составляет больше чем 98,0% от первоначальной ширины протектора, если первоначальная ширина протектора находится в пределах приблизительно 290-500 мм.

Конкретные варианты осуществления настоящего изобретения включают способ образования шины с новым протектором, причем такой способ включает этап размещения протектора, имеющего первоначальную ширину, на каркасе шины, имеющем боковины, причем между протектором и каркасом размещают подбрекерную резину. Такой способ может также включать закрытие, по меньшей мере, протектора оболочкой для вулканизации, чтобы образовать узел вулканизации шины и полость для заполнения воздухом под давлением, по меньшей мере, между протектором и оболочкой, и размещение узла вулканизации шины в камере вулканизационного котла. Дополнительные этапы могут включать повышение давления в камере до заданного давления в камере и нагревание камеры до заданной температуры. Конкретные варианты осуществления могут также включать этап повышения давления в полости до заданного давления в полости, меньшего, чем давление в камере, причем данный этап начинается после начала этапа повышения давления в камере, чтобы обеспечить разность давлений, и через приблизительно 7 минут или меньше после начала либо этапа повышения давления в камере, либо этапа нагревания камеры, чтобы обеспечить конечную ширину протектора.

Упомянутые и другие цели, признаки и преимущества изобретения станут очевидными из приведенного ниже более подробного описания конкретных вариантов осуществления изобретения, проиллюстрированных на прилагаемых чертежах, на которых одинаковые ссылочные позиции обозначают одинаковые детали изобретения.

Краткое описание чертежей

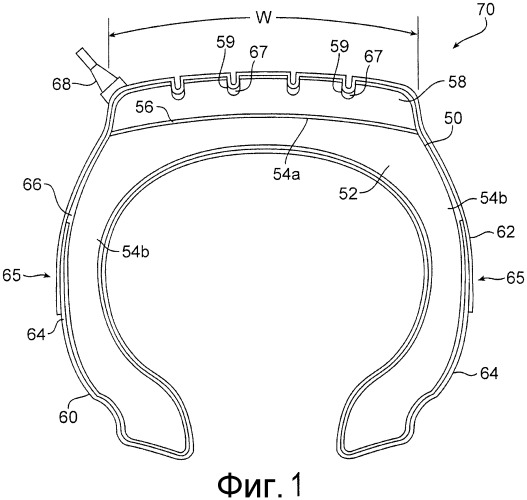

Фиг.1 - частичный вид в разрезе шины с новым протектором, заключенной в оболочку для вулканизации, в соответствии с вариантом осуществления изобретения;

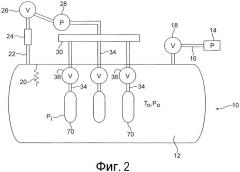

Фиг.2 - схематичный вид системы восстановления протектора для использования при вулканизации шин с новым протектором, в соответствии с вариантом осуществления настоящего изобретения;

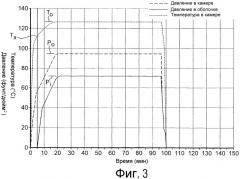

Фиг.3 - график, показывающий параметры вулканизации для процесса (т.е. цикла) вулканизации для шин с новым протектором, в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание конкретных вариантов осуществления изобретения

Конкретные варианты осуществления настоящего изобретения обеспечивают способы вулканизации протектора на каркасе шины для образования шины с новым протектором. Как дополнительно описано ниже, было обнаружено, что в соответствии с конкретным процессом вулканизации, благодаря сбросу вакуума на оболочке для вулканизации на достаточно раннем этапе во время процесса вулканизации, протектор, соединенный с каркасом шины, не имеет значительно меньшей ширины по сравнению с шириной до вулканизации. Если вакуум не сбросить заблаговременно, то протектор, соединенный с каркасом шины, имеет значительно меньшую ширину по сравнению с шириной до вулканизации.

Конкретные варианты осуществления способов могут включать наложение по существу предварительно вулканизированного резинового протектора на контактирующий с протектором участок каркаса шины, содержащего пару боковин, в котором протектор имеет первоначальную ширину и слой подбрекерной резины, размещенный между протектором и каркасом шины. Операция восстановления протектора обычно включает размещение нового, по существу предварительно вулканизированного протектора на старом каркасе шины. Соответственно, старый каркас подготавливают для восстановления протектора посредством, по меньшей мере, зачистки части протектора со старой шины для получения каркаса шины. Затем на протекторном участке каркаса размещают связующую резину, также известную как подбрекерная резина. Подбрекерная резина используется для соединения нового протектора с каркасом шины и должна быть вулканизирована для надлежащего закрепления протектора на каркасе шины.

На фиг.1 показан примерный узел 50 шины с новым протектором, заключенный в примерную оболочку 60 для вулканизации. Узел 50 шины включает в себя каркас 52 шины, содержащий протекторный участок 54а и пару боковин 54b. Новый протектор 58 размещают на подбрекерной резине 56, расположенной вдоль протекторного участка 54а каркаса 52 шины. Протектор 58 имеет первоначальную ширину W до начала процесса вулканизации и вулканизирующую подбрекерную резину 56. Ширина W протектора, независимо от того, когда ее измеряют, до или после вулканизации узла 50 шины, измеряется в поперечном направлении (т.е. поперек и перпендикулярно центральной линии протектора) вдоль дугообразной контактной поверхности протектора, когда протектор установлен на каркасе 52 шины, как показано на фиг.1. Хотя способы, описанные в данном документе, могут быть использованы с протектором любой ширины, в конкретных вариантах осуществления использованы способы вулканизации и образования шин транспортного средства, имеющих первоначальную ширину W, равную 600 мм или меньше. В конкретных вариантах осуществления первоначальная ширина W равна приблизительно 500 мм или меньше, а в других вариантах осуществления находится в пределах от 290 до 500 мм или меньше 290 мм. В других вариантах осуществления данные способы могут быть использованы с шинами тяжелых транспортных средств/оборудования, таких как землеройная техника, самосвалы и самолеты, каждое из которых может иметь первоначальную ширину протектора, приблизительно равную или даже превышающую 1400 мм. Могут быть использованы различные композиции подбрекерной резины, поскольку требуемая композиция может зависеть от композиции протектора и композиции примыкающей поверхности каркаса шины (т.е. протекторного участка), на которую накладывают подбрекерную резину. Для обеспечения надлежащего закрепления, процесс вулканизации нового протектора вулканизирует подбрекерную резину, когда узел шины находится в вулканизационном котле или автоклаве. В конкретных вариантах осуществления, подбрекерная резина имеет толщину приблизительно от 1 до 2,5 мм. Предполагается, что может быть использована более толстая или более тонкая подбрекерная резина.

Такие способы также включают этапы закрытия протектора гибкой оболочкой для вулканизации для образования узла вулканизации шины, содержащего полость для заполнения воздухом под давлением, расположенную, по меньшей мере, между оболочкой и протектором шины, и размещения узла вулканизации шины в камере вулканизационного котла. Перед началом процесса вулканизации настоящего изобретения в котле, шину заключают в оболочку для вулканизации, чтобы образовать полость для заполнения воздухом под давлением, по меньшей мере, вокруг протектора шины. Оболочка поддерживает надлежащее расположение нового протектора относительно каркаса шины. Оболочка также обеспечивает разность давлений между полостью оболочки (и уплотненным узлом шины) и камерой котла. В данной области техники существует множество альтернативных оболочек для вулканизации, и для осуществления способов настоящего изобретения, описанных в данном документе, может быть использована любая оболочка для вулканизации, поскольку настоящее изобретение обеспечивает улучшение параметров цикла вулканизации посредством управления повышением давления и/или температурами цикла вулканизации.

В варианте осуществления, показанном на фиг.1, примерная оболочка 60 окружает узел 50 шины, чтобы образовать узел 70 вулканизации шины, и содержит первую оболочку 62 и вторую оболочку 64, каждая из которых частично перекрывает другую на участках 65, образуя уплотнение, когда между камерой 12 котла и полостью 66 существует разность давлений. Оболочка является преимущественно гибкой, что позволяет ей сжиматься вокруг протектора и/или шины, когда оболочку подсоединяют к источнику вакуума, и значительное количество воздуха удаляют из полости оболочки, чтобы образовать полость, которая находится под, по меньшей мере, частичным вакуумом, и в конкретных вариантах осуществления полость, имеющую давление, по существу равное нулю фунт/дюйм2. В конкретных вариантах осуществления частичный вакуум обеспечивает давление в полости меньше 14,7 фунт/дюйм2, меньше 10 фунт/дюйм2, меньше 8 фунт/дюйм2, меньше 5 фунт/дюйм2 или меньше 3 фунт/дюйм2. Например, в нижних частях канавок 59 протектора могут оставаться воздушные карманы 67. В конкретных вариантах осуществления, давление, по существу равное нулю фунт/дюйм2, приблизительно равно 3,5-4,0 фунт/дюйм2. В результате сжатия оболочка поддерживает протектор в надлежащем положении относительно каркаса шины. Кроме того, когда давление в камере повышается, в то время как оболочка и/или полость находятся под вакуумом, давление из камеры передается через участки полости на участки протектора и каркаса шины, контактирующие с оболочкой. Другие варианты осуществления оболочки 60, известные в данной области техники, включают, например, обод, на котором установлен каркас шины. Оболочка, такая как первая оболочка 62, проходит по боковинам каркаса шины, входя в контакт с ободом с целью образования полости высокого давления вдоль протектора и боковин. Вторая полость образуется посредством второй оболочки, расположенной между внутренней поверхностью каркаса шины и ободом, причем вторая оболочка образует вторую полость высокого давления для по существу заключения пустого пространства между ободом и внутренней поверхностью каркаса шины. Данная вторая полость может находиться под вакуумом и/или под давлением в соответствии с необходимостью.

Процесс вулканизации нового протектора осуществляется обычно в вулканизационном котле, таком как, например, автоклав. Вулканизационный котел обычно содержит камеру, в которую помещают заключенный в оболочку узел шины для вулканизации. Обычно в процессе вулканизации давление в камере повышается до требуемого давления, и температура в камере повышается до требуемой температуры. В вулканизационный котел может быть помещен один или более узлов вулканизации шин для вулканизации. Предусмотрены также средства для управления давлением и температурой в камере и/или полости, образованной посредством оболочки и узла шины. Хотя для осуществления настоящего изобретения может быть использован любой вулканизационный котел, известный в данной области техники, ниже более подробно описан примерный вулканизационный котел в связи с настоящим изобретением.

Конкретные варианты осуществления таких способов могут включать этап повышения давления в камере до требуемого давления в камере. В конкретных вариантах осуществления, этап повышения давления в камере начинается, когда полость находится под, по меньшей мере, частичным вакуумом, например, при давлении меньше 14,7 фунт/дюйм2, меньше 10 фунт/дюйм2, меньше 8 фунт/дюйм2, меньше 5 фунт/дюйм2 или меньше 3 фунт/дюйм2. В конкретных вариантах осуществления, после размещения узла вулканизации шины в вулканизационном котле, полость, образованная посредством оболочки, может находиться в сообщении с источником вакуума, чтобы, по меньшей мере, устанавливать полость под частичным вакуумом, и в конкретном варианте осуществления, чтобы устанавливать полость под давлением, по существу равным нулю фунт/дюйм2. Когда оболочка находится под, по меньшей мере, частичным вакуумом, она поддерживает протектор в надлежащем положении относительно каркаса шины и способствует передаче тепла из камеры в узел шины. Она также обеспечивает передачу давления из камеры на протектор и каркас шины вдоль участков оболочки, которые находятся в контакте с такими участками протектора и каркаса шины. В конкретных вариантах осуществления, перед помещением в котел полость поддерживается под вакуумом.

В конкретных вариантах осуществления, давление в камере повышается до заданного давления приблизительно от 85 до 105 фунт/дюйм2. В других вариантах осуществления, заданное давление находится в пределах приблизительно от 90 до 100 фунт/дюйм2. Повышение давления в камере до заданного давления может осуществляться в течение короткого или приблизительно мгновенного периода времени или в течение длительного периода времени. Соответственно, может быть использован один или более ограничителей потока или любых других средств регулирования потока, известных в данной области техники, для регулирования потока текучей среды в камеру и/или полость и, следовательно, скорости повышения давления в камере и/или полости. В конкретных вариантах осуществления, промежуток времени повышения давления в камере длится приблизительно от 15 до 25 минут до достижения требуемого давления. В более конкретных вариантах осуществления, промежуток времени повышения давления длится примерно 18-22 минут. Предполагается, что повышение давления может осуществляться в течение промежутков времени менее 15 минут и более 25 минут. В других вариантах осуществления, например, повышение давления может осуществляться в течение промежутка времени от 10 до 60 минут.

Со ссылкой на фиг.3, график изображает примерный процесс вулканизации (т.е. цикл вулканизации), обеспечивающий различные параметры вулканизации, такие как давление и температура, в соответствии с одним вариантом осуществления настоящего изобретения. Более конкретно, график показывает зависимость давления и температуры в камере и давления в полости от времени. Таким образом, фиг.3 показывает, в конкретном варианте осуществления, что давление в камере повышается до заданного давления Р0 в течение приблизительно 20-22 минут. После достижения заданного давления Р0, давление может поддерживаться в пределах допуска или может специально изменяться на разных этапах процесса вулканизации. В конкретных вариантах осуществления, повышение давления в камере начинается, когда оболочка и/или полость находятся под вакуумом.

Конкретные варианты осуществления таких способов могут включать этап нагревания камеры до заданной температуры. Обычно для того чтобы вулканизировать подбрекерную резину и тем самым закрепить протектор на каркасе шины, подбрекерную резину подвергают воздействию заданной температуры Т0 вулканизации в течение некоторого периода времени. В конкретных вариантах осуществления, заданная температура Т0 вулканизации находится в пределах приблизительно от 95 до 137°С. Данная температура может быть достигнута в течение 15-25 минут. В других вариантах осуществления, заданная Т0 вулканизации находится в пределах приблизительно от 120 до 135°С. В варианте осуществления, показанном на фиг.3, который изображает конкретный процесс вулканизации, обеспечивающий конкретные температуры и давления вулканизации, температура вулканизации равна приблизительно 127°С, а в других вариантах осуществления может быть использована температура в пределах от 117 до 137°С. Толщина подбрекерной резины может также влиять на период вулканизации, при этом более толстая подбрекерная резина может требовать большего периода вулканизации.

В конкретных вариантах осуществления, таком как показанный на фиг.3, температура в камере увеличивается до заданной температуры Т0 вулканизации в течение промежутка времени от 15 до 25 минут. В конкретных вариантах осуществления, температура Т0 достигается в течение приблизительно 20-22 минут. В конкретных вариантах осуществления, может быть предусмотрена длительная вулканизация, которая предусматривает заданную температуру Т0 вулканизации приблизительно 95-100°С, которая достигается в течение приблизительно 15 минут. Однако нагревание камеры до заданной температуры может занимать более короткий или более длительный период времени, который может быть меньше 15 минут и больше 25 минут.

Период вулканизации шины при температуре Т0 вулканизации может продолжаться в течение требуемого периода времени с целью вулканизации узла шины (т.е. протектора, подбрекерной резины и каркаса шины). Например, в одном варианте осуществления, показанном на фиг.3, шина подвергается воздействию температуры Т0 вулканизации в течение приблизительно 76-77 минут. После достижения требуемой температуры Т0, температура может поддерживаться в пределах допуска или может специально изменяться в требуемые моменты или интервалы во время процесса вулканизации. Поскольку параметры вулканизации зависят от используемой подбрекерной резины, предполагается, что другие параметры вулканизации, такие как температура Т0 вулканизации и период вулканизации, могут изменяться при использовании других композиций подбрекерной резины.

Конкретные варианты осуществления таких способов могут включать этап повышения давления в полости до заданного давления в полости. В конкретных вариантах осуществления, этап повышения давление в полости повышает давления до давления больше чем 14,7 фунт/дюйм2 и меньше чем давление в камере, чтобы обеспечить разность давлений. В конкретных вариантах осуществления, этап повышения давления в полости начинается после начала этапа повышения давления в камере, чтобы обеспечить разность давлений между камерой и полостью. Посредством обеспечения разности давлений, по меньшей мере, часть протектора и/или каркаса шины изолирована от более высокого давления в камере. В конкретных вариантах осуществления, заданное давление Рi в полости меньше чем Р0. В конкретных вариантах осуществления, заданное давление Pi в полости равно 75 фунт/дюйм2 или меньше. В других вариантах осуществления, давление Рi в полости находится в пределах от 60 до 75 фунт/дюйм2. С целью минимизировать воздействие давления камеры на протектор и/или каркас шины посредством контакта с оболочкой, в конкретных вариантах осуществления повышение давления в полости начинается через приблизительно 7 минут или меньше после начала повышения давления в камере. В других вариантах осуществления повышение давления в полости начинается в пределах 6 минут после начала повышения давления в камере. В других вариантах осуществления повышение давления в полости начинается в пределах 5 минут после начала повышения давления в камере. В еще одних вариантах осуществления повышение давления в полости начинается в пределах 4 минут после начала повышения давления в камере. Соответственно, повышение давления в полости может быть начато в течение приблизительно 4-7 минут, в течение 5-7 минут или 6-7 минут после начала повышения давления в камере. В других вариантах осуществления этап повышения давления в полости начинается, когда температура в камере равна приблизительно 120° или меньше. На фиг.3 данная температура обозначена Тх, которая, в показанном варианте осуществления, меньше чем Т0. Предполагается, что в других вариантах осуществления Тх может быть по существу равна Т0. В других вариантах осуществления, этап повышения давления в полости начинается перед нагреванием камеры до заданной температуры Т0. Это может уменьшать количество тепла, воздействующего на протектор при конкретных давлениях в течение конкретных периодов времени, что может способствовать уменьшению усадки протектора.

Конкретные варианты осуществления таких способов включают обеспечение разности давлений между давлением в камере и давлением в полости, причем давление в камере больше, чем давление в полости. В одном варианте осуществления разность давлений (P0-Pi) находится в пределах приблизительно от 10 до 40 фунт/дюйм2. В других вариантах осуществления разность давлений находится в пределах приблизительно от 11,7 до 37 фунт/дюйм2. В других вариантах осуществления, разность давлений находится в пределах приблизительно от 26 до 29 фунт/дюйм2. Предполагается, что разность давлений может достигаться в пределах конкретного промежутка времени. Соответственно, в конкретных вариантах осуществления, разность давлений достигается через приблизительно 7 минут или меньше после начала этапа повышения давления в полости, а в другом варианте осуществления, разность давлений достигается через 6 минут или меньше. В конкретном варианте осуществления, этап повышения давления в полости начинается, когда температура в камере равна приблизительно 120°С или меньше и через приблизительно 7 минут или меньше после начала либо этапа повышения давления в камере, либо этапа нагревания камеры.

Описанные выше способы, в примерном варианте осуществления, могут быть осуществлены в вулканизационном котле 10, показанном на фиг.2. Вулканизационный котел 10 также известен как автоклав. Котел 10 может размещать множество шин; однако предполагается, что котлы 10 или другое известное вулканизационное устройство могут быть использованы для осуществления способов, раскрытых в данном документе.

Как показано на фиг.2, котел 10 включает в себя внутреннюю камеру 12, в которой размещаются заключенные в оболочку узлы 50 шин с новыми протекторами для вулканизации. В показанном варианте осуществления, источник 14 давления текучей среды в камере находится в сообщении с котлом 10. Источник 14 обеспечивает давление текучей среды в камере 12. При работе давление текучей среды передается от источника 14 через линию 16 для повышения давления в камере 12 до давления Р0. Вдоль линии 16 может быть размещен регуляторный клапан 18, чтобы регулировать давление, подаваемое из источника 14, для достижения требуемого давления Р0 в камере 12. Сжатой текучей средой может быть любая требуемая текучая среда, такая как, например, воздух, пар или вода или любое их сочетание. Котел 10 также включает источник 20 тепла для нагревания камеры 12 до требуемой температуры Т0.

Давление в полости 66 может регулироваться любым известным средством. Например, в варианте осуществления, показанном на фиг.2, полость 66 соединена с камерой 12 таким образом, что когда давление в камере 12 повышается, давление в камере передается в полость 66 посредством линии 22, которая проходит между камерой 12 котла и нагнетательным трубопроводом 30 шины. Это возможно, поскольку давление в камере больше, чем давление в полости. В других вариантах осуществления, например, источником давления для полости 66 может быть источник, независимый от камеры 12, и может в качестве альтернативы содержать источник 14 давления в камере или другой независимый источник.

После своего соединения с камерой 12, линия 22 содержит обратный дифференциальный клапан 24 давления. Дальше по направлению к трубопроводу 30, вдоль линии 22 расположен редукционный клапан 26. И наконец, между редукционным клапаном 26 и трубопроводом 30 предусмотрен источник 28 вакуума. С трубопроводом 30 также соединен предохранительный клапан 32. И наконец, от трубопровода 30 проходит линия 34 для сообщения по давлению с узлом 70 вулканизации, который включает в себя оболочку 60 для вулканизации, заключающую в себе узел 50 шины, посредством наконечника 68 оболочки. Клапан 36 может быть расположен вдоль линии 22 или вдоль линии 34, чтобы регулировать повышение давления в полости 66. Клапан 36 может приводиться в действие между тремя положениями, а именно, он может соединять оболочку 60 с трубопроводом 30, он может соединять оболочку 60 с атмосферой или он может прерывать сообщение с оболочкой 60.

При работе, узлы 50 шин окружены оболочкой 60. Затем из оболочки 60 и/или полости 66 по существу удаляют воздух и/или давление посредством вакуума, чтобы привести оболочку в плотный контакт с собранной шиной 50. Данный вакуумный процесс может осуществляться перед введением в вулканизационный котел 10 или после размещения в котле 10 и соединения с линией 34 посредством приведения в действие вакуумного насоса 28. Когда оболочка 50 находится по существу под вакуумом (как описано выше), давление и температура в камере увеличиваются. В данном варианте осуществления нагревание осуществляется посредством элемента 20 до достижения требуемой температуры Т0. Отмечается, что котел 10 может подвергаться предварительному подогреву, так что котел 10 может достигать требуемой температуры Т0 быстрее. Например, в одном варианте осуществления, через приблизительно 7 минут или меньше, вакуум в оболочке 60 и/или полости 66 сбрасывается, поскольку линия 34 заполняется сжатой текучей средой. В других вариантах осуществления, повышение давления в оболочке 60 и/или полости 66 начинается, когда открывается дифференциальный клапан 26, что может происходить, когда камера 12 достигает давления, которое обеспечивает требуемую разность давлений между камерой 12 и оболочкой 60 и/или полостью 66. Повышение давления в полости продолжается до достижения требуемого давления, например, от 60 до 75 фунт/дюйм2, в соответствии с одним вариантом осуществления. Соответственно, предохранительный клапан 32 срабатывает при давлении 75 фунт/дюйм2. В других вариантах осуществления повышение давления в полости продолжается до достижения давления, необходимого для поддержания разности давлений между камерой и полостью, которая находится в пределах от 10 до 40 фунт/дюйм2. В других вариантах осуществления, поддерживаемая разность давлений находится в пределах от 11,7 до 37 фунт/дюйм2. В других вариантах осуществления поддерживаемая разность давлений находится в пределах от 26 до 29 фунт/дюйм2. Другие варианты осуществления вышеописанных способов могут быть использованы с котлом 10, как описано в данном документе, или любым другим вулканизационным котлом, известным специалисту в данной области техники.

Различные шины подвергали вулканизации с использованием способов, описанных в данном документе и проиллюстрированных на фиг.3, и сравнивали с шинами, вулканизированными в соответствии с контрольным способом. Основное различие между контрольным способом и способом, раскрытым в данном документе, состоит в том, что в контрольном способе повышение давления в полости начиналось приблизительно через 20 минут после начала повышения давления в камере. Соответственно, в контрольном способе через 20 минут разность давлений была равна приблизительно 80 фунт/дюйм2. До и после вулканизации шин в соответствии с каждым способом, протекторы были измерены в поперечном направлении вдоль каждой поверхности протектора. Для конкретного типа шины с номинальной шириной протектора, равной 390 мм, средняя ширина невулканизированного протектора была равна 387,6 мм. Средняя ширина вулканизированного протектора для шин, вулканизированных в соответствии с контрольным способом, была равна 373,1 мм, тогда как средняя ширина вулканизированного протектора для шин, вулканизированных в соответствии со способом настоящего изобретения, была равна 380,8 мм, что соответствовало улучшению приблизительно на 50% по сравнению с контрольным способом. Что касается конкретного типа шины с номинальной шириной протектора, равной 240 мм, то средняя ширина невулканизированного протектора была равна 235,9 мм. Для таких шин средняя ширина протектора, вулканизированного в соответствии с контрольным способом, была равна 227,0 мм, тогда как средняя ширина протектора, вулканизированного в соответствии со способом настоящего изобретения, была равна 232,3 мм, что соответствовало улучшению приблизительно на 60% по сравнению с контрольным способом. Согласно другим примерам, когда давление в полости повышают спустя 4 минуты после повышения давления в камере, может быть получено уменьшение в приблизительно 89% усадки протектора, в то время как уменьшение в приблизительно 96% и приблизительно 97% может быть получено, если давление в полости повышают спустя 6 и 7 минут после повышения давления в камере, соответственно.

Хотя данное изобретение описано со ссылкой на конкретные варианты его осуществления, следует понимать, что такое описание приведено в качестве иллюстрации, но не в качестве ограничения. Следовательно, объем и сущность изобретения определяются только пунктами прилагаемой формулы изобретения.

1. Способ образования шины с новым протектором, включающий этапы наложения, по существу, предварительно вулканизированного резинового протектора на контактирующий с протектором участок каркаса шины, причем протектор имеет первоначальную ширину и слой подбрекерной резины, расположенный между протектором и каркасом шины, закрытия, по меньшей мере, протектора гибкой оболочкой для вулканизации для образования узла вулканизации шины, содержащего полость для заполнения воздухом под давлением, расположенную, по меньшей мере, между оболочкой и протектором, и размещения узла вулканизации шины в камере вулканизационного котла, при котором:повышают давление в камере до заданного давления в камере; нагревают камеру до заданной температуры;повышают давление в полости до заданного давления в полости, которое превышает 14,7 фунт/дюйм2 и меньше давления камеры, чтобы обеспечить разность давлений между камерой и полостью, причем данный этап начинается приблизительно в течение 4-7 мин после начала этапа повышения давления в камере.

2. Способ по п.1, при котором разность давлений находится в диапазоне приблизительно от 10 до 40 фунт/дюйм2.

3. Способ по п.1, при котором этап повышения давления в камере начинается, когда давление в полости повышается до приблизительно нуля фунт/дюйм2 или менее.

4. Способ по п.1, при котором разность давлений достигается через приблизительно 7 мин или менее после начала этапа повышения давления в полости.

5. Способ по п.1, при котором заданное давление в камере достигается в течение приблизительно 15-25 мин.

6. Способ по п.5, при котором заданная температура достигается через приблизительно 15-25 мин после начала этапа повышения давления в камере.

7. Способ по п.1, при котором этап повышения давления в полости начинается, когда температура в камере равна приблизительно 120°С или менее.

8. Способ по п.1, при котором конечная ширина протектора равна или составляет больше 98,0% первоначальной ширины протектора, если первоначальная ширина протектора находится в диапазоне приблизительно 290-500 мм.

9. Способ по п.1, при котором конечная ширина протектора равна или составляет больше 99,5% первоначальной ширины протектора, если первоначальная ширина протектора равна приблизительно 290 мм или менее.

10. Способ по п.1, при котором этап повышения давления в полости начинается перед нагреванием камеры до заданной температуры.

11. Способ по п.1, при котором этап нагревания камеры начинается перед этапом повышения давления в полости и при поддержании давления в полости, равного 14,7 фунт/дюйм2 или менее.

12. Способ по п.6, при котором заданная температура в камере находится в диапазоне приблизительно 95-137°С.

13. Способ по п.1, при котором этап нагревания камеры начинается перед этапом повышения давления в полости и при поддержании давления в полости, равного 14,7 фунт/дюйм2 или менее, причем разность давлений достигается через приблизительно 7 мин или меньше после начала этапа повышения давления в полости, заданное давление в камере достигается через приблизительно 15-25 мин и заданная температура достигается через приблизительно 15-25 мин после начала этапа повышения давления в камере, при этом этап повышения давления в полости начинается перед нагреванием камеры до заданной температуры.

14. Способ по п.13, при котором этап повышения давления в полости начинается, когда температура в камере равна приблизительно 120°С или меньше, причем заданное давление в камере находится в диапазоне приблизительно 85-105 фунт/дюйм2 и разность давлений находится в диапазоне приблизительно 10-40 фунт/дюйм2.

15. Способ по п.2, при котором заданное давление в камере находится в пределах приблизительно 85-105 фунт/дюйм2.

16. Способ по п.1, при котором этап повышения давления в полости начинается приблизительно в течение 5-7 мин после начала этапа повышения давления в камере.

17. Способ по п.16, при котором этап повышения давления в полости начинается на приблизительно 7-й минуте после начала этапа повышения давления в камере.