Система управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя

Иллюстрации

Показать всеСистема управления приводом капотов реверсора тяги для турбореактивного двигателя содержит привод, приводимый в действие электродвигателем, и средства управления электродвигателем. Средства управления электродвигателем включают в себя средства определения и/или оценки температуры снаружи турбореактивного двигателя. Средства управления электродвигателем выполнены с возможностью корректировки развиваемого электродвигателем вращающего момента в зависимости от наружной температуры. Средства определения и/или оценки включают в себя средства измерения температуры, выполненные с возможностью измерять температуру в зоне средств управления и определять температуру снаружи турбореактивного двигателя в зависимости от измеренной температуры. Изобретение позволяет обеспечить функционирование реверсора тяги в экстремальных температурных условиях и предотвратить его быстрый износ. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к системе управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя.

Назначение реверсора тяги состоит в повышении эффективности торможения самолета при его посадке путем перенаправления вперед, по меньшей мере, части тяги, развиваемой турбореактивным двигателем. На этом этапе реверсор перекрывает реактивное сопло, направляя этот поток к передней стороне гондолы, в результате чего создается обратная тяга, которая складывается с торможением колес самолета.

В зависимости от типа реверсора могут использоваться разные средства для достижения подобной переориентации холодного потока. Тем не менее во всех случаях конструктивно реверсор включает в себя подвижные капоты, имеющие возможность перемещаться из выдвинутого положения, в котором они открывают в гондоле канал для отклоненного потока, в убранное положение, в котором они перекрывают указанный канал. Эти подвижные капоты могут, кроме того, выполнять функцию отклонения или всего лишь активации иных отклоняющих средств.

Так, например, в решетчатых реверсорах подвижные капоты скользят по направляющим рельсам таким образом, что при отходе назад на этапе раскрытия они открывают решетки отклоняющих лопаток, находящиеся в толще гондолы. Имеется система тяг, соединяющая этот подвижный капот с блокировочными створками, которые выдвигаются внутрь выпускной трубы, блокируя при этом выход в режиме прямой тяги. В реверсорах же створчатого типа каждый подвижный капот поворачивается таким образом, что он блокирует поток, отклоняя его, и является, таким образом, действующим органом в процессе указанной переориентации.

Привод таких подвижных капотов осуществляется, как правило, с помощью гидравлических или пневматических силовых цилиндров, для которых требуется отдельная сеть подачи текучей среды под давлением. Такую текучую среду традиционно получают либо путем отвода воздуха из турбореактивного двигателя при работе с пневматическими системами, либо отбором из самолетной гидравлической системы. Для подобных систем требуется проведение довольно значительных работ по техобслуживанию, поскольку малейшая утечка из гидравлической или пневматической сети может обнаруживаться с трудом и чревата негативными последствиями как для реверса, так и в других частей гондолы. Кроме того, учитывая наличие недостаточного свободного пространства в передней раме реверсора, монтаж и меры по защите подобной системы оказываются довольно сложными операциями и способствуют излишнему загромождению.

Для устранения разнообразных недостатков, связанных с пневматическими и гидравлическими системами, конструкторы реверсоров тяги предприняли попытки их замены, оборудуя свои реверсоры в максимально возможной степени более легкими и надежными электромеханическими приводами. Такой реверсор описан в документе ЕР 0843089.

Однако электромеханические приводы тоже страдают рядом недостатков, которые необходимо устранить с тем, чтобы можно было в полной мере извлечь пользу из их преимуществ в отношении уменьшения веса и габаритов.

Так, в частности, при работе в экстремальных температурных условиях, то есть при температурах, например, порядка -40°С или порядка 50°С, вращающий момент, создаваемый электродвигателем, приводящим в действие электромеханические приводы, может оказаться недостаточным для приведения их в действие и, следовательно, для обеспечения возможности перемещения подвижных капотов.

Дело в том, что, как было обнаружено, при работе в экстремальных температурных условиях для обеспечения приведения в действие электромеханических приводов требуется, чтобы соответствующий электродвигатель развивал вращающий момент, который превышал бы момент, развиваемый в обычных температурных условиях.

Таким образом, при работе в экстремальных температурных условиях может оказаться под угрозой функционирование реверсора тяги во время посадки самолета, оборудованного подобным реверсором тяги.

Одно из технических решений, направленных на устранение этого недостатка, могло бы состоять в такой настройке электродвигателя, чтобы он мог развивать единый, достаточный для приведения в действие электромеханических приводов и, следовательно, возможности перемещения подвижных капотов реверсора тяги, как в обычных, так и в экстремальных температурных условиях.

Однако в случае непрерывного создания электродвигателем большого вращающего момента возникает опасность быстрого износа этого электродвигателя и связанных с ним электромеханических приводов.

Кроме того, из-за использования значительных токов возможно снижение надежности и срока службы силовых схем электроники, входящих в состав системы управления.

Быстрый износ электродвигателя и электромеханических приводов тем более нежелателен, что создание большого вращающего момента требуется лишь в очень редких случаях, поскольку система управления большую часть времени работает в обычных температурных условиях, когда такой момент не нужен.

Цель изобретения состоит в устранении указанных выше недостатков, а более конкретно - в разработке системы управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, которая обеспечивала бы перемещение подвижных капотов такого реверсора в экстремальных температурных условиях и в то же самое время позволяла бы предотвратить быстрый износ привода.

Для достижения указанной цели предложена система управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, содержащая:

- по меньшей мере, один привод капота, приводимый в действие, по меньшей мере, одним электродвигателем,

- средства управления электродвигателем,

отличающаяся тем, что

средства управления электродвигателем включают в себя средства определения и/или оценки температуры снаружи турбореактивного двигателя, причем средства управления электродвигателем рассчитаны таким образом, чтобы можно было регулировать развиваемый электродвигателем вращающий момент в зависимости от этой наружной температуры,

и тем, что средства определения и/или оценки включают в себя средства измерения температуры, выполненные с возможностью измерения температуры в зоне средств управления, причем средства определения и/или оценки рассчитаны таким образом, чтобы они определяли температуру снаружи турбореактивного двигателя в зависимости от измеренной температуры.

Благодаря регулированию вращающего момента, развиваемого электродвигателем, в соответствии с наружной температурой удается создавать, с одной стороны, незначительный вращающий момент при работе в обычных температурных условиях и, с другой стороны, большой вращающий момент при работе в экстремальных температурных условиях.

Это позволяет, в свою очередь, предотвратить быстрый износ привода, а также гарантировать исправное функционирование реверсора тяги в экстремальных температурных условиях.

Кроме того, в силу того, что средства определения и/или оценки включают в себя средства измерения, рассчитанные таким образом, чтобы измерять температуру в зоне средств управления, удается определять наружную температуру с использованием компонентов, помещенных в зоне средств управления, которые находятся на турбореактивном двигателе или в гондоле, без необходимости прибегать к помощи специальных датчиков, выносимых на наружную поверхность силовой установки, и обеспечивать связь с такими выносными датчиками.

Целесообразно, чтобы характеристика регулирования средствами управления развиваемого электродвигателем вращающего момента в соответствии с наружной температурой включала в себя совокупность ступеней, соответствующих разным температурным диапазонам.

В соответствии с одним из вариантов осуществления величина коррекции вращающего момента определяется в начале этапа пуска на всю длительность этапа пуска.

Благодаря этим мерам удается обеспечить простое следящее регулирование двигателя на этапе раскрытия без учета изменений коррекции вращающего момента в ходе выполнения этапа пуска, причем изменения температуры не являются значащими в ходе этого этапа.

Изобретение станет более понятным в ходе изучения нижеследующего описания, приводимого со ссылками на приложенные схематические чертежи, которые иллюстрируют один из вариантов выполнения системы управления в качестве примера, не имеющего ограничительного характера.

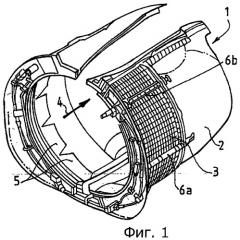

Фиг.1 представляет собой частичный вид в аксонометрии гондолы с помещенным в нее решетчатым реверсором тяги;

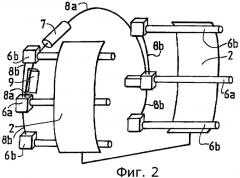

фиг.2 - схематическое изображение подвижных капотов и их приводной системы;

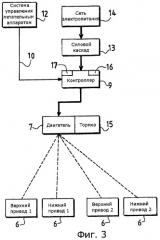

фиг.3 - схематическое изображение системы управления приводами подвижных капотов;

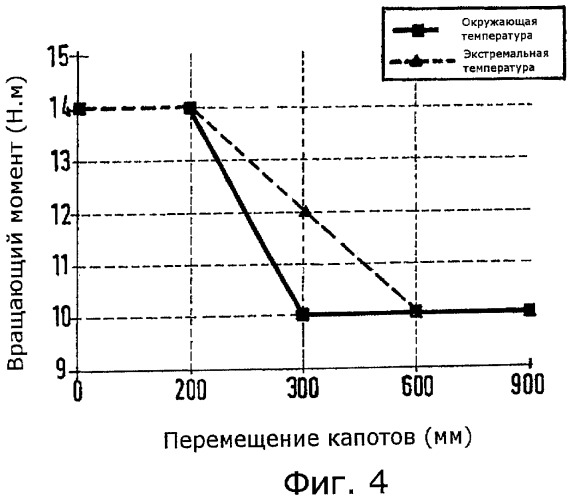

фиг.4 - две кривые, иллюстрирующие изменение вращающего момента в зависимости от перемещения капотов для двух разных значений температуры при использовании одного заданного режима работы двигателя.

Прежде чем перейти к детальному описанию одного из вариантов осуществления изобретения, важно уточнить, что рассматриваемая здесь система не ограничивается каким-то одним частным типом реверсора тяги. Хотя изобретение описано здесь применительно к решетчатому реверсору, его вполне можно использовать и для других конструкций реверсоров, в частности створчатых.

На фиг.1 приведен частичный схематический вид гондолы с помещенным в нее решетчатым реверсором тяги 1. Турбореактивный двигатель здесь не показан. Указанный реверсор тяги 1 имеет конструкцию, включающую в себя два полукруглых подвижных капота 2, которые могут совершать скользящее перемещение, приоткрывая решетки 3 отклоняющих лопаток, находящиеся между подвижными капотами 2 и секцией для пропускания отклоняемого воздушного потока 4. Внутри конструкции помещены блокировочные створки 5, выполненные с возможностью поворота и перехода из положения, в котором они не препятствуют циркуляции воздушного потока 4, в положение, в котором они блокируют эту циркуляцию. Для того чтобы добиться координации раскрытия подвижных капотов 2 с перекрывающим положением блокировочных створок 5, последние механически соединены с подвижным капотом 2 с помощью шарниров и с неподвижной конструкцией с помощью системы тяг (не показаны).

Перемещение подвижных капотов 2 вдоль наружной поверхности конструкции обеспечивается с помощью группы силовых цилиндров 6а, 6b, смонтированных на передней раме, внутри которой помещены электродвигатель 7 и гибкие передаточные валы 8а, 8b, присоединенные соответственно к силовым цилиндрам 6а, 6b с целью их приведения в действие.

Система привода подвижных капотов 2 показана отдельно на фиг.2. Каждый подвижный капот 2 может совершать поступательное перемещение под действием трех силовых цилиндров 6а, 6b, в состав которых входят один центральный силовой цилиндр 6а и два дополнительных силовых цилиндра 6b, которые приводятся в действие одним электродвигателем 7, подключенным к средствам управления 9, включающим в себя микроконтроллер. Выходная мощность электродвигателя 7 подается прежде всего на центральные силовые цилиндры 6а через посредство двух гибких передаточных валов 8а, а затем на дополнительные силовые цилиндры 6b через посредство гибких передаточных валов 8b.

В соответствии с одним из не представленных здесь вариантов для каждого капота используются только два силовых цилиндра, верхний и нижний, которые приводятся в действие одним электродвигателем, подключенным к управляющему интерфейсу. Выходная мощность электродвигателя подается на два силовых цилиндра, верхний и нижний, через посредство двух гибких передаточных валов 8а.

На фиг.3 схематически изображена система управления приводом двух капотов с использованием для каждого капота двух приводов - верхнего и нижнего.

Как видно на фиг.3, предлагаемая система управления приводами реверсора тяги содержит средства управления электродвигателем 7, образованные микроконтроллером 9.

Этот микроконтроллер соединен с помощью средств связи 10 с системой 12 управления летательным аппаратом.

Кроме того, в состав системы управления входит силовой каскад 13, соединенный с бортовой сетью 14 электропитания летательного аппарата.

Микроконтроллер 9 обеспечивает управление работой электродвигателя 7 и силовых цилиндров, или приводов, 6, как описано выше. Двигатель включает в себя также тормоз 15, работой которого управляет тот же микроконтроллер 9.

В состав микроконтроллера 9 входят средства оценки температуры снаружи турбореактивного двигателя. Эти средства включают в себя измерительный датчик 16 для измерения температуры, выполненный таким образом, чтобы он измерял температуру в зоне расположения микроконтроллера 9.

Средства оценки содержат также средства 17 расчета температуры снаружи турбореактивного двигателя в зависимости от температуры, измеренной в зоне расположения микроконтроллера 9.

Температуру снаружи турбореактивного двигателя рассчитывают с помощью специальных расчетных номограмм, которые предварительно сохранены в расчетных средствах 17.

Таким образом, средства оценки выполнены таким образом, чтобы они могли оценивать температуру снаружи турбореактивного двигателя в зависимости от температуры, измеренной в зоне расположения микроконтроллера 9.

Микроконтроллер 9 выполнен таким образом, чтобы регулировать развиваемый электродвигателем 7 вращающий момент в соответствии с указанной подвергшейся оценке наружной температурой.

Характеристика корректировки микроконтроллером 9 развиваемого электродвигателем 7 вращающего момента в зависимости от оценки наружной температуры включает в себя совокупность ступеней, соответствующих разным температурным диапазонам.

Следует отметить, что значение корректировки вращающего момента определяется в начале этапа пуска на всю длительность этапа пуска.

На фиг.4 приведены две кривые, иллюстрирующие изменение вращающего момента в зависимости от перемещения капотов для двух разных значений температуры, одно из которых соответствует экстремальным условиям, а другое нормальным условиям, и при использовании одного заданного режима работы двигателя. Как можно видеть, корректировку вращающего момента осуществляют применительно к участку кривых, находящемуся в диапазоне перемещения капотов от 200 до 600 мм.

Разумеется, изобретение не ограничивается единственным вариантом осуществления системы, описанным выше в качестве примера, а, напротив, охватывает его всевозможные модификации.

1. Система управления, по меньшей мере, одним приводом (6) капотов (2) реверсора тяги для турбореактивного двигателя, содержащая:- по меньшей мере, один привод (6) капота (2), приводимый в действие, по меньшей мере, одним электродвигателем (7),- средства (9) управления электродвигателем (7),отличающаяся тем, что средства (9) управления электродвигателем включают в себя средства определения и/или оценки температуры снаружи турбореактивного двигателя, причем средства управления электродвигателем выполнены таким образом, чтобы корректировать развиваемый электродвигателем вращающий момент в зависимости от этой наружной температуры, и тем, что средства определения и/или оценки включают в себя средства (16) измерения температуры, выполненные с возможностью измерять температуру в зоне средств управления, причем средства определения и/или оценки выполнены с возможностью определять температуру снаружи турбореактивного двигателя в зависимости от измеренной температуры.

2. Система по п.1, в которой характеристика корректировки средствами управления развиваемого электродвигателем (7) вращающего момента в зависимости от наружной температуры включает в себя совокупность ступеней, соответствующих разным температурным диапазонам.

3. Система по п.1 или 2, в которой величина корректировки вращающего момента определяется в начале этапа пуска на всю длительность этапа пуска.