Устройство для отсадки кондитерской массы и способ получения кондитерского изделия

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к устройствам для отсадки кондитерской массы и способу получения кондитерского изделия. Устройство для отсадки кондитерской массы содержит, по меньшей мере, один выпускной канал, расходящийся к выпуску в, по меньшей мере, одно выпускное отверстие, в его продольном направлении. Установка для получения кондитерского изделия, по меньшей мере, имеет одно устройством для отсадки. В процессе способа получения кондитерского изделия кондитерскую массу отсаживают в виде, по меньшей мере, одной полосы шириной в пределах от 5 до 500 мм и/или толщиной в пределах от 0,5 до 100 мм. Использование изобретения позволит провести качественную отсадку кондитерской массы для производства кондитерского изделия. 3 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для отсадки кондитерской массы и способу получения кондитерского изделия. В частности, настоящее изобретение относится к отсадке жиросодержащей аэрированной кондитерской массы, включая, но не ограничиваясь, аэрированный шоколад.

В области получения кондитерских изделий, таких как шоколадные плитки и батончики, также как и изделий, глазированных шоколадом, кондитерскую массу, такую как шоколадная масса, отсаживают в формы или на изделия, глазируемые ею. Применительно к получению шоколадных батончиков или плиток известна отсадка аэрированной шоколадной массы, то есть шоколадной массы с пузырьками газа для получения аэрированного шоколада, то есть шоколада, включающего пузырьки газа.

Уровень техники

Известны различные устройства для отсадки аэрированной шоколадной массы под давлением: устройство для отсадки с нагнетательным напорным трубопроводом, колеблющимся вокруг горизонтальной оси, поршневое отсадочное устройство, устройство для отсадки с нагнетательным напорным трубопроводом туннельного типа с отсекателем и тому подобное.

В GB 2164727 A описана установка с нагнетательным напорным трубопроводом, с валом, обеспечивающим возвратно-поступательное движение для нанесения вещества, такого как расплавленный шоколад, имеющая множество головок, по существу, в виде трубок.

В GB 376328 описано устройство для отсадки шоколада в формы с головкой, расположенной поперек машины и снабженной рядом отдельных продольных камер или каналов.

Аналогично в US 4384678 описано устройство для отсадки аэрированного шоколада с нагнетательным напорным трубопроводом, при этом выпускные отверстия канала для изделия закрыты с внутренней стороны стержневыми клапанами или с наружной стороны подвижной пластиной, имеющей конусообразное отверстие.

Кроме того, из уровня техники известны поршневые отсадочные устройства, работающие под давлением, имеющие широкое коммерческое применение для отсадки аэрированного шоколада.

Краткое описание изобретения

Настоящее изобретение относится к устройству для отсадки кондитерской массы, позволяющему улучшить процесс получения кондитерского изделия, в частности аэрированного кондитерского изделия, включая, но не ограничиваясь, аэрированный шоколад. Кроме того, настоящее изобретение относится к способу получения кондитерского изделия.

Таким образом, новое устройство для отсадки аэрированной кондитерской массы имеет, по меньшей мере, один выпускной канал, проходящий, по меньшей мере, в одно выпускное отверстие. Выпускное отверстие, по существу, представляет собой щель, и выполнено либо на валу или внутри удлиненной головки расхождением выпускного канала в продольном направлении от вала или щели. Предпочтительно, внутренняя поверхность выпускного канала расположена максимально близко к валу, находящемуся в точке прекращения подачи для минимизирования образования хвостов изделия после перекрытия потока.

Следует отметить, что выпускной канал по длине, по существу, может проходить перпендикулярно направлению перемещения форм или любых других средств для формования, следовательно, кондитерская масса может отсаживаться в формы относительно широкими полосами.

Этот является отличием от известного на данный момент способа, в котором аэрированную массу, как правило, отсаживают порцией, после чего подвергают встряхиванию или вибрационному воздействию для равномерного распределения кондитерской массы в формах. По существу такое встряхивание или вибрационное воздействие оказывает негативное деаэрирующее воздействие на аэрированную шоколадную массу. Напротив, описанное здесь устройство для отсадки отсаживает аэрированную кондитерскую массу в форму относительно широкой полосой. Следовательно, минимизируется необходимость в встряхивании или вибрационном воздействии и значительно сокращается деаэрирующее воздействие на аэрированную кондитерскую массу. Кроме того, множество каналов для отсадки могут располагаться рядом друг с другом для отсадки кондитерской массы множеством совмещенных полос. Это также позволяет кондитерской массе лучше покрывать дно формы в случае отсадки кондитерской массы в форму из нескольких выпускных каналов.

Кроме того, испытания показали преимущества в случаях, когда выпускной канал, проходящий либо внутри вала или в головке, проходит к щели, и расходится в продольном направлении выпускного отверстия. Следовательно, одна или более щель выпускной части канала имеет удлиненную форму в продольном направлении. Размер выпускного канала в продольном направлении меньше на входном конце выпускного канала или внутри вала или головки. Другими словами, расходящийся выпускной канал образуется в валу или в головке, окружающей вал. В качестве альтернативы, головка с расходящимся выпускным каналом может быть образована таким образом, чтобы позволить одному или более поршневому устройству для отсадки, устройству для отсадки с нагнетательным напорным трубопроводом или аналогичному устройству подать кондитерскую массу в головку.

Как описано в настоящем изобретении, от впускного отверстия к выпускному отверстию выпускной канал расходится в продольном направлении выпускного отверстия. Этот критерий доказал превосходство отсадки кондитерской массы широкими полосами. Во всех случаях, когда требуется для качества изделия и/или обусловлено реологическими свойствами массы, арочная точка прекращения подачи с колеблющегося вала, в отличие от прямолинейной точки прекращения подачи может обеспечить широкие полосы прямоугольной формы.

Что касается ширины выпускного отверстия, то выпускной канал также может расширяться, как видно, в направлении щели. Однако ширина выпускного канала также может уменьшаться, как видно, в направлении щели. Что касается площади поперечного сечения выпускного канала, она может увеличиваться в направлении щели. Как правило, на виде сверху выпускной канал может быть описан, как имеющий форму хвоста рыбы. При пространственном описании, канал представляет собой полую усеченную пирамиду с выпускным отверстием в основании и впускным концом выпускного канала в верхней части пирамиды. Впускные концы множества выпускных каналов могут контактировать с нагнетательным напорным трубопроводом, служащим для подачи кондитерской массы к множеству каналов. В качестве альтернативы, может быть использован один или более поршень для подачи кондитерской массы в каналы.

Кроме того, при применении нового устройства для отсадки содержание жира и/или эмульгатора преимущественно может быть снижено, поскольку больше нет необходимости в присутствии этих ингредиентов в таких количествах для обеспечения определенной вязкости массы, которая ранее была необходима для облегчения равномерного распределения кондитерской массы по средствам для формования.

Предпочтительные варианты осуществления настоящего изобретения описаны в зависимых пунктах формулы изобретения.

Эксперименты показали, что преимущественное покрытие формы может быть достигнуто, когда, по меньшей мере, один выпускной канал расходится в направлении выпускного отверстия, которое может, по существу, совпадать с направлением потока кондитерской массы, в частности в отношении направления подачи от центра впускного отверстия к центру выпускного отверстия внутри выпускного канала.

При этом каждый выпускной канал может проходить к одному выпускному отверстию, два или более выпускных канала могут проходить к одному выпускному отверстию. В частности, два или более выпускных канала могут «совмещаться» в выпускном отверстии. Это преимущественно позволяет при использовании соответствующих выпускных каналов устанавливать определенные условия вытекания. В то же время, чрезвычайно широкая полоса кондитерской массы может быть отсажена через одно, относительно длинное выпускное отверстие, в которое кондитерская масса подается множеством выпускных каналов.

Что касается ширины выпускного отверстия, то есть размера, перпендикулярного продольному направлению, то эксперименты показали, что преимущественной для отсадки аэрированной шоколадной массы является ширина более 0,5 мм и менее 3 мм, предпочтительно от около 1 мм до 2,5 мм, идеально около 2 мм. Предполагается, что при ширине в описанных пределах пузырьки сжатого газа в аэрированной шоколадной массе не смогут легко разрушиться границами выпускного отверстия, и могут быть обеспечены преимущественные условия вытекания.

Может быть предпочтительным обеспечить, по меньшей мере, один выпускной канал с шероховатостью поверхности менее чем 6,3 мкм. Предполагается, что такая сравнительно гладкая внутренняя поверхность канала поможет предотвратить разрушение пузырьков газа грубой внутренней поверхностью границ канала для прохождения продукта и выпускного отверстия. В этом контексте, кроме того, преимущество может быть обеспечено за счет отсутствия дефектов или по существу отсутствия дефектов в канале для прохождения продукта, то есть в любом канале, за исключением выпускного канала, через который проходит изделие, то есть кондитерская масса, предпочтительно аэрированный шоколад, с максимальной указанной выше шероховатостью поверхности. Это дополнительно поможет в профилактике разрушения пузырьков газа.

Указанные преимущества могут быть получены в установке для получения кондитерского изделия, имеющей, по меньшей мере, одно устройство для отсадки согласно настоящему изобретению. В частности, в таких установках вибратор для встряхивания или вибрирующие формы для равномерного распределения кондитерской массы по форме или другим средствам формовки может не потребоваться.

В предпочтительном варианте осуществления настоящего изобретения указанная установка для получения кондитерских изделий имеет конвейер для перемещения множества форм относительно одного или более устройства для отсадки.

Соответствующие преимущества могут быть осуществлены способом получения кондитерского изделия, включающим, по меньшей мере, одно устройство для отсадки согласно настоящему изобретению.

Кроме того, предложен способ получения кондитерского изделия согласно настоящему изобретению, при котором кондитерскую массу отсаживают в виде полосы шириной в пределах от 5 до 500 мм и/или толщиной в пределах от 0,5 до 100 мм. Максимальные пределы ширины и толщины полос определяются плитками промышленного шоколада, используемого при дальнейшей обработке. Как указано выше, отсадка кондитерской массы в виде полосы, в отличие от толстых и/или узких порций, позволяет заполнить форму аэрированной шоколадной массой, по существу, до краев без необходимости во встряхивании или вибрации для равномерного распределения отсаженной массы. Как известно из промышленности, порции аэрированной шоколадной массы распределяются в форме сразу после отсадки из-за расширения газа при атмосферных условиях, однако степень расширения газа не компенсирует неправильную форму порции при получении нижней части шоколадного батончика. Что касается отсадки кондитерского изделия в виде полосы, то соотношение ширины к толщине составляет предпочтительно около 5.

Как указано выше, предпочтительно, чтобы кондитерская масса представляла собой аэрированную шоколадную массу, поскольку настоящее изобретение может быть полностью осуществлено при получении аэрированного шоколадного изделия. Этот тип изделия по существу имеет такой же внешний вид, как не аэрированные кондитерские изделия, но с более низкой плотностью. В частности, плотность может быть ниже на около 10% по сравнению с «обычной» плотностью, то есть плотностью не аэрированной контрольной шоколадной массой. Кроме того, уровень аэрирования может варьировать в пределах, например, от 8% до 13%, предпочтительно, 9% или 12%. Из-за пониженной плотности изделие, имея такую же массу, как сравнительное не аэрированное изделие, кажется больше, чем сравнительное не аэрированное изделие. Этот эффект может являться причиной выбора потребителем аэрированного изделия. Как указано выше, описанный здесь способ позволяет эффективно получать аэрированные кондитерские изделия с частицами включений, при необходимости.

Кроме того, согласно изобретению предпочтительно использование нового устройства для отсадки в способе отсадки кондитерской массы, по меньшей мере, в одну форму, перемещающуюся относительно устройства для отсадки.

В этом контексте желательно полное заполнение формы в направлении, по существу, перпендикулярном направлению движения, по существу, в горизонтальном направлении. Испытания показали, что это может быть преимущественно реализовано в случае, когда щель выпускного отверстия составляет менее чем 20 мм от форм и предпочтительно зазор между верхним краем формы и выпускным отверстием составляет в пределах от 2 до 10 мм.

Основываясь на обнаруженном выше, было доказано, в частности, преимущество в случае, когда форма, по существу, полностью заполнена кондитерской массой в направлении, перпендикулярном направлению относительного движения. Другими словами, одна или более полоса отсажена совместно с другой для полного заполнения формы в горизонтальном направлении.

Описанный здесь способ может быть преимущественно использован для получения многослойных кондитерских изделий в формах, предпочтительно с аэрированной шоколадной массой, где в слои шоколада могут быть добавлены дополнительные компоненты, такие как орехи, изюм, печенье, криспы, вафли и тому подобное.

Как указано выше, описанное здесь устройство для отсадки также преимущественно может быть применено в способе нанесения покрытия или глазирования любого дополнительного компонента кондитерского изделия, такого как вафли, сдоба, зерновые батончики, пирожные, печенье и тому подобное. В частности, поскольку новое устройство для отсадки отсаживает полосы кондитерской массы, и поскольку могут быть обеспечены интервалы между совмещенными полосами, то эти интервалы могут быть отрегулированы таким образом, чтобы соответствовать интервалам между рядами дополнительных компонентов. Следовательно «занавес» из кондитерской массы предпочтительно может быть обеспечен только лишь расположением рядов вафель и тому подобного, движущегося через устройство, и кондитерская масса не отсаживается в эти интервалы между вафлями. Это снижает количество кондитерской массы, которую покрывают, повторно возвращают, поскольку она не была использована для глазировки вафель.

Краткое описание чертежей

Далее настоящее изобретение будет описано посредством не ограничивающих примеров и со ссылкой на чертежи, на которых:

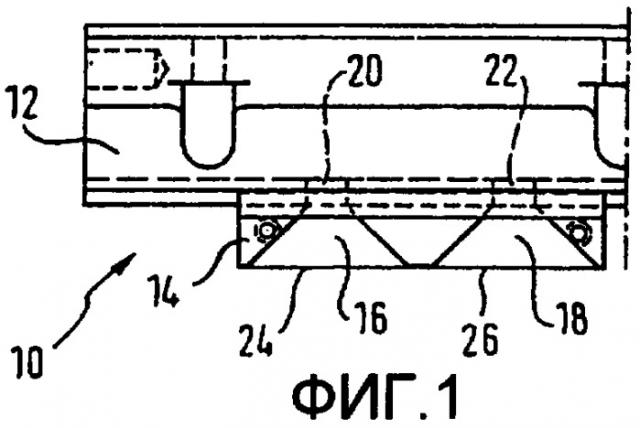

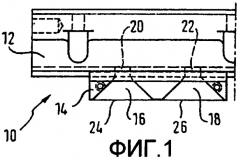

фиг.1 представляет собой вид сверху первого варианта осуществления выпускного канала;

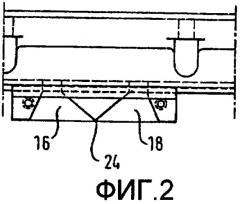

фиг.2 представляет собой вид сверху второго варианта осуществления выпускного канала;

фиг.3 представляет собой вид снизу выпускного канала, показанного на фиг.1;

фиг.4 представляет собой вид снизу выпускного канала, показанного на фиг.2; и

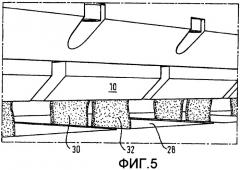

фиг.5 представляет собой вид в перспективе устройства для отсадки в процессе работы.

Подробное описание предпочтительных вариантов осуществления изобретения

Со ссылкой на фиг.1, устройство 10 может включать трубопровод 12 и одну или более головку 14. Трубопровод 12 служит для размещения кондитерской массы, такой как шоколадная масса, и для распределения ее в одну или более головку 14. Из трубопровода кондитерская масса поступает в выпускные каналы 16, 18 через соответствующие впускные отверстия 20, 22. Выпускные каналы 16, 18 подают кондитерскую массу к выпускным отверстиям 24, 26, которые могут быть видны более ясно на фиг.3. Как видно на фиг.3, выпускные отверстия 24, 26 имеют удлиненную форму в продольном направлении (L, см. фиг.4), проходя в поперечном направлении, образуя «совмещенное» выпускное отверстие на фиг.3. Соответственно на фиг.3 дополнительно показано входное отверстие 20, 22.

Как показано на фиг.1, выпускные каналы 16, 18 расходятся в продольном направлении от выпускных отверстий 24, 26, то есть в поперечном направлении фиг.1. Следовательно, имеют форму хвоста рыбы. В вариантах осуществления на фиг.1 и 3 выпускные каналы 16, 18 расходятся, по существу, симметрично направлению прохождения кондитерской массы, то есть в вертикальном направлении, как показано на фиг.1. Кроме того, выпускные каналы 16, 18 подают кондитерскую массу в отдельные выпускные отверстия 24, 26.

В качестве альтернативы, в варианте осуществления на фиг.2 выпускные каналы 16, 18 ассиметричны и совмещаются перед выпускным каналом 24 таким образом, что кондитерская масса подается в одно выпускное отверстие 24 через оба выпускных канала 16, 18.

На фиг.4 показаны удлиненное выпускное отверстие и два отдельных впускных отверстия 20, 22. Что касается размеров выпускных отверстий, то выпускное отверстие варианта осуществления на фиг.4, может иметь длину, например, L около 70 мм и ширину W около 2 мм. Такая же ширина может быть в варианте осуществления на фиг.1 и 3. В варианте осуществления на фиг.1 и 3 каждое выпускное отверстие 24, 26 может иметь длину 40 мм и расстояние D между выпускными отверстиями около 10 мм.

На фиг.5 показано устройство 10 согласно настоящему изобретению в процессе работы. Выпускные отверстия, например, могут быть обращены лицевой стороной вертикально вниз и по направлению к ряду форм 28, которые перемещаются под устройством 10 по существу горизонтально. Через выпускные отверстия полосы 30, 32 из кондитерской массы отсаживаются в формы 28, заполняя формы, по существу, полностью без необходимости встряхивания или вибрации формы 28, даже если кондитерская масса имеет относительно низкое содержание жира и/или эмульгатора. Кроме того, в случае, когда кондитерская масса представляет собой аэрированную массу, может быть минимизирована деаэрация отсаженной массы, вызываемая встряхиванием или вибрацией. Зазор между выпускным отверстием и верхним краем формы 28 может быть относительно небольшим, например около 10 мм, для обеспечения, по существу, полного заполнения формы полосами отсаживаемой кондитерской массы, даже если ширина полосы сужается при движении вниз между выпускным отверстием и средствами для формования.

Пример

Для проведения испытаний и экспериментов в отношении способа согласно настоящему изобретению были получены образцы по трем различным известным рецептурам молочной шоколадной массы. Массы были аэрированы и отсажены в формы для сравнения с известными изделиями с использованием устройства для отсадки с выпускными отверстиями шириной около 2 мм, как описано выше. Отсадку проводили послойно. Во время эксперимента первый слой составил приблизительно 30% общей массы шоколадной плитки. В эксперименте целые лесные орехи размещали на первом слое вручную, что составило приблизительно 20% общей массы шоколадной плитки. При проведении описанного испытания формы снова поместили под устройство для отсадки аэрированной шоколадной массы и нанесли на первый слой и слой лесных орехов второй слой шоколадной массы, который составил приблизительно 50% общей массы шоколадной плитки. Во время удаления плиток из форм не наблюдалось никаких проблем. Кроме того, некоторые образцы исследовали на плотность, помещая в воду, и было обнаружено, что плотность составляет меньше на 9-13% по сравнению с контрольной массой. Определение плотности помещением в воду проводили, помещая образец в контейнер, заполненный водой до краев, и собирали воду, вытесненную образцом при погружении в контейнер. Следовательно, объем изделия был определен объемом, вымещенной им при погружении воды, массу изделия определяли взвешиванием и высчитывали плотность.

Кроме того, аналогичные образцы были подвергнуты рентгеновской томографии для определения уровня аэрирования. Это включает анализ изображения среза образца изделия. На таком изображении пузырьки газа выглядят значительно светлее, по сравнению с шоколадом. Следовательно, изображение может быть оцифровано и проанализировано для определения, какая часть среза поверхности соответствует пузырькам газа. Таким образом, было установлено, что уровень аэрирования составляет от 8% до 13%, в частности около 12%.

1. Устройство (10) для отсадки кондитерской массы (30, 32), содержащее, по меньшей мере, один выпускной канал (16, 18), расходящийся к выпуску в, по меньшей мере, одно выпускное отверстие (24, 26), в его продольном направлении (L).

2. Устройство по п.1, в котором выпускной канал (16, 18) расходится, по существу, симметрично относительно направления к выпускному отверстию (24, 26).

3. Устройство по п.1 или 2, в котором два или более выпускных канала (16, 18) проходят к одному выпускному отверстию (24).

4. Устройство по п.1, в котором ширина (W), по меньшей мере, одного выпускного отверстия (24, 26) составляет более 0,5 мм и менее 3 мм, предпочтительно от около 1 мм до 2,5 мм, наиболее предпочтительно около 2 мм.

5. Устройство по п.1, в котором шероховатость внутренней поверхности, по меньшей мере, одного выпускного канала и выпускного отверстия (24, 26) составляет менее 6,3 мкм.

6. Установка для получения кондитерских изделий, содержащая, по меньшей мере, одно устройство по п.1.

7. Установка по п.6, дополнительно содержащая, по меньшей мере, один конвейер для перемещения множества форм (28) относительно устройства (10).

8. Способ получения кондитерского изделия, при котором, по меньшей мере, одну кондитерскую массу (30, 32) отсаживают в виде, по меньшей мере, одной полосы шириной от 5 до 500 мм и/или толщиной от 0,5 до 100 мм.

9. Способ по п.8, в котором кондитерская масса (30, 32) представляет собой аэрированную шоколадную массу.

10. Способ по п.8, при котором кондитерскую массу отсаживают в, по меньшей мере, одну форму (28), перемещающуюся относительно устройства (10).

11. Способ по п.10, в котором, по меньшей мере, одно выпускное отверстие (24, 26) устройства (10) расположено с зазором менее 20 мм от верхнего края формы (28), предпочтительно в пределах от 2 до 10 мм.

12. Способ по п.10 или 11, при котором форму (28), по существу, полностью заполняют кондитерской массой (30, 32) в горизонтальном направлении.

13. Способ по п.8, при котором дополнительный компонент, такой как орехи, отсаживают, по меньшей мере, сразу после этапа отсадки кондитерской массы (30, 32) и затем повторяют этап отсадки кондитерской массы (30, 32), по меньшей мере, однократно с получением многослойного изделия.

14. Способ по п.8, в котором дополнительный компонент кондитерского изделия, такой как вафли, сдоба, зерновые батончики, пирожные, печенья и т.д., глазируют кондитерской массой (30, 32).