Способ шлифования конической поверхности

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для шлифования изделий с коническими поверхностями, например беговых дорожек конических подшипников. Шлифование осуществляют абразивным кругом с прерывисто размещенными режущими участками переменной протяженности. Вводят его в контакт с изделием из условия размещения большего диаметра изделия у больших по протяженности режущих участков и постоянного отношения протяженности режущих участков и взаимодействующего с ними участка обрабатываемого изделия в данном сечении. Количество режущих участков выбирают в зависимости от температуры насыщения и количества волн на обрабатываемой поверхности, взаимодействующих с режущими участками. Приведена расчетная формула для определения количества режущих участков в зависимости от наружного радиуса абразивного круга, максимальной протяженности режущего участка и отношения протяженности впадины между соседними режущими участками и максимальной протяженности режущего участка. В результате повышается точность шлифования за счет обеспечения точной формы детали в ее поперечном сечении по параметру волнистости. 6 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к машиностроению, а конкретнее к способам шлифования, и может быть использовано для обработки изделий с коническими поверхностями, например беговых дорожек конических подшипников.

Известен способ шлифования наружных конических поверхностей заготовок колец, согласно которому ось вращения полого цилиндрического круга с рабочим торцом устанавливают под углом к оси вращения заготовки, вращают круг с постоянной скоростью и осуществляют поперечную подачу круга вдоль его оси вращения, внутренний и наружный диаметры рабочего торца круга выбирают по формулам: и , где Δ=d1:d4, d1 и d4 - диаметры большего и меньшего основания конических поверхностей, при этом угол между осями вращений круга и конической поверхности заготовки равен 90°+α [патент РФ №2041046, МПК B24B 5/26, опубл. 9.08.95, БИ №28, авторы Коротков Б.И. и др.].

Недостатком данного способа является то, что он не обеспечивает качества поверхностного слоя обрабатываемой поверхности. Обработка врезанием сплошным кругом отличается высокой теплосиловой напряженностью, ограничивающей производительность и вызывающей наибольшие дефекты шлифования в виде прижогов.

В результате обработанная поверхность имеет низкое качество поверхностного слоя, что значительно снижает долговечность изделий.

Известен способ шлифования конической поверхности, при котором абразивный круг устанавливают из условия расположения его оси под углом наклона обрабатываемой поверхности, изделию сообщают относительное продольное возвратно-поступательное перемещение, берут круг с наклоненным относительно образующей прерывисто размещенным режущими участками переменной протяженностью и круг вводят в контакт с изделием из условия размещения большего диаметра изделия со стороны торца круга с большим по протяженности режущими участками и постоянного отношения протяженности режущих участков и взаимодействующего с ними участка обрабатываемого изделия в данном сечении [патент РФ №2053099, МПК B24B 5/24, опубл. 27.01.96, БИ №3, авторы Филин А.Н. и др.].

Недостатками данного способа является то, что он не обеспечивает высокой размерной точности обработки и точности формы в поперечном сечении детали по параметру волнистости. При применении данного способа шлифование производится периферией абразивного круга. Поэтому вследствие естественного износа и на правку происходит уменьшение его диаметра в процессе обработки. Уменьшение диаметра круга приводит к уменьшению скорости шлифования и снижению производительности обработки. В результате шлифования партии заготовок диаметры обрабатываемых поверхностей будут разные, т.е. нарушается размерная точность. Кроме этого, протяженность режущих участков круга не учитывает теплонапряженность процесса шлифования и наличия волнистости обрабатываемой поверхности в поперечном сечении заготовки. В момент воздействия режущего выступа возникает высокая температура шлифования. Если протяженность режущего выступа значительна, то на обрабатываемой поверхности возникают прижоги. Для снижения температуры шлифования в прерывистом круге предусмотрены впадины, находящиеся между режущими выступами. При увеличении протяженности впадин уменьшается протяженность режущих выступов. Это приводит к незначительному уменьшению волнистости в поперечном сечении заготовки, т.к. режущие выступы взаимодействуют меньшее время и с меньшим количеством волн на обрабатываемой поверхности.

Следовательно, данный способ не обеспечивает высокой размерной точности обработки и точности формы конических поверхностей по параметру волнистости.

Техническим результатом является повышение точности обработки и точности формы в поперечном сечении детали по параметру волнистости.

Технический результат достигается тем, что в способе шлифования конической поверхности, при котором берут абразивный круг с прерывисто размещенными режущими участками переменной протяженности и вводят его в контакт с изделием из условия размещения большего диаметра изделия с большим по протяженности режущими участками и постоянного отношения протяженности режущих участков взаимодействующего с ними участка обрабатываемого изделия в данном сечении, причем количество режущих участков выбирают в зависимости от температуры насыщения и количества волн на обрабатываемой поверхности, взаимодействующими с режущими участками, значение которых определяют по формуле:

,

где RНК - наружный радиус шлифовального круга;

lmax - максимальная протяженность режущего участка;

δ - коэффициент отношения протяженности впадины между соседними режущими участками и максимальной протяженности режущего участка (lmax).

Использование прерывистого шлифования за счет режущего инструмента с прерывисто-размещенными на рабочем торце режущими участками переменной протяженности и оптимальной величины впадин позволяет добиваться снижения тепловой напряженности процесса шлифования, исключая прижоги на обрабатываемой поверхности и уменьшая величину волнистости в поперечном сечении детали.

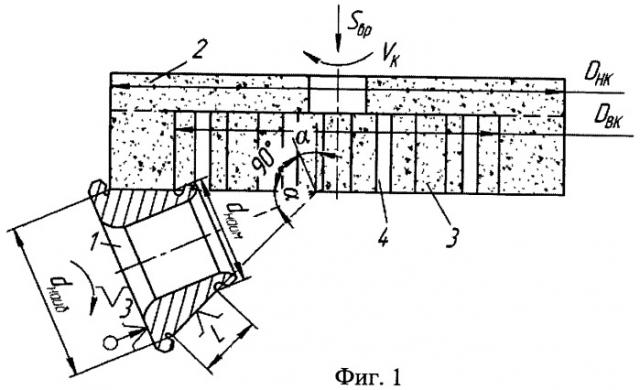

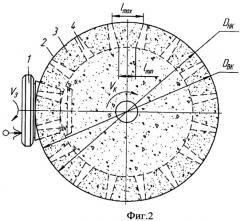

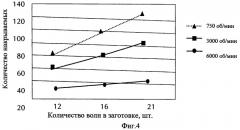

На фиг.1 приведена схема реализации способа; на фиг.2 - то же в проекции на горизонтальную плоскость; на фиг.3; 4; 5; 6 - графики влияния частоты вращения заготовки, количества волн на заготовке, числа абразивных элементов шлифовального круга и частоты вращения шлифовального круга на число накрываемых волн в поперечном сечении детали соответственно.

Заготовка 1 (например, внутреннее кольцо конического роликового подшипника) имеет коническую обрабатываемую поверхность (дорожку качения) с наибольшим dнаиб и dнаим диаметрами, угол косинуса α и длину конической поверхности L. Абразивный круг 2 имеет прерывисто размещенные на рабочем торце режущие участки 3 переменной протяженности, которые чередуют впадинами 4 (фиг.1). Протяженность режущих участков 3 измеряется от lmax до lmin (фиг.2). Переменная протяженность режущих участков 3 круга 2 выбрана из условия постоянного отношения протяженности режущих участков и взаимодействующего с ними участка обрабатываемой поверхности (материала заготовки) и количества волн на ней, взаимодействующими с режущими участками, значение которых определяется по формуле:

,

где RНК - наружный радиус шлифовального круга;

lmax - максимальная протяженность режущего участка;

δ - коэффициент отношения протяженности впадины между соседними режущими участками и максимальной протяженности режущего участка (lmax).

Количество режущих участков, которое обеспечивает температуру насыщения поверхностного слоя (без прижогов), может быть различным при условии, что между протяженностями самих режущих участков и протяженностями между ними существуют соотношения (табл.1).

| Таблица 1 | |||

| Количество режущих участков | Максимальная протяженность режущего участка, (lmax) | Протяженность между соседними режущими участками, мм | Отношение протяженности впадины между соседними участками к максимальной протяженности режущего участка (lmax), δ |

| 25 | 50 | 38,3 | 0,77 |

| 12 | 100 | 82,5 | 0,83 |

| 10 | 125 | 105,6 | 0,85 |

Для обеспечения целого количества режущих участков, размещенных на торце шлифовального круга, протяженность впадины между соседними режущими участками может быть увеличена, поскольку не приводит к увеличению температуры насыщения обрабатываемой поверхности.

Способ осуществляется следующим образом.

Пример 1. Ось вращения полого цилиндрического круга 2 с рабочим торцом устанавливают под углом к оси вращения заготовки 1, равным 90°+α (фиг.1). Вращают круг 2 с постоянной скоростью VK и осуществляют подачу круга на врезание SВР.

Пример 2. Круг 2 вводят в контакт с вращающейся заготовкой 1 из условий размещения большего диаметра заготовки dнаиб, с большими по протяженности режущими участками (lmax) и постоянного отношения протяженности режущих участков и взаимодействующего с ними участка обрабатываемой поверхности заготовки 1 (фиг.2). Этим условием обеспечивается равномерный съем металла с конической поверхности. Выбор количества режущих участков 3 абразивного круга осуществляется в зависимости от количества волн на обрабатываемой поверхности заготовки 1.

Например, обработке подвергается дорожка качения внутреннего кольца конического подшипника 7516 с наибольшим dнаиб=100,4 мм и наименьшим dнаим=91,24 мм диаметрами, углом конуса α=11° и длиной L=32 мм. Обработка производится абразивным кругом формы 4Ц (чашка цилиндрическая) с наружным диаметром рабочего торца DНК=636 мм. Количество режущих участков и максимальная их протяженность приведена в табл.1.

Общее число волн (волнистость) на обрабатываемой поверхности заготовки принимается равными 12-ти (определяется предварительным измерениям волнистости).

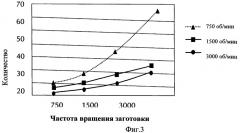

Наиболее важным показателем, определяющим количество накрываемых волн, является отношение скоростей режущих участков шлифовального круга и вершин волн на обрабатываемой поверхности заготовки в точке контакта. На фиг.3 показан график зависимости числа накрываемых волн от угловой частоты вращения заготовки для различных частот вращения шлифовального круга с 25-ю режущими участками. Из полученных результатов вычислений видно (фиг.3), что с увеличением частоты вращения заготовки число накрываемых волн растет, а с увеличением частоты вращения шлифовального круга - падает.

Отношение скоростей вершин волн на обрабатываемой поверхности заготовки и режущих участков шлифовального круга ограничено снизу условием равенства относительной скорости режущих участков 30 м/с - для предварительного шлифования и 60 м/с - для окончательного. Сопоставляя величины скоростей для рассматриваемого примера, получаем следующую таблицу относительных скоростей (табл.2).

| Таблица 2 | |||||

| ωК - круга (об/мин) | 450 | 600 | 750 | 900 | 1500 |

| ωЗ - заготовки (об/мин) | Количество волн, накрываемых абразивными элементами N | ||||

| 1500 | 25 | 30 | 36 | 42 | 64 |

| 3000 | 33 | 38 | 44 | 50 | 72 |

| 4500 | 41 | 47 | 52 | 58 | 81 |

| 6000 | 49 | 55 | 60 | 66 | 89 |

В таблице 2 курсивом отмечены скорости, используемые при предварительной обработке, жирным шрифтом отмечены скорости, используемые при окончательной обработке. Таким образом, наилучшие режимы обработки достигаются при максимальной частоте вращения заготовки.

График зависимости числа накрываемых волн за один оборот шлифовального круга от количества волн на заготовке показан на фиг.4. Из графика видно, что количество накрываемых волн для всех режимов работы шлифовального круга прямо пропорционально качеству волн неровности на обрабатываемой поверхности заготовки.

График зависимости числа накрываемых волн на обрабатываемой поверхности заготовки от числа режущих участков шлифовального круга приведен на фиг.5. Из графика видно, что с увеличением протяженности режущих участков lmax количество накрываемых волн уменьшается. Это связано с тем, что с увеличением протяженности режущих участков для обеспечения стабильной температуры шлифования увеличивается расстояние между режущими участками и заполненность шлифовального круга абразивным материалом уменьшается (см. табл.1). С другой стороны, при увеличении протяженности режущего участка шлифовального круга растет число накрываемых им волн (фиг.6), что может увеличить точность процесса шлифования.

Предлагаемый способ шлифования конической поверхности обеспечивает высокую размерную точность по 5 классу изготовления подшипников и точность формы в поперечном сечении детали по параметру волнистости Wz=0,1 мкм.

Способ шлифования конической поверхности, включающий использование абразивного круга с прерывисто размещенными режущими участками переменной протяженности и введение его в контакт с изделием из условия размещения большего диаметра изделия у больших по протяженности режущих участков абразивного круга и постоянного отношения протяженности режущих участков и взаимодействующего с ними участка обрабатываемого изделия в данном сечении, отличающийся тем, что количество режущих участков абразивного круга выбирают в зависимости от температуры насыщения и количества волн на обрабатываемой поверхности, взаимодействующих с режущими участками, и определяют по формуле ,где RНК - наружный радиус абразивного круга;lmax - максимальная протяженность режущего участка;δ - отношение протяженности впадины между соседними режущими участками и максимальной протяженности режущего участка (lmax).