Способ измерения межэлектродного расстояния в электровакуумных приборах

Иллюстрации

Показать всеСпособ включает получение под углом наблюдения α к вертикали, обеспечивающим наблюдение нижнего электрода, цифрового оптического изображения электродов, содержащего калибровочную линейку. На изображении определяют расстояния t1 и t2 между верхней и нижней гранями верхнего и нижнего электрода соответственно и расстояние h между изображениями нижней грани верхнего и верхней грани нижнего электродов. Осуществляют поворот позиции наблюдения на азимутальный угол в 180 градусов в горизонтальной плоскости. Получают изображение обратной стороны электродов, содержащее калибровочную линейку. На полученном изображении определяют расстояния и между верхней и нижней гранями верхнего и нижнего электрода соответственно; рассчитывают величину межэлектродного расстояния с использованием соотношения ; где β - угол отклонения плоскости, в которой лежит элемент электрода, от горизонтали, полученный из соотношения: , где i=1 для верхнего электрода, а i=2 для нижнего электрода. Технический результат - расширение функциональной возможности измерения межэлектродного расстояния расположенных на малом расстоянии один над другим по вертикали и полностью перекрывающихся электродов для контроля качества производимых электровакуумных приборов. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к контрольно-измерительной технике с применением видеотехнологий и может быть использовано для определения межэлектродного расстояния в системе расположенных на малом расстоянии один над другим по вертикали и полностью перекрывающихся электродов сложной геометрической формы для электронных ламп в случае отсутствия возможности наблюдения межэлектродного расстояния сбоку перпендикулярно нормали к плоскостям электродов.

Известен способ бесконтактного измерения линейных размеров трехмерных объектов (см. патент РФ №2334195, МПК G01B 11/24), заключающийся в многократном формировании на поверхности объекта структурированной подсветки путем освещения пучком оптического излучения с управляемой пространственной модуляцией интенсивности, последовательной регистрации изображений искаженной рельефом поверхности объекта структуры подсветки и определении высоты рельефа поверхности по степени искажения изображения подсветки, а двух других измерений - по положению искажений структуры подсветки.

Недостатками этого способа являются ограниченные функциональные возможности, высокая погрешность контроля, сложность технической реализации.

Известен способ измерения рельефа поверхности (см. патент РФ №2338998, МПК G01B 11/25), включающий освещение поверхности лазерным излучением, которое фокусируют, формируя опорный и предметные лучи, расположенные под определенным углом друг к другу, которыми сканируют измеряемую поверхность, регистрируют изображение лучей в виде светящихся точек на поверхности цифрового экрана и фиксируют на каждом шаге сканирования расстояние между точками, фиксируют видеопоследовательность изображений цифрового экрана и определяют глубину на каждом шаге сканирования.

Недостатками этого способа являются ограниченные функциональные возможности и низкая точность измерений.

Известен способ бесконтактного контроля линейных размеров трехмерных объектов (см. патент РФ №2284469, МПК G01B 11/00), заключающийся в том, что зондирующую структурированную подсветку формируют с помощью компьютерного проектора в виде деформированной сетки, структуру которой получают по данным электронной поверхностной модели объекта путем преобразования видимых линий сечений объектов параллельными плоскостями под углом, адекватным оптическому излучению зондирующей подсветки, которую принимают за эталонную, затем проецируют ее на контролируемый объект и по искажению сетки от прямых линий судят об идентичности формы и размеров объекта по отношению к его электронной поверхностной модели.

Недостатками этого способа являются высокая погрешность контроля и трудность построения компьютерной модели сложноструктурированных периодических объектов, имеющих размеры порядка единиц микрометров.

Известен способ измерения геометрических параметров объектов сложной формы, реализуемый при использовании устройства по патенту РФ №4601, МПК G01B 11/24, которое представляет собой оптоэлектронную систему для измерения пера лопаток, содержащую место для установки измеряемого объекта, координатный столик, оптическую головку в составе лазера, оптически связанных между собой объектива и многоэлементной интегральной фотолинейки, блок первичной обработки сигналов, соединенный с интегральной фотолинейкой, координатным столиком и ЭВМ. Работа измерительной системы основана на триангуляционном способе измерений. На исследуемый объект направляется узкий лазерный луч, изображение лазерного пятна, формируемого по диффузной составляющей отраженного лазерного луча, проецируется через объектив на интегральную фотолинейку, электронный блок первичной обработки сигнала обеспечивает развертку интегральной фотолинейки и обработку видеосигнала для выделения информации о положении центра проекции изображения пятна в требуемом динамическом диапазоне изменений интенсивности. Код центра положения пятна вводится в ЭВМ. При изменении расстояния до объекта пропорционально меняется положение проекции пятна на интегральной фотолинейке от световой марки на объекте. По положению проекции пятна определяют дальность до объекта контроля по оси. Перемещая координатный столик с исследуемым объектом и фиксируя значения координат и расстояния от фотолинейки до объекта, получают информацию для восстановления профиля объекта. Полученные данные сравниваются с заданными по чертежу значениями.

Недостатками этого способа являются сложность технической реализации и ограниченные функциональные возможности. Данный способ не позволяет определять расстояние между объектами, расположенными на малом расстоянии один над другим по вертикали и полностью перекрывающими друг друга при наблюдении вдоль направления, нормального к плоскости электродов. Способ невозможно применить в случае, когда необходимо определить межэлектродное расстояние в системе электродов, являющейся конструктивным элементом уже изготовленного электровакуумного устройства, при отсутствии возможности наблюдения межэлектродного расстояния сбоку параллельно плоскости электродов.

Задачей настоящего изобретения является измерение межэлектродного расстояния в системе двух электродов сложной геометрической формы, расположенных один над другим на малом расстоянии, в случае полного перекрытия нижнего электрода верхним при наблюдении вдоль направления, нормального к плоскости электродов.

Техническим результатом является расширение функциональной возможности измерения межэлектродного расстояния в системе расположенных на малом расстоянии один над другим по вертикали и полностью перекрывающихся электродов для контроля качества производимых электровакуумных приборов.

Указанный технический результат достигается за счет реализации способа измерения межэлектродного расстояния электровакуумных приборов, в котором, согласно решению, под углом наблюдения α к вертикали, обеспечивающим наблюдение нижнего электрода, получают цифровое оптическое изображения электродов, содержащее калибровочную линейку; на полученном изображении определяют расстояния t1 и t2 между верхней и нижней гранями верхнего и нижнего электрода соответственно и расстояние h между изображениями нижней грани верхнего электрода и верхней грани нижнего электрода; осуществляют поворот позиции наблюдения на азимутальный угол в 180 градусов в горизонтальной плоскости; получают цифровое оптическое изображение обратной стороны электродов, содержащее калибровочную линейку, на полученном изображении определяют расстояния между верхней и нижней гранями верхнего и нижнего электрода соответственно; рассчитывают величину межэлектродного расстояния с использованием соотношения

,

где β - угол отклонения плоскости, в которой лежит элемент электрода, от горизонтали, полученный с использованием соотношения:

,

где i=1 для верхнего электрода, а i=2 для нижнего электрода.

В качестве калибровочной линейки используют калибровочную меру, помещаемую в область, находящуюся в непосредственной близости с измеряемым элементом электрода, либо предварительно измеренную толщину электрода электровакуумного прибора.

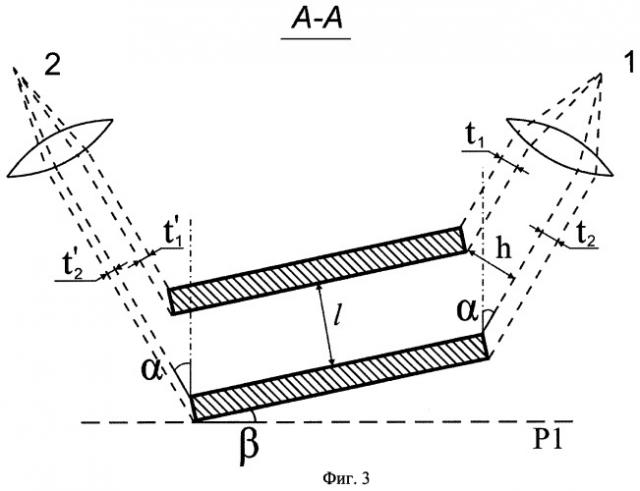

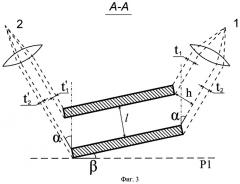

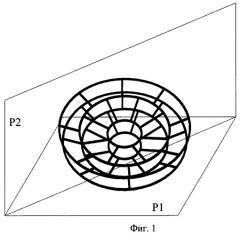

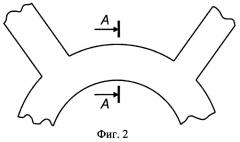

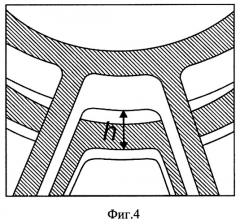

Предлагаемое решение поясняется чертежами, где на фиг.1 приведено изображение системы электродов сложной геометрической формы, на фиг.2 приведен вид сверху на поверхность элемента верхнего электрода и место рассечения системы электродов вертикальной плоскостью, на фиг.3 приведено изображение сечения элемента системы электродов при рассечении их вертикальной плоскостью в случае непараллельности плоскостей электродов и горизонтальной плоскости, на фиг.4 приведено схематичное изображение элемента электровакуумной лампы, состоящего из двух расположенных вертикально один над другим перекрывающихся электродов с различной толщиной, полученное под углом наблюдения 45 градусов.

Позициями на чертежах обозначены:

P1 - горизонтальная плоскость,

Р2 - вертикальная плоскость,

α - угол к нормали к горизонтальной плоскости, под которым ведется наблюдение,

β - угол наклона плоскости, в которой находится элемент электрода, к горизонтальной плоскости,

h - расстояние между изображениями нижней грани верхнего электрода и верхней гранью нижнего электрода при начальном положении наблюдения,

t1, t2 - результат измерения расстояния между изображениями верхней и нижней граней элемента верхнего и нижнего электрода соответственно при начальном положении наблюдения,

- результат измерения расстояния между изображениями верхней и нижней граней обратной стороны элемента верхнего и нижнего электрода, соответственно, при изменении положения наблюдения поворотом на азимутальный угол в 180 градусов,

l - величина межэлектродного расстояния,

1 - первоначальная позиция наблюдения,

2 - позиция наблюдения после поворота на азимутальный угол в 180 градусов.

Оптические цифровые изображения конструктивного элемента электровакуумного прибора, содержащего расположенные на малом расстоянии один над другим по вертикали и полностью перекрывающиеся электроды сложной геометрической формы вдоль направления нормального к их плоскостям, и калибровочной линейки, согласно решению, получают под фиксированным углом наблюдения к горизонтальной плоскости при двух положениях наблюдения и обрабатывают на ЭВМ. На цифровом изображении, полученном в первом положении наблюдения, при котором нормаль к первой плоскости, в которой находится измеряемая грань элемента верхнего электрода, и нормаль ко второй плоскости, перпендикулярной направлению наблюдения, должны находиться в третьей плоскости, перпендикулярной первой и второй плоскостям и горизонтальной плоскости, проводят измерение расстояния между изображениями верхней и нижней граней элемента верхнего и нижнего электрода и расстояния между изображениями нижней грани верхнего электрода и верхней грани нижнего электрода, который находится под верхним электродом и полностью скрыт им при наблюдении вдоль направления нормального к плоскости, в которой расположен верхний электрод.

Положение наблюдения изменяют поворотом на азимутальный угол в 180 градусов; на полученном в новом положении цифровом изображении обратной стороны элемента электрода проводят измерение расстояния между изображениями верхней и нижней граней элемента верхнего и нижнего электрода.

В случае непараллельности плоскости, в которой расположен элемент измеряемого электрода, и горизонтальной плоскости рассчитывается угол β наклона плоскости, в которой находится элемент электрода, к горизонтальной плоскости с использованием соотношения:

где α - угол к вертикали, под которым ведется наблюдение, ti - результат измерения расстояния между изображениями верхней и нижней граней элемента электрода при начальном положении наблюдения, - результат измерения расстояния между изображения верхней и нижней граней обратной стороны элемента электрода при изменении положения наблюдения поворотом на азимутальный угол в 180 градусов, i=1 для верхнего электрода, i=2 для нижнего электрода. Учет угла наклона плоскости, в которой лежит элемент электрода, к горизонтальной плоскости позволяет проводить измерения сложных конструкций, в которых элементы расположены в непараллельных плоскостях.

Определяют значение межэлектродного расстояния с учетом угла наблюдения к нормали к горизонтальной плоскости и угла наклона плоскости, в которой лежит элемент электрода, к горизонтальной плоскости с использованием соотношения:

,

где h - расстояние между изображениями верхнего и нижнего электродов при начальном положении наблюдения системы электродов.

Определение межэлектродного расстояния для системы расположенных на малом расстоянии один над другим по вертикали и полностью перекрывающихся электродов, обладающих высокой степенью кривизны, осуществляется посредством введения в область, где проводится измерение межэлектродного расстояния, калибровочной меры. Помещением калибровочной меры в область, находящуюся в непосредственной близости с измеряемым элементом электрода, снимается неопределенность, связанную с расчетом размера криволинейного элемента объекта, наблюдаемого под фиксированным углом. В качестве калибровочной меры может использоваться, например, предварительно измеренная толщина электрода. Определение размера производится методом сравнения изображения меры и объекта, полученных при наблюдении их под одним и тем же углом.

Оригинальность предлагаемого решения заключается в обработке оптических цифровых изображений системы расположенных на малом расстоянии один над другим по вертикали и полностью перекрывающихся электродов сложной геометрической формы, полученных под фиксированным углом к нормали к горизонтальной плоскости при двух положениях наблюдения и использовании калибровочной меры, помещаемой в область, находящуюся в непосредственной близости с измеряемым элементом электрода, в качестве которой может выступать заранее проэталонированный линейный размер конструктивного элемента электровакуумного прибора.

Пример практической реализации способа.

Определялось межэлектродное расстояние в конструктивном элементе электровакуумного устройства, состоящего из двух перекрывающихся электродов, расположенных вертикально один над другим и представляющих собой наборы отстоящих по высоте друг от друга расходящихся окружностей, скрепленных радиальными перемычками. Для проведения измерений использовался цифровой оптический микроскоп HIROX КН-7700. Полученные результаты: для структуры, схематично изображенной на фиг.3, межэлектродное расстояние l=254.5 мкм.

1. Способ измерения межэлектродного расстояния электровакуумных приборов, характеризующийся тем, что под углом наблюдения α к вертикали, обеспечивающим наблюдение нижнего электрода, получают цифровое оптическое изображение электродов, содержащее калибровочную линейку; на полученном изображении определяют расстояния t1 и t2 между верхней и нижней гранями верхнего и нижнего электрода соответственно и расстояние h между изображениями нижней грани верхнего электрода и верхней грани нижнего электрода; осуществляют поворот позиции наблюдения на азимутальный угол в 180° в горизонтальной плоскости; получают цифровое оптическое изображение обратной стороны электродов, содержащее калибровочную линейку, на полученном изображении определяют расстояния и между верхней и нижней гранями верхнего и нижнего электрода соответственно; рассчитывают величину межэлектродного расстояния с использованием соотношения где β - угол отклонения плоскости, в которой лежит элемент электрода, от горизонтали, полученный с использованием соотношения: где i=1 для верхнего электрода, а i=2 для нижнего электрода.

2. Способ по п.1, характеризующийся тем, что в качестве калибровочной линейки используют калибровочную меру, помещаемую в область, находящуюся в непосредственной близости с измеряемым элементом электрода, либо предварительно измеренную толщину электрода электровакуумного прибора.