Составная армирующая заплата

Иллюстрации

Показать всеПредложены способ и заплата шины для ремонта поврежденного участка шины. Согласно способу шлифуют внутреннюю поверхность шины по периметру поврежденного участка шины для образования поверхности для размещения заплаты. Внутреннюю поверхность шлифуют на глубину, достаточную для размещения армирующего элемента заплаты шины, на расстояние приблизительно 3 миллиметра или меньше от поврежденного армирующего элемента шины. Поврежденный участок покрывают посредством нанесения предварительно собранной заплаты на поверхность для размещения заплаты вдоль внутренней поверхности шины. Заплата включает в себя слой армирующих элементов, расположенный между воздухонепроницаемым слоем и контактирующей с шиной поверхностью заплаты. Армирующий элемент заплаты находится в слое армирующих элементов и расположен на расстоянии приблизительно 3 миллиметров или меньше от поврежденного армирующего элемента шины. Вулканизируют заплату на шине. Изобретение позволяет повысит срок службы заплаты. 2 н. и 17 з.п. ф-лы, 9 ил.

Реферат

Область техники

Настоящее изобретение относится в целом к заплатам для ремонта шин и способам ремонта поврежденного участка шины и в частности к заплатам для ремонта шин и способам ремонта шин, которые обеспечивают более долговечный ремонт шин.

Уровень техники

Общеизвестно нанесение ремонтных заплат на поврежденный участок шины. Для облегчения такого ремонта поврежденную область обычно подготавливают до нанесения какой-либо заплаты по существу посредством удаления поврежденных участков каких-либо армирующих элементов шины в пределах поврежденной области. Затем внутренняя поверхность шины, окружающая поврежденную область, которая связана с воздухонепроницаемым слоем, называемым внутренней оболочкой, может очищаться и/или слегка шлифоваться для обеспечения сцепления между шиной и заплатой. Заплата затем наносится на подготовленную внутреннюю поверхность шины с помощью адгезива.

Современные заплаты обеспечивают значительное количество резинового материала, расположенного между шиной и слоем армирующих элементов заплаты (который содержит армирующие элементы заплаты, например трос или корд). Количество размещенного резинового материала работает для изоляции армирующих элементов заплаты от армирующих элементов шины. Заплаты обычно включают в себя полиэфирные или нейлоновые кордовые армирующие элементы, которые имеют низкий модуль упругости при растяжении, например 2-4 гигапаскаля (ГПа), и по существу удлиняются (т.е. растягиваются) больше при каком-либо заданном растягивающем усилии, чем было бы достигнуто армирующим элементом с более высоким модулем. Предполагается, что количество резины, размещаемой между армирующими элементами шины и армирующими элементами заплаты, а также использование армирующих элементов с низким модулем упругости при растяжении препятствуют получению для заплаты улучшенного ремонта и работы заплаты. Избыточная резина обеспечивает неэффективность относительно передачи поперечных усилий между поврежденными кордами и изолированными армирующими элементами заплаты во время работы шины. Дополнительно, размещенная резина, в общем смысле, способствует вырабатыванию тепла во время работы шины. Кроме того, использование армирующих элементов заплаты, имеющих более низкие модули упругости при растяжении, может уменьшить эффективность передачи поперечного усилия от поврежденного корда шины к армирующим элементам заплаты во время работы шины. Соответственно далее описана усовершенствованная ремонтная заплата, которая имеет, по меньшей мере, некоторые улучшения по сравнению с вышеуказанными ограничениями.

Краткое описание изобретения

Конкретные варианты осуществления настоящего изобретения включают способы образования шины с новым протектором. Конкретные варианты осуществления таких способов включают этап шлифования внутренней поверхности шины по периметру поврежденного участка шины для образования поверхности для размещения заплаты, при этом внутренняя поверхность шлифуется на глубину, достаточную для размещения армирующего элемента заплаты для шины, на расстояние приблизительно 3 миллиметра или меньше от поврежденного армирующего элемента шины. Дополнительные этапы могут включать закрывание поврежденного участка посредством нанесения предварительно собранной заплаты на поверхность для размещения заплаты вдоль внутренней поверхности шины, причем заплата для шины имеет размеры для закрывания поврежденного участка, при этом такая заплата включает в себя слой армирующих элементов, расположенный между воздухонепроницаемым слоем и контактирующей с шиной поверхностью заплаты, причем армирующий элемент заплаты содержится в слое армирующих элементов и расположен на расстоянии приблизительно 3 миллиметров или меньше от поврежденного армирующего элемента шины. Еще один этап может включать вулканизацию заплаты на шине.

Конкретные варианты осуществления настоящего изобретения включают заплату для ремонта шины, при этом заплата включает в себя воздухонепроницаемый слой и слой армирующих элементов, имеющий множество армирующих элементов, при этом каждый из множества армирующих элементов имеет высокий модуль упругости при растяжении. Заплата также может включать в себя контактирующую с шиной поверхность, при этом расстояние между большинством из множества армирующих элементов и контактной поверхностью составляет 3 мм или меньше.

Вышеупомянутые и другие задачи, признаки и преимущества изобретения будут очевидны после прочтения нижеприведенного подробного описания конкретных вариантов осуществления изобретения, проиллюстрированных на прилагаемых чертежах, на которых одинаковыми ссылочными позициями обозначены идентичные части изобретения.

Краткое описание чертежей

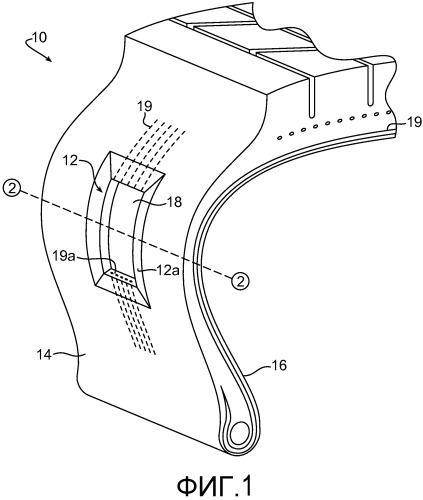

Фиг. 1 - частичный изометрический вид поврежденной секции шины в соответствии с вариантом осуществления изобретения;

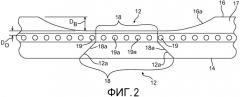

Фиг. 2 - частичный вид в сечении по линии 2-2 с Фиг. 1 поврежденного участка шины, подготовленного для нанесения заплаты согласно варианту осуществления настоящего изобретения;

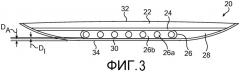

Фиг. 3 - вид в сечении заплаты для шины согласно варианту осуществления настоящего изобретения;

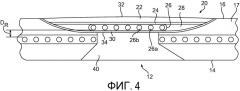

Фиг. 4 - частичный вид в сечении поврежденного участка шины с Фиг. 2, отремонтированного посредством нанесения заплаты с Фиг. 3 согласно варианту осуществления настоящего изобретения;

Фиг. 5 - вид сверху участка заплаты для шины с Фиг. 3, на котором три из ее слоев показаны во время сборки заплаты для шины согласно варианту осуществления настоящего изобретения;

Фиг. 6 - вид сверху участка заплаты для шины с Фиг. 5, показывающий расположение боковых резиновых полосок во время сборки заплаты для шины согласно варианту осуществления настоящего изобретения;

Фиг. 7 - вид сверху участка заплаты для шины с Фиг. 6, показывающий расположение концевых резиновых полосок во время сборки заплаты для шины согласно варианту осуществления настоящего изобретения;

Фиг. 8 - вид сверху участка заплаты для шины с Фиг. 7, показывающий расположение адгезива для завершения сборки заплаты шины согласно варианту осуществления настоящего изобретения; и

Фиг. 9 - вид в сечении заплаты шины согласно альтернативному варианту осуществления настоящего изобретения, которая включает в себя второй слой армирующих элементов, расположенный рядом со слоем армирующих элементов с высоким модулем.

Подробное описание конкретных вариантов осуществления изобретения

Конкретные варианты осуществления настоящего изобретения обеспечивают способы и устройство для ремонта поврежденной секции шины. Как дополнительно описано ниже, было обнаружено, что посредством уменьшения расстояния между армирующими элементами заплаты для ремонта шины и поврежденными армирующими элементами в шине и/или обеспечения армирующих элементов заплаты, имеющих высокий модуль упругости при растяжении, по меньшей мере, было достигнуто приблизительно 50% увеличение строка службы шины. Это является значительным улучшением относительно срока службы отремонтированной шины.

Конкретные варианты осуществления таких способов ремонта поврежденного участка шины могут включать этап подготовки поврежденной области к ремонту. Конкретные варианты осуществления могут включать этап образования углубления, связанного с поврежденным участком шины, отверстия, включающего множество концов, связанных с одним или более поврежденных армирующих элементов шины. В других вариантах осуществления такие способы могут включать этап образования отверстия, связанного с поврежденным участком шины, при этом отверстие включает множество концов, связанных с одним или более поврежденными армирующими элементами шины. Когда шина повреждена, часто один или более армирующих элементов шины также повреждены. Перед ремонтом поврежденный участок шины подготавливается к ремонту. Такая подготовка может включать удаление, по меньшей мере, части повреждения. Это включает удаление поврежденного участка какого-либо поврежденного армирующего элемента шины. Соответственно, в конкретных вариантах осуществления армирующий элемент шины удаляется до тех пор, пока армирующий элемент не достигнет неповрежденного участка шины. Также может быть удалено какое-либо другое повреждение, которое включает другие армирующие элементы и резину. В конечном счете подготовка поврежденного участка может образовать углубление частично в толщине шины или отверстие в толщине шины. Углубление может быть образовано, когда желательно ремонтировать только часть толщины шины. Отверстие может быть образовано, когда желательно проникнуть в шину для ремонта поврежденной области, например, вдоль боковины или плеча шины. Такое отверстие может быть образовано в конкретных вариантах осуществления для расширения по мере его прохождения наружу шины для обеспечения лучшего введения заполнителя в отверстие после нанесения заплаты. Повреждение может иметь место вдоль боковин шины или вдоль плеча шины, которое обычно расположено между протектором шины и боковинами. Повреждение также может иметь место в области протектора. Так как участки поврежденных армирующих элементов удаляются для образования отверстия, концы таких армирующих элементов располагаются по периферии отверстия.

Конкретные варианты осуществления таких способов ремонта могут включать, в качестве подготовки шины к ремонту, шлифование внутренней поверхности шины по периметру поврежденного участка шины для образования поверхности для размещения заплаты, при этом внутренняя поверхность шлифуется на глубину, достаточную для размещения армирующего элемента заплаты для шины, на расстояние приблизительно 3 миллиметра или меньше от поврежденного армирующего элемента шины. Внутреннюю оболочку обычно шлифуют вдоль внутренней поверхности шины, по периферии поврежденного участка шины. Шлифование, которое выполняется любым известным инструментом, вручную или автоматически, очищает внутреннюю поверхность шины, при этом также придавая шероховатость поверхности для обеспечения надлежащего сцепления с заплатой. Однако глубина такого шлифования в соответствии с настоящим изобретением является больше, чем поверхностным.

В соответствии с конкретными вариантами осуществления этап шлифования включает шлифование внутренней оболочки, а также другой резины от периметра поврежденной области для образования поверхности для размещения заплаты, имеющей глубину для размещения армирующих элементов шины в непосредственной близости с армирующими элементами шины поврежденного участка шины. Это повышает эффективность и рациональность поперечной передачи от армирующих элементов шины на армирующие элементы заплаты. Другими словами, чем ближе расположены армирующие элементы шины и заплаты, тем быстрее будут передаваться поперечные нагрузки на армирующие элементы заплаты, что уменьшает поперечную деформацию между шиной и заплатой, так как между армирующими элементами шины и заплаты имеет место менее деформируемая резина. Соответственно, внутренний периметр поврежденной области шлифуется на глубину, которая обеспечивает возможность размещения армирующих элементов конкретной заплаты, меньше чем 5 мм от армирующих элементов шины, связанных с поврежденным участком шины. В конкретных вариантах осуществления отшлифованная глубина достигает расстояния между армирующими элементами шины и заплаты 3 мм или меньше. В других вариантах осуществления расстояние составляет 2 мм или меньше. В еще других вариантах осуществления расстояние составляет 1 мм или меньше. Предполагается, что отшлифованная глубина может по существу являться нулевой, то есть толщина резины на армирующих элементах шины стала бы, по меньшей мере, частично открытой. Более того, отшлифованный профиль может постепенно увеличивается от желаемой глубины (наиболее близкой к поврежденному участку) к нешлифованной внутренней поверхности шины (самой дальней от отверстия). Отшлифованный профиль также может быть ступенчатым (т.е. непостепенным).

Конкретные варианты осуществления таких способов включают закрывание поврежденного участка посредством нанесения предварительно собранной заплаты на поверхность для размещения заплаты вдоль внутренней поверхности шины, при этом заплата для шины имеет размеры для закрывания поврежденного участка. В конкретных вариантах осуществления такая заплата включает слой армирующих элементов, расположенный между воздухонепроницаемым слоем и контактирующей с шиной поверхностью заплаты, при этом армирующий элемент заплаты содержится в слое армирующих элементов и расположен на расстоянии приблизительно 3 миллиметров или меньше от поврежденного армирующего элемента шины. В конкретных вариантах осуществления заплата включает в себя адгезивный слой, расположенный между контактирующей с шиной поверхностью и слоем армирующих элементов, при этом адгезивный слой образует часть контактирующей поверхности. Адгезивный слой может быть, по меньшей мере, частично невулканизированным для облегчения соединения ремонтной заплаты с шиной. В конкретных вариантах осуществления слой армирующих элементов и воздухонепроницаемый слой предварительно вулканизируются. Соответственно, обеспечена заплата, которая закрывает поврежденную область шины. Заплата имеет такой размер относительно поврежденной области, что заплата по существу сцепляется с шиной по периметру поврежденной области. В настоящем изобретении заплата уплотняет поврежденную область, чтобы предотвратить проникновение воздуха, но также располагает армирующие элементы заплаты вблизи контактной поверхности шины для заплаты для тесной связи с армирующими элементами шины при установке заплаты. Заплата при установке может проходить на приблизительно 3 мм или меньше за пределы внутренней поверхности шины (т.е. проходя во внутреннюю часть шины). В других вариантах осуществления заплата может проходить на приблизительно 2 мм или меньше за пределы внутренней поверхности шины и в других вариантах осуществления на 1 мм или меньше. В других вариантах осуществления заплата приблизительно находится на одном уровне с внутренней поверхностью шины.

В конкретных вариантах осуществления заплата включает в себя воздухонепроницаемый барьерный слой, слой армирующих элементов и адгезивный слой. В таких вариантах осуществления толщина заплаты составляет не более приблизительно 4-6 мм. Барьерный слой работает для предотвращения проникновения воздуха от внутренней части шины, при действии давления, и может быть выполнен из бутилкаучука или какого-либо другого материала, подходящего для такой цели, как известно среднему специалисту в данной области техники. Предполагается, что барьерный слой может включать в себя любой требуемый армирующий элемент, например нейлоновый, полиэфирный, вискозный или арамидный корд или стальной трос. Адгезивный слой может содержать любую известную резину, имеющую адгезивные свойства в невулканизированном состоянии или, по меньшей мере, частично невулканизированном состоянии. В конкретных вариантах осуществления адгезивный слой имеет толщину 3 мм или меньше. В других вариантах осуществления адгезивный слой имеет толщину 1 мм или меньше. В еще других вариантах осуществления адгезивный слой имеет толщину приблизительно 0,5 мм или меньше. Адгезивный слой в варианте осуществления соединен со слоем армирующих элементов.

Обычно слой армирующих элементов включает в себя армирующие элементы для принятия нагрузок от шины, на которую присоединена заплата. В конкретных вариантах осуществления армирующие элементы заплаты имеют высокий модуль упругости при растяжении, то есть армирующие элементы деформируются в меньшей степени, чем другие армирующие элементы, когда подвергаются одинаковому растягивающему усилию. Высокий модуль упругости при растяжении определяется приблизительно 8 ГПа или более. В других вариантах осуществления армирующий элемент с высоким модулем упругости при растяжении составляет, по меньшей мере, приблизительно 10 ГПа. В других вариантах осуществления армирующий элемент с высоким модулем упругости при растяжении составляет, по меньшей мере, приблизительно 15 ГПа, 20 ГПа или 22 ГПа. В конкретных вариантах осуществления армирующий элемент с высоким модулем упругости при растяжении содержит, например, арамидный или стекловолокнистый корд или стальной трос; однако могут использоваться другие армирующие элементы, выполненные из других материалов, включая смешанные материалы.

Арамидный корд в конкретных вариантах осуществления имеет высокий модуль упругости при растяжении, по меньшей мере, приблизительно 20 ГПа, а в других вариантах осуществления - по меньшей мере, 23 ГПа. В других вариантах осуществления модуль арамидного корда составляет приблизительно 20-23 ГПа. В конкретных вариантах осуществления приблизительно 0,7 мм арамидный кордовый армирующий элемент имеет модуль упругости при растяжении, равный приблизительно 22 ГПа. Такой арамидный корд также имеет предел прочности, который обычно может составлять около 340 МПа, хотя могут использоваться другие прочности. Слой, содержащий арамид, может включать в себя в конкретных вариантах осуществления, по меньшей мере, в среднем приблизительно 26 арамидных кордовых армирующих элементов, разнесенных на дюйме такого слоя (т.е. минимально приблизительно 26 концов на дюйм), при измерении в направлении, перпендикулярном относительно продольного направления таких армирующих элементов.

Стальной трос в конкретных вариантах осуществления имеет модуль упругости при растяжении приблизительно, по меньшей мере, 120 ГПа, а в других вариантах осуществления - по меньшей мере, 180 ГПа. В других вариантах осуществления модуль стального троса составляет приблизительно 120-180 ГПа. В конкретном варианте осуществления приблизительно 0,7 мм стальной тросовый армирующий элемент имеет модуль упругости при растяжении, равный приблизительно 180 ГПа. Такой стальной трос также имеет предел прочности, который обычно может составлять около 380 МПа, хотя могут использоваться другие прочности. Слой, содержащий стальные армирующие элементы, может содержать в конкретных вариантах осуществления по меньшей мере, в среднем приблизительно 8-9 стальных кордовых армирующих элементов, разнесенных на дюйме такого слоя (т.е. минимально - приблизительно 8-9 концов на дюйм), при измерении в направлении, перпендикулярном относительно продольного направления таких армирующих элементов.

Посредством обеспечения армирующего элемента с высоким модулем упругости при растяжении, заплата быстрее воспринимает растягивающие нагрузки от армирующих элементов шины, которые передаются через сдвиг резины между армирующими элементами заплаты и армирующими элементами шины. Другими словами, армирующие элементы заплаты могут чрезмерно растягиваться во время работы шины, что может способствовать деформации и вырабатыванию тепла. В конкретных вариантах осуществления армирующий элемент закрыт изолирующей резиной, и в определенных вариантах осуществления изолирующая резина обеспечивает внешнее покрытие приблизительно 0,3-0,6 мм.

В конкретных вариантах осуществления слой армирующих элементов может характеризоваться как слой армирующих элементов с высоким модулем упругости при растяжении. В конкретных вариантах осуществления слой с высоким модулем может иметь минимальный эффективный модуль упругости при растяжении. Минимальный эффективный модуль упругости при растяжении слоя непосредственно относится к процентному количеству армирующих элементов, имеющихся в площади поперечного сечения слоя, которое связано с расстоянием между армирующими элементами или количеством концов армирующих элементов на дюйм в слое. Например, расположение армирующих элементов в слое или полотне армирующих элементов обычно описывается имеющим определенное количество концов на дюйм (то есть среднее количество армирующих элементов для каждого 1 дюйма ширины слоя при измерении в направлении, перпендикулярном относительно продольного направления армирующих элементов). Если знать количество концов (или армирующих элементов) на дюйм, то также можно определить среднее расстояние между армирующими элементами. Соответственно, процентное количество материала армирующих элементов, имеющегося в поперечном сечении слоя, как задаваемое расстоянием между армирующими элементами в слое, умножается на модуль упругости при растяжении такого материала армирующего элемента для определения минимального эффективного модуля упругости при растяжении для слоя. Так как слой армирующих элементов содержит как армирующие элементы, так и тонкослойную или изолирующую резину, слой содержит меньше чем 100% материала армирующих элементов, и, следовательно, эффективный модуль упругости при растяжении слоя меньше модуля материала армирующих элементов.

В одном варианте осуществления минимальный эффективный модуль упругости при растяжении может определяться сначала посредством определения площади поперечного сечения слоя армирующих элементов вдоль конкретного увеличивающегося расстояния между армирующими элементами в слое армирующих элементов, которое может включать, например, расстояние от центральной линии до центральной линии между соседними армирующими элементами. Заданная площадь поперечного сечения слоя может быть определена посредством умножения высоты армирующего элемента (т.е. толщины или диаметра) на расстояние между армирующими элементами в заданной площади поперечного сечения слоя. Процентное количество армирующих элементов, содержащихся в такой площади поперечного сечения, эквивалентно общей площади поперечного сечения армирующих элементов, содержащейся в заданной области, поделенной на заданную площадь поперечного сечения слоя. Теперь минимальный эффективный модуль упругости при растяжении слоя армирующих элементов может быть получен посредством умножения процентного количества армирующего элемента на модуль упругости при растяжении армирующего элемента. Соответственно, результирующий эффективный модуль упругости при растяжении будет меньше, чем модуль материала армирующих элементов, так как модуль упругости при растяжении изолирующей резины, расположенной между армирующими элементами, является относительно незначительным и, следовательно, не принимается в расчет для этого вычисления.

Например, когда слой армирующих элементов включает в себя арамидные кордовые армирующие элементы с диаметром 0,7 мм, имеющие модуль упругости при растяжении 20 ГПа и расположенные в слое 28 концами на дюйм, расстояние между армирующими элементами равняется 1/28 дюйма или 0,9 мм, тогда как площадь поперечного сечения корда (армирующего элемента) равняется 0,38 мм2 и общая площадь равняется 0,7 мм × 0,9 мм, или 0,63 мм2. Минимальный эффективный модуль упругости при растяжении для слоя эквивалентен приблизительно 12 ГПа, который получается посредством умножения модуля упругости при растяжении армирующего элемента 20 ГПа на процентное количество площади поперечного сечения армирующего элемента заплаты, имеющейся в конкретном расстоянии между армирующими элементами (0,38 мм2/0,63 мм2=0,61, или 61%).

Соответственно, в конкретных вариантах осуществления слой армирующих элементов с высоким модулем имеет минимальный эффективный модуль упругости при растяжении, равный приблизительно 5 ГПа и в других вариантах осуществления минимальный эффективный модуль упругости при растяжении, равный приблизительно 6 ГПа, 10 ГПа или 12 ГПа.

В других вариантах осуществления заплата включает в себя закрывающий слой, расположенный между барьерным слоем и слоем армирующих элементов. В еще других вариантах осуществления одна или более резиновых полосок может быть расположена по периметру слоя армирующих элементов для изоляции слоя армирующих элементов от окружающей среды и других частей шины. Заплата образуется в конкретных вариантах осуществления посредством сборки различных слоев заплаты без адгезивного слоя и их вулканизации. Невулканизированный адгезивный слой затем может наноситься на заплату после вулканизации или может наноситься во время вулканизации для частичной вулканизации адгезивного слоя.

После нанесения заплаты на область для размещения заплаты для шины конкретные варианты осуществления таких способов включают этап нанесения заполняющего материала в отверстие вдоль внешней части шины и вулканизации заплаты на шине. Заплаты обычно вулканизируются на принимающей шине посредством различных средств, известных в данной области техники, которые могут включать, например, расположение шины в автоклаве для вулканизации или местную вулканизацию заплаты на шине посредством машины для местной вулканизации.

Способы, описанные выше, теперь будут описаны более подробно со ссылкой на Фиг. 1-9. Хотя заплата для шины и способы ремонта используются для ремонта боковины шины согласно чертежам, предполагается, что заплата может использоваться для ремонта поврежденных областей под областью протектора шины.

На Фиг. 1 шина 10 показана с наличием поврежденного участка 12 в боковине шины согласно примеру варианта осуществления изобретения. Повреждение шины, которое обычно имеет место вдоль боковины или вдоль области плеча (т.е. область между краем протектора и боковиной), может быть отремонтировано; причем также может быть отремонтировано другое повреждение, которое имеет место в других местах вдоль шины, вдоль области протектора, что может потребовать наложения заплаты для ремонта шины вдоль внутренней поверхности шины ниже брекера шины или протектора. Поврежденный участок (область) 12 может быть подготовлен к ремонту посредством удаления поврежденного материала с шины, например поврежденных секций любого поврежденного армирующего элемента 19 и любой другой окружающей резины и ткани, для образования углубления или отверстия для ремонта. На Фиг. 1 отверстие 18 образовано во взаимосвязи с поврежденным участком 12 вдоль боковины шины. Отверстие 18 проходит между внешней 14 и внутренней 16 поверхностями и включает периметр 12а, имеющий окончания 19а армирующих элементов шины. Вместо отверстия 18 может быть образовано углубление, которое только частично проходит через толщину шины 10. Армирующие элементы 19 также показаны проходящими в радиальном направлении шины.

На Фиг. 2 показано поперечное сечение поврежденного участка шины, который был подготовлен к ремонту посредством образования отверстия 18. Внешняя часть отверстия 18 может быть подготовлена к размещению заполняющего материала 40. В показанном варианте осуществления отверстие 18 подготовлено для увеличения по мере его приближения к внешней поверхности 14. Это достигается посредством снятия фасок периметра 12а отверстия 18 для обеспечения угловой, наклонной, сужающейся или скругленной боковой поверхности 18а, которая способствует улучшенному соединению между заполняющим материалом 40 и шиной, благодаря увеличению площади поверхности. Соответственно, предполагается, что сужение боковой поверхности 18а может быть достигнуто посредством любой геометрии. Это также может уменьшить захватывание воздуха между заполнителем 40 и заплатой 20. Если образовано углубление, вместо отверстия, этот этап образования и сужения боковой поверхности 18а не выполняется, хотя заполнитель может быть размещен в углубление до нанесения заплаты, с целью использования любой пустоты, имеющейся ниже поверхности для размещения заплаты.

Вдоль внутренней части шины 10 внутренняя поверхность 16 отшлифована для обеспечения поверхности 16а для размещения заплаты на поврежденном участке 12 шины, который может содержать отверстие 18 или углубление. Эта поверхность может быть относительно грубой для повышения сцепления с заплатой 20. В показанном иллюстративном варианте осуществления поверхность 16а для размещения включает плавный или ровный профиль, который может быть дугообразным или линейным по форме, проходящий между нешлифованной внутренней поверхностью 16 и участком 12 повреждений. Однако в других вариантах осуществления профиль поверхности 16а для размещения заплаты может быть неровным, например, из-за наличия ступенчатого или квадратного перехода или края. В настоящем варианте осуществления внутренняя поверхность 16 шины образована вдоль воздухонепроницаемого слоя, обычно называемого внутренней оболочкой.

Также показано, что внутренняя поверхность 16 отшлифована на определенную глубину DB для обеспечения непосредственной близости между армирующими элементами 26а заплаты и каким-либо армирующим элементом 19 шины, связанным с поврежденным участком 12. Это обеспечено для достижения более долговечного ремонта шины. Глубина DB облегчает расположение армирующих элементов 26а заплаты на расстоянии DR от каких-либо расположенных ниже армирующих элементов 19 шины, как показано на Фиг. 4. В конкретных вариантах осуществления расстояние DR равно 3 мм или меньше, а в других вариантах осуществления - 2 мм или меньше, а в еще других вариантах осуществления - 1 мм или меньше.

Как показано на Фиг. 4, после того как внутренняя поверхность 16 была отшлифована, заплата 20 располагается вдоль внутренней поверхности 16 шины и, по существу, в пределах поверхности 16а для размещения заплаты. Растворитель, обычно называемый связующим веществом, может быть расположен между заплатой 20 и шиной 10 для улучшения сцепления между ними. После нанесения заплаты 20 заполняющий материал 40 располагается в пределах внешней части отверстия 18 по существу для заполнения отверстия 18. Как упомянуто выше, при образовании углубления, вместо отверстия, заполнитель 40 может наноситься для использования части углубления до нанесения заплаты 20.

На Фиг. 3 заплата 20 для ремонта шины показана в иллюстративном варианте осуществления. Заплата 20 обеспечивает первую поверхность 32 для связи с внутренней частью шины 10 и вторую поверхность сцепления с поврежденным участком 12 шины 10. В показанном варианте осуществления заплата 20 включает воздухонепроницаемый барьерный слой 22. Барьерный слой 22 может быть выполнен из бутилкаучука или какого-либо другого каучука или материала, способного обеспечивать требуемую непроницаемость, а также достаточную упругость для работы без разрыва во время работы шины. Каучук, упоминаемый здесь, включает как натуральные, так и синтетические резиновые смеси. Закрывающий слой 24 может быть расположен между слоем 26 армирующих элементов и барьерным слоем 22, как показано в качестве примера на Фиг. 6, с целью облегчения соединения между слоем 26 армирующих элементов и барьерным слоем 22.

Слой 26 армирующих элементов обычно содержит армирующие элементы 26а заплаты, покрытые резиновой изоляцией 26b. В конкретных вариантах осуществления армирующие элементы 26а заплаты имеют высокий модуль упругости при растяжении, то есть армирующие элементы деформируются меньше других (меньший модуль упругости при растяжении) армирующих элементов, когда подвергаются одинаковому растягивающему усилию. Высокий модуль упругости при растяжении может составлять приблизительно 8 ГПа или более. В других вариантах осуществления высокий модуль упругости при растяжении равен приблизительно 10 ГПа или более. В еще одних вариантах осуществления высокий модуль упругости при растяжении равен приблизительно 15 ГПа или более. В еще одних вариантах осуществления высокий модуль упругости при растяжении равен приблизительно 20 ГПа, 22 ГПа или более.

В конкретных вариантах осуществления армирующие элементы с высоким модулем упругости при растяжении содержат арамидный или стекловолокнистый корд или стальной трос. Конкретные варианты осуществления арамидных или стальных армирующих элементов описаны выше. Однако армирующие элементы 26а с высоким модулем упругости при растяжении, использующиеся в слое 26 армирующих элементов, могут быть выполнены из каких-либо других материалов, обладающих высоким модулем упругости при растяжении. Более того, слой 26 армирующих элементов может включать в себя смешанные армирующие элементы, образованные как из армирующих элементов или волокон с высоким модулем упругости при растяжении, так и других армирующих элементов или волокон с невысоким модулем. Например, армирующий элемент с высоким модулем может включать в себя арамидные (материал с высоким модулем упругости при растяжении) и нейлоновые (материал с более низким модулем) армирующие элементы или волокна. В таком примере 0,7 мм арамидно-нейлоновый армирующий элемент 26а имеет модуль упругости при растяжении, равный, по меньшей мере, приблизительно 8-10 ГПа. Другие материалы с невысоким модулем упругости при растяжении включают полиэфир. В других вариантах осуществления слой 26 армирующих элементов может быть образован из армирующих элементов как с высоким, так и с более низким модулем упругости при растяжении. Благодаря обеспечению армирующих элементов с высоким модулем упругости при растяжении, заплата быстрее воспринимает нагрузки от армирующих элементов шины посредством уменьшения отклонений (т.е. упругости) между шиной и заплатой.

Армирующие элементы 26а слоя 26 армирующих элементов обычно распределяют необходимым образом в слое 26. Такое распределение обычно выражается или определяется обеспечением количества концов (т.е. армирующих элементов) на дюйм, что означает, что на каждый дюйм слоя 26, измеренного в направлении, перпендикулярном относительно продольного направления армирующих элементом 26а, имеется в среднем заданное количество армирующих элементов 26а. Как указано выше, слой 26 армирующих элементов выполнен из армирующих элементов с высоким модулем упругости при растяжении, например из арамида или стали. В конкретных вариантах осуществления слой 26 армирующих элементов образован из арамидных армирующих элементов 26а, расположенных для обеспечения, по меньшей мере, 20 концов на дюйм (т.е. распределение арамидных армирующих элементов 26а в слое 26 обеспечивает 20 или больше армирующих элементов на дюйм). В других вариантах осуществления слой 26 арамидных армирующих элементов включает в себя 26 или более концов на дюйм. В других вариантах осуществления слой 26 арамидных армирующих элементов включает в себя 26-30 концов на дюйм.

В конкретных вариантах осуществления слой 26 армирующих элементов может быть описан как слой армирующих элементов с высоким модулем упругости при растяжении. Как описано выше, слой 26 армирующих элементов с высоким модулем упругости при растяжении может иметь минимальный эффективный модуль упругости при растяжении. В конкретных вариантах осуществления слой 26 армирующих элементов может иметь минимальный эффективный модуль упругости при растяжении, по меньшей мере, приблизительно 5 ГПа. В других вариантах осуществления минимальный эффективный модуль упругости при растяжении слоя 26 армирующих элементов составляет, по меньшей мере, приблизительно 6 ГПа, 10 ГПа или 12 ГПа.

В конкретных вариантах осуществления второй слой 27 армирующих элементов может быть расположен вдоль внутренней стороны слоя армирующих элементов с высоким модулем, как примерно показано на Фиг. 9. Армирующие элементы во втором слое 27 могут содержать любой тип армирующего материала, независимо от того, характеризуется ли или нет такой тип армирующего элемента как материал с высоким модулем упругости при растяжении. В конкретных вариантах осуществления такой материал может быть нейлоном, полиэфиром или арамидом. В таких вариантах осуществления толщина заплаты 20 может составлять 5-6 мм. В других вариантах осуществления, без включения второго слоя 27 армирующих элементов, заплата 20 может иметь толщину 4-5 мм. В других вариантах осуществления предполагается, что заплата 20 может иметь толщину меньше 4 мм или больше 6 мм.

При нанесении заплаты 20 на шину 10 в конкретном варианте осуществления армирующие элементы 26а заплаты по существу параллельны относительно продольной ориентации армирующих элементов 19 шины. Более того, в конкретных вариантах осуществления заплату 20 наносят на шину 10 таким образом,