Реактор для поликристаллического кремния и способ получения поликристаллического кремния

Иллюстрации

Показать всеИзобретение относится к технологии производства поликристаллического кремния. Реактор содержит установленный внутри него кремниевый затравочный стержень, нагреваемый посредством подачи электричества, патрубки 6 для подачи газообразного исходного материала, установленные в нижней части 2 реактора, сопла 10 для подачи газообразного исходного материала, которые проходят снизу вверх от патрубков 6, обеспечивая соединение с возможностью сообщения, при этом сопла 10 имеют сужающуюся цилиндрическую форму и включают сквозное отверстие 12, наружную периферическую боковую поверхность 11, внутреннюю периферическую боковую поверхность 12а, поверхность 13 меньшего диаметра на верхнем конце сопла 10, поверхность 15 большего диаметра, которая является торцевой поверхностью на противоположной стороне от поверхности 13 меньшего диаметра, отверстие 14, сформированное в поверхности 13 меньшего диаметра, и цилиндрическое отверстие 16, сформированное в поверхности 15 большего диаметра, при этом наружная периферическая боковая поверхность 11 и внутренняя периферическая боковая поверхность 12а сквозного отверстия 12, выполненного внутри сопел 10, уменьшаются в диаметре по направлению вверх, цилиндрическое отверстие 16 имеет центральную ось, которая совпадает с центральной осью сквозного отверстия 12, цилиндрическое отверстие 16 посажено на патрубок 6 для подачи газообразного исходного материала, посредством чего сопло 10 крепится к патрубку 6, и верхний край 13 сопла 10 устанавливается на высоте в пределах от -10 см до +5 см по отношению к верхнему краю электрода, который удерживает кремниевый затравочный стержень. За счет стабильности подачи газообразного исходного материала на поверхность кремниевого затравочного стержня предотвращается появление нежелательной морфологии в виде попкорна, что способствует улучшению качества и повышению выхода поликристаллического кремния. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к реактору для поликристаллического кремния, используемому при получении поликристаллического кремния в соответствии со способом Сименс, и относится к способу получения поликристаллического кремния.

Современный уровень техники

Известным способом получения поликристаллического кремния высокой чистоты, используемого в качестве полупроводникового материала, является способ Сименс. В способе Сименс газообразный исходный материал, состоящий из хлорсилана и водорода, приводится в контакт с нагреваемым кремниевым затравочным стержнем для осаждения поликристаллического кремния на поверхности посредством реакций газообразного исходного материала. Реактор для поликристаллического кремния, в котором множество кремниевых затравочных стержней устанавливается вертикально в реакторе, используется как устройство для осуществления этого способа получения. Как правило, кремниевый затравочный стержень формируется в п-образной форме, с верхними краями, соединенными вместе, и оба его нижних края фиксируются на электроде, установленном в нижней части реактора.

Затем электричество подается через электроды, расположенные на обоих краях, во все части кремниевого затравочного стержня, тем самым нагревая кремниевый затравочный стержень полностью с помощью своего Джоулевого тепла до температуры, при которой газообразный исходный материал термически разлагается (например, примерно от 1050°С до 1100°С). Газообразный исходный материал, подаваемый в реактор, находится в контакте с поверхностью нагреваемого кремниевого затравочного стержня, вызывая термическое разложение или восстановление водорода, тем самым поликристаллический кремний осаждается на поверхности кремниевого затравочного стержня. Эта реакция осуществляется непрерывно, с помощью ее поликристаллический кремний растет в форме столбика (см., например, патент Японии №2867306).

В реактор для поликристаллического кремния газообразный исходный материал, как правило, подается из нижней части реактора. Газообразный исходный материал подается из патрубка для подачи газообразного исходного материала, установленного в нижней части реактора, с тем чтобы он однородно диспергировался на всех кремниевых затравочных стержнях в реакторе.

В данном случае, когда газообразный исходный материал непосредственно вдувается в направлении нижней части стержнеобразного поликристаллического кремния, нагреваемого посредством подачи электричества, температура нижней части уменьшается по сравнению с температурой другой части, по этой причине скорость роста поликристаллического кремния, осаждающегося на поверхности стержнеобразного поликристаллического кремния уменьшается. В результате, нижняя часть поликристаллического кремния в форме столбика может частично усаживаться, что приводит к нежелательной морфологии. Кроме того, газообразный исходный материал подается недостаточно и застаивается в верхней части стержнеобразного поликристаллического кремния. Таким образом, на поверхности кремния могут развиваться неоднородности типа попкорна, что приводит к нежелательной морфологии. Когда генерируется нежелательная морфология, качество поликристаллического кремния может ухудшаться, что приводит к понижению выхода.

Настоящее изобретение было сделано с учетом описанной выше ситуации и целью его является создание реактора для поликристаллического кремния, способного стабильно подавать газообразный исходный материал на поверхность кремниевого затравочного стержня, и предотвращение появления нежелательной морфологии поликристаллического кремния.

Сущность изобретения

Реактор для поликристаллического кремния по настоящему изобретению представляет собой реактор для поликристаллического кремния, в котором кремниевый затравочный стержень, установленный внутри реактора, нагревается посредством подачи электричества, и газообразный исходный материал, подаваемый внутрь реактора, получает возможность вызывать реакцию, при этом получается поликристаллический кремний на поверхности кремниевого затравочного стержня. Сопла для подачи газообразного исходного материала, проходящие вверх, присоединяются к патрубку для подачи газообразного исходного материала, установленному в нижней части реактора, образуя соединение с возможностью сообщения, при этом верхний край сопла для подачи газообразного исходного материала устанавливается на высоте в пределах от -10 см до +5 см по отношению к верхнему краю электрода, который удерживает кремниевый затравочный стержень. Другими словами, высота от верхнего края электрода, который удерживает кремниевый затравочный стержень, до верхнего края сопла для подачи газообразного исходного материала составляет от -10 см или более до +5 см или менее.

Сопло для подачи газообразного исходного материала крепится к патрубку для подачи газообразного исходного материала в реактор для поликристаллического кремния, образуя соединение с возможностью сообщения, с помощью которого газообразный исходный материал должен подаваться в реактор для поликристаллического кремния через сопло для подачи газообразного исходного материала. В этом случае, когда верхний край сопла для подачи газообразного исходного материала, проходящего вверх, устанавливается на высоте, превышающей +5 см, по отношению к верхнему краю электрода, удерживающего кремниевый затравочный стержень, трудно подавать газообразный исходный материал в нижнюю часть кремниевого затравочного стержня, и возникает та проблема, что нежелательная морфология может иметь место в нижней части получаемого стержнеобразного поликристаллического кремния. С другой стороны, когда верхний край сопла для подачи газообразного исходного материала устанавливается на высоте, меньшей чем -10 см, по отношению к верхнему краю электрода, имеется меньшая вероятность для достижения газообразными исходными материалами верхней части внутреннего пространства реактора, при этом может легко образовываться нежелательная морфология в верхней части поликристаллического кремния в форме столбика.

В настоящем изобретении, принимая во внимание обсуждаемые выше проблемы, верхний край сопла для подачи газообразного исходного материала устанавливается на высоте в пределах от -10 см до +5 см по отношению к верхнему краю электрода. Тем самым возможна равномерная подача газообразных исходных материалов по всей площади кремниевого затравочного стержня от верхней части до нижней части. В результате возможно эффективное предотвращение формирования нежелательной морфологии получаемого поликристаллического кремния в форме столбика.

Кроме того, в реакторе для поликристаллического кремния по настоящему изобретению предпочтительно, чтобы верхний край сопла для подачи газообразного исходного материала устанавливался на высоте в пределах от -5 см до +1 см по отношению к верхнему краю электрода, который удерживает кремниевый затравочный стержень. Другими словами, высота от верхнего края электрода, удерживающего кремниевый затравочный стержень, до верхнего края сопла для подачи газообразного исходного материала предпочтительно составляет от -5 см или более до +1 см или менее.

В настоящем изобретении высота верхнего края сопла для подачи газообразного исходного материала составляет, самое большее, примерно на 1 см выше, чем верхний край электрода. По этой причине, нет вероятности того, что нижняя поверхность подвижного рабочего стола, используемого при удалении кремниевого стержня из электрода вместе с полученным поликристаллическим кремнием, ударится о верхний край сопла для подачи газообразного исходного материала, таким образом, становится возможным плавное извлечение поликристаллического кремния. Кроме того, при операции удаления кремниевого стержня с электрода является возможным уменьшение риска того, что поликристаллический кремний может удариться о сопло для подачи газообразного исходного материала. С другой стороны, поскольку высота верхнего края сопла для подачи газообразного исходного материала находится, в самом нижнем положении, примерно на 5 см ниже по отношению к верхнему краю электрода, возможна подача достаточного количества газообразного исходного материала в верхнюю часть внутреннего пространства реактора.

Кроме того, в реакторе для поликристаллического кремния по настоящему изобретению предпочтительно, чтобы сопло для подачи газообразного исходного материала имело сужающуюся цилиндрическую форму, имеющую наружную периферическую боковую поверхность, которая уменьшается в диаметре при приближении к ее верхнему краю.

Сопло для подачи газообразного исходного материала имеет сужающуюся форму, в которой наружная периферическая боковая поверхность уменьшается в диаметре в направлении снизу вверх. По этой причине возможно большое уменьшение объемной процентной доли сопла для подачи газообразного исходного материала в реакторе. Например, когда кремниевый стержень удаляется с электрода, возможно уменьшение риска того, что кремниевый стержень может удариться об сопло для подачи газообразного исходного материала. В результате возможно плавное осуществление операции.

Кроме того, когда отломившиеся кусочки поликристаллического кремния, осаждающегося на поверхности кремниевого затравочного стержня, падают сверху, отломившиеся кусочки будут падать так, чтобы скользить вдоль сужающейся поверхности сопла для подачи газообразного исходного материала. По этой причине является возможным предотвратить повреждение сопла для подачи газообразного исходного материала. Кроме того, вместе с протеканием газообразного исходного материала, подаваемого из сопла для подачи газообразного исходного материала в верхнюю часть внутреннего пространства реактора, газообразный исходный материал, оставшийся в нижней части внутреннего пространства реактора, направляется в верхнюю часть вдоль сужающейся поверхности. Таким образом, является возможным эффективное использование газообразного исходного материала, остающегося в нижней части, при получении поликристаллического кремния.

Кроме того, в реакторе для поликристаллического кремния по настоящему изобретению сопло для подачи газообразного исходного материала может содержать главный корпус сопла и головку сопла, которая устанавливается на кончике главного корпуса сопла съемным образом.

При получении поликристаллического кремния, поскольку кремний осаждается на кончике сопла для подачи газообразного исходного материала, а также, уменьшая внутренний диаметр сопла, кремний удаляется с сопла для подачи газообразного исходного материала посредством состругивания или чего-либо подобного после завершения получения поликристаллического кремния. В этом случае кончик сопла может легко быть сломан. В реакторе для поликристаллического кремния по настоящему изобретению головка сопла устанавливается съемным образом, при этом может заменяться только головка сопла. Следовательно, возможно эффективное использование его главного корпуса.

Способ получения поликристаллического кремния по настоящему изобретению включает в себя нагрев кремниевого затравочного стержня, установленного внутри реактора для поликристаллического кремния, посредством подачи электричества; и вступание в реакцию газообразного исходного материала, подаваемого внутрь реактора через патрубок подачи газообразного исходного материала, установленного в нижней части реактора, и сопло для подачи газообразного исходного материала, которое проходит вверх и которое крепится к патрубку для подачи газообразного исходного материала, образуя соединение с возможностью сообщения, при этом получается поликристаллический кремний на поверхности кремниевого затравочного стержня; где верхний край сопла для подачи газообразного исходного материала устанавливается на высоте в пределах от -10 см до +5 см по отношению к верхнему краю электрода, который удерживает кремниевый затравочный стержень.

С помощью реактора для поликристаллического кремния по настоящему изобретению возможна стабильная подача газообразного исходного материала на поверхность кремниевого затравочного стержня и предотвращение формирования нежелательной морфологии поликристаллического кремния.

Краткое описание чертежей

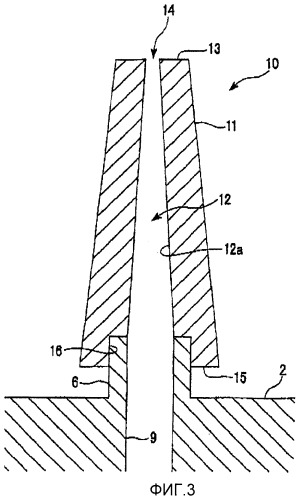

Фиг.1 представляет собой схематический общий вид реактора для поликристаллического кремния.

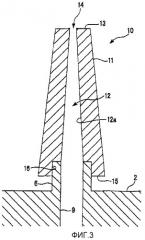

Фиг.2 представляет собой вид сбоку, показывающий сопло для подачи газообразного исходного материала и электрод в реакторе для поликристаллического кремния.

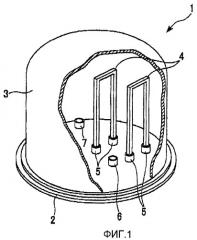

Фиг.3 представляет собой вид в продольном разрезе, показывающий сопло для подачи газообразного исходного материала реактора для поликристаллического кремния.

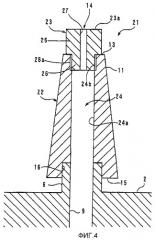

Фиг.4 представляет собой вид в продольном разрезе, показывающий примерный вариант сопла для подачи газообразного исходного материала.

Описание предпочтительных вариантов осуществления

Далее будет описываться реактор для поликристаллического кремния, который представляет собой один из вариантов осуществления настоящего изобретения, со ссылками на чертежи. Фиг.1 представляет собой схематический общий вид реактора для поликристаллического кремния. Фиг.2 представляет собой вид сбоку, показывающий сопло для подачи газообразного исходного материала и электрод, используемый в реакторе для поликристаллического кремния. Фиг.3 представляет собой вид в продольном разрезе сопла для подачи газообразного исходного материала.

Как показано на Фиг.1, реактор для поликристаллического кремния 1 по настоящему варианту осуществления снабжается вакуумным колпаком 3, сформированным в форме колокола, так, чтобы полностью покрывать пространство над нижней частью реактора 2, установленной в круговой форме. Внутреннее пространство реактора для поликристаллического кремния 1 закрывается герметически с помощью нижней части реактора 2 и вакуумного колпака 3. Множество кремниевых затравочных стержней 4, которые сформированы приблизительно в виде п-образной формы, при этом их верхние края соединяются друг с другом, и служат в качестве затравочных стержней для получаемого поликристаллического кремния, устанавливаются вертикально в герметично закрытом внутреннем пространстве. Оба базовых края кремниевого затравочного стержня 4 поддерживаются с помощью электрода 5 на нижней части реактора 2.

Электрод 5 изготавливают из углерода и формируют приблизительно в многоступенчатой цилиндрической форме. Электрод 8, удерживающий затравочный стержень, устанавливается в верхней части электрода 5. Отверстие заданной глубины предусматривается на верхнем краю 8а удерживающего затравочный стержень электрода 8. Один край кремниевого затравочного стержня 4 вставляется в отверстие, с помощью чего кремниевый затравочный стержень 4 прочно удерживается с помощью удерживающего затравочный стержень электрода 8, установленного в электроде 5.

Кроме того, множество патрубков 6 для подачи газообразного исходного материала формируется в нижней части реактора 2, так чтобы цилиндрическое отверстие было обращено вверх. Патрубок 6 для подачи газообразного исходного материала подает газообразный исходный материал, который представляет собой смешанный газ из хлорсилана с водородом, к кремниевому затравочному стержню 4 внутри реактора для поликристаллического кремния 1. Множество патрубков 6 для подачи газообразного исходного материала располагаются с соответствующими интервалами между ними таким образом, что газообразный исходный материал может подаваться равномерно к множеству кремниевых затравочных стержней 4. Как показано на Фиг.3, патрубок 6 для подачи газообразного исходного материала соединяется с каналом 9 для подачи газообразного исходного материала, открывающимся на дне реактора 2. Канал 9 для подачи газообразного исходного материала соединяется с источником подачи газообразного исходного материала через контрольный клапан для регулировки скорости потока (не иллюстрируется). По этой причине газообразный исходный материал доставляется в патрубок 6 для подачи газообразного исходного материала через канал 9 для подачи газообразного исходного материала, при этом скорость подачи контролируется с помощью контрольного клапана для регулировки скорости потока.

Затем, как показано на Фиг.2 и Фиг.3, сопло 10 для подачи газообразного исходного материала, изготовленное из углерода, соединяется с верхней частью патрубка 6 для подачи газообразного исходного материала. Сопло 10 для подачи газообразного исходного материала сформировано в виде сужающейся цилиндрической формы, так что наружная периферическая боковая поверхность 11 и внутренняя периферическая боковая поверхность 12а сквозного отверстия 12, установленного во внутреннем пространстве, уменьшаются в диаметре снизу вверх. Сквозное отверстие 12 открывается на торце 13 с меньшим диаметром, который представляет собой кончик сужающейся части, и отверстие 14 формируется на торце 13 с меньшим диаметром.

Кроме того, на торце 15 с наибольшим диаметром, который представляет собой торцевую поверхность на противоположной стороне от торца 13 с наименьшим диаметром, формируется цилиндрическое отверстие 16, имеющее центральную ось, которая совмещается с центральной осью сквозного отверстия 12. Затем цилиндрическое отверстие 16 присоединяется к патрубку 6 для подачи газообразного исходного материала, с помощью чего сопло 10 для подачи газообразного исходного материала соединяется с патрубком 6 для подачи газообразного исходного материала. Высота расположения торца 13 с наименьшим диаметром, который представляет собой верхний край сопла 10 для подачи газообразного исходного материала, устанавливается таким образом, что относительная высота Н по отношению к верхнему краю 8а находится в пределах от -10 см до +5 см по отношению к высоте верхнего края 8а удерживающего затравочный стержень электрода 8, электрода 5. Является более предпочтительным, чтобы высота Н устанавливалась в пределах от -5 см до +1 см. В настоящем варианте осуществления, чтобы удовлетворить указанным выше условиям, высота расположения торца 13 с наименьшим диаметром на верхнем краю сопла 10 для подачи газообразного исходного материала устанавливается так, чтобы она была приблизительно равна высоте верхнего края 8а (Н≈0), по отношению к верхнему краю 8а электрода 5.

В нижней части реактора 2 предусматривается выпускной патрубок 7, для высвобождения газа, выделяющегося после того, как газообразный исходный материал, подаваемый из патрубка 6 для подачи газообразного исходного материала, вызывает реакцию на кремниевом затравочном стержне 4. Множество выпускных патрубков 7 располагаются через соответствующие интервалы, так что газ после реакции может высвобождаться равномерно.

В настоящем варианте осуществления сопло 10 для подачи газообразного исходного материала соединяется с патрубком 6 для подачи газообразного исходного материала, для подачи газообразного исходного материала в реактор 1 для поликристаллического кремния, так чтобы они соединялись с возможностью сообщения со сквозным отверстием 12 сопла 10 для подачи газообразного исходного материала, с помощью которого газообразный исходный материал подается в реактор 1 для поликристаллического кремния через сопло 10 для подачи газообразного исходного материала из отверстия 14. В этом случае, когда торец 13 с наименьшим диаметром на верхнем краю сопла 10 для подачи газообразного исходного материала устанавливается на высоте, которая должна быть на 5 см выше, по отношению к верхнему краю 8а электрода 5, газообразный исходный материал с меньшей вероятностью должен подаваться в нижнюю часть кремниевого затравочного стержня 4. По этой причине возникает та проблема, что может формироваться нежелательная морфология в нижней части получаемого стержнеобразного поликристаллического кремния. С другой стороны, когда верхний край сопла 10 для подачи газообразного исходного материала устанавливается на высоте, которая должна быть меньше чем -10 см, по отношению к верхнему краю электрода 5, является сложным достижение газообразным исходным материалом верхней части внутреннего пространства реактора. По этой причине в верхней части стержнеобразного поликристаллического кремния легко может формироваться нежелательная морфология.

В настоящем варианте осуществления, принимая во внимание обсуждаемые выше проблемы, высота торца 13 с наименьшим диаметром на верхнем краю сопла 10 для подачи газообразного исходного материала устанавливается, чтобы она была приблизительно равной высоте верхнего края 8, по отношению к верхнему краю 8а электрода 5. Другими словами, поскольку высота Н удовлетворяет тому условию, что она заключается в пределах от -10 см или более до +5 см или менее, газообразный исходный материал может доставляться равномерно по всей площади кремниевого затравочного стержня 4 от верхней части до нижней части. В результате, возможно эффективное предотвращение формирования нежелательной морфологии получаемого стержнеобразного поликристаллического кремния.

Кроме того, поскольку высота торца 13 с наименьшим диаметром на верхнем краю сопла 10 для подачи газообразного исходного материала также удовлетворяет тому условию, что высота Н заключается в пределах от -5 см до +1 см, по отношению к верхнему краю 8а электрода 5, нет вероятности того, что нижняя поверхность подвижного рабочего столика, используемого при удалении кремниевого стержня с электрода 5, находится в контакте с верхним краем сопла 10 для подачи газообразного исходного материала. В результате возможно плавное выполнение работы. В процессе работы возможно также уменьшение риска того, что поликристаллический кремний может вступать в контакт с соплом 10 для подачи газообразного исходного материала. С другой стороны, газообразный исходный материал может подаваться в достаточном количестве в верхнюю часть внутреннего пространства реактора.

Кроме того, поскольку наружная периферическая боковая поверхность 11 сопла 10 для подачи газообразного исходного материала имеет сужающуюся форму, у которой диаметр уменьшается снизу вверх, является возможным сильное уменьшение объемного процента сопла 10 для подачи газообразного исходного материала в реакторе. Тем самым, когда кремниевый стержень удаляется с удерживающего затравочный стержень электрода 8 электрода 5, возможно уменьшение риска того, что кремниевый стержень 4 может вступить в контакт с соплом 10 для подачи газообразного исходного материала. В результате возможно плавное выполнение работы.

В дополнение к этому, когда отломившиеся кусочки поликристаллического кремния, осаждаемого на поверхности кремниевого затравочного стержня 4, падают сверху, то они будут падать таким образом, чтобы скользить вдоль сужающейся наружной периферической боковой поверхности 11 сопла 10 для подачи газообразного исходного материала. По этой причине возможно предотвращение повреждения сопла 10 для подачи газообразного исходного материала. Кроме того, при протекании газообразного исходного материала, подаваемого из сопла 10 для подачи газообразного исходного материала в верхнюю часть внутреннего пространства реактора, газообразный исходный материал, остающийся в нижней части внутреннего пространства реактора, направляется в верхнюю часть вдоль сужающейся наружной периферической боковой поверхности 11. Таким образом, возможно эффективное использование газообразного исходного материала, остающегося в нижней части, для получения поликристаллического кремния.

Теперь будут даны объяснения результатов исследования, осуществленного для подтверждения эффекта сопла 10 для подачи газообразного исходного материала.

В этом исследовании сопло 10, регулируемое по высоте сопла для подачи газообразного исходного материала на различных уровнях, по отношению к верхнему краю 8а части для удерживания электрода, как показано в Таблице 2, соединяется с патрубком 6 для подачи газообразного исходного материала, и газообразный исходный материал подается в него.

Для подтверждения эффекта выполнена оценка поверхности стержнеобразного поликристаллического кремния. Поликристаллический кремний получает поверхность, подобную попкорну, когда газообразный исходный материал подается недостаточно. Отмечено, что качество поликристаллического кремния определяется как более высокое, когда он более гладкий. По этой причине, осуществляют исследование для определения того, до какой степени площадь гладкой поверхности изменялась бы в зависимости от высоты сопла для подачи газообразного исходного материала.

Таблица 1 показывает условия для получения поликристаллического кремния. Поверхность, подобная попкорну, в нижней части осаждаемого стержнеобразного поликристаллического кремния, измерялась по длине как нежелательная морфология в нижней части, и часть, имеющая гладкую поверхность, в промежуточной части, исключая нежелательную морфологию в верхней части и в нижней части, измерялась как длина гладкой части поверхности. Затем определяли процент длины нежелательной морфологии, процент длины гладкой части поверхности и процент длины нежелательной морфологии в верхней части. Таблица 2 показывает, как процент длины гладкой части поверхности изменяется в зависимости от высоты сопла.

В Таблице 1, высота сопла выражается с помощью относительного положения части, удерживающей электрод, по отношению к верхнему краю 8а.

Кроме того, процент длины нежелательной морфологии в нижней части, процент длины нежелательной морфологии в верхней части и процент длины гладкой части поверхности будут определяться с помощью следующих далее формул.

(Процент длины нежелательной морфологии в нижней части)=(длина нежелательной морфологии в нижней части)/(длина затравки до реакции)×100(%)

(Процент длины гладкой части поверхности)-(длина гладкой части поверхности)/(длина затравки до реакции)×100(%)

(Процент длины нежелательной морфологии в верхней части)=100-(процент длины нежелательной морфологии в нижней части)-(процент длины гладкой части поверхности) (%)

Процент длины нежелательной морфологии в верхней части вычисляют с помощью указанной выше формулы, поскольку, как описано выше, кремниевый затравочный стержень собирается в виде п-образной формы, и каждый стержнеобразный поликристаллический кремний определялся в том состоянии, в котором он извлекался, при этом было трудно идентифицировать точно граничную линию из-за трещин, и подобного, находящихся в верхней соединенной части, имеющей п-образную форму.

| Таблица 1 | ||

| Условия получения | ||

| Подача газообразного исходного материала | Трихлорсилан | 216-228 тонн |

| Водород | 273000-288000 м3 | |

| Время реакции | 114 часов - 119 часов | |

| Наружный диаметр поликристаллического кремния в форме столбика | 11,8-12,4 см |

| Таблица 2 | |||||||||

| Пример сравнения | Настоящее изобретение | Пример сравнения | |||||||

| Высота сопла (см) (относительная высота Н для 8а) | -15 | -10 | -7 | -5 | 0 | +1 | +2 | +5 | +10 |

| Процент длины нежелательной морфологии в нижней части (%) | 16,5 | 18,0 | 18,2 | 18,6 | 19,0 | 20,9 | 21,8 | 23,4 | 29,5 |

| Процент длины нежелательной морфологии в верхней части (%) | 42,7 | 33,1 | 30,1 | 27,6 | 26,1 | 26,0 | 25,4 | 25,3 | 24,1 |

| Процент длины гладкой части поверхности [%) | 40,8 | 48,9 | 51,7 | 53,8 | 54,9 | 53,1 | 52,8 | 51,3 | 46,4 |

Как видно из Таблицы 2, когда высота сопла (относительная высота Н) находится в пределах от -15 см и +10 см, наблюдается больший процент нежелательной морфологии поликристаллического кремния в форме столбика в верхней части или в нижней части. По этой причине процент длины гладкой части промежуточной поверхности уменьшается, что приводит к плохому выходу продукта. С другой стороны, когда высота сопла (относительная высота Н) находится в пределах от -10 см до +5 см, поверхность гладкой части может занимать более половины от всей длины стержнеобразного поликристаллического кремния, в особенности, это оказывается благоприятным в случае, где высота находится в пределах от -5 см до +1 см.

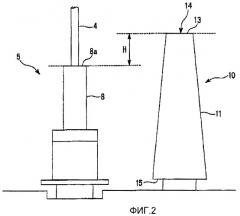

Фиг.4 показывает примерный вариант сопла для подачи газообразного исходного материала по настоящему изобретению.

Сопло 21 для подачи газообразного исходного материала состоит из главного корпуса 22 сопла и головки 23 сопла. Главный корпус 22 сопла сформирован с сужающейся формой, таким образом, что его наружная периферическая боковая поверхность 11 уменьшается в диаметре снизу вверх, как показано на Фиг.3. Однако внутренняя периферическая боковая поверхность 24а сквозного отверстия 24 сформирована с цилиндрической формой. Кроме того, часть 24b с внутренней резьбой формируется на верхнем краю сквозного отверстия 24, и головка 23 сопла соединяется с частью 24b с внутренней резьбой. Головка 23 сопла формируется так, чтобы получить ступеньку между частью 25 с наибольшим диаметром и частью 26 с наименьшим диаметром. Часть 26а с наружной резьбой, которая ввинчивается в часть 24b с внутренней резьбой главного корпуса 22 сопла, формируется на части 26 с наименьшим диаметром. Кроме того, сквозное отверстие 27 с диаметром, меньшим чем сквозное отверстие 24 главного корпуса 22 сопла, формируется по центру головки 23 сопла. В состоянии, когда головка 23 сопла ввинчивается в главный корпус 22 сопла, оба сквозные отверстия 24 и 27 соединяются с возможностью сообщения друг с другом. Отверстие 14 как сопло 21 для подачи газообразного исходного материала формируется с помощью сквозного отверстия 27 головки 23 сопла.

В сопле 21 для подачи газообразного исходного материала верхняя краевая поверхность 23а головки 23 сопла устанавливается таким образом, что относительная высота Н включается в описанное выше позиционное соотношение, по отношению к высоте верхнего края 8а электрода 5, то есть находится в пределах от -10 см до +5 см, предпочтительно от -5 см до +1 см.

Составное сопло 21 для подачи газообразного исходного материала может быть заменено только в части головки 23 сопла, если это необходимо, поскольку головка 23 сопла установленная на его кончике, присоединяется съемным образом.

Поскольку кремний осаждается на кончике сопла 21 для подачи газообразного исходного материала, например, в связи с получением поликристаллического кремния, такая работа осуществляется таким образом, что кремний, осаждаемый на сопле 21 для подачи газообразного исходного материала, удаляется после завершения получения поликристаллического кремния. Однако работа по его удалению требует состругивания или подобного, и кончик сопла может сломаться. В сопле для подачи газообразного исходного материала, показанном на Фиг.3, необходима замена сопла целиком, если кончик сломан. Однако в сопле 21 для подачи газообразного исходного материала, показанном на Фиг.4, только головка 23 сопла может заменяться, а главный корпус 22 сопла может использоваться опять, как он есть. Кроме того, в случае, где кончик сопла повреждается стержнями поликристаллического кремния или подобным, главный корпус 22 сопла может использоваться вновь посредством замены головки 23 сопла. При этом затраты на оборудование могут быть уменьшены, по сравнению с составляющим единое целое соплом для подачи газообразного исходного материала, показанным на Фиг.3.

Кроме того, сквозные отверстия 27 головки 23 сопла формируются, чтобы они могли изготавливаться в виде различных типов, которые различаются по диаметру. При этом головка 23 сопла используется выборочно для регулировки диаметра отверстия 14 на выходной стороне сопла, что дает возможность для поддержания постоянной скорости потока газа из сопла 21 для подачи газообразного исходного материала, независимо от количества патрубков для подачи газообразного исходного материала. В результате возможно получение меньшего уровня разброса по качеству у полученного поликристаллического кремния.

До сих пор описывался реактор для поликристаллического кремния 1, который представляет собой вариант осуществления настоящего изобретения. Однако настоящее изобретение не должно ограничиваться им и может модифицироваться любым образом в рамках, не выходящих за пределы идеи настоящего изобретения. Например, в настоящем варианте осуществления цилиндрическое отверстие 16 сопла для подачи газообразного исходного материала присоединено к патрубку 6 для подачи газообразного исходного материала, с помощью которого сопло для подачи газообразного исходного материала соединяется с патрубком 6 для подачи газообразного исходного материала. Однако может быть также приемлемой замена, при которой внутренняя резьба нарезается на внутренней периферической стенке цилиндрического отверстия 16, наружная резьба нарезается на наружной периферической боковой поверхности патрубка 6 для подачи газообразного исходного материала, и наружная резьба ввинчивается во внутреннюю резьбу, тем самым сопло 10 для подачи газообразного исходного материала соединяется с патрубком 6 для подачи газообразного исходного материала.

1. Реактор (1) для поликристаллического кремния, в котором кремниевый затравочный стержень (4), установленный внутри реактора (1), нагревается посредством подачи электричества, причем реактор (1) для поликристаллического кремния содержит:патрубки (6) для подачи газообразного исходного материала, установленные в нижней части (2) реактора (1), исопла (10) для подачи газообразного исходного материала, которые проходят снизу вверх от патрубков (6) для подачи газообразного исходного материала, обеспечивая соединение с возможностью сообщения, при этомсопла (10) для подачи газообразного исходного материала имеют сужающуюся цилиндрическую форму и включают сквозное отверстие (12), наружную периферическую боковую поверхность (11), внутреннюю периферическую боковую поверхность (12а), поверхность (13) меньшего диаметра на верхнем конце сопла (10) для подачи газообразного исходного материала, поверхность (15) большего диаметра, которая является торцевой поверхностью на противоположной стороне от поверхности (13) меньшего диаметра, отверстие (14), сформированное в поверхности (13) меньшего диаметра, и цилиндрическое отверстие (16), сформированное в поверхности (15) большего диаметра,при этом наружная периферическая боковая поверхность (11) и внутренняя периферическая боковая поверхность (12а) сквозного отверстия (12), выполненного внутри сопел (10) для подачи газообразного исходного материала, уменьшаются в диаметре по направлению вверх,цилиндрическое отверстие (16) имеет центральную ось, которая совпадает с центральной осью сквозного отверстия (12),цилиндрическое отверстие (16) посажено на патрубок (6) для подачи газообразного исходного материала, посредством чего сопло (10) для подачи газообразного исходного материала крепится к патрубку (6) для подачи газообразного исходного материала, иверхний край (13) сопла (10) для подачи газообразного исходного материала устанавливается на высоте (Н) в пределах от -10 до +5 см по отношению к верхнему краю (8а) электрода (8), который удерживает кремниевый затравочный стержень (4).

2. Реактор по п.1, в котором верхний край сопла для подачи газообразного исходного материала устанавливается на высоте в пределах от -5 до +1 см по отношению к верхнему краю электрода, который удерживает кремниевый затравочный стержень.

3. Реактор по п.1, в котором наружная периферическая поверхность сопла для подачи газообразного исходного материала уменьшается в диаметре при приближении к его верхнему краю.

4. Реактор по любому из пп.1-3, в котором сопло для подачи газообразного исходного материала содержит главный корпус сопла и головку сопла, которая устанавливается на кончике главного корпуса сопла съемным образом.

5. Способ получения поликристаллического кремния, включающий в себя:подготовку реактора для поликристаллического кремния по п.1,нагрев кремниевого затравочного стержня, уста