Способ изготовления обработанной поверхности и вакуумные источники плазмы

Иллюстрации

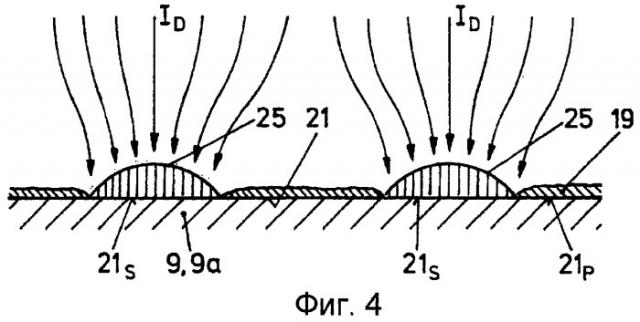

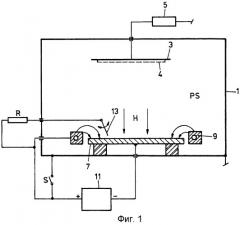

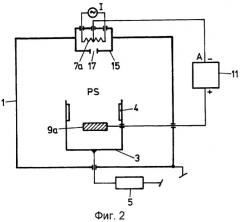

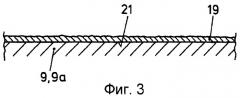

Показать всеИзобретение относится к области плазменной обработки. При обработке поверхностей подложек или обрабатываемых деталей с помощью вакуумного плазменного разряда между анодом (9) и катодом (7) образуется и осаждается на анодной поверхности (21) твердое вещество (19), которое имеет более высокий удельный импеданс по постоянному току, чем удельный импеданс по постоянному току материала анода. По меньшей мере, части анодной поверхности экранируют от такого осаждения установлением на них экранирующей плазмы (25). Раскрыты также варианты вакуумных источников плазмы, реализующие заявленный способ. Технический результат - расширение функциональных возможностей источника плазмы. 3 н. и 33 з.п. ф-лы, 16 ил.

Реферат

Определения

Под плазменным разрядом постоянного тока мы понимаем плазменный разряд, который электрически запитывается электрическим сигналом, частотный спектр которого содержит постояннотоковую составляющую. Указанная постояннотоковая составляющая является существенной для сигнала, потому что она не исчезает и имеет величину по меньшей мере 10 В, если рассматриваемый указанный сигнал есть напряжение, и по меньшей мере 10 А, если рассматриваемый сигнал есть ток. Указанное определение исходит из рассмотрения сигнала в частотном аспекте. Если во временном аспекте упомянутый сигнал является, например, пульсирующим, то такая пульсация смещена по отношению к нулевой величине на указанную постояннотоковую составляющую.

Под удельным импедансом по постоянному току мы понимаем импеданс материала или его удельное сопротивление ρ, например, в Ом·м, по отношению к электрическому сигналу, имеющему исключительно постояннотоковую частотную составляющую.

Под импедансом по постоянному току мы понимаем сопротивление R, например, в Ом.

Под анодом по отношению к катоду мы понимаем электрод, который работает под электрическим потенциалом, содержащим постояннотоковую частотную составляющую, который выше, чем такой электрический потенциал второго электрода, катода, так что электрическое поле постоянного тока и, таким образом, электрическое напряжение постоянного тока возникает в направлении от анода к катоду.

Под импедансом плазмы мы понимаем импеданс, который присутствует между телом анода и телом катода во время операции плазменного разряда.

Под низковольтным плазменным разрядом постоянного тока мы понимаем плазменный разряд, который поддерживается напряжением разряда, содержащим постояннотоковую частотную составляющую в самое большее 200 В, и при котором устанавливаются высокие постоянные токи разряда в по меньшей мере 50 А.

Настоящее изобретение исходит из тех проблем, которые возникают в случае, когда подложки покрывают с помощью плазменного разряда постоянного тока между катодом и анодом, в результате чего в рабочем пространстве во время обработки генерируется твердое вещество.

Если удельный импеданс по постоянному току такого твердого вещества выше, чем удельный импеданс по постоянному току металла поверхности анода, то осаждение такого твердого вещества на анодной поверхности приводит к увеличению импеданса по постоянному току по отношению к току, проходящему через такую поверхность.

Этот импеданс по постоянному току вносит значительный вклад в импеданс по постоянному току плазменного разряда. Его временное изменение вследствие такого осаждения приводит к соответствующему временному изменению характеристик плазменного разряда.

Временное изменение характеристик плазменного разряда уменьшает воспроизводимость указанной обработки поверхности. Дополнительно и если такое временное изменение происходит неравномерно по анодной поверхности, это может оказать отрицательное влияние на однородность рассматриваемой обработки поверхности по протяженности поверхности, обрабатываемой с помощью плазменного разряда.

Влияние возрастания импеданса по постоянному току вследствие указанного осаждения становится тем более выраженным, чем меньшим является импеданс плазменного разряда по постоянному току. Малые импедансы плазменного разряда по постоянному току особенно часто встречаются при низковольтных плазменных разрядах постоянного тока, как, например, при катодных дуговых разрядах или плазменных разрядах, которые генерируются с помощью катодов-эмиттеров электронов, таких как с помощью катодов прямого накала.

Несмотря на тот факт, что указанные проблемы в контексте осаждения твердого вещества встречаются в основном при проведении соответствующих процессов физического осаждения из паровой фазы (PVD) или плазмостимулированного химического осаждения из паровой фазы (PECVD), они могут также возникать при выполнении плазмостимулированного реактивного травления поверхностей на постоянном токе.

Например, эксплуатация катодного дугового разряда в соответствии с WO 2006/099758 с током разряда в 100 А приводит, в зависимости от давления газа или газовой смеси внутри вакуумного приемника, типа таких газа или газовой смеси и материала испаряемого катода, к напряжению разряда между 20 В и 40 В. Тем самым, нагрев анода во время работы может легко привести к удвоению напряжения разряда. На практике, проявляющейся в результате нестабильности характеристик плазменного разряда вследствие такого нагрева анода, противодействуют либо работой стенки вакуумного приемника на потенциале анода с тем, чтобы создать большую анодную поверхность, что приводит, в результате, к пониженным плотностям тока и, таким образом, к пониженному нагреву, либо выполнением анода из материала с высокой теплопроводностью, такого как медь, и применением к аноду эффективного охлаждения, такого как охлаждение жидкой охлаждающей средой, например, водой.

В патенте США 5518597 рассматривается покрытие подложек оксидами посредством катодно-дугового испарения. Проблема, связанная с осаждением соответствующего твердого и оксидного вещества на поверхность анода, решается предусматриванием анода в виде конструкции из стержней или проволок, которые нагреваются до температур более 800°С.

Согласно патенту США 5103766 катодный дуговой разряд организован двумя электродами, каждый из которых попеременно работает как катод и как анод.

Подход по патенту США 5518597 требует существенного нагрева поверхности анода. Это невыгодно по нескольким аспектам: указанный нагрев поверхности анода связан с подводом в процесс дополнительной тепловой энергии и проблематичен в случае, когда обрабатываемые поверхности являются термочувствительными. Кроме того, из-за высокой температуры, которая появляется на поверхности анода, последняя расходуется с довольно высокой скоростью, например, из-за окисления. Поэтому анод, работающий при таких условиях, подлежит частой замене. Далее, едва ли поверхность анода можно нагреть равномерно, поэтому приходится относительно длительное время ожидать достижения хотя бы какой-то достаточной равномерности распределения температуры по его поверхности. Этот относительно длительный промежуток времени, в течение которого тепловое равновесие еще не установилось, оказывает отрицательное влияние на общую эффективность всего процесса. Неравномерное распределение температуры по поверхности анода оказывает еще и отрицательное влияние на равномерность обработки по обрабатываемой поверхности.

Недостатком подхода по патенту США 5103766 является то, что скорость загрязнения поверхности электрода, которая в данный момент работает как поверхность анода, и, таким образом, максимальный промежуток времени, в течение которого указанный электрод может непрерывно работать как анод, сильно зависит от парциального давления реакционно-способного газа, присутствующего в рабочем пространстве, такого как парциальное давление кислорода, а также от магнитного поля у поверхности катода и, особенно, от тока дуги. Таким образом, частота переключения "анод-катод" зависит от чрезвычайно важных параметров процесса, т.е. от реакционно-способного газа и его парциального давления и от тока дуги. Это делает управление всем процессом критически важным. Кроме того, только один из двух электродов, оба из которых предназначены для работы в качестве катода и поэтому выполнены из подлежащего испарению материала, работает в качестве катода в данный момент времени. Это приводит к тому, что весь процесс идет только с 50%-ной испарительной способностью установленного источника.

Задача настоящего изобретения состоит в том, чтобы предложить способ изготовления обработанных поверхностей и вакуумные источники плазмы, при которых по существу сохраняется первоначальный импеданс поверхности анода по постоянному току для переходных токов разряда, и - если оно вообще значительно - его изменение во времени после начала процесса быстро исчезает.

Такая задача решается согласно настоящему изобретению по его основному аспекту

а):

способом изготовления обработанной поверхности, который содержит обеспечение рабочего пространства внутри вакуумного приемника, в нем катода и анода с анодной поверхностью из металла, причем этот металл устанавливает первый удельный импеданс по постоянному току. В рабочем пространстве устанавливают атмосферу газа или газовой смеси при желательном давлении или, соответственно, при желательных парциальных давлениях. В этом рабочем пространстве генерируют плазменный разряд путем подачи между анодом и катодом электрического сигнала питания, который содержит постояннотоковую спектральную составляющую, как было указано в разделе "Определения". Подлежащую обработке поверхность обрабатывают с помощью такого плазменного разряда. При этом в рабочем пространстве генерируется твердое вещество, которое имеет второй удельный электрический импеданс по постоянному току, который выше, чем первый удельный импеданс по постоянному току. Устанавливают по меньшей мере один участок анодной поверхности, который экранируют от твердого вещества. Это делается генерированием на этом участке отдельной экранирующей плазмы, имеющей протяженность, по существу ограниченную таким участком.

При работе такая экранирующая плазма, сгенерированная согласно настоящему изобретению, обычно видна в виде ярко светящейся объемной области, отличимой от ее окружения.

Чрезвычайно удивительно, что генерированием указанной плазмы на выбранных участках анодной поверхности такие участки эффективно экранируются (защищаются) от загрязнения осаждением твердого вещества. Тем самым эти участки поверхности сохраняются (остаются) из металла анода во время обработки, тем самым обеспечивая для токов разряда очень низкий и неизменный во времени импеданс по постоянному току в течение всей обработки поверхности. Даже если участки анодной поверхности, смежные с выбранным экранируемым участком или удаленные от него, во время работы становятся электрически изолированным твердым веществом с высоким удельным импедансом по постоянному току, то указанной экранирующей плазмой и на указанных выбранных участках анодной поверхности устанавливается обходная перемычка низкого сопротивления постоянному току, которая будет принимать на себя ток разряда прямо с самого начала обработки. Тем самым характеристики предусмотренного для обработки поверхности плазменного разряда поддерживаются стабильными.

b1):

В одном режиме работы способа согласно настоящему изобретению по его основному аспекту а) экранирующую плазму генерируют выполнением указанного по меньшей мере одного экранируемого участка в виде участка поверхности полости в анодной поверхности, причем такая полость имеет отверстие, открытое в рабочее пространство. Экранирующую плазму генерируют в этой полости исключительно за счет соответствующего выбора размеров этой полости, подогнанных под преобладающие рабочие параметры применяемой обработки, к примеру газ или газовая смесь, давление или, соответственно, парциальные давления, твердое вещество, высвобождаемое в рабочем пространстве, характеристики плазменного разряда.

Таким образом, при данном режиме b1) задают все желательные рабочие параметры, и вследствие подогнанных размеров указанной полости автоматически устанавливается экранирующая плазма.

Подогнанные или соответствующие размеры этой полости могут быть найдены экспериментально, как будет описано далее.

Этот режим работы b1) имеет то значительное преимущество, что экранирующая плазма генерируется без подвода дополнительной энергии. Кроме того, один и тот же анод может при этом использоваться для обработок с различными рабочими параметрами. Это достигается обеспечением в анодной поверхности более чем одной геометрически по-разному подобранной полости. При этом автоматически та или те полости, геометрические размеры которой(ых) соответствуют установленному в данный момент набору рабочих параметров, буде(у)т активирована(ы) экранирующей плазмой.

b2):

В другом режиме работы способа изготовления согласно настоящему изобретению и по основному аспекту а) экранируемый участок устанавливают в виде участка поверхности полости в анодной поверхности, имеющей отверстие, открытое в рабочее пространство. Экранирующую плазму в этой полости генерируют созданием в этой полости магнитного поля. Этот режим работы b2) имеет то преимущество, что анод, а, значит, и поверхность анода могут быть рассчитаны на различные наборы рабочих параметров для желательных обработок поверхности, т.е. на различные газы или газовые смеси, давления или, соответственно, парциальные давления, твердые вещества, высвобождаемые в рабочем пространстве, характеристики плазменных разрядов, которые следует использовать для выполнения различных обработок поверхности. Экранирующая плазма поджигается в этой по меньшей мере одной полости созданным в ней магнитным полем, что дополнительно открывает возможность контролируемого включения и выключения экранирующей плазмы путем соответствующего изменения магнитного поля в соответствующей полости.

b3):

В еще одном режиме работы способа согласно настоящему изобретению по его основному аспекту а) экранируемый участок устанавливают в виде участка поверхности полости в анодной поверхности, имеющей отверстие, открытое в рабочее пространство. Экранирующую плазму устанавливают в этой полости впуском по меньшей мере части газа или газовой смеси, который(ая) предназначен(а) для обработки поверхности, через эту полость в рабочее пространство. Этот режим работы b3) имеет то преимущество, что меры, которые неизбежно предусмотрены для выполнения процесса обработки поверхности, а именно - создание потока газа в рабочее пространство, одновременно используют для установления в этой полости экранирующей плазмы. Так же, как и в режиме b2), полости в анодной поверхности могут быть приданы геометрические размеры по существу независимо от конкретного набора рабочих параметров. Дополнительным преимуществом данного режима является то, что если газ или газовая смесь, инжектируемый(ая) через эту полость в рабочее пространство, содержит реакционно-способный газ, активируемый в плазменном разряде, установившемся между анодом и катодом, то такой реакционно-способный газ активируют уже в экранирующей плазме. Следует сказать, что использование дополнительной активации реакционно-способного газа за счет протекания такого газа через экранирующую плазму может быть осуществлено во всех режимах работы способа согласно а).

Тем, устанавливает ли поток газа в некой полости экранирующую плазму или нет, можно управлять регулированием потока газа и/или газовой смеси через эту полость в рабочее пространство.

b4):

Еще один режим работы способа изготовления согласно настоящему изобретению по его основному аспекту а) состоит в установлении упомянутого по меньшей мере одного экранируемого участка в виде участка поверхности газовпускного отверстия в анодной поверхности, открытого в рабочее пространство. Экранирующую плазму на этом участке такого по меньшей мере одного газовпускного отверстия устанавливают инжектированием по меньшей мере части газа или газовой смеси, который(ую) используют для обработки поверхности через это впускное отверстие. Отдельная экранирующая плазма генерируется возле и вокруг впускного отверстия на анодной поверхности. Этот режим работы имеет, подобно режиму b3), преимущества использования впуска газа, который необходим для обработки поверхности, дополнительно для установления экранирующей плазмы, а также то, что если впускаемый газ содержит реакционно-способный газ, то такой реакционно-способный газ активируется уже в экранирующей плазме. Дополнительным преимуществом является то, что нет необходимости проделывать специальные полости в анодной поверхности, а необходимо лишь разместить в аноде трубку для подачи указанного газа. И в этом режиме также можно управлять тем, генерируется ли экранирующая плазма вокруг конкретного впускного отверстия или нет, изменением потока газа и/или газовой смеси, впускаемого(ой) через рассматриваемое впускное отверстие.

Как было указано выше и что действительно для всех вариантов воплощения от а) до b4), на тех участках, где генерируется экранирующая плазма, устанавливается низкий импеданс по постоянному току для тока разряда. Другие участки анодной поверхности, удаленные от указанных экранированных участков, становятся покрытыми твердым веществом. Такие удаленные участки быстро становятся неактивными по отношению к току разряда. Поэтому

с1):

в одном режиме работы способа изготовления по одному из любых режимов от а) до b4) анодная поверхность выполнена по существу состоящей из участков, которые поддерживаются активными во время обработки, а значит, из участков, на которых во время обработки установлена или может быть установлена экранирующая плазма. Под термином "по существу" в данном контексте мы понимаем то, что хотя поверхность анода фактически состоит из указанного по меньшей мере одного экранируемого участка, не следует исключать, что имеются некоторые незначительные участки анодной поверхности, на которых нет экранирующей плазмы или на которых экранирующая плазма имеет пренебрежимо малую интенсивность. Таким образом, по меньшей мере 90% анодной поверхности состоит из такого по меньшей мере одного экранируемого участка.

с2):

В еще одном режиме работы способа изготовления согласно всем уже указанным режимам от а) до b4) анодная поверхность имеет протяженный участок поверхности, который имеется рядом с таким по меньшей мере одним экранируемым участком. При этом режиме достигается гибкость относительно различных обработок поверхности, включая также такие обработки, при которых не генерируется никакого твердого вещества, как указано. За счет этого протяженного участка устанавливается большая анодная поверхность, приводящая к соответственно малым плотностям тока разряда для только что указанных процессов. Тем самым может быть выполнена технологическая последовательность, включающая в себя первую обработку без образования твердого вещества и вторую обработку, при которой такое твердое вещество образуется.

d):

В еще одном режиме работы способа изготовления согласно настоящему изобретению и согласно любому из вариантов воплощения от а) до с2) предусматривают более чем один из указанных экранируемых участков и выборочно устанавливают отдельную экранирующую плазму на части указанных участков.

В соответствии с режимом b1) это может быть реализовано обеспечением по меньшей мере двух полостей, которые являются различными по геометрическим размерам, так что отдельная экранирующая плазма будет устанавливаться на той или на другой из указанных полостей в зависимости от конкретных наборов рабочих параметров, как указано выше. В режиме по b2) к соответствующей более чем одной полости могут быть приложены различные магнитные поля с тем, чтобы установить отдельную экранирующую плазму на той или на другой из этих полостей. Как указано выше, в этом варианте воплощения установление экранирующей плазмы может быть проделано управляемым образом соответствующим обеспечением в этих полостях управляемо изменяемого магнитного поля.

В режиме работы по b3) выбор того, на каких из полостей будет установлена экранирующая плазма, может быть осуществлен установлением потоков специального газа и/или потоков специальных газовых смесей. Указанный выбор может быть проделан управляемым образом управляемым изменением по меньшей мере одного из потока газа и газовой смеси, протекающего(ей) через более чем одну из выполненных полостей.

В режиме работы по b4) указанный выбор может быть реализован установлением различных потоков газа в более чем одном впускном отверстии и/или введением через это более чем одно впускное отверстие различных газовых смесей. Этот выбор может быть реализован управляемым образом управляемым изменением указанного потока газа и/или газовых смесей.

d1):

В еще одном режиме функционирования режима, указанного под d), выбор конкретных экранируемых участков выполняется автоматически в зависимости от преобладающих рабочих параметров, например, от газа или газовой смеси, давления или парциальных давлений, твердого вещества, высвобождаемого в рабочее пространство, характеристик разряда. Таким образом, имея в виду режим b1), выполнение различных по размерами полостей приводит к тому факту, что экранирующей плазмой автоматически будут активированы та полость или те полости, у которых геометрия соответствует установившимся в данный момент параметрам процесса.

В режиме по b2), если на более чем одной полости - которые в этом случае могут быть подобраны одинаковыми - созданы различные магнитные поля, то преобладающий набор рабочих параметров будет автоматически активировать экранирующей плазмой те полости, которым это преобладающее магнитное поле подходит.

По аналогии и с учетом режима работы по b3), организация в, например, одинаковых полостях разных потоков и/или потоков различных газов или газовых смесей автоматически приведет к установлению экранирующей плазмы в тех из этих полостей, где этот поток и/или газ или газовая смесь подходит к преобладающим рабочим параметрам.

Имея в виду режим b4), когда более чем один впуск газа работает с различными потоками газа и/или различными составами газа, экранирующая плазма будет устанавливаться вокруг того или тех впускных отверстий, у которых поток газа и/или состав газа подходит к преобладающим в данный момент параметрам процесса.

е):

И хотя установление экранирующей плазмы необязательно подразумевает поток газа из анодной поверхности, тем не менее, устанавливается поток газа или газовой смеси через эту полость и в рабочее пространство с тем, чтобы использовать экранирующую плазму для активации такого газа или такой газовой смеси.

f):

В еще одном режиме работы и когда имеются по меньшей мере одна полость и поток газа через нее, этот газ или газовую смесь заставляют протекать из полости в рабочее пространство через ступень давления, такую как, например, сопло.

g):

Как было объяснено выше, низковольтные плазменные разряды постоянного тока обладают особенно низкими импедансами разряда по постоянному току. Поэтому эти плазменные разряды особенно критичны в отношении осаждения указанного твердого вещества на анодную поверхность. Таким образом, в следующем режиме g) работы способа изготовления согласно настоящему изобретению во всех указанных выше режимах плазменный разряд между анодом и катодом поддерживается при напряжении питания самое большее 200 В и даже при напряжении питания самое большее 100 В.

h):

В следующем режиме работы обработка поверхности содержит нанесение покрытия.

h1):

В одном режиме такое нанесение покрытия выполняют материалом, содержащим по меньшей мере один из нитрида, борида, карбида, оксида металла.

h11):

В одном режиме указанный материал содержит алюминий или состоит из алюминия.

i):

В следующем режиме работы указанный плазменный разряд устанавливают как один из катодного дугового разряда и катодного разряда прямого накала.

j):

Еще в одном режиме работы способа изготовления согласно настоящему изобретению анод охлаждают охлаждающей средой.

Обсудив способ изготовления согласно настоящему изобретению по различным аспектам и режимам работы, следует сказать, что точные физические механизмы, которые приводят к возникновению указанной экранирующей плазмы, сегодня точно не известны. Поэтому мы воздерживаемся от дачи объяснений тех физических механизмов, которые, возможно, приводят к этому явлению. По этому вопросу следует обратить внимание, например, на статью Л. Дорфа и др. (L. Dorf et al.) "Experimental studies of anode sheath phenomena in a Hall thruster discharge", Journal of Applied Physics 97, 103309 (2005).

Обращаясь теперь к вакуумным источникам плазмы согласно настоящему изобретению, применимым для осуществления способа изготовления согласно изобретению, следует констатировать, что просто с точки зрения аппаратного обеспечения следует рассмотреть, например, DE 4306611. В нем описано устройство катод/анод, в котором анод образован коробчатой полостью, выполненной из пластин, которые работают под анодным потенциалом. Полость анода выполнена так, чтобы увеличить интенсивность плазмы в плазменном разряде, используемом для обработки поверхностей, а именно при травлении с использованием благородного газа в рабочей атмосфере, или при химическом восстановлении обрабатываемой поверхности под воздействием аргон-водородной газовой смеси, или при обработке плазменным разрядом в кислородсодержащей атмосфере с тем, чтобы в итоге пассивировать обработанную поверхность.

Для того чтобы сгенерировать интенсивный плазменный разряд с анода-полости, через эту полость создается магнитное поле.

А):

По первому аспекту вакуумный источник плазмы согласно настоящему изобретению имеет источник плазменного разряда, который включает в себя катод и анод. Анод содержит анодную поверхность и по меньшей мере две полости в анодной поверхности. Наименьший поперечный размер этой полости составляет в диапазоне от 3 до 100 мм, а глубина составляет примерно половину такого поперечного размера.

Выполняя в анодной поверхности более чем одну полость, устанавливают на единицу объема полостей большую поверхность, чем при набирании такого же объема полостей одной единственной полостью. При этом и в контексте установления экранирующей плазмы, что пояснялось выше, экранируется увеличенная площадь анодной поверхности. Дополнительно, выполнение в анодной поверхности по меньшей мере двух полостей позволяет выборочно устанавливать экранирующие плазмы в зависимости от преобладающих наборов рабочих параметров, при которых эксплуатируют источник плазмы, что обсуждалось в контексте способа изготовления.

А1):

В первом варианте воплощения указанного вакуумного источника плазмы по А анодная поверхность содержит протяженный участок поверхности, смежный с упомянутыми по меньшей мере двумя полостями. Как было пояснено в контексте изобретения по аспекту способа изготовления, это позволяет гибко применять один и тот же источник плазмы для обработок, при которых в рабочем пространстве образуется твердое вещество с большим удельным импедансом по постоянному току, чем у материала анода, или при которых никакого такого твердого вещества не образуется.

А2):

В следующем варианте воплощения анодная поверхность указанного анода по существу состоит из поверхности упомянутых по меньшей мере двух полостей. Тем самым выполняется анод минимального объема с максимальной площадью анодной поверхности, которая сохраняется не подверженной воздействию твердого вещества, которое образуется во время соответствующей обработки. Этот вариант воплощения может быть скомбинирован с любым вариантом воплощения по аспекту А).

А3):

В следующем варианте воплощения анодная поверхность содержит впуск газа, который выходит в по меньшей мере одну из упомянутых по меньшей мере двух полостей. При установлении в одной из рассматриваемых полостей соответствующей экранирующей плазмы это позволяет газу, впускаемому через впуск газа, активироваться в этой экранирующей плазме. Этот вариант воплощения может быть скомбинирован с любым вариантом воплощения по аспекту А).

А4):

В следующем варианте воплощения указанная по меньшей мере одна полость, имеющая входящий в нее впуск газа, содержит ступень давления, такую как, например, сопло, между впуском газа и окружающей анодную поверхность атмосферой.

Тем самым, в зависимости от рабочих параметров, размеров этой ступени давления, потока газа или газовой смеси через нее, состава такой смеси, экранирующая плазма развивается вокруг отверстия(ий) такой ступени давления и/или в канале(ах) такой ступени давления, и/или в полости.

А5):

В следующем варианте воплощения, который может быть скомбинирован с любым из вариантов воплощения по аспекту А), смежно с по меньшей мере одной из упомянутых по меньшей мере двух полостей предусмотрено магнитное устройство, которое создает в указанной полости магнитное поле. С помощью магнитного поля, созданного таким устройством, экранирующая плазма может быть установлена в этой полости в значительной степени независимо от преобладающих параметров процесса, или же экранирующая плазма, установившаяся при преобладающих параметрах процесса лишь за счет выбранного размера полости, может быть отрегулирована с точки зрения ее интенсивности.

А51):

В следующем варианте воплощения только что указанное магнитное устройство является управляемым с тем, чтобы создавать магнитное поле управляемо изменяемым. Тем самым на некой полости, рассматриваемой в пределах анодной поверхности, экранирующая плазма может быть включена и выключена или просто изменена по интенсивности управляемым изменением этого магнитного поля.

А6):

Еще в одном варианте воплощения, который может быть скомбинирован со всеми указанными вариантами воплощения по А), упомянутые по меньшей мере две полости в анодной поверхности имеют разные геометрические размеры. Таким образом, экранирующая плазма будет установлена, например, на той или на тех полостях, геометрические размеры которой(ых) подходят к преобладающим параметрам процесса.

В):

По второму аспекту вакуумного источника плазмы согласно настоящему изобретению, который имеет источник плазменного разряда, содержащий катод и анод, этот анод содержит анодную поверхность, которая содержит по меньшей мере одну полость и протяженный участок поверхности, смежный с указанной по меньшей мере одной полостью. Эта полость имеет размеры, как было указано по аспекту А). Вакуумный источник плазмы с таким анодом может быть гибко применен для процессов, во время которых в рабочем пространстве образуется твердое вещество с более высоким удельным импедансом по постоянному току, чем импеданс по постоянному току материала анодной поверхности, или для обработки, при которой никакого такого твердого вещества не образуется, но желательна большая анодная поверхность с тем, чтобы снизить плотность тока разряда на анодной поверхности.

В1):

В одном следующем варианте воплощения указанная по меньшей мере одна полость в анодной поверхности содержит по меньшей мере один выходящий в нее впуск газа. Преимущества такого впуска газа были обсуждены в контексте вакуумного источника плазмы по изобретению по аспекту А3). Данный вариант воплощения может быть скомбинирован с любым вариантом воплощения по аспекту В).

В2):

В следующем варианте воплощения указанная полость с по меньшей мере одним впуском газа дополнительно содержит ступень давления между этим впуском газа и окружением анодной поверхности. Преимущества такого варианта воплощения были указаны в контексте варианта воплощения А4) вакуумного источника плазмы по изобретению.

В3):

В следующем варианте воплощения смежно с упомянутой по меньшей мере одной полостью предусмотрено магнитное устройство, которое создает магнитное поле в упомянутой по меньшей мере одной полости. Преимущества, которые достигаются таким магнитным полем, уже были обсуждены в контексте варианта воплощения А5) источника согласно настоящему изобретению. Этот вариант воплощения может быть скомбинирован с любым из вариантов воплощения, сгруппированных под аспектом В).

В31):

В следующем варианте воплощения магнитное устройство, которое только что было указано, является управляемым с тем, чтобы создавать в полости магнитное поле управляемо изменяемым. Преимущества этого варианта воплощения были обсуждены в контексте аспекта А51) источника согласно настоящему изобретению.

В4):

В следующем варианте воплощения источник содержит по меньшей мере две из указанных полостей в анодной поверхности. Преимущества более чем одной полости в анодной поверхности были указаны под аспектом А) вакуумного источника плазмы согласно настоящему изобретению. Этот вариант воплощения может быть скомбинирован с любым из вариантов воплощения по аспекту В).

В5):

В следующем варианте воплощения указанные по меньшей мере две полости в анодной поверхности выполнены с разными геометрическими размерами. Преимущества, которые достигаются этим вариантом воплощения, уже были обсуждены под аспектом А6) источника согласно настоящему изобретению. Этот вариант воплощения может быть скомбинирован с любым из вариантов воплощения по аспекту В).

С):

По следующему аспекту вакуумного источника плазмы согласно настоящему изобретению, имеющего источник плазменного разряда, который содержит катод и анод, анод содержит анодную поверхность с по меньшей мере одной полостью и впуском газа, выходящим в указанную полость. Эта по меньшей мере одна полость имеет такие размеры, как было указано по А). Как также было указано выше, обеспечение по меньшей мере одной полости в анодной поверхности, а также выходящего в нее впуска газа позволяет устанавливать экранирующую плазму, даже если геометрические размеры полости не подходят к преобладающим установившимся лишь за счет подбора размеров такой полости параметрам процесса.

С1):

В одном варианте воплощения полость содержит ступень давления между впуском газа и окружением анодной поверхности. Тем самым, в зависимости от рабочих параметров, устанавливаемых, когда вакуумный источник плазмы находится в работе, и геометрических размеров сквозных отверстий такой ступени давления, а также от размеров полости, потока газа и/или газовой смеси, экранирующая плазма устанавливается непосредственно окружающей проем ступени давления и/или внутри сквозного отверстия такой ступени давления и/или в полости.

В любом таком случае инжектируемые газ или газовая смесь будут активированы экранирующей плазмой. Этот вариант воплощения может применяться в комбинации со всеми вариантами воплощения аспекта С).

С2):

Еще в одном варианте воплощения источника он имеет анодную поверхность, которая содержит протяженный участок поверхности, смежный с упомянутой по меньшей мере одной полостью. Преимущество, связанное с гибкостью применения соответствующего источника плазмы, уже обсуждалось, например, по аспекту В). Этот вариант воплощения может быть скомбинирован с любыми из вариантов воплощения по аспекту С).

С3):

В еще одном варианте воплощения анод источника разряда имеет анодную поверхность, которая по существу состоит из упомянутой по меньшей мере одной полости. Преимущество этого варианта воплощения, который может быть скомбинирован с любым вариантом воплощения по аспекту С), указано, например, по А2).

С4):

В еще одном варианте воплощения смежно с упомянутой по меньшей мере одной полостью предусмотрено магнитное устройство, которое создает магнитное поле в упомянутой по меньшей мере одной полости. Преимущества этого варианта воплощения, который может быть скомбинирован с любым вариантом воплощения по аспекту С), было указано, например, по А5).

С41):

В следующем варианте воплощения только что указанное магнитное устройство выполнено управляемо изменяемым. Преимущества, достигаемые таким вариантом воплощения, были указаны по А51).

С5):

В следующем варианте воплощения анодная поверхность содержит по меньшей мере две из указанных полостей. Преимущества этого варианта воплощения были указаны по А). Этот вариант воплощения может быть скомбинирован с любым вариантом воплощения по С).

С51):

В еще одном варианте воплощения только что указанные по меньшей мере две полости выполнены с разными размерами. Преимущества этого варианта воплощения были указан