Конструкция для установки двигателя на самолете с присоединенной в четырех точках траверсой

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно к конструкции для установки авиационного двигателя, содержащей систему (11) подвески двигателя. Конструкция включает устройство (9) для передачи силы тяги, оснащенное двумя боковыми соединительными тягами (90) и траверсой (91), установленной на и соединенной с опорой (42) посредством главного соединительного устройства (100) траверсы, определяющего ось (104) главного шарнира траверсы, лежащую в плоскости (Р). Указанная траверса соединена также с зазором на указанной опоре (42) с использованием вторичного соединительного устройства (108) траверсы, расположенного на некотором расстоянии, если смотреть сверху, от указанного главного соединительного устройства (100) траверсы и определяющего ось (110) вторичного шарнира траверсы, также лежащую в плоскости (Р). Согласно настоящему изобретению поворот указанной траверсы останавливается, когда устройство (108) входит в контакт с траверсой. Технический результат заключается в упрощении конструкции для установки двигателя и уменьшении ее габаритных размеров. 3 н. и 7 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к силовой установке для самолета, содержащей двигатель, конструкцию для установки двигателя и систему подвески двигателя с несколькими узлами крепления двигателя, расположенными между жесткой структурой конструкции для установки двигателя и двигателем.

Настоящее изобретение относится также к такой конструкции для установки авиационного двигателя.

Настоящее изобретение может быть использовано в самолетах любого типа, оснащенных, например, реактивными двигателями или турбовинтовыми двигателями.

Конструкция для установки двигателя, именуемая также "EMS", такого типа позволяет, например, турбовальный двигатель подвесить под поверхностью крыла самолета или же, безусловно, позволяет установить этот турбовальный двигатель над этой же поверхностью крыла.

Уровень техники

Такая конструкция для установки двигателя на самом деле предназначена служить связующим устройством между двигателем, например реактивным двигателем, и поверхностью крыла самолета. Она позволяет передавать силу тяги, развиваемую реактивным двигателем, конструкции самолета, а также дает возможность подавать топливо и проложить электрические провода и трубки гидравлической и пневматической систем между двигателем и самолетом.

Для передачи силы тяги конструкция содержит жесткую часть, именуемую также «основной» структурой, часто «кессонного» типа, т.е. собранную из верхних и нижних стрингеров и двух горизонтальных панелей, соединенных одна с другой поперечными ребрами или шпангоутами.

Во-вторых, конструкция оснащена системой подвески двигателя, расположенной между реактивным двигателем и жесткой частью конструкции; эта система содержит в целом по меньшей мере два узла крепления двигателя, обычно один передний узел крепления и один задний узел крепления.

Кроме того, система подвески содержит систему передачи силы тяги, создаваемой реактивным двигателем. В известных системах такое устройство имеет, например, форму двух боковых соединительных тяг, соединенных с одной стороны с задней частью кожуха вентилятора реактивного двигателя, а также соединенных с траверсой, которая в свою очередь соединена с задним подкосом крепления двигателя, прикрепленным к кессону. В альтернативном варианте эта траверса может быть соединена с опорой, отдельной от заднего подкоса крепления двигателя. Эта опора может быть неподвижно закреплена на кессоне между передним и задним узлами крепления двигателя.

Аналогично, конструкция для установки двигателя содержит также вторую систему подвески, расположенную между жесткой частью конструкции и поверхностью крыла самолета. Эта вторая система обычно содержит два или три узла крепления.

Наконец, рассматриваемая конструкция содержит вторичную структуру, разделяющую системы подвески и позволяющую обслуживать эти системы, и при этом служащую держателем для аэродинамических обтекателей.

В различных известных вариантах устройство, передающее силу тяги, имеет конкретную конструкцию, выполняющую также функции обеспечения безопасности/защиты в аварийных ситуациях, известные как «средства обеспечения отказоустойчивости», позволяющие передавать силу тяги поверхности крыла даже в случае неисправности, которая может, например, принять форму разрушения боковой соединительной тяги или соединительного устройства, образующего связь между одной из боковых соединительных тяг и траверсой, или разрушения соединительного устройства между траверсой и кессоном конструкции.

Для реализации этих «отказоустойчивых функций» соединительные элементы могут быть дублированы. Например, соединительное устройство траверсы имеет форму системы штырей, составляющих два концентрических устройства, одно из которых пребывает в резерве, т.е. остается нерабочим, до тех пор, пока основное устройство не выйдет из строя. В альтернативном варианте оба концентрических штыря могут работать совместно в нормальном режиме.

Если обратиться к боковым соединительным тягам, передающим силу тяги, их задние концы часто делают более сложными конструктивно путем введения дополнительной связи, именуемой «резервная», с крепежным подкосом заднего узла крепления двигателя, как это, в частности, известно из документа ЕР 1136355 и патента США 6494403. Такие конфигурации не только усложняют конструкцию задней части системы подвески двигателя, что ведет к значительным и, следовательно, дорогостоящим затратам времени на разборку и сборку, но также приводит к большим сложностям и заметно увеличивает общую массу.

Другое решение, позволяющее реагировать на разрушение одной из двух соединительных тяг для передачи силы тяги, состоит в разработке системы симметричных упоров на заднем подкосе крепления двигателя, позволяющих ограничить поворот траверсы, которая с этого момента оказывается соединена посредством только одной из двух соединительных тяг. В этом случае боковой конец траверсы, поддерживавший вышедшую из строя соединительную тягу, входит в контакт с соответствующим упором, останавливая тем самым дальнейший поворот траверсы, которая по-прежнему остается соединенной с исправной соединительной тягой своим противоположным боковым концом. Такое решение известно из документа ЕР 0 805 108. Его недостатком является значительное утяжеление, в частности это относится к траверсе, боковые концы которой должны быть увеличены в размерах, чтобы приблизить их насколько это возможно к соответствующим упорам на заднем подкосе крепления двигателя.

Оба технических решения, рассмотренных выше, позволяют найти ответ на разрушение одной из боковых соединительных тяг, передающих силу тяги, но также имеют общий недостаток, состоящий в сочетании значительного числа путей различных сил, которые необходимо проложить через заднюю часть системы подвески двигателя, что делает ее конструкцию вполне сложной и громоздкой. Например, проектируют два разных защитных пути передачи сил для получения решения проблемы в случае выхода из строя одной или другой боковой соединительной тяги соответственно.

Раскрытие изобретения

Таким образом, целью настоящего изобретения является создание конструкции для установки двигателя на самолете, по меньшей мере частично решающей проблему отмеченных выше недостатков по сравнению с известными конструктивными вариантами.

Для реализации этого целью настоящего изобретения является конструкция для установки двигателя на самолете, содержащая жесткую структуру, образующую кессон, вместе с системой подвески двигателя, установленной на этой жесткой структуре и, в частности, имеющей устройство для передачи силы тяги, развиваемой двигателем. Это устройство содержит две боковые соединительных тяги и траверсу, соединенные одна с другими и установленные на опоре, неподвижно прикрепленной к указанному кессону, через главное соединительное устройство траверсы, расположенное между двумя боковыми концами траверсы, с которыми соответственно соединены боковые соединительные тяги. Это главное соединительное устройство траверсы определяет ось главного шарнира траверсы, лежащую в плоскости (Р), проходящей в вертикальном и продольном направлениях от жесткой структуры. Кроме того, траверса связана с опорой с использованием вторичного соединительного устройства траверсы, расположенного на некотором удалении, если смотреть сверху, от главного соединительного устройства траверсы и определяющего ось вторичного шарнира траверсы, также лежащую в указанной плоскости (Р), причем это вторичное соединительное устройство траверсы опирается либо на траверсу, либо на опору и пересекает другой из этих компонентов конструкции с некоторым зазором.

Согласно настоящему изобретению конструкция спроектирована так, чтобы в случае выхода из строя любой из соединительных тяг поворот траверсы вокруг оси главного шарнира траверсы был бы остановлен вторичным соединительным устройством траверсы, вошедшим в контакт с другим из указанных двух компонентов конструкции.

Таким образом, в нормальном режиме передачи силы тяги эта сила передается традиционным путем последовательно через боковые соединительные тяги, боковые концы траверсы, соединительное устройство траверсы и, наконец, опору, неподвижно прикрепленную к жесткой структуре. Благодаря зазору, оставляющему свободной связь, содержащую вторичное соединительное устройство траверсы, эта связь не участвует в передаче силы до тех пор, пока сохраняется нормальный режим передачи силы, т.е. устройство передачи силы тяги не вышло из строя. Это позволяет также изостатическому блоку оставаться в нормальном режиме.

Специфика настоящего изобретения, таким образом, заключается в конфигурации пути, вдоль которого происходит передача силы, в случае выхода из строя устройства передачи силы. Действительно, в случае выхода из строя боковой соединительной тяги, принявшего, например, форму разрушения этой соединительной тяги или разрушения соединительного устройства, устанавливающего связь между этой боковой соединительной тягой и траверсой или между этой же соединительной тягой и кожухом двигателя, другая, оставшаяся исправной, соединительная тяга будет стремиться повернуть траверсу вокруг оси главного шарнира траверсы до тех пор, пока резервная связь, содержащая вторичное соединительное устройство траверсы, не станет активной вследствие того факта, что части, первоначально разделенные некоторым зазором, войдут в контакт одна с другой.

Следовательно, несмотря на выход из строя одной из боковых соединительных тяг, траверса останется соединенной в трех точках, составляющих V-образную конфигурацию, вершина которой образована главным соединительным устройством траверсы. Необходимо понимать, что чем дальше вторичное соединительное устройство траверсы от главного соединительного устройства траверсы, тем сильнее проявляется эффект рычага и, следовательно, тем меньше сила, передаваемая через главное соединительное устройство. Это предпочтительно позволяет оптимально выбрать размеры главного и вторичного соединительных устройств и окружающих эти устройства элементов, чтобы избежать издержек с точки зрения увеличения массы и сложности.

С учетом этого предпочтительно, чтобы в плоскости (Р') траверсы расстояние (d1) между осью главного шарнира траверсы и каждой из осей шарниров на задних концах соединительных тяг было не больше расстояния (d2) между осью главного шарнира траверсы и осью вторичного шарнира траверсы. Даже более предпочтительно, чтобы отношение размеров (d2) и (d1) было между 1 и 3, и даже еще лучше - около 2.

Самое главное, что на задних концах боковых соединительных тяг более не требуется введение дополнительных связей, чтобы реагировать на возможное разрушение устройства, соединяющего тягу с соответствующим боковым концом траверсы, поскольку в последнем случае передача сил происходит описанным выше оригинальным способом, специфичным для настоящего изобретения. Таким образом, конструкция всей задней части системы подвески двигателя может быть упрощена.

Рассматриваемая конструкция оказывается также значительно упрощена по сравнению с известными вариантами вследствие того факта, что безопасный путь передачи силы тяги примерно одинаков, какая бы из двух соединительных тяг ни вышла из строя. Действительно, силы, передаваемые траверсе через исправную соединительную тягу, проходят в обоих случаях последовательно через главное соединительное устройство соединительной тяги, продольный выступ траверсы, ставшее активным вторичное соединительное устройство траверсы, опорный элемент и затем жесткую структуру конструкции для установки двигателя. Другими словами, какая бы из двух соединительных тяг ни вышла из строя, сила проходит через то же самое вторичное соединительное устройство траверсы, позволяющее установить упор для остановки поворота траверсы.

Таким образом, предпочтительно более нет нужды иметь, как это требовалось ранее, два раздельных безопасных пути передачи сил, чтобы реагировать на выход из строя одной или другой из двух боковых соединительных тяг соответственно.

Более того, в случае возникновения неисправности в форме разрушения главного соединительного устройства траверсы, резервная связь, содержащая вторичное соединительное устройство траверсы, становится активной вследствие того факта, что части, первоначально собранные так, что между ними присутствует некоторый зазор, входят в контакт одна с другой. Следовательно, несмотря на выход из строя этого главного устройства, траверса останется соединенной в трех точках, предпочтительно составляющих V-образную конфигурацию, вершина которой образована вторичным соединительным устройством траверсы, а два конца остаются соединены с боковыми соединительными тягами. Поскольку ость вторичного шарнира расположена в плоскости (Р), силы, проходящие через две боковые соединительные тяги, предпочтительно могут быть сбалансированы таким же или аналогичным способом, что и в нормальном режиме с использованием главного соединительного устройства.

Существование безопасного пути передачи силы согласно настоящему изобретению делает более ненужным иметь сдвоенное соединительное устройство, поскольку одиночного соединительного устройства на самом деле достаточно. Все это предпочтительно уменьшает в значительной степени общую массу и сложность устройства передачи силы тяги.

Предпочтительно рассматриваемая система подвески двигателя, в частности, содержит задний узел крепления двигателя, имеющий крепежный подкос, с которым соединена по меньшей мере одна скоба, также предназначенная для соединения с двигателем, причем указанная опора и является указанным подкосом для крепления двигателя. Однако в качестве альтернативного варианта можно было бы иметь указанную опору, отдельную от заднего подкоса для крепления двигателя и предпочтительно расположенную и неподвижно закрепленную между передним узлом крепления двигателя и задним узлом крепления двигателя.

Траверса предпочтительно имеет Т-образную форму или форму трехлучевой звезды. В более общем смысле она имеет форму детали из трех плеч, соединенных в одной центральной точке, через которую проходит ось шарнира главного соединительного устройства, а дальние концы этих плеч пересекаются соответственно осями шарниров двух соединительных тяг и осью шарнира главного соединительного устройства.

В первом случае, если считать, что буква Т содержит основание и перекладину, соединительные тяги соединены с концами перекладины, связь с зазором, содержащая вторичное соединительное устройство траверсы, расположена на свободном конце основания, а активная связь, содержащая главное соединительное устройство траверсы, расположена в точке пересечения основания и перекладины. Указанная выше конфигурация приведена только в качестве примера и может быть, очевидно, изменена в соответствии с конкретными требованиями. Например, активная связь, содержащая главное соединительное устройство траверсы, может быть расположена между свободным концом основания и точкой пересечения основания с перекладиной, так что основание предпочтительно остается ориентированным в продольном направлении конструкции, если смотреть сверху.

Во втором случае - со звездой, соединительные тяги могут быть каждая соединены со свободными концами своих лучей звезды, на свободном конце третьего луча звезды располагается связь с некоторым зазором, содержащая вторичное соединительное устройство траверсы, а активная связь, содержащая главное соединительное устройство траверсы, расположена на пересечении трех лучей.

Траверса предпочтительно расположена в плоскости, соответствующей плоскости, определяемой указанными боковыми соединительными тягами, передающими силу тяги. Следовательно, эта траверса предпочтительно имеет грубо плоскую форму.

Также предпочтительно эта плоскость (Р) является плоскостью симметрии для жесткой структуры и для системы (11) подвески двигателя. В более общем смысле, эта плоскость (Р) образует, в целом, вертикальную плоскость симметрии всей конструкции для установки двигателя.

Вторичное соединительное устройство траверсы предпочтительно смещено в направлении назад, если смотреть сверху, относительно главного соединительного устройства траверсы. Естественно, можно представить себе и обратный вариант, когда вторичное устройство смещено вперед, не выходя за пределы объема настоящего изобретения.

Наконец, подкос крепления двигателя имеет поперечную тягу, к которой прикреплен аварийный кронштейн, пересекаемый с некоторым зазором указанным вторичным соединительным устройством траверсы. В альтернативном варианте это вторичное устройство может пересекать с некоторым зазором саму поперечную тягу, не выходя за пределы объема настоящего изобретения. В любом случае, следует отметить, что зазор, который делает соответствующую соединительную связь резервной связью, не обязательно должен быть создан между вторичным устройством и тягой или аварийным кронштейном, но может быть в альтернативном варианте образован между этим вторичным устройством и траверсой, не выходя за пределы объема настоящего изобретения.

Целью настоящего изобретения является также создание силовой установки для самолета, содержащей такую конструкцию, как только что представленная выше, вместе с двигателем, прикрепленным к этой конструкции.

Наконец, целью изобретения является самолет, содержащий по меньшей мере одну такую силовую установку.

Другие преимущества и свойства настоящего изобретения станут очевидны из приведенного ниже неограничивающего подробного описания.

Краткое описание чертежей

Это описание будет произведено со ссылками на прилагаемые чертежи, где:

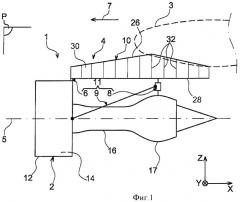

- фигура 1 представляет частичный схематичный вид сбоку силовой установки для самолета, содержащей конструкцию для крепления двигателя согласно предпочтительному варианту настоящего изобретения;

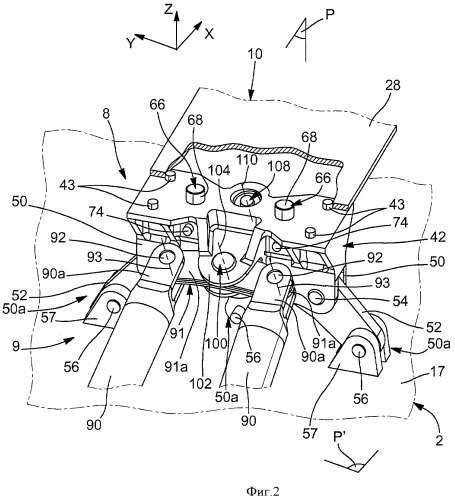

- фигура 2 представляет частичный детальный вид в перспективе задней части системы подвески двигателя, принадлежащей конструкции, показанной на фиг.1;

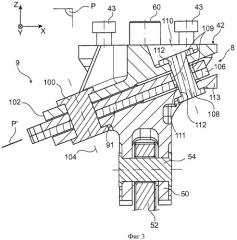

- фигура 3 представляет вид продольного разреза плоскостью симметрии Р конструкции, показанной на фиг.2;

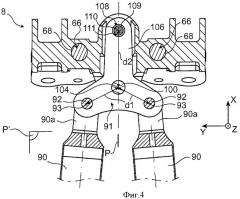

- фигура 4 представляет частичный вид разреза плоскостью Р' траверсы, показанной на фиг.2 и 3;

- фигура 5 представляет вид, аналогичный виду на фиг.4, в конфигурации, принимаемой после выхода из строя одной из двух боковых соединительных тяг для передачи силы тяги;

- фигура 6 представляет вид, аналогичный виду на фиг.4, в конфигурации, принимаемой после выхода из строя главного соединительного устройства траверсы;

- фигура 7 представляет вид, аналогичный виду на фиг.2, но с задней частью системы подвески двигателя, изображенной в соответствии с другим предпочтительным вариантом настоящего изобретения.

Осуществление изобретения

Как показано на фиг.1, силовая установка 1 для самолета предназначена для подвески под крылом 3 этого самолета, причем эта установка 1, составляющая предмет настоящего изобретения, оснащена конструкцией 4 для крепления двигателя в форме, соответствующей предпочтительному варианту настоящего изобретения.

В целом силовая установка 1 содержит двигатель, например реактивный двигатель 2, и конструкцию 4 для крепления двигателя, причем последняя, в частности, оснащена жесткой структурой 10 и системой 11 подвески двигателя, содержащей несколько узлов 6, 8 крепления двигателя и систему 9 для передачи силы тяги, развиваемой реактивным двигателем 2. Система 11 подвески, таким образом, расположена между двигателем и указанной выше жесткой структурой 10, последняя также именуется основной структурой. Для справки следует отметить, что силовая установка 1 должна быть окружена гондолой (не показана) и что конструкция 4 для крепления двигателя содержит также другую серию узлов крепления (не показаны), позволяющих подвесить эту силовую установку 1 под поверхностью крыла самолета.

В пределах всего описания, по договоренности, ось Х обозначает продольное направление конструкции 4, которое соответствует также продольному направлению реактивного двигателя 2, это направление Х параллельно продольной оси 5 этого реактивного двигателя 2. Далее, ось Y обозначает направление, поперечное относительно конструкции 4 и соответствующее поперечному направлению реактивного двигателя 2, а ось Z обозначает вертикальное направление или высоту; все эти три оси X, Y и Z взаимно ортогональны.

Кроме того, термины «передний» и «задний» необходимо рассматривать относительно направления вперед самолета, обусловленного направлением силы тяги, развиваемой реактивным двигателем 2. Это направление вперед схематично представлено стрелкой 7.

На фиг.1 представлены только система 9 передачи силы тяги, узлы 6 и 8 крепления двигателя и жесткая структура 10 из состава конструкции 4 для установки двигателя. Другие непоказанные составляющие элементы этой конструкции 4, например элементы для установки жесткой структуры 10 под поверхностью крыла самолета, и вторичная конструкция, обеспечивающая разделение и техническое обслуживание систем и при этом служащая держателем для установки аэродинамических обтекателей, являются традиционными элементами, идентичными или аналогичными элементам известных систем и известными специалистам в этой области. Поэтому здесь не будет приведено подробное описание таких элементов.

Реактивный двигатель 2 имеет спереди большой кожух 12 вентилятора, ограничивающий кольцевой второй контур 14, и содержит расположенный в направлении назад центральный кожух 16 меньшего размера, окружающий внутренний контур реактивного двигателя. Наконец, центральный кожух 16 продолжается по направлению назад посредством эжекционного кожуха 17, превосходящего по размерам кожух 16. Кожухи 12, 16 и 17 естественно прикреплены один к другому.

Как видно на фиг.1, система 11 содержит передний узел 6 крепления двигателя, задний узел 8 крепления двигателя и систему крепления 9, образующую устройство для передачи силы тяги, развиваемой реактивным двигателем 2. Как показано схематично на фиг.1, эта система 9 имеет форму двух боковых соединительных тяг (здесь видна только одна, поскольку это вид сбоку), соединенных сначала с задней частью кожуха 12 вентилятора, а затем с траверсой, соединенной шарниром с кессоном 10, как будет подробно описано ниже.

Передний узел 6 крепления двигателя прикреплен к кожуху 12 вентилятора и сконструирован, например, таким образом, чтобы передавать силу тяги, развиваемую реактивным двигателем 2, в направлениях Y и Z с использованием скоб/небольших соединительных тяг. Для справки, этот передний узел 6 крепления двигателя предпочтительно проникает внутрь торцевой части кожуха 12 вентилятора в области наружной окружности кожуха.

Задний узел 8 крепления двигателя расположен в целом между эжекционным кожухом 17 и жесткой структурой 10 конструкции для установки двигателя. Этот узел спроектирован для передачи силы тяги, развиваемой реактивным двигателем 2, в направлениях Y и Z, а также в направлениях Х и Y за счет взаимодействия с системой 9 передачи силы тяги, которая будет описана ниже.

Снова обратившись к фиг.1, можно видеть, что структура 10 имеет форму кессона, протяженного в направлении X; этот кессон называют также коробчатой конструкцией. Кессон обычно образован верхним стрингером 26 и нижним стрингером 28, а также двумя боковыми панелями 30 (одна из них видна на фиг.1), так что обе панели лежат в направлении Х и грубо в плоскости XZ. Внутри кессона установлены поперечные ребра 32, лежащие в плоскостях YZ разделенные промежутками в продольном направлении, для повышения жесткости кессона. Для справки следует отметить, что каждый из элементов 26, 28, 30 может быть выполнен в виде единой детали из одного куска материала, либо, в качестве альтернативы, путем сборки соединенных секции, которые могут быть слегка наклонены одна относительно другой. В этом случае нижний стрингер 28 проходит по всей длине, как показано на фиг.1, предпочтительно в плоскости, наклоненной по отношению к горизонтали. Этот наклон таков, что нижний стрингер 28, параллельный направлению Y, по мере продвижения назад приближается к оси 5 с конечной целью приблизиться к эжекционному кожуху 17, чтобы можно было задний узел 8 крепления двигателя расположить на этом же кожухе 17. Все элементы, составляющие кессон, предпочтительно изготовлены из композиционных материалов, содержащих смесь полимерной смолы и стекловолокна и/или углеродных волокон.

На фиг.2-4 можно видеть часть заднего узла 8 крепления двигателя и системы 9 для передачи силы, причем некоторые элементы узла и системы преднамеренно исключены для достижения большей ясности.

Задний узел 8 крепления двигателя содержит подкос 42, сопоставимый с поперечной тягой, выполненный из единого куска материала и неподвижно закрепленный на кессоне 10 с использованием, например, вертикальных болтов 43 и вертикальных штырей 66, работающих на срез. Как и вся жесткая структура 10 и система 11 подвески, этот подкос 42, расположенный под нижним стрингером 28, имеет плоскость Р, ориентированную по осям Х и Z и служащую плоскостью симметрии подкоса. Более того, эта плоскость Р может быть приравнена к плоскости симметрии конструкции 4.

В области указанных противоположных боковых концов подкос 42 имеет два монтажных узла 50а, каждый из которых содержит головку 50, соединенную посредством оси 54, ориентированной в направлении X, со скобой 52. Кроме того, в области нижнего конца скобы 52 имеется другая ось 56, ориентированная в направлении X, для соединения скобы с кронштейном/головкой 57, неподвижно закрепленной на эжекционном кожухе 17 реактивного двигателя 2. Для того чтобы иметь возможность допускать тепловое расширение, оси 54 и 56 предпочтительно представляют собой оси шаровых шарниров.

Более того, аналогичный монтажный узел 50а, показанный на фиг.2 только частично, расположен также между двумя боковыми монтажными узлами 50а, только что описанными выше.

Таким образом, задний узел 8 крепления двигателя содержит два боковых монтажных узла 50а и центральный монтажный узел 50а, расположенный между ними, так что каждый монтажный узел способен передавать силу, действующую в направлении Y. Действительно, силы, действующие в этом направлении, проходят последовательно через кронштейны 57, ось 56, скобу 52, ось 54, крепежный подкос 42, работающий на срез штырь 66 и входят в кессон 10 через нижний стрингер 28.

В связи с этим следует отметить, что работающие на срез штыри 66, ориентированные в направлении Z, рассчитаны, таким образом, на передачу сил в направлении Y между задним подкосом 42 крепления двигателя и жесткой структурой 10 конструкции для установки двигателя.

Каждый штырь 66, находящийся на боковом конце тяги 42, имеет верхний конец 68, расположенный, например, в области одного из имеющих форму рамы поперечных ребер 32 (не показаны на фиг.2-4), и более того, этот конец 68 выступает внутрь рамы, что облегчает доступ к этому концу. Штырь 66 затем выступает вниз, последовательно пересекая нижнюю часть рассматриваемого ребра и нижний стрингер 28, и оканчивается нижним концом, выступающим вниз от нижнего стрингера 28 кессона и располагающимся в отверстии (не показано) заднего подкоса 42 крепления двигателя. Таким образом, имеет место контакт между поверхностью этого нижнего конца и поверхностью отверстия заднего подкоса 42 крепления двигателя, позволяющие передавать силы в направлении Y.

Следует отметить, что для передачи сил в направлении Y может быть достаточно одного монтажного узла 50а из трех. Таким образом, два других узла можно собрать с некоторым зазором, в частности в области оси 54 и/или оси 56, чтобы они не работали в нормальном режиме. Напротив, в случае выхода из строя активного монтажного узла 50а при работе в нормальном режиме один из оставшихся монтажных узлов 50а или оба, находившиеся первоначально в резерве, становятся активными, предпочтительно позволяя реализовать защитную функцию, известную как «отказоустойчивость», при передаче силы в направлении Y.

Более того, в устройстве предпочтительно имеется показанный на фиг.2 штифт 74, последовательно пересекающий переднюю часть подкоса 42, отверстие (не показано) в нижнем конце штыря 66 и центральную часть этого же подкоса 42.

В таком конкретном взаимном расположении, где штифт 74, имеющий форму оси, предпочтительно ориентирован в направлении X, взаимодействие между отверстием и штифтом 74 позволяет передавать силу, действующую в направлении X, в случае выхода из строя/разрушения вертикальных болтов 43. Это предпочтительно позволяет реализовать защитную функцию, известную как «отказоустойчивость», при передаче силы в направлении Z без существенного увеличения, однако, сложности конструкции подкоса 42. Более того, следует отметить, что для того, чтобы этот путь передачи силы работал только после выхода из строя/разрушения вертикальных болтов 43, передающих силу в направлении Z в нормальном режиме, между штифтом 74 и отверстием штыря 66 создан функциональный зазор.

Устройство 9 для передачи силы тяги будет теперь подробно описано со ссылками по-прежнему на фиг.2-4.

Устройство 9 глобально содержит две боковые соединительные тяги 90 для передачи силы тяги, так что каждая соединительная тяга имеет передний конец (не показан на этих фигурах), соединенный с кожухом 12 вентилятора, например в медианной горизонтальной плоскости реактивного двигателя 2 или рядом с этой плоскостью.

Каждая из боковых соединительных тяг 90, расположенных с каждой стороны от плоскости Р, имеет задний конец 90а, соединенный с траверсой 91 согласно настоящему изобретению.

Более конкретно, траверса 91 имеет два противоположных боковых конца 91а, каждый из которых соединен с задним концом 90а соответствующей соединительной тяги. Механическое соединение, составляющее связь, посредством которой должна происходить передача силы тяги в нормальном режиме, выполнено с использованием соединительного устройства 92, связывающего имеющий форму головки задний конец 90а с соответствующим боковым концом 91а траверсы.

Предпочтительно два таких устройства 92 определяют две оси 93 шарниров соединительных тяг, именуемые также осями задних шарниров соединительных тяг. Эти оси ортогональны плоскости Р' соединительных тяг 90 и расположены, если смотреть спереди, с каждой стороны от главного соединительного устройства 100 траверсы.

Это устройство 100, пересекаемое плоскостью Р, позволяет соединить траверсу 91 с подкосом 42. Действительно, оно пересекает не только эту траверсу, но и головку 102, выполненную заодно с балкой 42 или неподвижно прикрепленную к последней.

Главное устройство 100 далее определяет ось 104 главного шарнира траверсы, лежащую в плоскости Р и параллельно указанным выше осям 93.

Эта часть устройства 9 является в общих чертах стандартной в том смысле, что в нормальном рабочем режиме, «в отсутствие неисправностей», она позволяет последовать передавать продольные усилия через соединительные тяги 90, соединительные устройства 92, предпочтительно одиночного типа и потому несдвоенные, траверсу 91, главное соединительное устройство 100, предпочтительно одиночного типа и потому несдвоенное, головку 102, крепежный подкос 42, вертикальные штыри 66 и затем вводить в кессон 10 через нижний стрингер 28 и соответствующее поперечное ребро.

В непрерывном варианте центровка главного устройства 100 на траверсе 91 в направлении Y позволяет сбалансировать усилия, передаваемые каждой из двух боковых соединительных тяг 90.

Одна из специфических особенностей настоящего изобретения заключается в конструкции траверсы 91. Действительно, помимо обычной основной части, соединенной посредством соединительного устройства 100 и несущей боковые концы 91а, эта траверса имеет задний выступ 106, расположенный предпочтительно в той же плоскости, что и основная часть, а именно в плоскости Р', образованной соединительными тягами 90.

Таким образом, траверса имеет в целом форму буквы Т, имеющей основание и перекладину, так что основание образовано задним выступом 106, а перекладина основной частью. В такой конфигурации соединительные тяги 90 соединены с перекладиной буквы Т, а активная связь, в нормальном режиме содержащая главное соединительное устройство 100, расположена на пересечении основания с перекладиной буквы Т, причем основание 106 ориентировано в направлении X, если смотреть сверху.

Четвертая, резервная, соединительная связь расположена дополнительно на свободном конце основания 106 буквы Т для сборки траверсы 91 с крепежным подкосом 42.

Более конкретно, свободный конец основания 106 буквы Т установлен и соединен с некоторым зазором на подкосе 42 с использованием вторичного соединительного устройства 108 траверсы, которое вследствие этого расположено в направлении назад, в особенности, если смотреть сверху, от главного устройства 100.

Зазор 109, необходимый, чтобы сделать эту механическую связь не работающей в нормальном режиме, создан, например, между соединительным устройством 108 и отверстием 111, пересекаемым этим устройством, в основании 106, как показано на фиг.3, так что концы устройства 108 неподвижно закреплены на подкосе 42 в обоих противоположных отверстиях 112 соответственно подкоса 42. Тем не менее, возможна обратная ситуация, когда некоторый зазор создан между устройством 108, предпочтительно одиночного типа и потому несдвоенного, и двумя противоположными отверстиями 112 подкоса 42, где располагаются соответственно два конца устройства 108, так что устройство 108 опирается на траверсу 91.

Наконец, обозначено, что вторичное соединительное устройство 108 определяет ось 110 вторичного шарнира траверсы. Эта ось также лежит в плоскости Р и предпочтительно параллельна указанным выше осям 93 и 104.

На фиг.5 устройство 9 передачи силы показано в неисправном состоянии после выхода одной из соединительных тяг из строя, что приняло форму разрушения этой боковой соединительной тяги 90 или разрушения ее соединительного устройства 92. Когда возникает неисправность такого типа, траверса 91, которая теперь соединена только с одной соединительной тягой 90, поворачивается до тех пор, пока резервная связь, содержащая вторичное соединительное устройство 108, не станет активной, выбрав зазор 109, и устройство 108 не войдет в контакт со стенкой отверстия 111 плоской траверсы 91. Таким образом, несмотря на выход из строя одной из боковых соединительных тяг 90 траверса 91 остается подвержена действию трех сбалансированных сил, схематично обозначенных стрелками F1, F2, F3 на фиг.5 и приложенных соответственно в трех точках, представленных одним из двух устройств, главным устройством 100 и вторичным устройством 108, причем эти три точки предпочтительно образуют букву V, вершиной которой является устройство 100.

Чем дальше вторичное соединительное устройство 108 находится от устройства 100, тем сильнее выражен эффект рычага и соответственно меньше силы F1, F2, F3, передаваемые через траверсу 91. Следовательно, предпочтительно, чтобы в плоскости Р' траверсы расстояние d1 до соединительного устройства 93 не превышало расстояния d2 между осями 104 и 110 шарниров, эти расстояния d1 и d2 схематично обозначены на фиг.4. Еще более предпочтительно, чтобы отношение расстояний d2 и d1 было около 2. На чертеже также показано, что расстояние d1 предпочтительно одинаково по обе стороны от траверсы.

Вследствие такого расположения, схематично изображенного на чертежах, силы F2 и F3 примерно на 12% больше силы F1 и примерно на 50% меньше силы F1 соответственно. Для справки, если d1 равно d2, тогда сила F2 более чем на 40%, превышает силу F1, а сила F3 равна силе F1. Более того, если d2 составляет половину d1, тогда силы F2 и F3 более чем вдвое превышают силу F1. Таким образом, понятно, что, поскольку траверса 91 пересекает крепежный подкос 42 своим выступом 106, расстояние d2 между устройствами 100 и 108 достаточно велико, чтобы можно было рационально выбрать размеры устройства 108 и колпачков 102 и 113, куда входит траверса. Это ведет предпочтительно к достижению оптимальной сложности подкоса 42 и всей за