Способ соединения деталей из углеродного материала пайкой тугоплавким припоем

Иллюстрации

Показать всеНастоящее изобретение относится к способу соединения деталей из углеродного материала с использованием тугоплавкого припоя на основе карбида кремния, которые применяются в микроэлектронике и солнечных фотоэлектрических устройствах. Способ соединения по меньшей мере двух деталей из углеродного материала с размером частиц менее 10 мкм, имеющих открытую пористость от 0% до 40% по объему включает следующие шаги. Соединяемые детали из углеродного материала и кремниевого элемента, например, полоску кремния, размещают таким образом, что указанный элемент находится между указанными деталями. Полученную сборную деталь выдерживают под давлением с нагревом в инертной атмосфере до температуры от 1410° до 1500°С в течение от 10 минут до 1 часа, что ведет к расплавлению кремния и формированию шва, содержащего по меньшей мере одну перемычку из карбида кремния на границе раздела указанных деталей. После этого деталь нагревают до температуры, находящейся в диапазоне от 1500°С до 1750°С в течение от 3 до 8 часов, с расходованием всего расплавленного кремния и формированием шва из карбида кремния по всей поверхности раздела указанных деталей из углеродного материала. Технический результат изобретения - получение особо чистого соединения углеродных деталей. 2 н. и 5 з.п. ф-лы, 2 пр., 3 ил.

Реферат

Настоящее изобретение относится к способу соединения деталей из углеродного материала пайкой тугоплавким припоем на основе карбида кремния, что позволяет получать составные детали, находящие наибольшее применение в микроэлектронике и солнечных фотоэлектрических устройствах.

Углеродные материалы широко используются во многих отраслях промышленности. Однако изготовление из них деталей сложной формы обычно представляет определенные трудности. Чтобы преодолеть эти трудности, часто предпочитают изготавливать простые базовые элементы, которые затем соединяют, получая желаемую сложную конструкцию. В настоящее время для изготовления сборных деталей широко применяется высокотемпературная пайка.

Пайка графита уже была описана в большом количестве работ, многие из которых посвящены соединению графита с различными металлами [1-2] и графита с графитом [3]. Однако все тугоплавкие припои, доступные в настоящее время, содержат металлы, а потому не применимы в условиях, где необходим кремний высокой чистоты, например в микроэлектронике и солнечных фотоэлементах.

Цель настоящего изобретения состоит именно в том, чтобы предложить новую технологию высокотемпературной пайки, которая бы удовлетворяла этим требованиям к чистоте.

В частности, в настоящем изобретении предложена технология высокотемпературной пайки деталей из углеродного материала, обладающая очевидными преимуществами с точки зрения чистоты образующегося слоя припоя.

Более конкретно, в настоящем изобретении предложена технология высокотемпературной пайки деталей из углеродного материала с использованием кремния в качестве материала припоя.

В настоящем изобретении предложен, в частности, способ соединения, в котором не требуется никаких иных элементов, помимо углерода и кремния, что максимально соответствует требованиям к изготовлению деталей, используемых в микроэлектронике и солнечных фотоэлементах.

В настоящем изобретении, в частности, используется, тот факт, что при контакте жидкого кремния с углеродным материалом на их границе раздела происходит реакция с образованием слоя карбида кремния [4]. Эта реакция может продолжаться до образования слоя, толщина которого обычно составляет от 10 мкм до 20 мкм, и дальнейшее расширение которого ограничивается диффузией в него углерода. Известно, что глубина инфильтрации кремния в углеродную матрицу зависит прежде всего от пористости указанной матрицы и от температуры, при которой контактируют материалы. С такими материалами, как экструдированный графит, часто достигаются глубины, измеряемые сантиметрами, тогда как для мелкозернистых графитов они составляют доли миллиметра. Что касается стекловидного углерода, существенной инфильтрации не наблюдается, и слой карбида кремния образуется только на границе раздела.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить технологию высокотемпературной пайки, которая обеспечивает точную регулировку инфильтрации жидкого кремния в соединяемые детали из углеродного материала.

В частности, настоящее изобретение относится к полезному способу соединения по меньшей мере двух деталей из углеродного материала с размером частиц менее 10 мкм, который включает, по меньшей мере, следующие шаги:

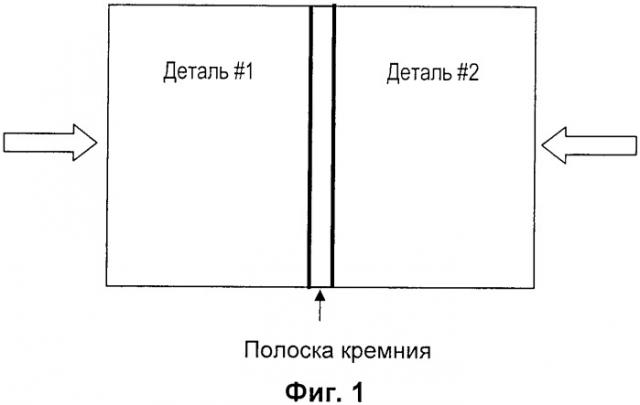

a) размещение соединяемых деталей из углеродного материала и кремниевого элемента, в частности, имеющего вид полоски кремния, таким образом, что указанный элемент вставлен между указанными деталями, и

b) выдерживание сборной детали, сцепленной из указанных элементов, под давлением с нагревом в инертной атмосфере до температуры выше 1410°С, что ведет к расплавлению кремния и формированию шва, содержащего по меньшей мере одну перемычку из карбида кремния на границе раздела указанных деталей.

В предпочтительном варианте реализации сборная деталь, полученная после шага b), может быть на последующем шаге с) подвергнута нагреву до температуры, превышающей температуру на шаге b), что позволит израсходовать весь расплавленный кремний и сформировать шов из карбида кремния по всей поверхности раздела указанных деталей из углеродного материала.

Таким образом, заявленный способ согласно первому варианту реализации предусматривает выполнение только первых двух шагов, а согласно второму варианту реализации - выполнение по меньшей мере трех шагов а), b) и с).

Так, с учетом обычных технических условий для высокотемпературной пайки (регламентирующих, в частности, свойства при циклическом температурном воздействии и/или воздействии напряжений), изобретение может предпочтительно применяться в первом варианте реализации, где благодаря изолированным перемычкам из SiC достигается высокая механическая прочность сборной детали, либо во второй реализации, где благодаря продолжительному высокотемпературному отжигу обеспечивается полное превращение кремния в SiC.

Шов, полученный после шага b), предпочтительно содержит несколько перемычек из карбида кремния, расположенных отдельно друг от друга на поверхности раздела.

Шов из карбида кремния, полученный после шага с), предпочтительно является непрерывным.

Согласно первому варианту реализации заявленного способа тугоплавкий припой между двумя деталями из углеродного материала представляет собой композитную зону, содержащую по меньшей мере одну перемычку из карбида кремния, называемую также "стыком SiC".

В контексте настоящего изобретения «композитной зоной» называется структура, образованная по меньшей мере двумя фазами - графитом и карбидом кремния, и, возможно, также содержащая кремний (не вступивший в реакцию).

«Стыком SiC» в контексте настоящего изобретения называется физически присутствующая дорожка между двумя соединяемыми деталями. Предпочтительно, такой стык имеет, например, диаметр по меньшей мере 1 мкм и длину 30 мкм. Такие стыки показаны на фиг.2.

В этом варианте исполнения не весь исходный кремний будет израсходован. Обычно в этом случае избыточный кремний располагается, по существу, по двум краям припоя и в случае необходимости может быть удален оттуда известными способами.

Согласно второму варианту реализации заявленного способа, предусматривающему обязательное выполнение шага с), тугоплавкий припой представляет собой композитную зону, содержащую на границе раздела двух деталей шов из карбида кремния, который проходит по всей длине указанной границы раздела. Предпочтительно, в указанном втором варианте реализации заявленного способа припой включает остаточный кремний в твердом состоянии в количестве менее 5% и, более предпочтительно, совсем не включает остаточный кремний в твердом состоянии. В случае, если соединяемые детали из углеродного материала имеют открытые поры, шов из SiC в припое будет по краям окаймлен композитными зонами. Весь расплавленный кремний превращается в SiC, как в шве, так и в композитной зоне, при этом в порах графита не остается кремния, не вступившего в реакцию.

Использование кремния в качестве материала припоя предпочтительно позволяет изготавливать из углеродного материала детали сложной формы, которые обладают необходимой чистотой и могут быть использованы в условиях с наиболее жесткими требованиями.

Припой, образующийся согласно описанной выше второму варианту реализации заявленного способа, применим для использования при температурах выше температуры плавления кремния, вплоть до 2000°С, поскольку он совершенно не содержит кремния.

Кремниевый элемент

В качестве исходных компонентов помимо соединяемых деталей из углеродного материала, в данном способе используется по меньшей мере один кремниевый элемент.

Как следует из вышесказанного, указанный кремниевый элемент при нагревании выше температуры плавления кремния превращается в расплавленный кремний. Взаимодействуя с прилегающими поверхностями из углеродного материала, расплавленный кремний образует между двумя соединяемыми деталями одну или более перемычек из SiC или даже шов из SiC, проходящий по всей длине указанной границы раздела, а если углеродный материал пористый, - еще и композитную зону на границе раздела двух деталей.

В первом варианте исполнения шаг с) отсутствует, то есть используется не весь расплавленный кремний. Во втором варианте исполнения кремний будет полностью израсходован.

Предпочтительно, указанный кремниевый элемент может иметь размеры и, в частности, участки, соответствующие участкам поверхностей контакта соединяемых деталей из углеродного материала.

Предпочтительно, этот элемент представляет собой пластину или полоску из кремния. Ее толщина может составлять от 50 мкм до 800 мкм, в частности, от 300 мкм до 500 мкм.

Количество кремния в кремниевом элементе должно соответствовать требуемому типу припоя, типам соединяемых деталей из углеродного материала, в особенности их степени пористости, и температуре, выбранной для выполнения шага b), а также шага с), если последний предусмотрен.

В зависимости от пористости обеих соединяемых деталей из углеродного материала, реакция, проходящая на шаге b), может вести к глубокой инфильтрации расплавленного кремния с обеих сторон от границы раздела указанных частей, в результате чего образующаяся композитная зона оказывается толще, чем у деталей из углеродного материала, не имеющих открытой пористости, например, из стекловидного углерода.

Специалисты в данной области, опираясь на свои знания, могут регулировать количество кремния в зависимости от требуемого типа припоя.

Например, толщина кремниевой полосы может составлять от 300 мкм до 500 мкм, так что на шаге b) на границе раздела двух соединяемых деталей, размер частиц которых распределен в пределах от 1 мкм до 5 мкм, и которые обладают открытой пористостью от 0 до 40%, расплавленный кремний под давлением от 0,2 бар до 3 бар будет образовывать жидкий шов толщиной от 10 мкм до 40 мкм, в частности, от 20 мкм до 30 мкм.

Детали из углеродного материала

Более конкретно, в контексте настоящего изобретения под слоем на основе углеродного материала подразумевается материал, образованный по существу атомами углерода.

Точнее, в контексте настоящего изобретения углеродным называется материал с весовым содержанием атомов углерода более 95%, в частности, с весовым содержанием более 99% по отношению к общему весу.

Более конкретно, указанным материалом является графит.

Заявленный способ особенно предпочтителен для углеродных материалов с размером частиц от 1 мкм до 10 мкм, предпочтительно, от 1 мкм до 5 мкм.

Заявленный способ также применим и для таких материалов, как стекловидный углерод. В этом случае композитная зона имеет практически нулевую толщину, и все процессы происходят исключительно на границе раздела между двумя деталями.

Пористость углеродных материалов может составлять от 0% (для стекловидного углерода) до 40% по объему.

Эта пористость может быть определена методом ртутной порометрии.

Если соединяемые поверхности имеют дефекты плоскостности и/или шероховатости, размеры указанных дефектов должны быть меньше требуемой толщины шва. Если это не так, поверхности необходимо отшлифовать.

Как было отмечено выше, в зависимости от выбранного вида графита можно сформировать шов, а при необходимости - и композитную зону, различных размеров в зависимости от степени инфильтрации расплавленного кремния в поры (с глубиной проникновения от 0 до 1 мм).

Способ может применяться для высокотемпературной пайки деталей, размеры которых определяются широким диапазоном, например от 1 миллиметра до 1 метра.

Изобретение относится также к деталям, соединенным описанным выше способом.

Другие признаки и преимущества изобретения будут более очевидны из нижеследующего описания, которое приводится здесь в иллюстративных целях и в неограничительном смысле с привлечением прилагаемых чертежей. В целях большей ясности разные видимые слои материала представлены на указанных чертежах без соблюдения масштаба, и размеры некоторых частей могут быть значительно увеличены.

На фиг.1 схематически представлены две соединяемые детали, между которым вставлена полоска кремния.

На фиг.2 схематически представлена сборная деталь, изображенная на фиг.1, подвергнутая нагреву на шаге b).

На фиг.3 схематически представлена сборная деталь, изображенная на фиг.2, подвергнутая обработке на шаге с).

Подробное раскрытие вариантов заявленного изобретения

На шаге b) детали из углеродного материала, которые должны быть спаяны, и деталь из кремния могут быть нагреты в регулируемой атмосфере из инертного газа до температуры, которая может составлять от 1410°С (температура плавления кремния) до 1600°С, предпочтительно от 1450°С до 1550°С.

Эта термообработка может выполняться в течение промежутка времени от 10 минут до одного часа, предпочтительно от 20 до 40 минут.

Конкретные параметры температуры и продолжительности нагрева могут быть оптимизированы в зависимости от того, будет ли выполняться последующий шаг с) или нет.

Так, когда заявленный способ осуществляется без выполнения шага с), предпочтительно установить температуру в диапазоне от 1450°С до 1550°С в течение 10 минут, или даже 20-40 минут.

С другой стороны, если заявленный способ обязательно включает в себя шаг с), то температура термообработки, выполняемой на шаге b), может составлять от 1410°С до 1500°С, в частности, от 1430°С до 1500°С, а продолжительность - от 10 минут до 1 часа, или даже от 10 до 40 минут.

Предпочтительно, прикладываемое давление устанавливают таким, чтобы толщина расплавленного кремния между двумя соединяемыми деталями была равна требуемой толщине формируемого шва из карбида кремния.

Это давление также обуславливает образование подтеков жидкого кремния снаружи шва по обоим краям границы раздела (см. фиг.2).

На шаге b) параллельно происходит несколько процессов:

- формирование перемычек из карбида кремния за счет протекания реакции в местах, где шероховатость соединяемых деталей соответствует минимальному расстоянию между деталями, и

- в случае, если графитовая деталь или детали имеют пористую структуру, - инфильтрация расплавленного кремния, происходящая до того момента, пока поры, имеющиеся на границе раздела, не будут закрыты в результате реакции с образованием карбида кремния, что прервет поступление вещества в зону инфильтрации. В конце процесса инфильтрации достигается максимальная глубина проникновения (см. фиг.2), и не вступивший в реакцию кремний задерживается в порах, эта зона становится композитной зоной.

И, наконец, по завершении шага b) на границе раздела образуются локальные перемычки из SiC, в углеродных матрицах обеих деталей достигается максимальная глубина инфильтрации, и под воздействием давления на боковых стенках деталей по краям границы раздела образуются жидкие подтеки.

Чтобы держать под контролем избыточный объем жидкости и не допустить смачивания наружных поверхностей графитовых деталей кремнием, по сторонам шва могут быть установлены ограничительные кожухи, как это обычно делается при высокотемпературной пайке.

Шаг с)

Данный шаг с), который может выполняться после шага b), предназначен, подобно второму уровню отжига, для формирования шва на границе раздела за счет создания новых перемычек из SiC и/или увеличения толщины имеющихся перемычек.

Этот второй уровень обработки может осуществляться при температуре от 1500°С до 1750°С, предпочтительно от 1600°С до 1700°С.

Кремний, оставшийся в боковых подтеках, при этом переносится по капиллярным порам в те зоны, где не произошла реакция. В то же время наблюдается развитие композитной структуры в зоне инфильтрации. Шаг с) завершается тогда, когда шов будет сформирован и весь кремний израсходован, как показано на фиг.3.

Длительность этой процедуры отжига второго уровня может составлять от 3 до 8 часов, предпочтительно от 3 до 6 часов.

Чтобы обеспечить после шага b) полный возврат кремния, попавшего в подтеки на боковых стенках деталей и собранного, если это предусмотрено, ограничительными кожухами, в те зоны шва, в которых еще не произошла реакция, на поверхности спаиваемых участков могут быть вытравлены каналы, облегчающие перенос кремния.

Поскольку эти каналы сами по себе стремятся закупориться за счет реакции Si+С→SiC, предпочтительно, чтобы их диаметр был несколько больше толщины шва. Если применяются материалы, не подвергавшиеся дополнительной обработке, шероховатости их поверхности может быть достаточно, чтобы обеспечить перенос кремния.

Далее изобретение будет описано на конкретных примерах, приведенных здесь, разумеется, в иллюстративных целях и в неограничительном смысле.

Исходный материал:

Соединяемые детали состоят из графита марки "Carbone Lorraine 2020", характеризующегося 15% объемной пористости и размером частиц 5 мкм.

Кремниевая пластина имеет размеры 10×10 см2 и толщину 500 мкм.

Пример 1:

Две детали из углеродного материала, между которыми вставлена кремниевая полоса, выдерживают в сцепленном состоянии под давлением 2,5 бар. Сборную деталь нагревают до 1500°С в атмосфере инертного газа ("Argon U") в течение 30 минут. После прекращения нагрева сборную деталь охлаждают до температуры окружающей среды со скоростью 5°С/мин до 900°С, а затем путем естественного охлаждения.

Полученный таким образом припой представляет собой композитную зону, содержащую перемычки из карбида кремния.

Пример 2:

Две детали из углеродного материала, между которыми вставлена кремниевую полоса, выдерживают в сцепленном состоянии под давлением 2,5 бар. Сборную деталь нагревают до 1460°С в атмосфере инертного газа («Argon U») в течение 10 минут, а затем до температуры 1600°С в течение 5 часов. После прекращения нагрева сборную деталь охлаждают до температуры окружающей среды со скоростью 5°С/мин до 900°С, а затем путем естественного охлаждения.

В отличие от припоя, полученного в примере 1, в этом припое не остается кремния. Глубина зоны инфильтрации составляет от 400 мкм до 600 мкм, а толщина образовавшегося шва SiC - от 10 мкм до 20 мкм.

Цитируемые документы

[1] L.Yinquan, Z.Zhengde, D.Chaoquan and S.Yusheng // Materials Characterization 44 (2000) 425

[2] US 6,877,651

[3] US 3,946,932

[4] A.Favre, H.Fuzellier and J.Suptil // Ceramics International 29 (2003) 235.

1. Способ соединения по меньшей мере двух деталей из углеродного материала с размером частиц менее 10 мкм, имеющих открытую пористость от 0% до 40% по объему, включающий, по меньшей мере, следующие шаги:a) размещение соединяемых деталей из углеродного материала и кремниевого элемента, в частности, имеющего вид полоски кремния, таким образом, что указанный элемент находится между указанными деталями, иb) выдерживание сборной детали, сцепленной из указанных элементов, под давлением с нагревом в инертной атмосфере до температуры от 1410° до 1500°С в течение от 10 мин до 1 ч, что ведет к расплавлению кремния и формированию шва, содержащего по меньшей мере одну перемычку из карбида кремния на границе раздела указанных деталей, иc) нагрев сборной детали, полученной после шага b), до температуры, превышающей температуру шага b) и находящейся в диапазоне от 1500°С до 1750°С, в течение от 3 до 8 ч, с расходованием всего расплавленного кремния и формированием шва из карбида кремния по всей поверхности раздела указанных деталей из углеродного материала.

2. Способ по п.1, отличающийся тем, что припой, полученный после шага с), совершенно не содержит остаточного кремния в твердом состоянии.

3. Способ по п.1 или 2, в котором размер частиц углеродного материала составляет от 1 мкм до 5 мкм.

4. Способ по п.1 или 2, в котором шов, образовавшийся на границе раздела двух соединяемых деталей, имеет толщину от 10 мкм до 40 мкм, предпочтительно от 20 мкм до 30 мкм.

5. Способ по п.1 или 2, в котором шаг b) включает в себя нагрев в инертной атмосфере в течение от 20 до 40 мин.

6. Способ по п.1 или 2, в котором шаг b) выполняют при температуре от 1430°С до 1500°С в течение от 10 до 40 мин и шаг с) выполняют при температуре от 1600°С до 1700°С в течение от 3 до 6 ч.

7. Детали из углеродного материала с размером частиц менее 10 мкм, соединенные швом из карбида кремния, проходящим по всей поверхности раздела указанных деталей, полученным способом, раскрытым в пп.1-6.