Намоточное вакуумированное устройство

Иллюстрации

Показать всеИзобретение относится к устройству для вакуумной плазменной обработки гибкого обрабатываемого целевого изделия. Камера (15) способна поддерживать состояние вакуума. Первый электрод (18) в форме ролика установлен в камере (15) с возможностью вращения. Электрод (18) имеет часть, с которой гибкое обрабатываемое целевое изделие (5) находится в контакте, и часть, с которой изделие (5) не находится в контакте. Блок (20) газоснабжения включает в себя второй электрод (23), установленный напротив первого электрода (18) в камере и способный подавать технологический газ в область между изделием (5) и вторым электродом (23). Третий электрод (6) имеет поверхность, расположенную напротив части первого электрода (18), с которой изделие (5) не находится в контакте. Источник (3) переменного тока для подачи напряжения переменного тока в область между третьим электродом (6) и первым электродом (18). Напряжение переменного тока подают к роликовому электроду (18) неконтактным образом, поэтому износ, вызываемый контактом, не происходит, и, таким образом, достигается повышение срока службы электродов. 7 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к намоточному вакуумированному устройству, которое непрерывно разматывает гибкое обрабатываемое целевое изделие в атмосфере с пониженным давлением, приводя высвобождаемое обрабатываемое изделие в тесный контакт с роллерным барабаном, осуществляет заданную обработку целевого изделия, расположенного на роллерном барабане, и сматывает обрабатываемое целевое изделие.

Уровень техники

Обычно существует установка для придания формы тонкой пленке, которая придает форму, при непрерывном разматывании и наматывании магнитного носителя записи посредством ролика, тонкой пленке на ее корпусе. Такая установка для придания формы тонкой пленке генерирует плазму за счет реакционного газа, расположенного между роллерным барабаном и первым анодом, расположенным таким образом, чтобы он при приведении магнитного носителя записи в контакт с роллерным барабаном находился напротив роллерного барабана, заставляя магнитный носитель записи перемещаться. Таким образом, придают форму защитной пленке на магнитном носителе записи (см., например, Японский патент №3429369).

В дополнение, существует устройство для плазменной обработки, которое осуществляет плазменную обработку (например, РИТ-установку (установку на основе реактивного ионного травления)) при непрерывном разматывании и наматывании пластиковой пленки, изготовленной из ПЭТ (полиэтилентерафталата), ПИ (полиимида), и т.п. Такое устройство для плазменной обработки генерирует плазму за счет обработки газа, расположенного между барабаном и анодом, расположенным напротив барабана, при приведении в тесный контакт пластиковой пленки и вращающегося барабана, что заставляет пластиковую пленку перемещаться. Таким образом, можно протравливать пленку и осуществлять модификацию поверхности пленки.

Кстати, в таких устройствах для придания формы тонкой пленке, или в обрабатывающих устройствах, в которых использована плазма, высокочастотный источник электропитания соединен с барабаном, а высокочастотный электрический ток подают посредством высокочастотного источника электропитания при вращении барабана с заданной скоростью. Вращающийся барабан и стационарный высокочастотный источник электропитания соединяют посредством вращающегося вводного элемента (не показан), такого как вращающийся соединитель, в котором использована ртуть, емкостная связь, состоящая из множества противолежащих плоских пластин, или токосъемное кольцо.

Раскрытие изобретения

Задача, решаемая с помощью изобретения

Вращающийся соединитель обладает структурой, включающей в себя электрод, подключенный со стороны барабана таким образом, чтобы он вращался, и фиксированный электрод, подключенный со стороны высокочастотного источника электропитания на обоих концах коробки, в которую герметично помещена ртуть. При приложении высокочастотной волны 13,56 МГц и т.п. к такому вращающемуся соединителю, генерируется тепло и возникает риск разрушения вращающегося соединителя. Поэтому вращающийся соединитель непригоден для подключения между барабаном и высокочастотным источником электропитания.

В емкостной связи, состоящей из множества противолежащих плоских пластинок, множество вращающихся плоских пластинок с одной стороны подключены со стороны барабана, а множество противоположных им фиксированных плоских пластинок, с другой стороны, подключены со стороны высокочастотного источника электропитания. В технологии такой емкостной связи есть риск возникновения пробоя диэлектрика при высоком напряжении в случае, если эти плоские пластины помещены в условия атмосферного давления.

В случае использования токосъемного кольца в качестве соединительной детали высокочастотного источника электропитания, существует риск поломки, вызванной тепловыделением. Кроме того, поскольку токосъемное кольцо имеет электрод контактного типа, происходит изнашивание электрода, вызванное контактом, а токосъемное кольцо становится непригодным для продолжительного срока службы.

Ввиду обстоятельств, описанных выше, задачей настоящего изобретения является обеспечение устройства для вакуумирования наматывания, предотвращающего выход изделия из строя, вызванного тепловыделением, и предотвращающего возникновение пробоя диэлектрика, и пригодного для продолжительного срока службы.

Средство для решения проблемы

Для достижения вышеуказанной цели, согласно варианту воплощения настоящего изобретения, обеспечено намоточное вакуумированное устройство, включающее в себя камеру, первый электрод, блок газоснабжения и третий электрод.

Камера способна поддерживать состояние вакуума.

Первый электрод, имеющий форму ролика, обеспечен в камере таким образом, чтобы он мог вращаться, и он способен заставлять гибкое обрабатываемое целевое изделие перемещаться за счет вращения, причем обрабатываемое целевое изделие находится в контакте с первым электродом.

Блок газоснабжения включает в себя второй электрод, расположенный напротив первого электрода в камере, и он способен подавать технологический газ между обрабатываемым целевым изделием и вторым электродом, причем обрабатываемое целевое изделие находится в контакте с первым электродом.

Третий электрод расположен напротив первого электрода в камере, а источник питания переменного тока подает напряжение переменного тока.

Краткое описание чертежей

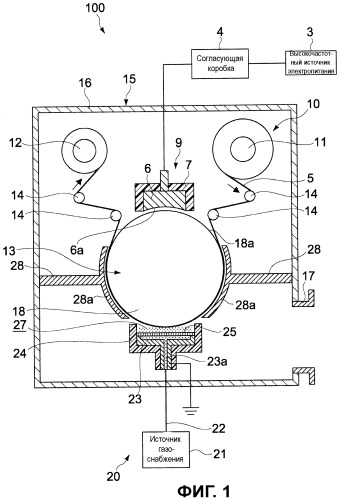

Фиг.1 - схема конфигурации схематически показывает устройство для плазменной обработки, такое как намоточное вакуумированное устройство согласно варианту воплощения настоящего изобретения.

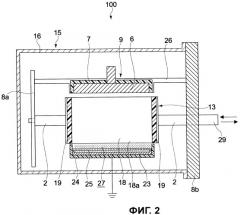

Фиг.2 - вид сбоку, показывает устройство для плазменной обработки.

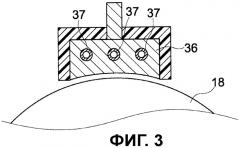

Фиг.3 - поперечный разрез, показывающий электродный блок согласно другому варианту воплощения.

Наилучшие варианты осуществления изобретения

Согласно варианту воплощения настоящего изобретения, обеспечено намоточное вакуумированное устройство, включающее в себя камеру, первый электрод, блок газоснабжения и третий электрод.

Камера способна поддерживать состояние вакуума.

Первый электрод, имеющий форму ролика, обеспечен в камере таким образом, чтобы он мог вращаться, и он способен заставлять гибкое обрабатываемое целевое изделие перемещаться за счет вращения, причем обрабатываемое целевое изделие находится в контакте с первым электродом.

Блок газоснабжения включает в себя второй электрод, расположенный напротив первого электрода в камере, и способен подавать технологический газ в область между целевым обрабатываемым изделием и вторым электродом, причем целевое обрабатываемое изделие находится в контакте с первым электродом.

Третий электрод расположен напротив первого электрода в камере, а источник переменного тока подает напряжение переменного тока.

Поскольку третий электрод расположен в камере, в случае, когда внутри камеры поддерживается заданный уровень вакуума, возникновение пробоя диэлектрика между первым электродом и третьим электродом можно предотвратить. Кроме того, поскольку третий электрод расположен в заданном промежутке на удалении от первого электрода, иными словами, напряжение переменного тока подается к первому электроду неконтактным образом, износ, вызываемый контактом, не происходит, и можно достигнуть повышения срока службы электрода.

Первый электрод может быть обеспечен таким образом, чтобы он проходил в направлении оси вращения первого электрода.

Поскольку длина третьего электрода в направлении оси вращения первого электрода близка к длине первого электрода в этом направлении, заряд в первом электроде и третьем электроде генерируется неравномерно. Например, в случае, когда источник переменного тока подключен к концу вращающегося вала роллерного барабана через блок введения в действие вращения, как в стандартном случае, сопротивление подаче заряда к другому концу роллерного барабана в направлении оси вращения становится больше, поскольку становится больше длина роллерного барабана в направлении оси вращения. Однако в соответствии с данным воплощением намоточного вакуумированного устройства такая проблема, связанная с электрическим сопротивлением, может быть решена, в результате чего между первым электродом и вторым электродом посредством химически активного газа плазма может генерироваться равномерно.

Первый электрод может иметь внешнюю периферийную поверхность, а третий электрод может иметь поверхность, противолежащую внешней периферийной поверхности первого электрода вдоль внешней периферийной поверхности, при поддержании зазора постоянным.

Следовательно, расстояние между первым электродом и третьим электродом может быть практически постоянным. В результате, плазма между первым электродом и вторым электродом может быть генерирована равномерно из химически активного газа.

Намоточное вакуумированное устройство может дополнительно включать в себя механизм регулирования температуры для охлаждения или нагрева первого электрода.

Следовательно, обрабатываемое целевое изделие, входящее в контакт с первым электродом, можно заставить перемещаться при охлаждении и нагреве.

Намоточное вакуумированное устройство может дополнительно включать в себя механизм охлаждения для охлаждения третьего электрода.

Следовательно, можно предотвратить проблему, вызванную теплом, генерируемым третьим электродом, например, выход из строя третьего электрода. Кроме того, поскольку третий электрод зафиксирован, введение в действие механизма водяного охлаждения в третьем электроде становится легче, чем в стандартном случае, где механизм охлаждения обеспечен для блока приведения в действие вращения.

Здесь и далее, варианты воплощения настоящего изобретения будут описаны со ссылкой на чертежи.

Фиг.1 представляет собой конфигурацию диаграммы, схематически показывающую устройство для плазменной обработки, такое как намоточное вакуумированное устройство согласно варианту воплощения настоящего изобретения. Фиг.2 представляет собой вид сбоку, схематически показывающий устройство 100 для плазменной обработки.

В устройстве 100 для плазменной обработки в качестве обрабатываемого целевого изделия использована, например, лентообразная пленка 5. В качестве составляющего компонента пленки 5 используют, например, смолу, а ее типичные примеры включают в себя материалы, обладающие температурой термостойкости 200° или более, такие как полиимид, полиамид и арамид. Однако пленка 5 не ограничена пленкой на основе смолы и может представлять собой, например, магнитную пленку, используемую в магнитном носителе записи или в другой пленке.

Устройство 100 для плазменной обработки включает в себя вакуумную камеру 15, механизм 10 перемещения, блок 20 газоснабжения, электродный блок 9 и высокочастотный источник 3 электропитания.

Вакуумная камера 15 включает в себя разделительную стенку 16 с соединительной частью 17, с которой соединена выпускная труба (не показана). Вакуумный насос (не показан) соединен с соединительной частью 17 через выпускную трубу, а заданное состояние вакуума поддерживается в вакуумной камере 15 за счет работы вакуумного насоса. Уровень его вакуума может быть установлен в пределах известного диапазона, пригодного для соответствующей плазменной обработки. Следует отметить, что вакуумная камера разделена делительными пластинами 28 на отделение, в котором установлен электродный блок 9, и отделение, в котором установлен блок возбуждения плазмы, включающий в себя противоэлектрод 23, который будет описан далее.

Каждая делительная пластина 28 имеет дуговую часть 28a, обеспеченную напротив боковой поверхности роллерного барабана 13. Эти дуговые части 28a обеспечены таким образом, чтобы теплопроводность газа между отделениями была бы снижена. Снижение теплопроводности между отделениями облегчает регулировку давления в каждом отделении по отдельности. Давление в отделении, в котором установлен блок генерирования плазмы, включающий в себя противоэлектрод 23, регулируют до достижения давления, пригодного для плазменной обработки, а давление в отделении, в котором установлен электродный блок 9, регулируют до достижения давления, при котором между электродным блоком 9 и роллерным барабаном 13 не возникает аномальный разряд, и т.п. Для выпускного средства также является предпочтительным, чтобы оно было соединено с отделением, в котором установлен электродный блок 9, и отдельно - с выпуском воздуха.

Механизм 10 перемещения установлен в вакуумной камере 15, и он заставляет пленку 5 перемещаться таким образом, чтобы пленку 5 можно было подвергать поверхностной обработке. Обычно, механизм 10 перемещения включает в себя разматывающий ролик 11, который подает пленку 5, роллерный барабан 13, который соприкасается и входит в тесный контакт с подаваемой пленкой 5, охлаждая пленку 5 в тесном контакте с ней, и наматывающий ролик 12, который наматывает пленку 5, подаваемую с роллерного барабана 13. Между разматывающим роликом 11 и роллерным барабаном 13 и между наматывающим роликом 12 и роллерным барабаном 13 обеспечены направляющие ролики 14. Пленка 5 входит в контакт с внешней периферийной поверхностью 18a роллерного барабана 13 при заданном угле крепления.

Как показано на Фиг. 2, роллерный барабан 13 имеет цилиндрическую форму, и его вращающий вал 2 поддерживается таким образом, чтобы он мог вращаться посредством, например, опорного элемента 8a и опорной плиты 8b. Роллерный барабан 13 включает в себя дискообразные изоляторы 19, обеспеченные на обоих концах, и роллерный электрод 18, который является проводящим элементом, помещенным между этими изоляторами 19. Механизм охлаждения (не показан) обеспечен в роллерном барабане 13, и в основном охлаждается роликовый электрод 18 роллерного барабана 13. В качестве механизма охлаждения можно использовать механизм системы, в котором циркулирует такой охладитель, как вода или кремнийорганический материал. Охладитель вводят, например, через вводную трубу 29 для охладителя, которая соединяется с вращающим валом 2, и его подают вовнутрь роллерного барабана 13, пропуская через вращающий вал 2.

Двигатели (не показаны) соединяются с разматывающим роликом 11, наматывающим роликом 12 и вращающим валом 2 роллерного барабана 13. Под действием этих двигателей разматывающий ролик 11, наматывающий ролик 12 и роллерный барабан 13 вращаются, придавая пленке 5 энергию для ее перемещения.

Следует отметить, что расположение размоточного ролика 11, намоточного ролика 12, роллерного барабана 13 и направляющих роликов 14 не ограничено тем, что показано на Фиг.1. Кроме того, количество направляющих роликов 14 не ограничено четырьмя, как показано на Фиг.1, и может быть возможным любое количество направляющих роликов 14, до тех пор, пока в пленке 5 поддерживается желаемое натяжение.

Блок 20 газоснабжения включает в себя источник 21 подачи технологического газа, противоэлектрод 23, установленный напротив роллерного барабана 13 ниже роллерного барабана 13, подводящий трубопровод 22, который подает технологический газ из источника 21 газоснабжения в сторону противоэлектрода 23, и т.п. Противоэлектрод 23 устанавливают таким образом, чтобы он находился напротив местоположения роллерного барабана 13, с которым приводят в контакт пленку 5. Противоэлектрод 23 снабжен вводным входом 23a, через который технологический газ подают из подводящего трубопровода 22. Со стороны противоэлектрода 23, обращенной к роллерному барабану, установлена душевая пластина 25, прикрепленная к изолирующему материалу 24, расположенному вокруг противоэлектрода 23. Душевая пластина 25 может быть создана из проводника и может представлять собой часть противоэлектрода 23. Кроме того, технологический газ можно вводить из газового сопла, без использования душевой пластины.

Технологический газ, подаваемый на противоэлектрод 23 из подводящего трубопровода 22 через вводной вход 23a, подают через душевую пластину 25 в зону 27 реакции, образованную между роллерным барабаном 13 и душевой пластиной 25. Потенциал противоэлектрода 23 соответствует, например, потенциалу земли. Поэтому, под действием высокочастотного напряжения высокой частоты, подаваемой между высокочастотным электродом 6 и роликовым электродом 18 посредством высокочастотного источника 3 электропитания, описанного ниже, в зоне реакции 27 из реакционного газа генерируют плазму.

Как и технологический газ, газ для плазменной обработки, реакционный газ для осаждения, очищающий газ, травильный газ, продувочный газ, и т.п. выбирают таким образом, чтобы он был использован надлежащим образом в соответствии с применением. Блок 20 газоснабжения включает в себя подводящий трубопровод 22 для газа, такой как газовый баллон, соответствующий используемому газу.

Технологический газ формируют, по обстоятельствам, в зависимости от типов процессов, таких как плазменная обработка и травление или типов пленок, созданных на пленке 5 посредством химического осаждения из паровой фазы, и т.п. В данном варианте воплощения вводят, например, газообразный аргон или газообразный кислород, и плазму, следовательно, генерируют таким образом, чтобы пленку 5 можно было подвергать поверхностной обработке, подвергая ее плазменной обработке. С использованием равномерной модификации поверхности, можно равномерно повышать адгезионную способность тонкой пленки к пленке 5, а тонкую пленку формируют путем последующей технологии осаждения.

Электродный блок 9 включает в себя высокочастотный электрод 6, высокочастотный источник 3 электропитания, который генерирует высокочастотную энергию, согласующую коробку 4, подключенную между высокочастотным источником 3 электропитания и высокочастотным электродом 6, и осуществляет согласование полного сопротивления, и т.п.

Например, высокочастотный электрод 6 устанавливают на заданном расстоянии от внешней периферийной поверхности части роллерного барабана 13, которая не находится в контакте с пленкой 5, то есть от внешней периферийной поверхности 18a роллерного электрода 18. Это расстояние можно изменять по обстоятельствам. Однако для эффективного распространения высокочастотной волны и предотвращения возникновения короткого замыкания между высокочастотным электродом 6 и роллерным барабаном 13, для этого расстояние является предпочтительным, чтобы оно было отрегулировано, например, на уровне 1-5 мм, хотя оптимальное расстояние различается, в зависимости от давления. Электродный блок 9 включает в себя изолятор 7, несущий элемент 26, который поддерживает изолятор, и высокочастотный электрод 6, и т.п., а несущий элемент 26 поддерживается, например, опорным элементом 8a и несущей плитой 8b. Поверхность 6a высокочастотного электрода 6, расположенная напротив роликового электрода 18, создается в такой форме, которая соответствует цилиндрической форме (например, форме внутренней поверхности цилиндра), которая представляет собой форму внешней периферийной поверхности l8a роликового электрода 18. Область высокочастотного электрода 6, противоположная роликовому электроду 18, повышается, что, таким образом, повышает эффективность распространения высокочастотной волны от высокочастотного электрода 6 до роликового электрода 18. Высокочастотный электрод 6 обеспечен таким образом, чтобы он проходил в направлении оси вращения роллерного барабана 13. Обычно высокочастотный электрод 6 формируют таким образом, чтобы он имел длину, практически ту же самую, что и у роликового электрода 18 в направлении его оси вращения, или длину, близкую к длине роликового электрода 18.

В установке 100 для плазменной обработки, структурированной, как было описано выше, при приложении высокочастотного напряжения к высокочастотному электроду 6, высокочастотное напряжение прикладывают и к роликовому электроду 18 через пространство, образованное между высокочастотным электродом 6 и роликовым электродом 18. Следовательно, плазму создают из реакционного газа в зоне 27 реакции между роликовым электродом 18 и противоэлектродом 23, потенциал которого равен потенциалу земли. Следовательно, пленку 5, которая перемещается при охлаждении или нагреве в тесном контакте с роллерным барабаном 13, подвергают воздействию плазмы, и ее поверхность модифицируется.

Как было описано выше, в настоящем варианте воплощения высокочастотный электрод 6 устанавливают в вакуумной камере 15. Поэтому, для примера, по сравнению со случаем, когда блок введения в действие вращения, такой как емкостная связь, описанная выше, устанавливают в условиях атмосферного давления, если внутри вакуумной камеры 15 поддерживается заданный уровень вакуума, возникновение пробоя диэлектрика между роликовыми электродом 18 и высокочастотным электродом 6 можно предотвратить. Кроме того, с пробоем не возникает никаких проблем, благодаря тепловыделению, происходящему в стандартном блоке приведения в действие вращения, таком как вращающийся соединитель.

Кроме того, поскольку высокочастотный электрод 6 установлен на заданном расстоянии от роликового электрода 18, иными словами, напряжение переменного тока подают к роликовому электроду 18 неконтактным образом, износ, вызванный контактом, не возникает, и поэтому может быть достигнут высокий срок службы высокочастотного электрода 6.

Поскольку высокочастотный электрод 6 обеспечен таким образом, чтобы он проходил в направлении оси вращения роллерного барабана 13, заряд в роликовом электроде 18 и в высокочастотном электроде 6 генерируется равномерно. Например, в случае, когда источник переменного тока соединен с концом вращающегося вала роллерного барабана через блок приведения в действие вращения, как в стандартном случае, сопротивление подаче заряда на другой конец роллерного барабана (на сторону, противоположную концу, описанному выше) будет возрастать с ростом длины роллерного барабана в направлении оси вращения. Однако, согласно этому варианту воплощения, такая проблема электрического сопротивления может быть решена, в результате чего плазма, получаемая из реакционного газа, может быть равномерно генерирована в зоне 27 реакции. Кроме того, высокочастотный электрод 6 легко можно сделать крупнее, и область высокочастотного электрода 6, противоположную роликовому электроду 18, также можно сделать крупнее.

Фиг. 3 представляет собой поперечный разрез, показывающий электродный блок согласно другому варианту воплощения. Механизм воплощения обеспечен в высокочастотном электроде 36 электродного блока, который расположен выше роликового электрода 18. Этот механизм охлаждения обычно включает в себя водяные каналы 37, через которые проходит охлаждающая среда, и используется, например, система охлаждения, в которой жидкофазная среда циркулирует по водяным каналам 37, или система охлаждения, в которой применяется фазовое превращение охладителя, вызванное циркуляцией охладителя. Примеры жидкофазной среды включают в себя воду и кремнийорганическое масло.

Таким образом, высокочастотный электрод 36 охлаждается за счет механизма охлаждения, в результате чего проблема, связанная с тепловыделением на высокочастотном электроде 36 и, например, с выходом из строя высокочастотного электрода 36, может быть устранена. Кроме того, поскольку высокочастотный электрод 36 является фиксированным, введение в действие механизма водяного охлаждения в высокочастотном электроде 36 становится более легким, чем в стандартном случае, когда механизм охлаждения придан блоку введения в действие вращения.

Варианты воплощения согласно настоящему изобретению не ограничены вариантами воплощения, описанными выше, и приемлемыми являются различные варианты воплощения.

Как и намоточное вакуумированное устройство согласно вариантам воплощения, описанным выше, устройство 100 для плазменной обработки было описано в качестве примера. Однако плазменное устройство для химического осаждения из паровой фазы или устройство, в котором использовано плазменное травление или плазма, может быть реализовано до тех пор, пока устройство может обрабатывать гибкое обрабатываемое целевое изделие.

Расположение, размер, и т.п. высокочастотных электродов 6 и 36 и противоэлектрода 23 могут быть заданы, в зависимости от обстоятельств.

Описание ссылочных позиций на чертежах

3 - высокочастотный источник электропитания;

5 - пленка;

6, 36 - высокочастотные электроды;

7 - изолятор;

9 - электродный блок;

10 - перемещающий механизм;

13 - роллерный барабан;

15 - вакуумная камера;

18 - роликовый электрод;

18a - внешняя периферийная поверхность;

20 - блок газоснабжения;

21 - источник газоснабжения;

22 - подводящий трубопровод;

23 - противоэлектрод;

36 - высокочастотный электрод;

37 - водяной канал;

100 - устройство для плазменной обработки.

1. Устройство для вакуумной плазменной обработки гибкого обрабатываемого целевого изделия, содержащее камеру, способную поддерживать состояние вакуума, первый электрод в форме ролика, который обеспечен в камере с возможностью вращения, включающий в себя часть, с которой гибкое обрабатываемое целевое изделие находится в контакте, и часть, с которой гибкое обрабатываемое целевое изделие не находится в контакте, и способен заставлять гибкое обрабатываемое целевое изделие перемещаться под действием вращения, блок газоснабжения, включающий в себя второй электрод, установленный напротив первого электрода в камере, и способный подавать технологический газ в область между обрабатываемым целевым изделием и вторым электродом, третий электрод, который имеет поверхность, расположенную напротив части первого электрода в камере, с которой обрабатываемое целевое изделие не находится в контакте, и источник переменного тока для подачи напряжения переменного тока в область между третьим электродом и первым электродом.

2. Устройство по п.1, в котором первый электрод обеспечен таким образом, что он проходит в направлении оси вращения первого электрода.

3. Устройство по п.1, в котором первый электрод имеет внешнюю периферийную поверхность, и третий электрод имеет поверхность, расположенную напротив внешней периферийной поверхности первого электрода и вдоль внешней периферийной поверхности.

4. Устройство по п.1, дополнительно содержащее механизм регулирования температуры для охлаждения или нагрева первого электрода.

5. Устройство по п.4, дополнительно содержащее механизм охлаждения для охлаждения третьего электрода.

6. Устройство по п.1, в котором камера включает в себя делительную плиту для разделения камеры на отделение, в котором установлен второй электрод, и отделение, в котором установлен третий электрод, идавление в отделении, в котором установлен второй электрод, и давление в отделении, в котором установлен третий электрод, устанавливают по отдельности.

7. Устройство по п.6, в котором делительная пластина включает в себя дуговую часть, обеспеченную напротив первого электрода.

8. Устройство по п.1, в котором первый электрод и третий электрод образуют зазор 1-5 мм.