Устройство для каталитического химического осаждения из паровой фазы

Иллюстрации

Показать всеИзобретение относится к устройству для каталитического химического осаждения из паровой фазы и может быть использовано для формирования пленки на подложке. Устройство содержит реакционную камеру, установленное в реакционной камере средство поддержки, предназначенное для поддержки подложки, подлежащей обработке, источник введения газа, предназначенный для введения в реакционную камеру исходного газа, содержащего подлежащий нанесению элемент, проволочный катализатор, расположенный напротив указанной подложки и выполненный из танталовой проволоки со слоем борида тантала, который предварительно сформирован на поверхности танталовой проволоки перед введением исходного газа. Упомянутое устройство также содержит источник тепла, предназначенный для нагревания проволочного катализатора для осаждения на подложке продуктов разложения исходного газа, образованных катализом или реакцией термического разложения. Упомянутое устройство дополнительно содержит средство контроля для выполнения активирующего нагревания проволочного катализатора источником тепла посредством непрерывной подачи энергии. Обеспечивается продление срока службы проволочного катализатора за счет уменьшения термического расширения проволочного катализатора и увеличения его механической прочности. 1 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Область техники

Данное изобретение относится к устройству для каталитического химического осаждения из паровой фазы, которое подает исходный газ к нагретому проволочному катализатору, установленному в реакционной камере, и осаждает образованные продукты разложения на материале основы, на котором должна быть сформирована пленка, размещенном в реакционной камере, чтобы тем самым выполнить формирование пленки.

Предшествующий уровень техники

Каталитическое химическое осаждение из паровой фазы (CAT-CVD) представляет собой способ формирования пленки с подачей реакционноспособного газа (исходного газа) к проволочному катализатору, нагретому до, например, от 1500 до 2000°C, и осаждением продуктов разложения (осаждаемых компонентов), образованных при использовании катализа или реакции термического разложения реакционноспособного газа на материале основы, на котором должна быть сформирована пленка.

Каталитическое химическое осаждение из паровой фазы сходно с плазменным CVD, в котором продукты разложения реакционноспособного газа осаждаются на материале основы, чтобы тем самым выполнить формирование пленки. Однако в каталитическом химическом осаждении из паровой фазы продукты разложения образуются при использовании катализа или реакции термического разложения реакционноспособного газа на проволочном катализаторе, имеющей высокую температуру. Поэтому каталитическое химическое осаждение из паровой фазы обладает тем преимуществом, что не происходит повреждения поверхности плазмой и эффективность применения исходного газа является высокой по сравнению с плазменным CVD, в случае которого формируют плазму, чтобы генерировать продукты разложения реакционноспособного газа.

Например, каталитическое химическое осаждение из паровой фазы используется, когда формируется пленка на основе кремния (Si). Обычно в качестве проволочного катализатора, используемого в каталитическом химическом осаждении из паровой фазы, широко применяется вольфрамовая (W) проволока (см., например, патентный документ 1). Однако вольфрам склонен к протеканию реакции образования сплава с кремнием (силицидированию). Когда вольфрам силицидируется, на поверхности образуются трещины и механическая прочность снижается, что сокращает срок службы проволочного катализатора.

С другой стороны, примеры материала, обладающего более низкой скоростью силицидирования по сравнению с вольфрамом, включают тантал (Та). Имеется способ применения танталовой проволоки в качестве проволочного катализатора для формирования кремниевой пленки (см., например, патентный документ 2).

Патентный документ 1: выложенная заявка на патент Японии № 2003-303780.

Патентный документ 2: выложенная заявка на патент Японии № 2003-247062.

Описание изобретения

Проблема, подлежащая разрешению посредством данного изобретения

Однако тантал имеет более низкую механическую прочность по сравнению с вольфрамом и, в частности, имеет низкое сопротивление ползучести при применении при высокой температуре. Поэтому в случае, когда металлический тантал используется для проволочного катализатора, возникают проблемы, связанные с тем, что происходит термическое расширение во время нагревания и, соответственно, диаметр проволоки становится меньше, а сопротивление проволоки становится большим, температура проволоки возрастает и может произойти ее разрыв. Поэтому невозможно улучшение производительности.

Кроме того, патентный документ 2 раскрывает проволочный катализатор, полученный посредством нанесения на поверхность танталовой проволоки покрытия из нитрида бора (BN). Однако покрытия из нитрида бора недостаточно для продления срока службы танталового проволочного катализатора и требуется дополнительное улучшение.

Данное изобретение сделано с учетом описанных выше проблем и оно имеет целью предложить устройство для каталитического химического осаждения из паровой фазы, обеспечивающего продление срока службы проволочного катализатора.

Средство для разрешения проблемы

В соответствии с вариантом осуществления данного изобретения, предлагается устройство для каталитического химического осаждения из паровой фазы, включающее реакционную камеру, источник для введения газа, проволочный катализатор и источник тепла.

Источник для введения газа вводит исходный газ в реакционную камеру.

Проволочный катализатор включает танталовую проволоку и слой борида, сформированный на поверхности танталовой проволоки, и расположен таким образом, чтобы находиться напротив подложки, подлежащей обработке, которая размещена в реакционной камере.

Источник тепла нагревает проволочный катализатор.

Лучшие варианты осуществления данного изобретения

В соответствии с вариантом осуществления данного изобретения, предлагается устройство для каталитического химического осаждения из паровой фазы, включающее реакционную камеру, источник для введения газа, проволочный катализатор и источник тепла.

Источник для введения газа вводит исходный газ в реакционную камеру.

Проволочный катализатор включает танталовую проволоку и слой борида, сформированный на поверхности танталовой проволоки, и расположен таким образом, чтобы находиться напротив подложки, подлежащей обработке, которая размещена в реакционной камере.

Источник тепла нагревает проволочный катализатор.

В соответствии со структурой, описанной выше, борид металлического тантала (борид тантала) тверже металлического тантала. Поэтому посредством применения танталовой проволоки, имеющей слой борида, сформированный на ее поверхности, в качестве проволочного катализатора, возможно уменьшение термического расширения проволочного катализатора, увеличение механической прочности и продление срока службы. Кроме того, в соответствии с устройством, описанным выше, срок службы может быть продлен по сравнению с проволочным катализатором, полученным посредством нанесения на поверхность танталовой проволоки покрытия из нитрида бора или углерода.

В качестве способа формирования слоя борида на поверхности танталовой проволоки танталовая проволока размещается в реакционной камере и подвергается активирующему нагреванию при одновременном введении газообразного диборана (B2H6) в реакционную камеру. Толщина пленки слоя борида специально не ограничивается и может быть отрегулирована подходящим образом исходя из температуры нагревания танталовой проволоки, концентрации газообразного диборана, времени реакции или т.п.

Устройство для каталитического химического осаждения из паровой фазы может также включать средство контроля для выполнения активирующего нагревания проволочного катализатора источником тепла посредством непрерывной подачи энергии.

В соответствии с устройством, описанным выше, танталовая проволока, имеющая слой борида, сформированный на ее поверхности, используется в качестве проволочного катализатора и подвергается активирующему нагреванию, чтобы выполнить формирование пленки. При этом установлено средство контроля для выполнения активирующего нагревания проволочного катализатора посредством непрерывной подачи энергии, и активирующее нагревание проволочного катализатора выполняется непрерывным образом во время формирования пленки с тем результатом, что тепловой удар, приложенный к проволочному катализатору, может быть ослаблен, образование трещин на слое борида может быть подавлено и срок службы проволочного катализатора может быть продлен.

Далее в этом документе будут описаны варианты осуществления данного изобретения со ссылками на чертежи.

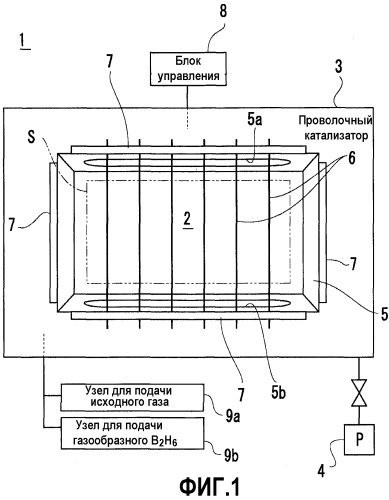

Фиг.1 представляет собой схематическое изображение устройства для каталитического химического осаждения из паровой фазы в соответствии с вариантом осуществления данного изобретения. Устройство 1 для каталитического химического осаждения из паровой фазы включает вакуумную камеру 3, в которой выполнена реакционная камера 2. С вакуумной камерой 3 соединен вакуумный насос 4 таким образом, что реакционная камера 2 может быть вакуумирована до заданного уровня вакуума. Реакционная камера 2 образована внутри антиадгезионной плиты 5, установленной в вакуумной камере 3.

Внутри реакционной камеры 2, отделенной антиадгезионной плитой 5, размещено множество проволочных катализаторов 6. Каждый из проволочных катализаторов 6 выполнен из танталовой (Та) проволоки. В этом варианте осуществления множество проволочных катализаторов 6 размещено параллельно один другому таким образом, что они пересекают внутреннее пространство реакционной камеры 2 в вертикальном направлении. Следует заметить, что вид размещения проволочных катализаторов 6 не ограничивается вышеуказанным вертикальным направлением и проволочные катализаторы 6 могут быть размещены в виде пересечения реакционной камеры 2 в горизонтальном направлении.

Соответствующие проволочные катализаторы 6 расположены таким образом, что проходят через сквозные отверстия 5a и 5b, сформированные на верхней поверхности и нижней поверхности антиадгезионной плиты 5, и обе их оконечные части соединены с блоком управления 8 (средством контроля), установленным с внешней стороны вакуумной камеры 3. Блок управления 8 включает источник тепла для выполнения активирующего нагревания проволочных катализаторов 6. Блок управления 8 предназначен для выполнения активирующего нагревания проволочных катализаторов 6 посредством непрерывной подачи энергии и образован компьютером или т.п., который регулирует источник электропитания и подаваемый ток.

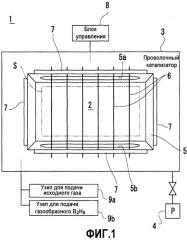

Внутри реакционной камеры 2 установлена подложка S, служащая в качестве материала основы, на котором должна быть сформирована пленка. В качестве подложки S, например, используется прямоугольная стеклянная подложка. В этом варианте осуществления, как показано на фиг.2, две подложки S расположены одна напротив другой таким образом, что между ними расположены проволочные катализаторы 6. При этом подложки S расположены в реакционной камере 2 таким образом, что длинная сторона подложек S перпендикулярна направлению, в котором вытянуты проволочные катализаторы 6. Следует заметить, что подложки S поддерживаются средством для поддержки подложек (не показано). Средство для поддержки подложек имеет структуру, включающую источник тепла, чтобы нагревать подложки S до заданной температуры.

Антиадгезионная плита 5 имеет в основном прямоугольную жесткую форму, и трубы 7 для введения газа установлены на четырех боковых участках антиадгезионной плиты 5. Трубы 7 для введения газа предназначены для введения исходного газа или газообразного диборана (B2H6) в реакционную камеру 2 и соединены с узлом 9a для подачи исходного газа и узлом 9b для подачи газообразного диборана, установленными с внешней стороны вакуумной камеры 3, посредством линии для подачи газа. Исходный газ или газообразный диборан, выпускаемые из труб 7 для введения газа, вводятся, главным образом, между двумя подложками S. Следует заметить, что источник для введения газа образован узлом 9a для подачи исходного газа, трубами 7 для введения газа и т.п.

Устройство 1 для каталитического химического осаждения из паровой фазы образовано, как описано выше. Далее будет описано каталитическое химическое осаждение из паровой фазы в этом варианте осуществления при применении устройства 1 для каталитического химического осаждения из паровой фазы.

Первый вариант осуществления

Вначале приводится в действие вакуумный насос 4, чтобы вакуумировать вакуумную камеру 3 и уменьшить давление реакционной камеры 2 до заданной степени вакуума (например, 1 Па). Затем газообразный диборан вводят из узла 9b для подачи газообразного диборана в реакционную камеру 2 и активируют проволочные катализаторы 6 блоком управления 8, нагревая их до заданной температуры (например, 1700°C) или более. При этом вследствие контакта газообразного диборана с поверхностью проволочного катализатора 6 формируется слой борида тантала в качестве продукта реакции на поверхности проволочного катализатора 6.

Поскольку танталовая проволока, имеющая слой борида, сформированный на поверхности, как описано выше, тверже, чем проволока из металлического тантала, то посредством применения танталовой проволоки, имеющей слой борида, сформированный на ее поверхности, в качестве проволочного катализатора возможно уменьшение термического расширения проволочных катализаторов 6 и увеличение механической прочности для продления срока службы. Следует заметить, что толщина пленки слоя борида специально не ограничивается и может быть отрегулирована подходящим образом исходя из температуры нагревания танталовой проволоки, концентрации газообразного диборана, времени реакции или т.п.

Следует заметить, что стадия формирования слоя борида на поверхности танталовой проволоки может быть выполнена, после того как подложки S размещены в вакуумной камере 3, или может быть выполнена перед размещением в ней подложек S. Кроме того, в камеру, которая не может быть снабжена линией для подачи газообразного диборана, может быть перемещен проволочный катализатор из борида тантала, слой борида которого сформирован заранее где-либо в другом месте.

Затем, после прекращения введения газообразного диборана, вводят исходный газ из узла 9a для подачи исходного газа в реакционную камеру 2. В этом варианте осуществления в качестве исходного газа используется газовая смесь газообразного силана (SiH4) и водорода (H2), чтобы сформировать пленку кремния (Si) на поверхности подложки S. Следует заметить, что пленка, подлежащая формированию на поверхности подложки S, может быть пленкой нитрида кремния (SiN), сформированной при использовании силана, водорода и аммиака (NH3), пленкой нитрида кремния, сформированной при использовании трисилиламина ((SiH3)3N), аммиака и водорода, пленкой нитрида кремния, сформированной при использовании гексаметилдисилазана ((CH3)3SiNHSi(CH3)3, аббревиатурой является HMDS), пленкой оксида кремния (SiO), сформированной при использовании силана, водорода и кислорода (O2) или монооксида диазота (N2O), пленкой оксида кремния, сформированной при использовании силана и тетраэтоксисилана (Si(OC2H5)4, аббревиатурой является TEOS), пленкой кремния, легированного фосфором (пленкой n+Si) или кремния, легированного бором (пленкой p+Si), сформированной при использовании силана, водорода и фосфина (PH3) или диборана, пленкой карбида кремния, сформированной при использовании силана, водорода и ацетилена или метана, пленкой кремния-германия, сформированной при использовании силана, водорода и тетрагидрида германия, пленкой политетрафторэтилена (зарегистрированная торговая марка «Teflon»), сформированной при использовании силана и гексафторпропиленоксида (аббревиатурой является HFPO), или т.п. Следует заметить, что в случае выполнения обработки водородом с применением газообразного водорода возможно достижение целей, связанных с устранением дефектов в пленке кремния или природной оксидной пленке. Кроме того, в случае выполнения обработки азотированием с применением газообразного аммиака возможно осуществить азотирование кремния.

Более конкретно, на стадии формирования пленки на подложках S к проволочным катализаторам 6 прикладывают напряжение постоянного тока посредством блока управления 8 и нагревают проволочные катализаторы 6 до высокой температуры, например 1700°С или более. Кроме того, одновременно нагревают подложки S до заданной температуры (например, примерно 300°C). Исходный газ вводят между двумя подложками S, расположенными одна напротив другой, из трубы 7 для введения газа. Затем исходный газ приходит в соприкосновение с проволочными катализаторами 6, нагретыми до высокой температуры, и продукты разложения реакционноспособного газа, образованные катализом или реакцией термического разложения, осаждаются на подложке S таким образом, что формируется пленка.

При этом, когда активирующее нагревание проволочных катализаторов 6 выполняется посредством операции типа включение-выключение прикладываемого тока, тепловой удар (расширение вследствие нагревания или сжатие вследствие прекращения нагревания), приложенный к проволочным катализаторам 6, становится большим. Поэтому на поверхности проволочных катализаторов 6 склонны образовываться трещины и механическая прочность снижается. В связи с этим в данном варианте осуществления температура нагревания проволочных катализаторов 6 регулируется наряду с тем, что активирующее нагревание проволочных катализаторов 6 выполняется непрерывным образом блоком управления 8 во время формирования пленки на подложке S, так что тепловой удар, приложенный к проволочным катализаторам 6, уменьшается.

В качестве способа контроля активации для проволочного катализатора посредством блока управления 8 способ повышения/снижения температуры проволочных катализаторов 6 в несколько этапов (включения/выключения) включен в дополнение к этому способу непрерывного регулирования величины тока и поддержания проволочных катализаторов 6 нагретыми до заданной температуры. Посредством этих способов возможно подавление образования трещин на слое борида, сформированного на поверхности проволочного катализатора 6, и увеличение механической прочности.

Как описано выше, в соответствии с этим вариантом осуществления посредством применения танталовой проволоки, имеющей слой борида, сформированный на ее поверхности, в качестве проволочного катализатора 6 возможно уменьшение термического расширения проволочного катализатора 6, увеличение механической прочности, продление срока службы и увеличение производительности. Кроме того, поскольку проволочный катализатор сформирован из материала, в основном состоящего из тантала, то возможно подавление реакции образования сплава с исходным газом (силицидирование) и осуществление стабильного формирования пленки.

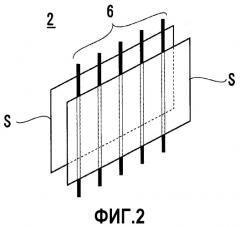

В дополнение к этому, в соответствии с данным вариантом осуществления, посредством выполнения непрерывным образом активирующего нагревания проволочного катализатора 6 во время формирования пленки возможно ослабление теплового удара, приложенного к проволочному катализатору, подавление образования трещин на поверхностном слое борида и продление срока службы проволочного катализатора. Фиг.3А и 3B представляют собой фотографии, полученные сканирующей электронной микроскопией (SEM), каждая из которых показывает боковую поверхность проволочного катализатора, имеющего слой борида, сформированный на его поверхности. Фиг.3А показывает пример, в случае которого активирующее нагревание выполняется прерывистым образом (посредством включения/отключения), и видно, что образуются трещины на поверхности. Кроме того, фиг.3B показывает пример, в случае которого активирующее нагревание выполняется непрерывным образом, и образование трещин на поверхности не обнаружено.

Второй вариант осуществления

Далее будет описано каталитическое химическое осаждение из паровой фазы в соответствии со вторым вариантом осуществления данного изобретения.

Подложки S и танталовые проволоки, служащие в качестве проволочных катализаторов 6, размещают в реакционной камере 2. Затем приводят в действие вакуумный насос 4, чтобы вакуумировать вакуумную камеру 3, и уменьшают давление реакционной камеры 2 до заданной степени вакуума (например, 1 Па). Затем в реакционную камеру 2 вводят исходный газ и газообразный диборан из узла 9a для подачи исходного газа и узла 9b для подачи газообразного диборана через трубы 7 для введения газа, и соответствующие проволочные катализаторы 6 активируют посредством блока управления 8 и нагревают до заданной температуры (например, 1700°C) или более.

Газообразный диборан, введенный в реакционную камеру 2, приходит в соприкосновение с проволочными катализаторами 6 и разлагается таким образом, что на поверхности каждого проволочного катализатора 6 формируется слой борида (борида тантала). Соответственно, поверхность проволочного катализатора 6 отверждается с тем результатом, что термическое расширение уменьшается, механическая прочность увеличивается и срок службы продлевается.

С другой стороны, исходный газ, введенный в реакционную камеру 2, приходит в соприкосновение с проволочными катализаторами 6 и разлагается таким образом, что продукты его реакции (продукты разложения) осаждаются на поверхности подложки S. Соответственно, на поверхности подложки S формируется пленка кремния. Следует заметить, что кремний в качестве продукта разложения исходного газа имеет более низкое давление пара по сравнению с бором (B) и не прилипает к проволочному катализатору 6 или прилипает и затем сразу же испаряется в атмосфере с низким давлением 1 Па и при высокой температуре 1700°С или более. Поэтому пленка кремния не осаждается на поверхности проволочного катализатора 6 и отсутствует воздействие на слой борида, сформированный на поверхности проволочного катализатора 6.

Следует заметить, что также в этом варианте осуществления, активирующее нагревание проволочного катализатора 6 блоком управления 8 выполняется непрерывным образом. Соответственно, возможно предотвращение образования трещин на поверхности проволочного катализатора 6 на стадии формирования слоя борида на проволочном катализаторе 6 и стадии формирования пленки и увеличение механической прочности и долговечности проволочного катализатора 6, чтобы повысить производительность.

В соответствии с этим вариантом осуществления, может быть получен тот же самый эффект, что и в первом варианте осуществления, описанном выше. В частности, в соответствии с этим вариантом осуществления, возможно выполнение стадии формирования пленки кремния на подложке S одновременно со стадией формирования слоя борида на поверхности проволочного катализатора с тем результатом, что производительность может быть увеличена в большей степени.

Примеры

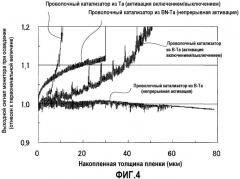

Три типа проволочных катализаторов, имеющих разные структуры, были использованы для выполнения испытания формирования пленки Si, и была оценена долговечность соответствующих проволочных катализаторов. Результаты испытания представлены на фиг.4. На чертеже вертикальная ось показывает выходной сигнал монитора (величину напряжения), а горизонтальная ось показывает накопленную толщину пленки. Иными словами, фиг.4 показывает соотношение между расширением проволочного катализатора и временем.

Проволочными катализаторами, используемыми в эксперименте, являлись проволочный катализатор из Та (образец 1), образованный проволокой из металлического тантала (чистотой 99,5%), которой придана U-образная форма и которая имеет диаметр 1 мм и длину 3000 мм, проволочный катализатор из B-Ta (образец 2), полученный борированием поверхности танталовой проволоки, описанной выше, и проволочный катализатор из BN-Ta (образец 3), полученный нанесением на поверхность танталовой проволоки, описанной выше, покрытия из нитрида бора. В качестве способов активации проволочных катализаторов выполнялась прерывистая активация для образца 1 (активация включением/выключением), непрерывная активация и прерывистая активация выполнялись для образца 2 и непрерывная активация выполнялась для образца 3.

Первоначальные условия для борирования образца 2 следующие.

Первоначальные условия для борирования

Расход газообразного диборана (B2H6): 160 станд. куб. см/мин

Приложенная мощность: 3 кВт (наблюдаемая величина тока: примерно 30 А)

Давление: 2 Па

Условия для испытания формирования пленки следующие.

Условия для испытания формирования пленки

Расход газообразного моносилана (SiH4): 32 станд. куб. см/мин

Расход газообразного водорода (H2): 16 станд. куб. см/мин

Приложенная мощность: 3 кВт (наблюдаемая величина тока: примерно 30 А)

Давление: 2 Па

Как показано на фиг.4, образец 1 (проволочный катализатор из Та) резко расширялся после начала формирования пленки, и это приводило к разрыву. Величина расширения превышала 20%.

В отличие от этого, в случае Образца 2 (проволочный катализатор из B-Та), долговечность была значительно улучшена по сравнению с образцом 1. В особенности при непрерывной активации деформация почти не обнаруживалась после начала формирования пленки. С другой стороны, во время прерывистой активации происходило постепенное расширение после начала формирования пленки, что, в конечном счете, приводило к разрыву. Это могло быть вызвано тем, что трещины образовывались на поверхности вследствие теплового удара во время переключения состояния включено/выключено для тока. Расширение во время разрыва превышало 10%, однако долговечность была увеличена в пять раз или более по сравнению с Образцом 1.

Далее, в случае образца 3 (проволочный катализатор из BN-Та) расширение постепенно происходило после начала формирования пленки, что, в конечном счете, приводило к разрыву. Расширение во время разрыва превышает 10%, однако долговечность была увеличена примерно в три раза или более по сравнению с образцом 1. Однако долговечность была хуже по сравнению с образцом 2 во время прерывистой активации. Изменение расширения отличается от изменения для образца 2 во время прерывистой активации. Это может быть обусловлено тем, что образец 3 имеет более низкую твердость поверхности по сравнению с образцом 2.

Как видно из результатов, описанных выше, проволочный катализатор (образец 2), имеющий слой борида, сформированный на поверхности танталовой проволоки, имеет существенно увеличенную долговечность по сравнению с одной лишь танталовой проволокой (Образец 1) и танталовой проволокой (образец 3), имеющей слой нитрида бора, сформированный на ее поверхности. Кроме того, было подтверждено, что посредством выполнения активирующего нагревания проволочного катализатора непрерывной активацией может быть подавлено образование трещин на слое борида и срок службы проволочного катализатора может быть продлен.

Несмотря на то, что выше были описаны варианты осуществления данного изобретения, данное изобретение не ограничивается ими и может быть модифицировано различным образом на основании технической идеи данного изобретения.

Например, в вариантах осуществления, описанных выше, в качестве исходного газа используется газовая смесь силана и водорода, однако исходный газ не ограничивается этим и может быть изменен в соответствии с типами материалов для формирования пленки.

Кроме того, в вариантах осуществления, описанных выше, был описан пример, в котором две подложки S размещены одна напротив другой в реакционной камере 2 и множество проволочных катализаторов 6 расположено между двумя подложками в вертикальном направлении, однако структура реакционной камеры 2 не ограничивается приведенным выше примером.

В дополнение к этому при применении устройства для каталитического химического осаждения из паровой фазы по данному изобретению возможно выполнение формирования пленки для слоя p-типа и слоя n-типа солнечной батареи.

В качестве примера, солнечная батарея изготавливается посредством, вначале, формирования металлического электрода, образованного пленкой Mo или т.п. на подложке из стекла, алюминия или т.п. распылением или термическим CVD, последующего формирования слоя p-типа (например, пленки CuInSe2) и слоя n-типа (например, пленки CdS) и формирования на нем прозрачного электрода, образованного из ZnO или т.п. В этом примере, при применении этого устройства возможно формирование пленки CuInSe2 в качестве слоя p-типа и пленки CdS в качестве слоя n-типа.

Краткое описание чертежей

Фиг.1. Схематическое изображение устройства для каталитического химического осаждения из паровой фазы в соответствии с вариантом осуществления данного изобретения.

Фиг.2. Схематический вид в перспективе реакционной камеры устройства, показанного на фиг.1.

Фиг.3. Изображения вида сбоку (SEM), каждое из которых показывает состояние поверхности проволочного катализатора, размещенного в реакционной камере, среди которых A показывает состояние, в котором образованы трещины на поверхности, а В показывает состояние, в котором трещины на поверхности не образованы.

Фиг.4. График, показывающий долговечность различных образцов проволочных катализаторов, описанных в примерах данного изобретения.

Описание обозначений

1 устройство для каталитического химического осаждения из паровой фазы

2 реакционная камера

3 вакуумная камера

4 вакуумный насос

5 антиадгезионная плита

6 проволочный катализатор

7 труба для введения газа

8 блок управления

9a узел для подачи исходного газа

9b узел для подачи газообразного диборана

1. Устройство для каталитического химического осаждения из паровой фазы, содержащее реакционную камеру, установленное в реакционной камере средство поддержки, предназначенное для поддержки подложки, подлежащей обработке, источник введения газа, предназначенный для введения в реакционную камеру исходного газа, содержащего подлежащий нанесению элемент, проволочный катализатор, расположенный напротив указанной подложки и выполненный из танталовой проволоки со слоем борида тантала, который предварительно сформирован на поверхности танталовой проволоки перед введением исходного газа, и источник тепла, предназначенный для нагревания проволочного катализатора, чтобы осадить на подложке продукты разложения исходного газа, образованные катализом или реакцией термического разложения.

2. Устройство по п.1, дополнительно содержащее средство контроля для выполнения активирующего нагревания проволочного катализатора источником тепла посредством непрерывной подачи энергии.