Способ изготовления диода шоттки

Иллюстрации

Показать всеИзобретение относится к изготовлению полупроводниковых диодов с барьером Шоттки на основе синтетического алмаза, широко применяющихся в сильнотоковой высоковольтной и твердотельной высокочастотной электронике. Изобретение позволяет создать высокоэффективный диод с барьером Шоттки на основе синтетического алмаза с высоким значением напряжения пробоя, малой величиной токов утечек и низким падением напряжения в прямом направлении. Сущность изобретения: в способе изготовления диода Шоттки подготовленную и отполированную подложку из синтетического монокристалла алмаза с высокой степенью легирования бором перед осаждением алмазной пленки с низкой степенью легирования бором дополнительно подвергают операции ионно-плазменного травления для удаления поверхностного слоя толщиной минимум 10 мкм. После осаждения алмазной пленки полученную эпитаксиальную слоистую алмазную структуру отжигают. При этом понижение падения напряжения диода в прямом направлении обусловлено уменьшением толщины переходной области вблизи границы подложка-пленка и удалением примесного водорода из структуры. Увеличение напряжения пробоя и уменьшение токов утечки достигают формированием защитной структуры в виде расширенного электрода специального профиля. Для этого защитный диэлектрический слой формируют из нескольких нанесенных последовательно слоев диэлектриков, отличающихся скоростью травления в процессе формирования окна с помощью литографии, что приводит к формированию расширенного электрода с углом наклона стенки электрода к плоскости алмазной пленки менее 20°. 6 з.п. ф-лы. 2 ил.

Реферат

Настоящее изобретение относится к области электронной техники, в частности к конструированию и технологии изготовления полупроводниковых диодов с барьером Шоттки, и может быть использовано в сильнотоковой высоковольтной и твердотельной высокочастотной электронике. В настоящее время, несмотря на значительные успехи кремниевой электроники, существующие диоды на основе кремния не в состоянии удовлетворить растущие потребности промышленности. Синтетический алмаз по сочетанию важнейших параметров для электронных приборов является одним из самых перспективных широкозонных материалов:

- величина критической напряженности электрического поля для алмаза (107 В/см) превышает почти на порядок соответствующие показатели для карбида кремния, что позволяет получать более высокие блокирующие напряжения;

- большая ширина запрещенной зоны приводит к чрезвычайно малым токам утечки в широком диапазоне рабочих температур;

- высокая теплопроводность снижает тепловое сопротивление кристалла и позволяет уменьшать размеры силовых приборов;

- химическая инертность и механическая твердость алмаза позволяет создавать надежные приборы для жестких условий эксплуатации;

- радиационная стойкость алмаза позволяет использовать приборы на его основе в условиях естественного космического и искусственного излучений без применения специальных защитных корпусов.

Известны способы изготовления полупроводникового диода с барьером Шоттки на основе эпитаксиальной слоистой алмазной структуры (патент США №6833027 МПК C30B 25/2, H01L 21/04, дата приоритета 2002.09.26; патент США №5352908 МПК H01L 29/872, H01L 29/16 дата приоритета 1993.11.03). При реализации подобных способов выполняют следующие операции. Подготавливают рабочую подложку p-типа проводимости из синтетического монокристалла алмаз сильно легированного бором. Далее с помощью метода химического осаждения из газовой фазы на одной из сторон алмазной подложки формируют слой (пленку) слабо легированного (или высокочистого) монокристаллического алмаза. На обратной стороне алмазной подложки формируют анод в виде омического контакта, например, с использованием подслоя из карбидообразующих переходных металлов (титан, тантал, молибден, ванадий и т.д.). На выращенной пленке слабо легированного бором алмаза формируют катод в виде контакта с барьером Шоттки, например, с использованием благородных металлов (золото, платина, палладий).

Данные способы позволяют получать диоды с барьером Шоттки на основе синтетического алмаза с пробивными напряжениями не выше 20-50 В и величиной токов утечки более 10 мА. Кроме того, падение напряжения в открытом состоянии у подобных диодов составляет десятки вольт, что ограничивает диапазон рабочих прямых токов до десятых долей ампер.

Недостатки, связанные с низкими пробивными напряжениями и высокими обратными токами, частично устраняет способ, выбранный за прототип (заявка на патент США №2009/0050899 A1 МПК H01L 29/15, дата приоритета 2009.02.26). В данном изобретении после формирования анода к алмазной подложке выполняют операции нанесения защитного диэлектрического слоя, формирования с помощью литографии окна в нем, нанесения катода в виде расширенного электрода с контактом с барьером Шоттки к осажденной пленке через окно в защитном слое. Диоды, изготовленные данным способом, имеют большие пробивные напряжения (сотни вольт) и низкие обратные токи (менее одного миллиампера). Однако даже в данном случае полученные значения предельной напряженности электрического поля, при котором происходит пробой диода, гораздо меньше теоретического значения для высококачественного синтетического алмаза.

Задачей настоящего изобретения является создание способа изготовления высокоэффективного полупроводникового диода с барьером Шоттки на основе синтетического алмаза с высоким значением напряжения пробоя, малой величиной токов утечек и низким падением напряжения в прямом направлении.

Решение поставленной задачи достигается тем, что подготовленную и отполированную подложку из синтетического монокристалла алмаза с высокой степенью легирования бором перед осаждением алмазной пленки с низкой степенью легирования бором дополнительно подвергают операции ионно-плазменного травления для удаления поверхностного слоя толщиной минимум 10 мкм. Ионно-плазменное травление осуществляют с использованием высокочастотного емкостного разряда в смеси инертного газа и газа окислителя с объемным содержанием инертного газа от 30% до 70% при давлении от 1 до 20 Па. В качестве инертного газа используют аргон, а в качестве газа окислителя - любой из газов: кислород, тетрафторметан, шестифтористая сера, хлор, хлороводород.

После осаждения алмазной пленки полученную эпитаксиальную слоистую алмазную структуру отжигают с целью удаления связанного водорода, являющегося одной из основных примесей используемого метода химического осаждения из газовой фазы. Отжиг слоистой алмазной структуры производят в газостате в атмосфере инертного газа при температуре от 700°C до 2000°C и давлении от 0,1 до 1 ГПа или в аппарате высокого давления при температуре от 1500°C до 2500°C и давлении от 4 до 6 ГПа.

Увеличение напряжения пробоя и уменьшение токов утечки достигают формированием защитной структуры в виде расширенного электрода специального профиля. Для этого защитный диэлектрический слой формируют из нескольких нанесенных последовательно слоев диэлектриков, отличающихся скоростью травления в процессе формирования окна с помощью литографии, что приводит к формированию расширенного электрода с углом наклона стенки электрода к плоскости алмазной пленки менее 20°.

Сущность изобретения поясняется графическими материалами.

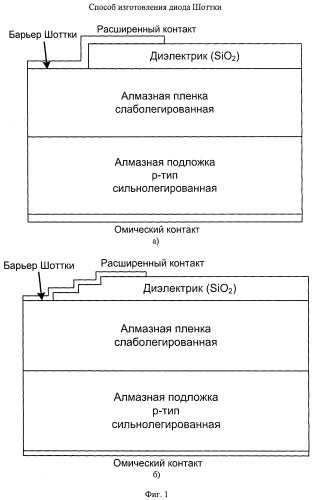

На фиг.1 представлена схема полупроводникового диода с барьером Шоттки, в котором используют защитную структуру в виде расширенного электрода с одиночной (а) и тройной (б) ступенькой.

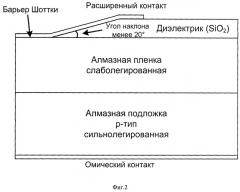

На фиг.2 представлена схема полупроводникового диода с барьером Шоттки согласно предлагаемому способу, в котором используют защитную структуру в виде расширенного электрода с углом наклона стенки электрода к плоскости алмазной пленки менее 20°.

В предлагаемом способе подложку из синтетического монокристалла алмаза с высокой степенью легирования бором перед осаждением алмазной пленки с низкой степенью легирования бором дополнительно подвергают операции ионно-плазменного травления для удаления поверхностного дефектного слоя толщиной минимум 10 мкм. Для достижения наилучшего результата обычно используют высокочастотный емкостной разряд в смеси инертного газа и газа окислителя при низком давлении от 1 до 10 Па. В случае концентрации инертного газа в смеси менее 70% не происходит существенной эрозии поверхности за счет ионной бомбардировки и ухудшения шероховатости поверхности алмазной подложки. Оптимальные скорости обработки достигают при концентрации инертного газа в смеси более 30%.

После осаждения алмазной пленки полученную эпитаксиальную слоистую алмазную структуру отжигают с целью удаления связанного водорода, являющегося одной из основных примесей используемого метода химического осаждения из газовой фазы. Проведенные исследования показывают, что эффективность удаления водорода из алмазной пленки зависит от температуры отжига. Для достижения разумного времени обработки используют температуры выше 700°C, что ограничивает газовый состав среды для отжига. Это связано с тем фактом, что для алмаза в атмосфере с содержанием кислорода более 20% при данной температуре начинается процесс графитизации и последующего травления. В инертной атмосфере или вакууме алмаз выдерживает температуры до 1500°C без повреждения поверхности. Дальнейшее повышение температуры обработки невозможно без приложения высокого давления. В качестве одного из вариантов используют аппарат высокого давления и температуры (патент РФ №2321450 дата приоритета 2005.11.22), применяющегося для синтеза сверхтвердых материалов и позволяющего прикладывать давления до 10 ГПа при температурах выше 1500°C. Однако производительность данного метода невелика. Более предпочтительным является метод температурной обработки в газостате (аппарате высокого газового давления), который позволяет достичь давления от 100 МПа до 1 ГПа при температуре до 1800°C.

Решение задачи, связанной с увеличением напряжения пробоя и уменьшения токов утечки, достигают формированием защитной структуры в виде расширенного электрода специального профиля. В реальном диоде с барьером Шоттки величина напряжения пробоя всегда меньше значения предсказанного из теоретических расчетов, что в основном связано с краевыми эффектами усиления электрического поля на границах барьерного электрода. Для решения подобной проблемы в настоящее время для диодов с барьером Шоттки разработано множество вариантов защитной структуры: охранные кольца, расширенные электроды, планарные p-n переходы и т.д. Большинство широко используемых вариантов основано на формировании области с противоположным типом проводимости под кромкой барьерного контакта. Однако для алмаза до сих пор не отработана методика получения n-типа проводимости. Таким образом, единственным доступным вариантом борьбы с утечками является использование расширенного электрода.

Типичный вид конструкции диодов с барьером Шоттки с защитной структурой приведен на фиг.1а. В данном варианте на поверхность осажденной слабо легированной алмазной пленки наносят защитное диэлектрическое покрытие, например, диоксид кремния, толщиной около 2 мкм. Затем литографией формируют окно до алмазной пленки, через которое наносят барьерный электрод. Размер данного контакта задают дополнительной маской таким образом, чтобы он перекрывал слой диэлектрика. В итоге получают электрод с профилем в виде ступеньки. На краях подобного электрода обедненный носителями слой получается тоньше (за счет слоя дополнительного диэлектрика), что предотвращает нерезкий пробой диода и уменьшает утечку на краях контакта. Также на практике распространено использование более сложного профиля расширенного электрода в виде трех последовательных ступенек, как показано на фиг.1б.

Обычно для оценки качества используемой защитной структуры диода с барьером Шоттки применяют безразмерный показатель эффективности, который определяется как отношение напряжения пробоя реальной структуры к напряжению пробоя в идеальном случае, например, рассчитанному теоретическим способом. Для расширенного электрода в виде одиночной ступеньки данный параметр редко превышает 60%, а для структуры с тремя ступеньками он обычно составляет 70-75%. Для дальнейшего повышения качества диодов необходимо применение более сложных защитных структур.

Согласно результатам моделирования высокой эффективностью должна обладать защитная структура в виде расширенного электрода, профиль которого будет наклонен к плоскости алмазной пленки. Вид конструкции диода с барьером Шоттки с подобной защитной структурой приведен на фиг.2. Следует отметить, что показатель эффективности подобной структуры зависит от угла наклона профиля практически линейно и растет с уменьшением угла. Наивысшее значение эффективности (равное 97% от теоретической) соответствует углу наклона менее 4°. Однако подобный наклон получить современными методами формирования полупроводниковых структур достаточно сложно. Кроме того, уменьшение угла приводит к увеличению размера области, необходимой для создания расширенного электрода. Согласно расчетам для достижения показателя эффективности лучше имеющихся аналогов достаточно угла менее 20°.

Формирование подобного профиля расширенного электрода на практике осуществляют одним из ниже перечисленных способов. Базовая идея заключается в использовании в качестве защитного диэлектрического покрытия многослойной структуры из диэлектриков, скорость травления каждого слоя которой может варьироваться в зависимости от используемого химического реагента.

К примеру, для формирования защитного покрытия может быть использовано последовательное нанесение трех слоев диоксида кремния. Первый слой представляет собой чистый диоксид кремния, второй содержит примесь фосфора на уровне 1013 см-3, а третий на уровне 1013 см-3. Скорость травления оксида кремния в буферном растворе HF увеличивается в случае наличия примесей в последнем. Таким образом, помещая подобную структуру в травитель, скорости травления каждого слоя будут различными, что приведет к получению структуры с малым углом наклона. Последующее нанесение слоя металла позволит получить расширенный электрод с профилем, составляющим угол в 11° к поверхности.

Также используют в качестве защитного покрытия многослойной структуры из диэлектрических пленок разного состава. К примеру, для формирования защитного покрытия может быть использовано нанесение трех последовательных слоев диоксида кремния, нитрида кремния и оксида гафния. Возможно также использование в качестве последнего слоя оксида алюминия или диоксида титана. Используя метод реактивного ионного травления в смеси SF6/O2, возможно получить окно с плавным профилем границы, за счет разницы в скоростях травления материалов. Последующее нанесение слоя металла позволит получить расширенный электрод с профилем, составляющим угол в 18° к поверхности.

Примеры реализации предлагаемого способа

Пример 1

В качестве подложки использовали плоскопараллельную пластину из высококачественного синтетического монокристалла алмаза типа IIb с высокой степенью легирования бором, выращенную методом температурного градиента в условиях высоких давлений и температур. Плоскую пластину подготавливали с помощью лазерной резки кристалла алмаза и последующей операции шлифования до достижения параллельности граней. Толщина пластины составляла от 0,1 до 0,2 мм. Поперечные размеры пластины (диагональ) составляли от 2,5 до 5 мм.

Затем алмазную пластину подвергали процедуре химической обработки поверхности для удаления различного рода загрязнений и примесей. В качестве основного компонента для химической очистки использовали хромовая смесь, в которую входят 70-80 г/л двухромовокислого калия (K2Cr2O7) и 20-25 мл/л серной кислоты. Обработку осуществляли при комнатной температуре 15-25°C в течение 15-20 секунд, а затем алмазную пластину промывали в дистиллированной воде и высушивали чистым воздухом.

После этого алмазную пластину помещали в реактор установки ионно-плазменного травления. Для травления поверхности алмазной пластины использовали высокочастотный емкостной разряд мощности 50 Вт на частоте 13,56 МГц. Обработку проводили в смеси аргона с кислородом с содержанием аргона равным 50% при давлении 3 Па. Скорость обработки алмаза в данной конфигурации составляла 2 мкм/час, общее время обработки было около 5 часов.

После травления алмазную пластину помещали в реактор установки для осаждения алмаза из газовой фазы на обработанную сторону. Процесс синтеза алмазной пленки с низкой степенью легирования бором происходил при следующих параметрах: температура алмазной подложки 850°C, рабочее давление смеси метана с водородом 110 мБар, доля метана в газовой смеси составляла 4,5%. При этом суммарный расход рабочих газов составлял около 30 л/ч, при мощности подводимой к реактору порядка около 3 кВт. Скорость роста алмазной пленки составляла 1 мкм/час, общее время осаждения 10 часов.

Далее полученную эпитаксиальную слоистую алмазную структуру подвергали процедуре высокотемпературного отжига в аппарате высокого газового давления (газостате) в атмосфере аргона при температуре 1500°C и давлении 200 МПа. Время отжига составляло 30 минут.

После этого на обратной стороне алмазной пластины (противоположной стороне, где осаждали алмазную пленку) формировали анод в виде омического контакта. Процедура изготовления контактов заключалась в предварительном нанесении с помощью установки вакуумного напыления тонкого (10 нм) слоя титана, последующего отжига структуры в вакууме при температуре 700°C в течение 1 часа для образования переходного слоя карбида титана, напыления слоя платины толщиной 50 нм и заключительного напыления слоя золота толщиной 250 нм. Описанная выше процедуру выполняли непрерывно (без удаления из вакуумной камеры).

Затем слоистую алмазную структуру с нанесенным анодом помещали в установку плазмохимического осаждения диэлектриков из газовой фазы наращенным слабо легированным алмазным слоем вверх. В процессе плазмохимического осаждения структуру располагали на прогреваемом электроде, который электрически соединен с корпусом камеры. Высокочастотное напряжение частотой 13,56 МГц подавали к верхнему электроду установки, который оборудован газовым душем для подачи и распределения смеси реакционных газов. При зажигании емкостного разряда, происходит разложение газовой смеси на электроны, ионы и активные радикалы. Радикалы и ионы, поступая на поверхность подложки, вступают в поверхностную реакцию с образованием аморфного диэлектрического слоя требуемого материала. Свойства и состав получаемого слоя контролируются составом газовой смеси, температурой подложки и условиями ионной бомбардировки.

Для формирования защитного диэлектрического покрытия использовали последовательный рост трех слоев диоксида кремния с различной степенью легирования фосфором. Первый слой толщиной 0,8 мкм был сделан из высокочистого диоксида кремния, для осаждения использовалась смесь моносилана (SiH4) и кислорода в соотношении 1:1, суммарный поток газов составлял 100 л/мин, температура подложки составляла 350°C, рабочее давление 60 Па. Далее в рабочую камеру было добавлено малое количество фосфина (PH3), наличие которого приводило к легированию оксидной пленки. Для создания второго слоя толщиной 0,8 мкм использовали поток фосфина равный 10 мл/мин, что приводило к уровню легирования диоксида кремния на уровне 1012 см-3. Далее поток подачи фосфина в реакционную камеру увеличивали до 20 мл/мин для формирования третьего слоя легированного диоксида кремния толщиной 0,8 мкм. Уровень легирования для него составил 1013 см-3.

После нанесения защитного диэлектрического покрытия на поверхности структуры выполняли фотолитографию для последующего формирования окна к алмазной пленке. Для травления диэлектрического слоя использовали буферный раствор фтороводородной кислоты HF. Скорость травления оксида кремния в буферном растворе HF увеличивается в случае наличия примесей в последнем. Таким образом, поместив алмазную структуру в травитель, изменяли скорости травления каждого слоя, что привело к получению окна с малым углом наклона стенки к поверхности алмазной пленки. Угол наклона стенки составил примерно 11° по результатам АСМ измерений.

Далее, используя метод магнетронного напыления в вакууме, был нанесен катод в виде барьерного электрода. В качестве материала для катода использовали платину в силу ее хорошей адгезии к алмазу. Формирование катода требуемой формы осуществлялось с помощью процедуры взрывной литографии. Общая площадь катода составила 2 мм2, катод перекрывал слой диэлектрика на 20 мкм. Толщина катода составила 300 нм.

Пример 2

Аналогично примеру 1 за исключением того, что эпитаксиальную слоистую алмазную структуру подвергали процедуре высокотемпературного отжига в аппарате высокого давления при давлении 6 ГПа и температуре 1700°C. Время отжига составляло 30 минут.

Пример 3

Аналогично примеру 1 за исключением того, что в качестве защитного покрытия применяли трехслойную структуру из диэлектрических пленок разного состава. Первый слой толщиной 0,2 мкм получали методом химического осаждения из газовой фазы диоксида кремния. Второй толщиной 0,6 мкм - из нитрида кремния. А третий толщиной 0,8 мкм - из оксида гафния. Далее, используя метод реактивного ионного травления в смеси газов шестифтористая сера (SF6) и кислород (O2) в соотношении 1:1, получали окно с плавным профилем границы, за счет разницы в скоростях травления используемых материалов. Последующее нанесение слоя металла привело к получению расширенного электрода с профилем, составляющим угол в 18° к поверхности.

У изготовленных по разработанному способу полупроводниковых диодов с барьером Шоттки на основе синтетического алмаза исследовали электрические характеристики. Проведенные измерения показали наличие явно выраженного эффекта выпрямления с коэффициентом выпрямления (отношения прямого тока к обратному) больше чем 106. Максимально достижимый уровень плотности прямого тока превысил 20 А/см2, что минимум на порядок выше, чем наблюдается для известных аналогов.

Падение напряжения в прямом направлении составило менее 10 В при плотности прямого тока 10 А/см2. Максимальное пробойное напряжение составило 1500 В, а ток утечки - менее 1 мкА.

Таким образом, предложенный способ позволяет изготавливать высокоэффективные диоды с барьером Шоттки на основе синтетического алмаза с высоким значением напряжения пробоя, малой величиной токов утечек и низким падением напряжения в прямом направлении.

1. Способ изготовления диода Шоттки, включающий подготовку полированием подложки из синтетического монокристалла алмаза с высокой степенью легирования бором, химическое осаждение из газовой фазы на одну из сторон полированной подложки алмазной пленки с низкой степенью легирования бором, последующее формирование к обратной стороне полированной подложки анода в виде омического контакта, нанесение на алмазную пленку защитного диэлектрического покрытия и формирование с помощью литографии окна в нем, нанесение катода в виде расширенного электрода с контактом с барьером Шоттки к алмазной пленке через окно в защитном покрытии, отличающийся тем, что подложку из синтетического монокристалла алмаза с высокой степенью легирования бором перед осаждением на одну из ее сторон алмазной пленки с низкой степенью легирования бором дополнительно подвергают ионно-плазменному травлению для удаления поверхностного слоя толщиной минимум 10 мкм, после осаждения алмазной пленки полученную эпитаксиальную слоистую алмазную структуру отжигают, а защитный диэлектрический слой формируют из нескольких нанесенных последовательно слоев диэлектриков, обладающих различной скоростью травления в процессе формирования окна с помощью литографии, для формирования расширенного электрода с углом наклона стенки электрода к плоскости алмазной пленки менее 20°.

2. Способ по п.1, отличающийся тем, что ионно-плазменное травление осуществляют с использованием высокочастотного емкостного разряда в смеси инертного газа и газа окислителя с объемным содержанием инертного газа от 30% до 70% при давлении от 1 до 20 Па.

3. Способ по п.2, отличающийся тем, что в качестве инертного газа используют аргон, а в качестве газа окислителя - любой из газов: кислород (O2), тетрафторметан (CF4), шестифтористая сера (SF6), хлор (Cl2), хлороводород (HCl).

4. Способ по п.1, отличающийся тем, что отжиг слоистой алмазной структуры производят в газостате в атмосфере инертного газа при температуре от 700°C до 2000°C и давлении от 0,1 до 1 ГПа.

5. Способ по п.1, отличающийся тем, что отжиг слоистой алмазной структуры производят в аппарате высокого давления при температуре от 1500°C до 2500°C и давлении от 4 до 6 ГПа.

6. Способ по п.1, отличающийся тем, что в качестве защитного диэлектрического покрытия используют последовательное нанесение трех слоев диоксида кремния (SiO2) с различным уровнем легирования фосфором.

7. Способ по п.1, отличающийся тем, что в качестве защитного диэлектрического покрытия используют нанесение не менее трех диэлектрических слоев материалов, выбранных из ряда: диоксид кремния (SiO2), нитрид кремния (Si3N4), оксид алюминия (Al2O3), диоксид титана (TiO2), оксид гафния (HfO2).