Система управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя и способ тестирования системы

Иллюстрации

Показать всеИзобретение относится к системе управления, но меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, содержащая группу приводных и/или контрольных компонентов, которая содержит, по меньшей мере, один привод капота, приводимый в действие, по меньшей мере, одним электродвигателем, и средства управления электродвигателем. Средства управления содержат средства тестирования, содержащие интерфейс, предназначенный для приема запросов на тестирование от пользователя. Средства тестирования выполнены таким образом, чтобы при приеме запроса на тестирование они инициировали цикл тестирования одного или нескольких компонентов системы, включающий в себя приведение в действие компонента или компонентов отдельно от остальных компонентов системы. Изобретение позволяет упростить проверки системы и свести к минимуму общий износ системы, обусловленный такими проверками. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к системе управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя и к способу тестирования такой системы.

Назначение реверсора тяги состоит в повышении эффективности торможения самолета при его посадке путем перенаправления вперед, по меньшей мере, части тяги, развиваемой турбореактивным двигателем. На этом этапе реверсор перекрывает реактивное сопло, направляя этот поток к передней стороне гондолы, в результате чего создается обратная тяга, которая складывается с торможением колес самолета.

В зависимости от типа реверсора могут использоваться разные средства для достижения подобной переориентации холодного потока. Тем не менее, во всех случаях конструктивно реверсор включает в себя подвижные капоты, имеющие возможность перемещаться из выдвинутого положения, в котором они открывают в гондоле канал для отклоненного потока, в убранное положение, в котором они перекрывают указанный канал. Эти подвижные капоты могут выполнять функцию отклонения или всего лишь активации иных отклоняющих средств.

Так, например, в решетчатых реверсорах подвижные капоты скользят по направляющим рельсам таким образом, что при отходе назад на этапе раскрытия они высвобождают решетки отклоняющих лопаток, находящиеся в толще гондолы. Имеется система тяг, соединяющая этот подвижный капот с блокировочными створками, которые выдвигаются внутрь выпускной трубы, блокируя при этом выход в режиме прямой тяги. В реверсорах же створчатого типа каждый подвижный капот поворачивается таким образом, что он блокирует поток, отклоняя его, и является, таким образом, активным органом в процессе указанной переориентации.

Привод таких подвижных капотов осуществляется, как правило, с помощью гидравлических или пневматических силовых цилиндров, для которых требуется отдельная сеть подачи текучей среды под давлением. Такую текучую среду традиционно получают либо путем отвода воздуха из турбореактивного двигателя при работе с пневматическими системами, либо отбором из самолетной гидравлической системы. Для подобных систем требуется проведение довольно значительных работ по техобслуживанию, поскольку малейшая утечка из гидравлической или пневматической сети может быть обнаружена с трудом и чревата негативными последствиями, как для реверсора, так и в других частях гондолы. Кроме того, учитывая наличие недостаточного свободного пространства в передней раме реверсора, монтаж и меры по защите подобной системы оказываются довольно сложными операциями и способствуют излишнему загромождению.

Для устранения разнообразных недостатков, связанных с пневматическими или гидравлическими системами, конструкторы реверсоров тяги предприняли попытки их замены, оборудуя свои реверсоры в максимально возможной степени более легкими и надежными электромеханическими приводами. Такой реверсор описан в документе ЕР 0843089.

Однако электромеханические приводы тоже страдают рядом недостатков, которые необходимо устранить, чтобы можно было в полной мере извлечь пользу из их преимуществ в отношении уменьшения веса и габаритов.

Так, в частности, при работе с электромеханическими приводами требуется использование комплексной электромеханической системы управления, включающей в себя приводы, силовые и контрольные компоненты, а также различные датчики, причем все эти компоненты могут выходить из строя.

В процессе замены одного из компонентов или части компонента, либо в случае, когда есть подозрение на неисправность какого-либо компонента, принято выполнять проверки функционирования привода.

При этом приходится один или несколько раз выдвигать реверсор тяги, чтобы можно было проверить работу компонента и выяснить, влияет ли она на общее функционирование системы управления приводом этого реверсора.

Подобные проверки ведут к общему износу системы управления приводом и связаны с необходимостью проводить целый ряд циклов выдвигания реверсора тяги, что требует принятия особых предохранительных мер.

Цель изобретения состоит в упрощении проверок системы и в сведении к минимуму общего износа системы, обусловленного такими проверками.

Для достижения указанной цели предложена система управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, содержащая группу приводных и/или контрольных компонентов, которая включает в себя, как минимум, по меньшей мере, один привод капота, приводимый в действие, по меньшей мере, одним электродвигателем, и средства управления приводом и электродвигателем, отличающаяся тем, что средства управления включают в себя средства тестирования, содержащие интерфейс, предназначенный для приема запросов на тестирование от пользователя, причем средства тестирования выполнены таким образом, что при приеме запроса на тестирование они инициируют цикл тестирования одного или нескольких компонентов системы, включающий в себя приведение в действие компонента или компонентов отдельно от остальных компонентов системы.

Благодаря мерам, предложенным в соответствии с изобретением, отпадает необходимость в выполнении полных циклов выдвигания для проверки каждого компонента по отдельности. При этом удается уменьшить общий износ устройства, обусловленный такими проверками, поскольку в действие приводится только тот или те компоненты, которые подлежат тестированию. Кроме того, в такой системе возможно взаимодействие с пользователем в выполнении тестов.

В результате принятия указанных мер становится также возможной разработка процедур профилактического техобслуживания с выполнением тестов отдельных компонентов через определенные интервалы по часам полета, при необходимости в условиях, отличных от тех, которые имеют место при их обычном использовании, чтобы выявить вероятность предстоящего отказа компонента.

Целесообразно, чтобы интерфейс средств тестирования был соединен через посредство средств связи с системой управления летательным аппаратом.

Благодаря этим мерам удается использовать пользовательский интерфейс системы управления летательным аппаратом для управления проведением тестов.

В соответствии с одним из вариантов осуществления средства тестирования выполнены таким образом, чтобы они выполняли повторяющиеся циклы тестирования компонента системы.

Благодаря этим мерам удается, в частности, выявлять неисправности, которые не возобновляются систематически при каждом использовании компонента. Вследствие увеличения частотности использования какого-либо компонента в ходе проведения ряда циклов тестирования возрастает вероятность обнаружения неисправности.

Целесообразно, чтобы средства тестирования были выполнены таким образом, чтобы управляющие действия, производимые с каким-либо компонентом в ходе цикла тестирования, возвращали этот компонент по окончании цикла тестирования в его исходное состояние.

Благодаря этим мерам облегчается выполнение повторных циклов тестирования.

В соответствии с одним из вариантов осуществления средства тестирования выполнены таким образом, чтобы в ходе цикла тестирования они выполняли управляющее действие с компонентом с использованием значения мощности, меньшего, чем значение, используемое при обычной работе.

Благодаря этим мерам удается свести к минимуму износ тестируемого компонента, хотя в функциональном отношении выполняются те же операции, что и при обычной работе.

Целесообразно, чтобы средства тестирования были выполнены таким образом, чтобы управляющее действие с компонентом выполнялось с использованием одной и той же части средств управления как в ходе цикла тестирования, так и в процессе обычной работы.

Благодаря этим мерам удается выполнять цикл тестирования в условиях, характерных для обычной работы компонента.

В соответствии с одним из вариантов осуществления система содержит замок капота, при этом цикл тестирования соответствует последовательным открыванию и закрыванию замка.

В соответствии с одним из вариантов осуществления система содержит тормоз двигателя, при этом цикл тестирования включает в себя одно включение и одно выключение тормоза двигателя.

Целесообразно, чтобы средства тестирования включали в себя набор программных команд, выполняемых средствами управления.

Благодаря этим мерам удается использовать один и тот же микроконтроллер и для тестирования, и для обычной работы, что дает возможность проверки функционирования данного элемента.

В соответствии с одним из вариантов осуществления система содержит, по меньшей мере, один датчик величины, характеризующей работу компонента, при этом результат цикла тестирования получают путем анализа сигнала, поступающего от датчика.

Благодаря этим мерам удается на уровне средств тестирования выполнить диагностику возможной неисправности без необходимости использовать при этом дополнительные датчики на уровне тестируемого компонента.

Предметом изобретения является также способ тестирования системы управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, включающий в себя этапы, предусматривающие прием запроса от пользователя на тестирование компонента и выполнение команды на привод одного или нескольких компонентов системы управления реверсором тяги отдельно от остальных компонентов системы.

Целесообразно, чтобы этап выполнения команды на привод производился с повторениями.

В соответствии с одним из вариантов осуществления команда на привод тестируемого компонента выполняется с использованием значения мощности, меньшего, чем значение, используемое при обычной работе.

Изобретение станет более понятным в ходе изучения нижеследующего описания, приводимого со ссылками на приложенные схематические чертежи, которые иллюстрируют один из вариантов выполнения системы в качестве примера, не имеющего ограничительного характера.

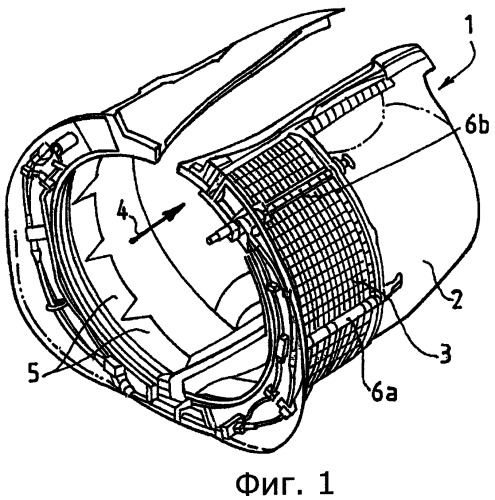

Фиг.1 представляет собой частичный схематический вид в аксонометрии гондолы с помещенным в нее решетчатым реверсором тяги;

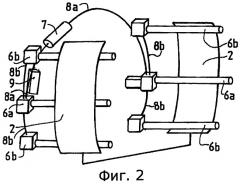

фиг.2 - схематическое изображение подвижных капотов и их приводной системы;

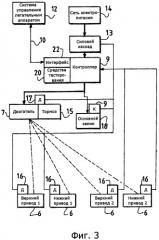

фиг.3 - схематическое изображение системы управления приводами подвижных капотов;

фиг.4 - блок-схема, иллюстрирующая этапы предлагаемого способа.

Прежде чем перейти к детальному описанию одного из вариантов осуществления изобретения, важно уточнить, что рассматриваемые здесь способ и система не ограничиваются каким-то одним частным типом реверсора тяги. Хотя изобретение описан здесь применительно к решетчатому реверсору, его вполне можно использовать и для других конструкций реверсоров, в частности створчатых.

На фиг.1 приведен частичный схематический вид гондолы с помещенным в нее решетчатым реверсором тяги 1. Турбореактивный двигатель здесь не показан. Указанный реверсор тяги 1 имеет конструкцию, включающую в себя два полукруглых подвижных капота 2, которые могут совершать скользящее перемещение, приоткрывая решетки 3 отклоняющих лопаток, находящиеся между подвижными капотами 2 и секцией для пропускания отклоняемого воздушного потока 4. Внутри конструкции помещены блокировочные створки 5, выполненные с возможностью поворота и перехода из положения, в котором они не препятствуют циркуляции воздушного потока 4, в положение, в котором они блокируют эту циркуляцию. Для того чтобы добиться координации раскрытия подвижных капотов 2 с перекрывающим положением блокировочных створок 5, последние механически соединены с подвижным капотом 2 с помощью шарниров и с неподвижной конструкцией с помощью системы тяг (не показаны).

Перемещение подвижных капотов 2 вдоль наружной поверхности конструкции обеспечивается с помощью группы силовых цилиндров 6а, 6b, смонтированных на передней раме, внутри которой помещены электродвигатель 7 и гибкие передаточные валы 8а, 8b, присоединенные, соответственно, к силовым цилиндрам 6а, 6b с целью их приведения в действие.

Система привода подвижных капотов 2 показана отдельно на фиг.2. Каждый подвижный капот 2 может совершать поступательное перемещение под действием трех силовых цилиндров силовых цилиндров 6а, 6b, в состав которых входят один центральный силовой цилиндр 6а и два дополнительных силовых цилиндра 6b, которые приводятся в действие одним электродвигателем 7, подключенным к средствам управления 9, включающим в себя микроконтроллер. Выходная мощность электродвигателя 7 подается, прежде всего, на центральные силовые цилиндры 6а через посредство двух гибких передаточных валов 8а, а затем на дополнительные силовые цилиндры 6b через посредство гибких передаточных валов 8b.

В соответствии с одним из не представленных здесь вариантов для каждого капота используются только два силовых цилиндра, верхний и нижний, которые приводятся в действие одним электродвигателем, подключенным к управляющему интерфейсу. Выходная мощность электродвигателя подается на два силовых цилиндра, верхний и нижний, через посредство двух гибких передаточных валов 8а.

На фиг.3 схематически изображена система управления приводом двух капотов с использованием для каждого капота двух приводов - верхнего и нижнего.

Как видно на фиг.3, предлагаемая система управления приводами реверсора тяги содержит средства управления, образованные микроконтроллером 9.

Этот микроконтроллер соединен с помощью средств связи 10 с системой 12 управления летательным аппаратом.

Кроме того, в состав системы управления входит силовой каскад 13, соединенный с бортовой сетью 14 электропитания летательного аппарата.

Микроконтроллер 9 обеспечивает управление работой электродвигателя 7 и силовых цилиндров, или приводов, 6, как описано выше. Двигатель содержит также тормоз 15, работой которого управляет тот же микроконтроллер 9.

Некоторые из приводов 6 снабжены позиционными датчиками 16, с помощью которых можно определить перемещение привода 6 из раскрытого положения в закрытое. Подобным же образом двигатель и/или тормоз снабжены позиционными датчиками 17, обеспечивающими возможность определения направления перемещения приводов 6 и, следовательно, капотов 2.

Микроконтроллер 9 управляет также открыванием и закрыванием замка 18 капота, который называют «основным замком». Этот замок связан с датчиком 19 расстояния, который указывает положение подвижной части этого замка.

В состав микроконтроллера 9 входят средства 20 для тестирования, по меньшей мере, части компонентов системы и интерфейс 22 для сопряжения средств тестирования со средствами связи 10, причем средства тестирования 20 выполнены таким образом, чтобы они могли инициировать цикл тестирования какого-либо компонента по запросу системы управления летательным аппаратом, работой которой управляет пользователь.

Средства тестирования 20 выполнены таким образом, чтобы они могли повторно выполнять управляющее действие / цикл тестирования какого-либо компонента системы в соответствии с параметрами цикла тестирования, приводя компонент в конце этого цикла в его исходное состояние, чтобы обеспечить выполнение этого цикла в замкнутом контуре без повреждения при этом остальных компонентов системы.

В процессе проведения цикла тестирования управляющее действие с компонентом осуществляется с использованием значения мощности, меньшим, чем значение, используемое при обычной работе, причем указанное управляющее действие производится с помощью одной и той же части средств управления 9.

Первый пример выполнения тестирования можно рассмотреть применительно к основному замку 18. Каждый цикл тестирования соответствует последовательным открыванию и закрыванию замка 18. Этот замок включает в себя катушку для создания магнитного поля с целью приведения в действие его подвижной части. Инициируя последовательные циклы возбуждения катушки, можно проверять открывание и закрывание замка 18. Эта проверка открывания и закрывания осуществляется путем анализа сигнала, поступающего отдатчика 19 расстояния.

Таким образом, результат цикла тестирования получают путем анализа сигнала, поступающего от датчика 19 параметра, характеризующего работу компонента.

Второй пример тестирования относится к тормозу 15 двигателя 7. В данном случае каждый цикл тестирования включает в себя включение и выключение указанного тормоза.

На фиг.4 приведена диаграмма, на которой сведены воедино все этапы способа управления, по меньшей мере, одним приводом капотов реверсора тяги согласно изобретению.

Первый этап Е1 состоит в приеме запроса на проведение тестирования, поступающего от систему управления летательным аппаратом.

На втором этапе Е2 средства тестирования 20 инициируют управляющее действие с каким-либо компонентом системы управления реверсором тяги или с какой-либо отдельной частью системы, в состав которой входит группа компонентов. В соответствии с предпочтительным вариантом управляющее действие с тестируемым компонентом осуществляется с использованием значения мощности, меньшего, чем значение, используемое при обычной работе.

На третьем этапе ЕЗ производится проверка результатов тестирования с использованием, например, датчика 19, как этот описано выше.

На четвертом этапе Е4 выполняется анализ результатов тестирования с использованием средств тестирования 20 с целью выявления возможной неисправности.

Следует иметь в виду, что этапы Е2-Е4 могут выполняться с повторениями, чтобы можно было выявить неисправности, которые не возобновляются систематически.

На пятом этапе Е5 результаты тестирования передаются в систему 12 управления летательным аппаратом через посредство интерфейса 22 и средств связи 20.

Необходимо отметить, что описанный выше способ управления может быть запрограммирован на компьютере с использованием специальных программ. Поэтому в состав средств тестирования 20 включен набор программных команд, выполняемых средствами управления.

Разумеется, изобретение не ограничивается единственным вариантом осуществления системы, описанным выше в качестве примера, а, напротив, охватывает его всевозможные модификации.

1. Система управления, по меньшей мере, одним приводом (6) капотов (2) реверсора тяги для турбореактивного двигателя летательного аппарата, содержащая группу приводных и/или контрольных компонентов, которая включает в себя, как минимум,- по меньшей мере, один привод (6) капота (2), приводимый в действие, по меньшей мере, одним электродвигателем (7), и- средства (9) управления приводом и электродвигателем (7), отличающаяся тем, что- средства управления (9) содержат средства тестирования (20), содержащие интерфейс (22), сопряженный с одной стороны со средствами тестирования (20) и с другой стороны через посредство средств связи (10) с системой (12) управления летательным аппаратом, указанный интерфейс (22) предназначен для приема запросов на тестирование от пользователя, причемсредства тестирования (20) выполнены таким образом, чтобы при приеме запроса на тестирование они инициировали цикл тестирования одного или нескольких компонентов (7, 6, 15, 18) системы, включающий в себя приведение в действие компонента или компонентов (7, 6, 15, 18) отдельно от остальных компонентов системы для управления, по меньшей мере, одним приводом (6) и для проверки результатов тестирования, которые посредством интерфейса (22) передают пользователю.

2. Система по п.1, в которой средства тестирования (20) выполнены таким образом, чтобы они выполняли повторяющиеся циклы тестирования компонента (7, 6, 15, 18) системы.

3. Система по п.1 или 2, в которой средства тестирования (20) выполнены таким образом, чтобы управляющие действия, выполняемые с каким-либо компонентом (7, 6, 15) в ходе цикла тестирования, возвращали этот компонент по окончании цикла тестирования в его исходное состояние.

4. Система по п.1 или 2, в которой средства тестирования (20) выполнены таким образом, чтобы в ходе цикла тестирования они выполняли управляющее действие с компонентом (7, 6, 15, 18) с использованием значения мощности, меньшего, чем значение, используемое при обычной работе.

5. Система по п.1 или 2, в которой средства тестирования (20) выполнены таким образом, чтобы управляющее действие с компонентом (7, 6, 15) выполнялось с использованием одной и той же части средств управления (9) как в ходе цикла тестирования, так и в процессе обычной работы.

6. Система по п.1 или 2, содержащая замок (18) капота, в которой цикл тестирования соответствует последовательным открыванию и закрыванию замка (18).

7. Система по п.1 или 2, содержащая тормоз (15) двигателя, в которой цикл тестирования включает в себя одно включение и одно выключение тормоза (15) двигателя.

8. Система по п.1 или 2, в которой средства тестирования (20) включают в себя набор программных команд, выполняемых средствами управления (9).

9. Система по п.1 или 2, содержащая, по меньшей мере, один датчик (16, 17, 18, 19) величины, характеризующей работу компонента, в которой результат цикла тестирования получают путем анализа сигнала, поступающего от датчика.

10. Способ тестирования системы управления, по меньшей мере, одним приводом капотов реверсора тяги для турбореактивного двигателя, включающий в себя следующие этапы:- используют систему управления, раскрытую в любом из пп.1-10,- принимают (E1) запрос от пользователя на тестирование компонента,- выполняют (E2) команду на привод одного или нескольких компонентов системы управления реверсором тяги отдельно oт остальных компонентов системы.

11. Способ по п.10, в соответствии с которым этап (E2) выполнения команды на привод выполняют с повторениями.

12. Способ по любому из пп.10 или 11, в соответствии с которым команду на привод тестируемого компонента выполняют с использованием значения мощности, меньшего, чем значение, используемое при обычной работе.