Материал, обладающий многослойной структурой и предназначенный для контакта с жидким кремнием

Иллюстрации

Показать всеНастоящее изобретение относится к новым материалам, обладающим многослойной структурой, предназначенным для контакта с жидким кремнием при процессах его плавления и отвердевания, в частности, выращивания кристаллов кремния для применения в фотогальванике. Элемент материала включает первый (поддерживающий) слой с открытой пористостью 25-40%, состоящий из графитовых гранул размером 1-10 мкм; поверхностный слой, образованный карбидом кремния, и промежуточный слой, который сформирован матриксом из карбида кремния, содержащим по меньшей мере одно углеродное включение. Объемное содержание карбида кремния в этом слое составляет 45-70%, что соответствует объемному содержанию начальной пористости графита, формирующего поддерживающий слой, умноженному по меньшей мере на 1,2. Способ включает подготовку элемента материала, содержащего наружный слой из графитовых гранул размером 1-10 мкм, с толщиной по меньшей мере 1000 мкм и пористостью 25-40 об.%; приведение элемента в контакт с жидким кремнием, выдерживание в течение от 10 минут до 1 часа при температуре 1410-1500°C, доведение элемента до температуры 1500-1700°C и выдерживание в течение от 1 до 8 часов с целью образования поверхностного и промежуточного слоев. Технический результат изобретения - повышение срока службы материалов в контакте с расплавом кремния, исключение адгезии кремния к материалу. 2 н. и 7 з.п. ф-лы, 1 пр., 5 ил.

Реферат

Цель настоящего изобретения - обеспечить новые материалы, которые могут быть применены при процессах плавления и отвердевания кремния, и, в частности, ориентированы на применения в фотогальванике. Кроме того, к настоящему изобретению относится и способ приготовления этих материалов.

Фотоэлементы, главным образом, производят из моно- или поликристаллического кремния, полученного в результате отвердевания жидкого кремния в тиглях. Они представляют собой пластины, вырезанные из выращенного в тигле кристалла, и служат основой для производства указанных элементов.

Выращенный кристалл обычно растят в кремниевых тиглях, покрытых слоем нитрида кремния с целью предупреждения прилипания выращенного кристалла к тиглю в результате отвердевания. К сожалению, данный тип кремниевого тигля не может быть применен многократно.

Эту проблему, в частности, преодолевают посредством применения графитного тигля.

Подобные тигли, в особенности, применяют при плавке кремния в способах очистки металлургического кремния. При контакте жидкого кремния с графитом в результате реакции на границе раздела формируется слой карбида кремния. Реакция продолжается до изоляции граничным слоем углеродсодержащего материала и жидкого кремния. Тем временем, кремний проникает в углеродсодержащий матрикс на глубину, зависящую в основном от пористости данного матрикса. Например, на материалах графита экструдированного типа часто получают указанные глубины приблизительно равные сантиметру, в то время как для мелкочешуйчатого графита они составляют приблизительно несколько миллиметров. С другой стороны, для стекловидного углерода не наблюдается значительной инфильтрации, только в граничный слой, образующийся на границе раздела в результате реакции.

Также возможно проводить силицирование в газовой фазе. Например, Toyotanso Company продают графит, покрытый SiC посредством способа CVD (Chemical Vapour Deposition, химическое осаждение из паровой фазы) под торговой маркой Perma Kote® (3). Толщина SiC может быть относительно большой, приблизительно равной 100 мкм, но слой никогда не является абсолютно плотным, и могут возникать проблемы изоляции. Таким образом, инфильтрация кремния в поры и контакт с непрореагировавшим графитом может разрушить карбидный слой вследствие изменения объема, связанного с реакциями силицирования.

Фактически, какой бы ни выбрали способ для образования слоя SiC на поверхности графитного тигля, защита, обеспеченная граничным слоем SiC, не долговременна. Два механизма способствуют истощению слоя. Для частей в контакте с расплавленным кремнием, система обладает тенденцией к смещению равновесного состояния в сторону, где жидкость насыщена углеродом, посредством растворения слоя SiC. Для частей в контакте с окислительной средой, окисление SiC также будет давать эффект уменьшения толщины слоя.

Следовательно, хотя эти тигли определенно являются многоразовыми по сравнению с кремниевыми тиглями, они все еще имеют ограниченный срок службы.

Цель настоящего изобретения - обеспечить новую композиционную структуру карбида кремния и графита, позволяя значительно повысить срок службы материалов, предназначенных для выдерживания очень высоких температур, аналогично тиглям, предназначенным для вмещения расплавленного кремния.

Таким образом, целью настоящего изобретения также является обеспечение нового типа тигля, который может быть применен многократно.

Целью настоящего изобретения, в частности, является обеспечение нового типа тигля, который в том числе является эффективным в отношении неадгезии кремния.

Кроме того, целью настоящего изобретения является обеспечение препаративного способа полезного для приготовления таких компонентов.

Точнее, настоящее изобретение относится, согласно одной из его особенностей, к элементу материала, в значительной мере предназначенному для приведения в контакт с жидким кремнием, обладающего многослойной структурой, образованной по меньшей мере одним слоем, называемым «поддерживающий слой» на основе углерода, слоем, называемым «поверхностный слой», образованным карбидом кремния, и слоем, называемым «промежуточный слой», помещенным между упомянутыми поддерживающим и поверхностным слоями; отличающийся тем, что упомянутый промежуточный слой образован матриксом из карбида кремния, содержащим по меньшей мере одно углеродное включение.

Предпочтительно, что поверхностный и промежуточные слои обладают менее чем 5 об.%, в частности менее чем 1 об.% твердого кремния и в частности являются абсолютно свободными от твердого кремния.

Что касается промежуточного слоя, то он отличается гомогенностью состава на протяжении всей своей толщины.

Конкретнее, матрикс из карбида кремния, образующий промежуточный слой, содержит по меньшей мере 30 об.%, в частности по меньшей мере 40 об.% углеродного включения или включений, предпочтительно равномерно распределенных по всей толщине промежуточного слоя.

Как указано ниже, объемное содержание SiC в промежуточном слое по меньшей мере в 1,8 раз больше, чем объемное содержание графитовой пористости слоя, называемого поддерживающий слой на основе углерода, представляющее состав исходной поверхности материала до обработки по изобретению.

Согласно предпочтительному воплощению, элемент материала по изобретению обладает поверхностным слоем карбида кремния, имеющим толщину по меньшей мере 5 мкм, в особенности варьирующую от 15 мкм до 20 мкм.

Предпочтительно, элемент материала по изобретению обладает промежуточным слоем, имеющим толщину по меньшей мере 300 мкм, в частности свыше 400 мкм и в особенности варьирующую от 500 мкм до 2000 мкм.

Согласно предпочтительному воплощению, элемент материала является тиглем или формой, предназначенной в частности для приведения в контакт с материалом, разогретым до очень высокой температуры, таким, как например, жидкий кремний.

Он также может состоять из части формы или тигля, который посредством сборки с одной или более другими частями, позволяет точно сформировать упомянутый тигль или форму.

Тигли по изобретению оказываются более адаптированными в некоторых отношениях, чем их графитовые гомологи.

Во-первых, они все являются многоразовыми.

Более того, их композиционная структура придает им значительно улучшенную устойчивость к жидкому кремнию и окислению в ходе процессов плавления, поскольку толщина промежуточного слоя намного выше, чем обычно.

Кроме того, также обнаружили улучшенную химическую защиту кремния от примесей, содержащихся в графите.

Наконец, для процессов отвердевания, антиадгезионная устойчивость слоя Si3N4 лучше на субстрате SiC, чем на графитовом субстрате, т.к. при высокой температуре происходит отжиг нитридного антиадгезионного отложения.

Таким образом, предпочтительно, что элементы материала по изобретению являются совместимыми с применением при температуре, которая может достигать 1600°C.

Согласно другим его особенностям, целью настоящего изобретения является обеспечение способа приготовления элемента материала, обладающего многослойной структурой, состоящей из по меньшей мере одного слоя, называемого «поддерживающий слой», основанном на углероде, слоя, называемого «поверхностный слой», состоящего из карбида кремния, и слоя, называемого «промежуточный слой», помещенного между двумя предшествующими слоями и образованного из по меньшей мере одного матрикса из карбида кремния, содержащего по меньшей мере одно углеродное включение, обеспечение упомянутого способа, по меньшей мере содержащего стадии, состоящие из:

(1) подготовки элемента материала, содержащего по меньшей мере один внешний углеродсодержащий слой с пористостью варьирующей от 25 до 40 об.%, предпочтительно от 30 до 35 об.%, предпочтительно распространяющийся на толщину по меньшей мере 1000 мкм,

(2) приведения упомянутого элемента в контакт с жидким кремнием,

(3) выдерживания полученной структуры при температуре, благоприятной для инфильтрации упомянутого жидкого кремния в поры углеродсодержащего слоя и образования составной зоны, сформированной из графитного матрикса, содержащего включения SiC, и

(4) доведения элемента, полученного в конце предшествующей стадии, до температуры между 1500 и 1700°C, предпочтительно от 1500 до 1600°C, с целью образования упомянутых ожидаемых поверхностного и промежуточного слоев, в частности такого, как определенный ранее, и использование существенной части остаточного кремния с предшествующей стадии.

Согласно предпочтительному воплощению изобретения, температура стадии (3) может быть предпочтительно доведена до средней температуры плавления кремния, а именно от приблизительно 1410°C до приблизительно 1500°C, предпочтительно от приблизительно 1410°C до приблизительно 1450°C.

Другие особенности и преимущества изобретения станут более ясными при прочтении последующего описания, приведенного в качестве неограничивающей иллюстрации со ссылкой на прилагаемые фигуры, в которых:

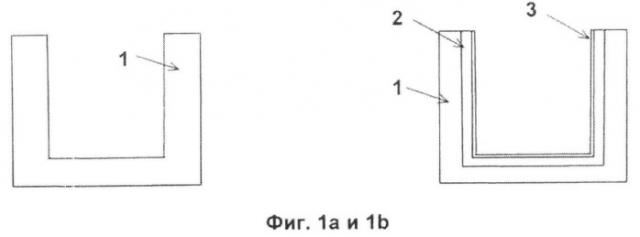

- фигуры 1a и 1b являются схематическими изображениями тигля в сечении до и после обработки посредством способа по изобретению, где 1 - графит, 2 - составная зона и 3 - слой SiC.

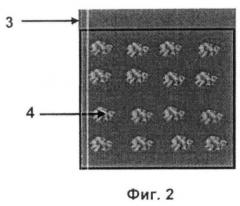

- фигура 2 представляет собой схематическое изображение детали внутренней части тигля в сечении по изобретению, и на которой представлен поверхностный слой SiC (3), а также структура составной зоны (2), образующей промежуточный слой, где 4 - Cgr.

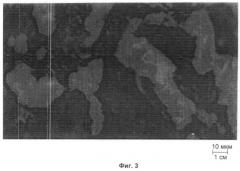

- фигура 3 представляет собой фотографию (оптический микроскоп, увеличение 103) промежуточной составной структуры, полученной в течение стадии (3) способа по изобретению, после 2 минут инфильтрации жидкого кремния на графите Carbone Lorraine 2020 при 1460°C. Графитовый матрикс темно-серый, карбид кремния - светло-серый, и непрореагировавший кремний в порах выглядит белым.

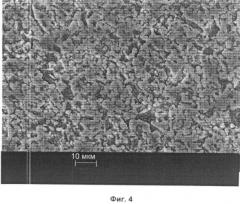

- фигура 4 представляет собой фотографию со сканирующего электронного микроскопа материала, полученного из материала РОСО AX2-5Q после стадии (4) способа по изобретению (детектор: SE1, увеличение: 1.00K ×, напряжение 20,00 кВ. Графитные включения выглядят темно-серыми, и матрикс SiC - светло-серым. Сколько-нибудь непрореагировавшего кремния в порах не видно.

Для ясности, следует отметить, что различные слои материала со структурами, видимыми на фигурах, приведены не в масштабе и размеры некоторых частей сильно преувеличены.

Подробное описание элемента материала по изобретению

Как отмечено ранее, элемент материала по изобретению обладает по меньшей мере одним углеродсодержащим поддерживающим слоем, слоем, называемым поверхностным слоем, сформированным в основном из карбида кремния, и слоем, называемым промежуточным слоем, помещенным между двумя предшествующими слоями и образованным из составной зоны, обладающей SiC структурой, содержащей по меньшей мере одно и предпочтительно несколько графитовых включений.

Объемное содержание структуры SiC может варьировать от 45 до 70%. Обычно, объемное содержание SiC в составной зоне равно объемному содержанию пористости графита, образующего исходную материальную часть, а именно до обработки по изобретению, умноженному по меньшей мере на 1,2, предпочтительно по меньшей мере на 1,5 и наиболее предпочтительно на 1,8.

Толщина «поверхностного» слоя и «промежуточного» слоя в сумме предпочтительно больше, чем 300 мкм и предпочтительно составляет от 500 до 2000 мкм.

Что касается поддерживающего слоя, то он предпочтительно является углеродсодержащим. В понимании настоящего изобретения, основной слой углеродсодержащего материала выступает в качестве материала, образованного в основном из атомов углерода.

Более точно, углеродсодержащий материал в понимании настоящего изобретения представляет собой материал, содержание атомов углерода в котором более 95 масс.%, в частности более 99 масс.%, основываясь на общей массе.

В частности, он состоит из графита.

Данный углеродсодержащий материал обладает открытой пористостью.

Более точно, данная открытая пористость варьирует от 25 до 40 об.%, предпочтительно от 30 до 35 об.%. Данная пористость может быть охарактеризована посредством способа ртутной порозиметрии.

Предпочтительно, его структура также состоит из графитовых гранул микрометрического размера, варьирующего от 1 до 10 мкм, предпочтительно от 1 до 5 мкм и предпочтительно на расстоянии нескольких микрометров, в частности от 1 до 10 мкм и предпочтительно на расстоянии от 1 до 5 мкм.

Подробное описание способа по изобретению

Предпочтительно элемент материала, подлежащий обработке по изобретению, обладает углеродсодержащим слоем на поверхности, имеющим размер гранул совместимый с силицированием на миллиметровую глубину и с достаточной степенью реакции, так что конечная структура составлена из графитовых включений, диспергированных в матриксе из карбида кремния.

Его углеродсодержащая структура обладает открытой пористостью согласно определенной ранее.

Возможно применение графитов с открытой пористостью, составляющей менее 25 об.%, которые подвергают окислению с целью увеличить данную пористость на миллиметровую глубину. В данном случае, необходимо начать с графитовой структуры с достаточно мелкими гранулами с целью обеспечить хорошую механическую прочность после обработки. Графит, являющийся очень плотным, также может быть покрыт при помощи графитового слоя с желаемой пористостью с целью осуществить процесс инфильтрации и получить желаемую структуру графитовых включений в матриксе из карбида кремния.

С другой стороны, графиты с крупными зернами оказываются неудовлетворительными в контексте настоящего изобретения, вследствие наличия непрореагировавшего кремния в порах в конце обработки силицированием.

Элемент материала, примененного на стадии (2) способа по изобретению, приводят в контакт с жидким кремнием, например, посредством погружения в раствор с расплавленным кремнием.

Ее толщина значительно выше 1 мм.

Как установлено ранее, вследствие способа по изобретению, объемный анализ, учитывающий изменение, ассоциированное с реакцией Si+С→SiC, показывает, что объемное содержание SiC в смеси равно объемному содержанию начальной пористости графита, умноженному на 1,8.

Таким образом, способ по изобретению содержит по меньшей мере стадии, включающие в себя взятие элемента материала, обладающего по меньшей мере одним углеродсодержащим слоем на поверхности, приведение упомянутого элемента в контакт с жидким кремнием и доведение его до первого температурного уровня благоприятного для инфильтрации расплавленного кремния в графит до тех пор пока поры не будут заполнены.

Данная температура является по меньшей мере равной температуре плавления кремния.

Более точно, данный уровень может быть достигнут при температурах, колеблющихся в интервале температуры плавления кремния, а именно от приблизительно 1410°C, до приблизительно 1500°C, предпочтительно от приблизительно 1410°C до приблизительно 1450°.

Согласно выбранной температуре, продолжительность этого первого температурного уровня может варьировать от 10 минут до 1 часа, предпочтительно от 20 до 40 минут.

Вследствие этой третьей стадии, элемент материала, внешняя поверхность которого образована графитовым матриксом, содержащим включения SiC и кремния на определенной глубине свыше 300 мкм, доводят до второго температурного уровня.

Температура этого второго уровня делает возможным гомогенизировать микроструктуру наружного слоя и в частности завершить расходование инфильтрированного кремния. Данный уровень может быть достигнут при температурах, колеблющихся между 1500°C и 1700°C, предпочтительно между 1500°C и 1600°C.

Согласно выбранной температуре, продолжительность этого второго уровня может варьировать от одного часа до восьми часов, предпочтительно от трех до шести часов. Во всех случаях данная продолжительность достаточна, чтобы позволить продолжаться конверсии графита в структуру карбида кремния, содержащую графитовые включения, а также, по сути, полную элиминацию остаточного кремния.

Третья и четвертая стадии способа могут быть выполнены под действием различного давления, обычно при атмосферном давлении или меньшем давлении. Однако, обнаружили, что обработка в вакууме предпочтительно позволяет жидкому кремнию лучше проникать в течение второй стадии посредством пресилицирования графитовых гранул в газовой фазе. Кроме того, может быть достигнута инфильтрация на толщину от 15% до 20% большую, чем при атмосферном давлении.

Эти стадии обычно проводят в инертной атмосфере или в вакууме.

В настоящий момент изобретение будет описано посредством следующих примеров, приведенных, разумеется, в качестве неограничивающих иллюстраций изобретения.

Пример 1

Тестируемый образец представлял собой лист РОСО AXZ-5Q графитового материала (длиной 10 см, шириной 10 см, толщиной 1 см) с пористостью 32 об.% и размером гранул приблизительно равным 1 мкм.

Материал нагревали в атмосфере нейтрального газа (аргон) в индукционной печи. Выбранная температура инфильтрации составляла Т=1430°C, что несколько больше температуры плавления кремния.

После периода 30 минут при уровне Т=1430°C, материал подвергали воздействию температуры 1500°C в течение 6 часов с целью гомогенизировать микроструктуру наружного слоя 15-20 микрон и завершить расходование инфильтрированного кремния.

Структуру охлаждали до температуры среды со скоростью равной 5°C/мин до 900°C, и затем нагревание останавливали посредством естественного охлаждения.

1. Элемент материала, предпочтительно предназначенный для приведения в контакт с жидким кремнием, обладающий многослойной структурой, образованной по меньшей мере:- одним слоем, называемым «поддерживающий слой», на основе углерода, обладающим открытой пористостью от 25% до 40% и состоящим из графитовых гранул микрометрического размера, варьирующего от 1 до 10 мкм;- слоем, называемым «поверхностный слой», образованным карбидом кремния, и- слоем, называемым «промежуточный слой», помещенным между упомянутыми поддерживающим и поверхностным слоями, отличающийся тем, что упомянутый промежуточный слой образован матриксом из карбида кремния, содержащим по меньшей мере одно углеродное включение, с объемным содержанием карбида кремния, образующего упомянутый промежуточный слой, равным объемному содержанию начальной пористости графита, формирующего поддерживающий слой на основе углерода, умноженному по меньшей мере на 1,2, причем указанное объемное содержание карбида кремния, образующего указанный промежуточный слой, варьирует от 45% до 70%.

2. Элемент материала по п.1, отличающийся тем, что поверхностный и промежуточный слои обладают менее 5 об.%, предпочтительно менее 1 об.% твердого кремния и в частности вообще не содержащие твердого кремния.

3. Элемент материала по п.1 или 2, отличающийся тем, что матрикс карбида кремния, образующий промежуточный слой, содержит по меньшей мере 30 об.%, в частности по меньшей мере 40 об.% углеродного включения или включений.

4. Элемент материала по п.1 или 2, обладающий промежуточным слоем толщиной по меньшей мере 300 мкм, в частности более 400 мкм и предпочтительно варьирующей от 500 до 2000 мкм.

5. Способ, пригодный для изготовления элемента материала, обладающего многослойной структурой, состоящей из по меньшей мере одного слоя, называемого «поддерживающий слой» на основе углерода, слоя, называемого «поверхностный слой», образованного карбидом кремния, и слоя, называемого «промежуточный слой», помещенного между двумя предшествующими слоями, образованного по меньшей мере из одного матрикса карбида кремния, содержащего по меньшей мере одно углеродное включение, с объемным содержанием карбида кремния, образующего упомянутый промежуточный слой, равным объемному содержанию пористости графита поддерживающего слоя на основе углерода, умноженному по меньшей мере на 1,2, причем указанное объемное содержание карбида кремния, образующего указанный промежуточный слой, варьирует от 45% до 70%; где упомянутый способ содержит по меньшей мере стадии, состоящие из:(1) подготовки элемента материала, содержащего по меньшей мере один наружный углеродсодержащий слой с пористостью, варьирующей от 25 до 40 об.%, предпочтительно от 30 до 35 об.%, и графитовыми гранулами микрометрического размера, варьирующего от 1 до 10 мкм, и предпочтительно распространяющийся на толщину по меньшей мере 1000 мкм.(2) приведения упомянутого элемента в контакт с жидким кремнием,(3) выдерживания полученной структуры в течение от 10 мин до 1 ч при температуре, варьирующей от 1410 до 1500°C, благоприятной для инфильтрации упомянутого жидкого кремния в поры углеродсодержащего слоя, и образования составной зоны, сформированной из графитового матрикса, содержащего включения SiC, и(4) доведения элемента, полученного в конце предшествующей стадии, до температуры от 1500 до 1700°C, предпочтительно от 1500 до 1600°C, и выдерживания в течение от 1 до 8 ч с целью образования упомянутых ожидаемых поверхностного и промежуточного слоев и использования существенной части остаточного кремния с предшествующей стадии.

6. Способ по п.5, отличающийся тем, что углеродсодержащий слой состоит из графитовых гранул микрометрического размера, варьирующих от 1 до 5 мкм.

7. Способ по п.5 или 6, отличающийся тем, что стадию (3) выполняют при температуре, варьирующей от 1410 до 1450°C.

8. Способ по п.5 или 6, отличающийся тем, что упомянутый элемент выдерживают при температурном уровне стадии (3) в течение от 20 мин до 40 мин.

9. Способ по п.5 или 6, отличающийся тем, что упомянутый элемент выдерживают на стадии (4) в течение от 3 до 6 ч.