Гетероструктуры sic/si и diamond/sic/si, а также способы их синтеза

Иллюстрации

Показать всеИзобретение относится к сфере производства гетероэпитаксиальных структур, которые могут быть использованы в технологии изготовления элементов полупроводниковой электроники, способных работать в условиях повышенных уровней радиации и высоких температур. Гетероэпитаксиальную полупроводниковую пленку на монокристаллической подложке кремния выращивают методом химического осаждения из газовой фазы. Проводят синтез гетероструктуры SiC/Si на монокристаллической подложке кремния в горизонтальном реакторе с горячими стенками путем формирования переходного слоя между подложкой и пленкой карбида кремния со скоростью не более 100 нм/ч при нагреве упомянутой подложки до температуры от 700 до 1050°C с использованием газовой смеси, содержащей 95-99% водорода и в качестве источников кремния и углерода SiH4, C2H6, С3Н8, (CH3)3SiCl, (CH3)2SiCl2, при этом C/Si≥2, и формирования монокристаллической пленки карбида кремния с помощью подачи в реактор парогазовой смеси водорода и CH3SiCl3 при поддержании в реакторе абсолютного давления в диапазоне от 50 до 100 мм рт.ст. В качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (111) в направлении (110) от 1 до 30 угловых градусов и в направлении (101) от 1 до 30 угловых градусов. Обеспечивается улучшение совместимости двух материалов слоя карбида кремния и подложки кремния с различным периодом кристаллических решеток, при этом понижаются механические напряжения в гетероструктуре и получаются более низкие плотности дефектов в слое карбида кремния. 6 н.п. ф-лы, 4 ил., 3 пр.

Реферат

Изобретение относится к сфере производства гетероэпитаксиальных структур, которые могут быть использованы в качестве подложек в технологии изготовления приборов и устройств полупроводниковой электроники с повышенными эксплуатационными характеристиками. В основе изобретения лежит метод химического осаждения из газовой фазы, который в зарубежной литературе именуется как метод CVD (Chemical Vapor Deposition). Сущность метода CVD заключается в том, что в результате химических реакций протекающих в газовой фазе и на поверхности подложки с участием источников компонентов пленки и промежуточных соединений происходит синтез материала пленки.

В качестве источников компонентов пленки карбида кремния обычно используют силан и пропан, растворенные в водороде. Кроме того, в качестве источников используют и другие вещества: SiCl4, SiCl2H2, CH3SiH3, CH3SiCl3, (CH3)2SiH2, (CH3)2SiCl2, CH4, C2H2, C2H6.

Как правило, для синтеза монокристаллических пленок карбида кремния используют монокристаллические подложки карбида кремния полученные из монокристаллов выращенных методом сублимации, но использование таких подложек сопряжено с большими затратами, обусловленными высокой себестоимостью выращивания монокристаллов карбида кремния. В связи с этим ведутся исследования направленные на создание более дешевых аналогов монокристаллических подложек, при этом в качестве альтернативы рассматриваются гетероструктуры карбида кремния на кремнии.

В качестве примеров способов создания таких гетероструктур могут служить публикации: US6299683 (09.10.2001), WO9623912 (08.08.1996), JP2005109408 (21.04.2005), US4123571 (31.10.1978), RU №2162117, (20.01.2001).

Однако по причине большой разницы в периодах кристаллических решеток карбида кремния и кремния, синтезируемые слои в подобного рода гетероструктурах имеют столбчатую структуру, предполагающую существование блоков и высокой плотности дефектов, которые негативно влияют на их свойства.

Частично решение данной проблемы изложено в публикации US4865659 (А), которая выбрана в качестве прототипа. В этой публикации предложено решение проблемы рассогласования периодов кристаллических решеток между подложкой кремния и слоем другого алмазоподобного материала карбида кремния. В частности, авторы предлагают использование подложек кремния, кристаллографическая ориентация поверхности которых описывается формулой (n11), где n целое число от 2 до 6. Выбор данных кристаллографических ориентации, по мнению авторов, позволяет синтезировать гетероструктуры, в которых кристаллографическая ориентация слоев карбида кремния имеет угол наклона к кристаллографической ориентации подложки кремния. При этом угол наклона может составлять от 0,1 до 30 угловых градусов. Данная ситуация позволяет улучшить совместимость двух материалов, слоя карбида кремния и подложку кремния, с различным периодом кристаллических решеток. При этом понизить механические напряжения в гетероструктуре, и как следствие, получить более низкие плотности дефектов в слое карбида кремния, в сравнении со слоями, выращенными на стандартных подложках кремния. В данном случае термин стандартные подложки кремния означает, что для подложки ориентация имеет отклонение от кристаллографического направления (111) на угол равный 4 угловых градуса в направлении (110), а также подложки кремния с ориентацией (100). Однако угол отклонения ориентации пленки карбида кремния, выращенной при помощи способа предложенного в публикации US 4865659 (А), от ориентации подложки кремния плохо контролируем. Эта особенность возникает из-за того, что при разрастании зародышей новой фазы, и последующем их срастании, разно ориентированные зародыши формируют двойники, которые, прорастая в объем пленки, создают в ней дефекты.

Отметим, что для синтеза качественной монокристаллической пленки, необходимо, чтобы все зародыши были ориентированы в одном направлении, а образуемые при их срастании дефекты создавали своего рода сверхструктуру, препятствующую прорастанию дефектов в объем пленки.

Иными словами, поверхность монокристаллической подложки должна обладать способностью создать переходной слой, на поверхности которого можно будет синтезировать монокристаллическую пленку. Следует, отметить, что предложенные в публикации US 4865659 (А) поверхности, не позволяют создавать переходные слои, что в принципе следует и из особенностей получаемой этим методом гетероструктуры состоящей только из монокристаллической подложки кремния и монокристаллического слоя.

Таким образом, недостатками способа синтеза предложенного в публикации US 4865659 (А) является неоптимальный выбор кристаллографического направления поверхности подложек кремния, вследствие чего возникают сложности в создании переходного слоя с элементами сверхструктуры и как результат высокие плотности дефектов. Недостатками гетероэпитакси-альной структуры предложенной в публикации US 4865659 (А) является отсутствие переходного слоя между кремниевой подложкой и слоем карбида кремния, который бы препятствовал прорастанию дефектов в объем пленки.

В связи с этим задача настоящего изобретения состояла в том, чтобы подобрать такие ориентации монокристаллической пластины кремния которые позволили бы синтезировать качественные слои карбида кремния и алмаза. При этом дефекты, возникающие по причине большой разницы в периодах решеток карбида кремния и кремния, карбида кремния и алмаза, кремния и алмаза, в большей своей части должны быть сконцентрированы в пределах переходного слоя.

Техническим результатом, получаемым при реализации заявленного изобретения является получение высококачественных гетероструктур состоящих из:

- монокристаллической подложки кремния, переходного слоя и монокристаллической пленки карбида кремния, которую можно использовать как аналог дорогой монокристаллической пластины карбида кремния в изготовлении элементов электронной техники.

- монокристаллической подложки кремния, первого переходного слоя, монокристаллической пленки карбида кремния, второго переходного слоя и монокристаллического слоя алмаза. При этом структуру можно использовать как аналог дорогой монокристаллической подложки алмаза в изготовлении элементов электронной техники.

Техническим результатом использования способа является улучшение совместимости двух материалов, слоя карбида кремния и подложки кремния, с различным периодом кристаллических решеток. При этом понижаются механические напряжения в гетероструктуре, и как следствие, получают более низкие плотности дефектов в слое карбида кремния, в сравнении со слоями, выращенными на стандартных подложках кремния. Дефекты, возникающие по причине большой разницы в периодах решеток карбида кремния и кремния, карбида кремния и алмаза, кремния и алмаза, в большей своей части сконцентрированы в пределах переходного слоя.

Технический результат достигается за счет того, что используются монокристаллические подложки кремния, поверхность которых отклонена от кристаллографической ориентации (111) в направлении (110) от 1 до 30 угловых градуса и в направлении (101) от 1 до 30 угловых градуса, или используются монокристаллические подложки кремния, поверхность которых отклонена от кристаллографической ориентации (100) в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса.

В результате подложка приобретает способность к формированию на ее поверхности промежуточного слоя, способного предотвратить прорастание дефектов, возникающих из-за различия периодов кристаллических решеток кремния и карбида кремния, в пленку карбида кремния. Сформированная гетероструктура, состоящая из монокристаллической подложки кремния, переходного слоя и пленки карбида кремния может быть использована для дальнейшего синтеза алмаза. В данном случае, на поверхности пленки карбида кремния синтезируется переходной слой с последующим синтезом пленки алмаза. По сути, для синтеза алмаза, в качестве подложки используется ранее созданная гетероструктура, со слоем карбида кремния. Эффекты, связанные с подавлением процессов прорастания дефектов в объем пленки алмаза имеют аналогичную природу, как и в случае синтеза пленки карбида кремния на подложке кремния.

Предлагается способ выращивания гетероэпитаксиальной полупроводниковой пленки на монокристаллической подложке кремния и полупроводниковая гетероструктура, полученная данным способом, включающим синтез гетероструктуры SiC/Si на монокристаллической подложке кремния в горизонтальном ректоре с горячими стенками путем подачи парогазовой смеси водорода и CH3SiCl3, при этом согласно изобретению в качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (111), в направлении (110) от 1 до 30 угловых градуса и в направлении (101) от 1 до 30 угловых градуса. Согласно второму варианту в качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (100), в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса.

Предлагается способ выращивания гетероэпитаксиальной полупроводниковой пленки на монокристаллической подложке кремния и полупроводниковая гетероструктура, полученная данным способом, включающим синтез гетероструктуры Diamond/SiC/Si на монокристаллической подложке кремния с предварительно синтезированной эпитаксиальной пленкой карбида кремния в реакторе для плазмохимического синтеза путем подачи водорода, источников углерода и кремния, при этом согласно изобретению в качестве подложки кремния используется пластина, имеющая угол наклона относительно кристаллографического направления (100), в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса.

Изобретение поясняется чертежами.

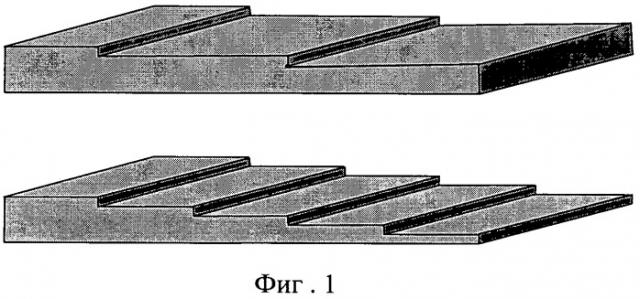

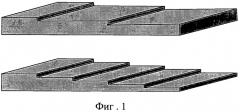

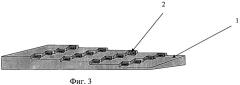

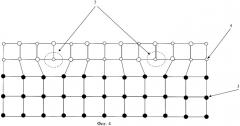

На фиг.1 представлено схематическое изображение поверхности подложек, имеющих разный угол наклона относительно кристаллографического направления (111) в направлении (110). На фиг.2 - схематическое изображение подложки, имеющей наклон относительно кристаллографического направления (111) ((100)) в направлении (110) ((010)) и ((001)). На фиг.3 - схематическое изображение подложки, имеющей наклон относительно кристаллографического направления (111) ((100)) в направлении (110) ((010)) и ((101) ((001)), с зародышами новой фазы: 1 - подложка; 2 - зародыши новой фазы. На фиг.4 - схематическое изображение дополнительных узлов генерируемых подложкой: 3 - атомы подложки, 4 - атомы новой фазы, 5 - дополнительные узлы.

На фиг.1 показано, что если поверхность подложки имеет наклон относительно кристаллографического направления (111) в направлении (110), то на ее поверхности появляются так называемые ступени. С увеличением угла отклонения количество ступеней на единицу длины увеличивается. Если поверхность подложки будет иметь наклон в двух кристаллографических направлениях (110) и (101) относительно кристаллографического направления (111) (или относительно кристаллографического направления (100) в направлении (010) и (001)) то характер расположения ступеней и их форма, на поверхности изменятся (фиг.2). На такой поверхности, зародыши новой фазы будут располагаться в углах ступеней и будут ориентированы в одном направлении, так как их рост будет ограничен формой ступеней (фиг.3).

При росте зародышей и их срастании, по отношению к подложке с большим периодом кристаллической решетки будут формироваться дефекты упаковки, которые станут источниками дополнительных узлов на поверхности переходного слоя. На фигуре 4 схематически показан принцип возникновения дефектов упаковки, которые образуются по причине большой разницы в периодах кристаллических решеток алмаза и карбида кремния, а также карбида кремния и кремния. Вследствие того, что зародыши будут иметь одну ориентацию, то возникающие дефекты упаковки также будут иметь определенный характер расположения, который позволит создать дополнительные узлы кристаллической решетки. Возникновение этих узлов, в свою очередь позволяет осуществить рост монокристаллической пленки, без возникновения напряжений в ней, которые могли бы быть вызваны большой разницей в периодах кристаллических решеток синтезируемой пленки и подложки.

Отличительной особенностью способа создания гетероструктур, описанного в данном изобретении, является то, что используются монокристаллические подложки кремния, поверхность которых отклонена от кристаллографической ориентации (111) в направлении (110) от 1 до 30 угловых градуса и в направлении (101) от 1 до 30 угловых градуса, или используются монокристаллические подложки кремния, поверхность которых отклонена от кристаллографической ориентации (100) в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса.

Для синтеза переходных слоев между подложкой кремния и слоем карбида кремния предлагается использовать газовую смесь, содержащую источники кремния и углерода в водороде. Для создания переходного слоя, путем химического осаждения из газовой фазы, температура подложки кремния должна быть в диапазоне от 700 до 1050°C. Кроме того, необходимо использовать газовую смесь, содержащую порядка 95-99% водорода. В качестве источников кремния и углерода для синтеза переходного слоя могут быть использованы следующие вещества SiH4, С2Н6, С3Н8; (CH3)3SiCl, (CH3)2SiCl2. Необходимо чтобы для парогазовой смеси выполнялось условие C/Si>=2.

Температуру и состав парогазовой смеси подбирают экспериментально в зависимости от особенностей реактора для химического осаждения из газовой фазы, но таким образом, чтобы скорость роста переходного слоя не была выше 100 нм/час. К сведению, для реакторов с горячими стенками можно применять более низкие температуры подложек, нежели чем для реакторов с холодными стенками. При этом, с уменьшением углов отклонения подложек от направления (111) в направлениях (110) и (101) скорости роста необходимо уменьшать, а толщину переходного слоя увеличивать. Для подложек кремния, к которым применимо условие отклонения от кристаллографической ориентации (111) в направлении (ПО) 1 угловых градуса и в направлении (101) 1 угловой градус, толщина переходного слоя должна составлять не менее 50 мкм. Между тем, для подложек кремния к которым применимо условие отклонения от кристаллографической ориентации (111) в направлении (110) 30 угловых градуса и в направлении (101) 30 угловых градуса, минимальная толщина переходного слоя должна быть порядка 10-30 нм.

В случае использования подложек кремния, поверхность которых отклонена от кристаллографической ориентации (100) в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса, режимы синтеза те же что и для подложек кремния, поверхность которых отклонена от кристаллографической ориентации (111) в направлении (110) от 1 до 30 угловых градуса и в направлении (011) от 1 до 30 угловых градуса, только температуру процесса необходимо поддерживать на 100°C больше.

Для синтеза пленки карбида кремния на поверхности переходного слоя следует изменить технологические режимы химического осаждения из газовой фазы, касающиеся состава парогазовой смеси и температуры синтеза, которые также в зависимости от особенностей реактора подбираются экспериментально с целью получения оптимальной скорости роста толщины пленки и ее качества. Между тем, следует обратить внимание на то, что для синтеза высококачественных пленок карбида кремния с уменьшением углов разори-ентации подложки кремния скорости роста толщины пленки следует уменьшать. Максимальную скорость роста толщины монокристаллической пленки карбида кремния составляющую порядка 50 мкм/час можно получить, используя подложки кремния, к которым применимы условия:

- отклонения от кристаллографической ориентации (111) в направлении (110) 30 угловых градуса и в направлении (101) 30 угловых градуса.

- отклонения от кристаллографической ориентации (100) в направлении (010) 30 угловых градуса и в направлении (001) 30 угловых градуса.

Для синтеза переходных слоев между пленкой карбида кремния и слоем алмаза предлагается использовать газовую смесь, содержащую источники кремния и углерода в водороде. Для создания переходного слоя, путем плаз-мохимического осаждения из газовой фазы, температура подложки кремния должна быть в диапазоне от 700 до 1100°C. Кроме того, необходимо использовать газовую смесь, содержащую порядка 98-99% водорода. В качестве источников кремния и углерода для синтеза переходного слоя могут быть использованы следующие вещества SiH4, CH4, С2Н6, Необходимо чтобы для парогазовой смеси выполнялось условие 4<C/Si<10.

Температуру и состав парогазовой смеси подбирают экспериментально в зависимости от особенностей реактора для химического или плазмохи-мического осаждения из газовой фазы, но таким образом, чтобы скорость роста переходного слоя не была выше 200 нм/ч.

Для синтеза пленок алмаза на поверхности переходного слоя следует изменить технологические режимы плазмохимического осаждения из газовой фазы. Между тем, следует обратить внимание на то, что для синтеза ориентированных и монокристаллических пленок алмаза, с уменьшением углов разориентации подложки кремния, скорости роста пленки следует уменьшать. Максимальную скорость роста монокристаллической пленки алмаза составляющую порядка 20 мкм/час можно получить, используя подложки кремния, к которым применимы условия:

- отклонения от кристаллографической ориентации (100) в направлении (110) 10 угловых градуса и в направлении (101) 10 угловых градуса.

Изобретение поясняется примерами.

Пример 1. Создание гетероструктуры SiC/Si.

Для синтеза используется горизонтальный реактор с горячими стенками диаметром 120 мм. Монокристаллическая подложка, для которой выполнено условие отклонения от кристаллографической ориентации (111) в направлении (ПО) от 1 до 30 угловых градуса и в направлении (101) от 1 до 30 угловых градуса, нагревается до температуры 1000°C. В качестве газа носителя используется водород, скорость расхода которого составляет 150 л/час. Давление в реакторе 20-50 мм. рт.ст. В качестве источника кремния и углерода применяется кремнийорганическое соединение (CH3)2SiCl2, концентрация которого в парогазовой смеси с водородом и время синтеза составляет:

- 0,5% и 2 мин (для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 30 угловых градуса и в направлении (101) 30 угловых градуса).

- 0,1% и 1 час для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 1 угловых градуса и в направлении (101) 30 угловых градуса или для случая использования подложек кремния с отклоненим от кристаллографической ориентации (111) в направлении (ПО) 30 угловых градуса и в направлении (101) 1 угловых градуса.

- 0,01% и 200 часов для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 1 угловых градуса и в направлении (101) 1 угловых градуса.

Затем, подачу (CH3)2SiCl2 прекращаем и скорость расхода водорода уменьшаем до 2 л/час, при этом давление в реакторе понижают до 0,1 мм. рт.ст. а температуру в зоне синтеза поднимают до 1350°C. После достижения требуемых температур в реактор подают парогазовую смесь водорода и CH3SiCl3. Скорость расхода водорода 300-400 л/час. В реакторе поддерживается абсолютное давление в диапазоне от 50 до 100 мм. рт.ст.

Концентрация CH3SiCl3 составляет:

- 1% для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 30 угловых градуса и в направлении (101) 30 угловых градуса;

- 0,2% для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 1 угловых градуса и в направлении (101) 30 угловых градуса или для случая использования подложек кремния с отклоненим от кристаллографической ориентации (111) в направлении (110) 30 угловых градуса и в направлении (101) 1 угловых градуса;

- 0,05% 200 часов для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (110) 1 угловых градуса и в направлении (101) 1 угловых градуса.

Время синтеза выбираем исходя из требований к толщине пленки. В результате синтеза получается гетероструктура SiC/Si с эпитаксиальной пленкой карбида кремния на монокристаллической подложке кремния.

Пример 2. Создание гетероструктуры SiC/Si.

Для синтеза используется горизонтальный реактор с холодными стенками диаметром 120 мм. Монокристаллическая подложка, для которой выполнено условие отклонения от кристаллографической ориентации (100) в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса, нагревается до температуры 1100°C. В качестве газа носителя используется водород, скорость расхода которого составляет 150 л/час. Давление в реакторе 20-50 мм. рт.ст. В качестве источника кремния и углерода применяется кремнийорганическое соединение (CH3)2SiCl2, концентрация которого в парогазовой смеси с водородом и время синтеза составляет:

- 0,5% и 4 мин (для случая использования подложек кремния с отклонением от кристаллографической ориентации (100) в направлении (010) 30 угловых градуса и в направлении (001) 30 угловых градуса).

- 0,5% и 10 минут для случая использования подложек кремния с отклонением от кристаллографической ориентации (100) в направлении (010) 1 угловых градуса и в направлении (001) 30 угловых градуса

- 0,1% 1 час для случая использования подложек кремния с отклонением от кристаллографической ориентации (111) в направлении (ПО) 1 угловых градуса и в направлении (101) 1 угловых градуса.

Затем, подачу (CH3)2SiCl2 прекращаем и скорость расхода водорода уменьшаем до 10 л/час, при этом давление в реакторе понижают около 0,1 мм. рт.ст., а температуру в зоне синтеза поднимаем до 1380°C. (при более высоких температурах возможно расплавление кремниевой подложки или ее прилипание к держателю подложек). После достижения требуемых температур в реактор подают парогазовую смесь водорода и CH3SiCl3. Скорость расхода водорода 400-500 л/час. В реакторе поддерживается абсолютное давление в диапазоне от 50 до 100 мм. рт.ст. Концентрация CH3SiCl3 составляет:

- 1% для случая использования подложек кремния с отклонением от кристаллографической ориентации (100) в направлении (010) 30 угловых градуса и в направлении (001) 30 угловых градуса;

- 0,2% для случая использования подложек кремния с отклонением от кристаллографической ориентации (100) в направлении (010) 1 угловых градуса и в направлении (001) 30 угловых градуса

- 0,2% для случая использования подложек кремния с отклонением от кристаллографической ориентации (100) в направлении (010) 1 угловых градуса и в направлении (001) 1 угловых градуса.

Время синтеза выбираем исходя из требований к толщине пленки.

В результате синтеза получается гетероструктура SiC/Si с эпитаксиальной пленкой карбида кремния на монокристаллической подложке кремния.

Пример 3. Создание гетероструктуры Diamond/SiC/Si.

Для синтеза используется реактор для плазмохимического синтеза Монокристаллическая подложка, для которой выполнено условие отклонения от кристаллографической ориентации (100) в направлении (010) от 1 до 30 угловых градуса и в направлении (001) от 1 до 30 угловых градуса, с предварительно синтезированной эпитаксиальной пленкой карбида кремния помещается в реактор. Можно использовать гетероструктуру SiC/Si, полученную так, как это было описано в варианте 2. После этого приступаем к синтезу буферного слоя. В качестве газа носителя используем водород, скорость расхода которого составляет 50 см3/мин. Давление в реакторе 50 мм. рт.ст. В качестве источника углерода используем метан (CH4), в качестве источника кремния силан (SiH4). Соотношение C/Si=4. Концентрация водорода 98%. Время синтеза 10 мин. При температуре подложки 850°C.

Затем, подачу силана прекращаем. Концентрацию метана в водороде устанавливаем на уровне 1%. Температуру подложки поддерживаем на уровне 850-900°C. Время синтеза выбираем исходя из требований к толщине пленки.

В результате синтеза получается гетероструктура Diamond/SiC/Si с эпитаксиальной пленкой алмаза.

1. Способ выращивания гетероэпитаксиальной полупроводниковой пленки на монокристаллической подложке кремния методом химического осаждения из газовой фазы, отличающийся тем, что синтез гетероструктуры SiC/Si на монокристаллической подложке кремния осуществляют в горизонтальном реакторе с горячими стенками путем формирования переходного слоя между подложкой и пленкой карбида кремния со скоростью не более 100 нм/ч при нагреве упомянутой подложки до температуры от 700 до 1050°C с использованием газовой смеси, содержащей 95-99% водорода и в качестве источников кремния и углерода SiH4, С2Н6, С3Н8, (CH3)3SiCl, (CH3)2SiCl2, при этом C/Si≥2, и формирования монокристаллической пленки карбида кремния с помощью подачи в реактор парогазовой смеси водорода и CH3SiCl3 при поддержании в реакторе абсолютного давления в диапазоне от 50 до 100 мм рт.ст., при этом в качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (111) в направлении (110) от 1 до 30 угловых градусов и в направлении (101) от 1 до 30 угловых градусов.

2. Способ выращивания гетероэпитаксиальной полупроводниковой пленки на монокристаллической подложке кремния методом химического осаждения из газовой фазы, отличающийся тем, что синтез гетероструктуры SiC/Si на монокристаллической подложке кремния осуществляют в горизонтальном реакторе путем формирования переходного слоя между подложкой и пленкой карбида кремния со скоростью не более 100 нм/ч при нагреве упомянутой подложки до температуры от 700 до 1050°C с использованием газовой смеси, содержащей 95-99% водорода, и в качестве источников кремния и углерода SiH4, С2Н6, С3Н8, (CH3)3SiCl, (CH3)2SiCl2, при этом C/Si≥2, и формирования монокристаллической пленки карбида кремния с помощью подачи в реактор парогазовой смеси водорода и CH3SiCl3 при поддержании в реакторе абсолютного давления в диапазоне от 50 до 100 мм рт.ст., при этом в качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (100) в направлении (010) от 1 до 30 угловых градусов и в направлении (001) от 1 до 30 угловых градусов.

3. Способ выращивания гетероэпитаксиальной полупроводниковой пленки на монокристаллической подложке кремния методом химического осаждения из газовой фазы, отличающийся тем, что синтез гетероструктуры Diamond/SiC/Si на монокристаллической подложке кремния с предварительно синтезированной эитаксиальной пленкой карбида кремния осуществляют в реакторе для плазмохимического синтеза путем формирования переходного слоя между подложкой и пленкой карбида кремния со скоростью не более 100 нм/ч при нагреве упомянутой подложки до температуры от 700 до 1050°C с использованием газовой смеси, содержащей 95-99% водорода и в качестве источников кремния и углерода SiH4, С2Н6, С3Н8, (CH3)3SiCl или (CH3)2SiCl2, при этом C/Si≥2, и формирования монокристаллической пленки карбида кремния с помощью подачи в реактор парогазовой смеси водорода и CH3SiCl3 при поддержании в реакторе абсолютного давления в диапазоне от 50 до 100 мм рт.ст., последующего формирования переходного слоя между упомянутой пленкой карбида кремния и пленкой алмаза со скоростью не более 200 нм/ч при нагреве упомянутой подложки до температуры от 700 до 1100°C с использованием газовой смеси, содержащей 98-99% водорода и в качестве источников кремния и углерода SiH4, CH4, С2Н6, при этом 4<C/Si<10, и последующего формирования алмазной пленки с использованием смеси водорода и метана, при этом в качестве подложки кремния используют пластину, имеющую угол наклона относительно кристаллографического направления (100) в направлении (010) от 1 до 30 угловых градусов и в направлении (001) от 1 до 30 угловых градусов.

4. Полупроводниковая гетероструктура, состоящая из полупроводниковой монокристаллической пленки карбида кремния и монокристаллической подложки кремния, полученная способом по п.1.

5. Полупроводниковая гетероструктура, состоящая из полупроводниковой монокристаллической пленки карбида кремния и монокристаллической подложки кремния, полученная способом по п.2.

6. Полупроводниковая гетероструктура, состоящая из полупроводниковой монокристаллической пленки карбида кремния и монокристаллической подложки кремния, полученная способом по п.3.