Устройство для перфорирования тонкой металлической ленты

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к технике перфорирования тонкой металлической ленты из драгоценного металла (золото, серебро), и может быть использовано для изготовления коммутационных шин фотопреобразователей (ФП) при сборке панелей солнечных батарей (СБ), а так же в полупроводниковом производстве в технологии изготовления микро- и наносистем. Механизм вырубки ленты выполнен в виде корпуса с поперечным пазом для размещения ленты и цилиндрическим каналом, в котором установлен пуансон с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. На вырубном конце пуансона установлен подпружиненный прижим, взаимодействующий с матрицей, установленной соосно пуансону в том же канале. Матрица выполнена с окном соответственно и соразмерно вырубному концу пуансона, а так же с каналами для создания разряжения в ее полости. При этом полость соединена с блоком вакуумного сбора вырубных частей ленты. Лентопротяжный механизм содержит шаговый электродвигатель и прижимной эластичный ролик, установленный на оси пневмопривода и взаимодействующий с валом шагового электродвигателя, с которым через ременную передачу соединена втулка второй приемной катушки. Повышается надежность устройства и точность перфорирования. 5 ил.

Реферат

Изобретение относится к технике перфорирования тонкой металлической ленты из драгоценного материала (золото, серебро) и может быть использовано, в частности, для изготовления коммутационных шин фотопреобразователей (ФП) при сборке панелей солнечных батарей (СБ), а также в полупроводниковом производстве в технологии изготовления микро- и наносистем.

Известны различные перфорирующие устройства [1-3], выполненные, например, в виде двух установленных на параллельных осях с возможностью встречного вращения барабанов, один из которых выполнен с кольцевым пазом, служащим матрицей, а другой оснащен выступами-пуансонами, или в виде двух валков, на одном из которых закреплены пуансоны с режущими кромками, а второй является опорным со ступенчатыми отверстиями, служащими матрицей. Эти устройства предназначены для перфорирования тонких длинномерных заготовок, а также листового материала и отличаются сложностью конструктивного выполнения, большими габаритами и низкой эксплуатационной надежностью.

Для перемещения пуансонов в известных перфорирующих устройствах используют приводные механизмы, выполненные в виде рычагов и тяг сложной конфигурации с использование электромагнитов и эксцентриков [4, 5]. Так привод перфоратора [6] содержит корпус, каретку, выполненную в виде рамки с двумя роликам, установленными на ее внутренней поверхности и связанными с диаметральным кулачком. На рамке шарнирно закреплены наборные рычаги с острым выступом, пружины и выводная гребенка. Рамка закреплена на корпусе двумя рычагами с возможностью возвратно-поступательного движения, передаваемого через выводную гребенку пуансону.

В установках для перфорирования металлической ленты [7, 8] рабочая поверхность пуансонов имеет ряд колющих или профилирующих зубьев, контактирующих с матричными поверхностями.

Однако и они не лишены недостатков. Большое количество кинематические звеньев, сложность конструкции, большие габариты, низкая надежность механизмов и низкая точность перфорируемых элементов на ленте не позволяют использовать их в гибких автоматизированных линиях сборки солнечных батарей (СБ) на операции перфорирования очень тонкой металлической ленты, используемой при изготовлении коммутационных шин фотопреобразователей (ФП).

Более прогрессивным и перспективным техническим решением является устройство дл нанесения информации на плетку с помощью лазерного луча [9].

Устройство содержит последовательно установленные импульсный лазер, оптическую систему, фокусирующую систему, а так же лентопротяжный механизм с системой управления от ЭВМ, блок очистки поверхности пленки от газообразных продуктов и продуктов сгорания, связанный с вакуумным насосом, блок визуального контроля процесса.

Работа устройства основана на выжигании исходного материала (пленки) лучом лазера в местах перфорирования, что не позволяет использовать его для перфорирования очень тонкой металлической пленки из драгоценного материала (серебро, золото), так как это приводит к его безвозвратной потере.

Из известных наиболее близким по технической сущности является устройство для перфорирования материала в виде ленты [10].

Устройство содержит установленный на валу ротор, в направляющих которого по периферии расположены суппорты. Между суппортами и ротором установлены пружины, прижимающие суппорты через ролики к кулачку. В направляющих суппортах расположены ползуны с закрепленными на них гребенками пуансонов.

Ползуны снабжены роликами, которые прижаты к кольцевому кулачку посредством пружин. Матрицы установлены на роторе.

Обрабатываемый материал (пленка) с разматывающего устройства поступает на направляющий ролик, огибает ротор по матрицам, сбегает с ротора на второй направляющий ролик и наматывается на приемную бобину (катушку).

Протягивание пленки осуществляется приводом, соединенным с валом ротора и ременной передачей через муфту проскальзывания с устройством наматывания. При вращении ротора кольцевой кулачок воздействует на ролики, перемещает ползуны с пуансонами по направляющим к матрицам с лежащей на них пленкой. Осуществляется перфорирование. После чего ползуны с пуансонами перемещаются в нерабочее положение.

Недостатки известного устройства заключаются в сложности конструкции за счет большого количества кинематических звеньев, низкой надежности его механизмов; кулачков, роликов, ползунов. В процессе эксплуатации происходит их износ, а так же нарушение профиля кулачка, что не позволяет достичь высокой точности фиксации положения пуансонов и матриц в рабочем положении. А это сказывается на точности и качестве перфорирования. Кроме того, наличие прижимных пружин в механизме фиксации положения пуансонов и матриц требует подбора необходимой жесткости.

Все это не позволяет использовать известное устройство в гибких автоматизированных линиях на операции перфорирования тонкой металлической ленты из драгоценного металла (золото, серебро), используемой для изготовления коммутационных шин моделей фотопреобразователей панелей солнечных батарей (СБ).

Техническим результатом предложенного устройства является расширение функциональных возможностей его упрощение конструкции, повышение надежности и точности перфорирования, снижение экономических затрат при перфорировании ленты из драгоценного металла за счет сбора вырубных частей.

Указанный технический результат достигается тем, что в устройстве, содержащем механизм вырубки ленты с матрицей и пуансоном, лентопротяжный механизм, механизм вырубки ленты выполнен в виде корпуса с поперечным пазом для размещения перфорируемой ленты и цилиндрическим каналом, в котором установлен пуансон с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, на вырубном конце которого закреплен подпружиненный прижим, взаимодействующий с матрицей, установленной соосно пуансону в упомянутом цилиндрическом канале и снабженной окном соответственно и соразмерно вырубному концу пуансона, а также каналами для создания разреяжения в ее полости, соединенной с блоком вакуумного сбора вырубных частей ленты, сообщающимся с вакуумной системой своим выходным патрубком, снабженным сеткой, размеры ячеек которой меньше размера вырубной части ленты, а лентопротяжный механизм содержит две катушки, установленные соответственно на двух втулках, имеющих возможность вращения на осях, закрепленных на плите, а так же вертикальные стойки, закрепленные на той же плите, цилиндрические поверхности которых имеют поперечные пазы для размещения перфорируемой ленты, при этом первая втулка контактирует с подпружиненным роликом, а вторая через ременную передачу соединена с валом шагового электродвигателя, взаимодействующим с прижимным эластичным роликом, установленным на оси пневмопривода.

Выполнение механизма вырубки ленты в виде единого корпуса для пуансона и матрицы, соосно установленных в цилиндрическом канале его, а так же наличие подпружиненного прижима на вырубном конце пуансона обеспечивает надежную фиксацию их в рабочем положении, т.е в положении вырубки (перфорирования). Это, с одной стороны, не требует дополнительного сложного и ненадежного механизма фиксации как в прототипе, и, с другой стороны, обеспечивает компактность, небольшие габариты устройства, точность перфорирования, что позволяет встроить предложенное устройство в гибкую автоматизированную линию сборки панелей СБ.

Наличие каналов, окна и полости матрицы, сообщающейся с блоком вакуумного сбора вырубных, частей обеспечивает очистку места вырубки ленты, удаление вырубных частей за счет исключения прилипания их к торцу и стенкам матрицы. Наличие сетки на выходном патрубке блока вакуумного сбора вырубных частей ленты исключает попадание их в вакуумную систему, обеспечивая сбор драгоценного металла, что снижает экономические затраты.

За счет взаимодействия прижимного эластичного ролика с валом шагового электродвигателя происходит перемещение ленты на шаг и останов ее по заданной программе блока управления. В тоже время принудительное вращение второй втулки, передаваемое через ременную передачу от вала шагового электродвигателя, обеспечивает необходимое натяжение ленты, которое дополнительно регулируется подпружиненным роликом первой втулки, подтормаживающим ее, и гасящим возникающую в процессе вращения инерцию.

Таким образом, указанные существенные признаки являются новыми и в совокупности обеспечивают новый технический результат.

Следовательно, предложенная новая совокупность существенных признаков соответствует критериям патентоспособности изобретения: «новизна», «изобретательский уровень», «технический эффект», «промышленная применимость».

Сущность изобретения поясняется чертежами, где схематично изображены:

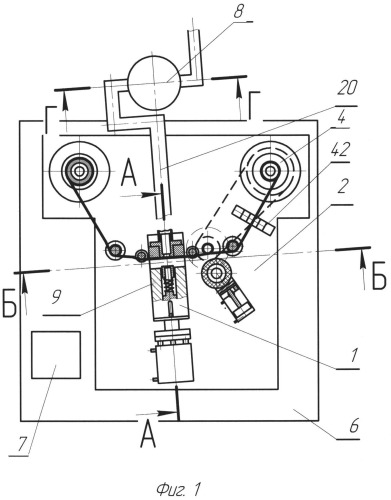

На фиг.1 - устройство для перфорирования тонкой металлической ленты, общий вид;

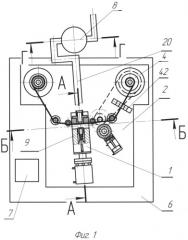

На фиг.2 - механизм вырубки ленты, вид А-А;

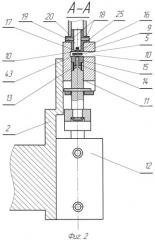

На фиг.3 - лентопротяжный механизм, вид Б-Б;

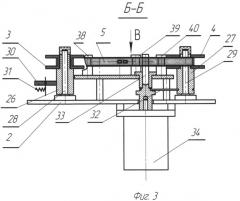

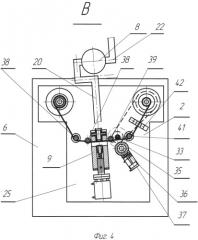

На фиг.4 - лентопротяжный механизм и блок вакуумного сбора вырубных частей ленты, вид В;

На фиг.5 - блок вакуумного сбора вырубных частей ленты, вид Г-Г.

Устройство для перфорирования тонкой металлической ленты (фиг.1-4) содержит механизм вырубки ленты 1, установленный на горизонтальной плите 2, лентопротяжный механизм с двумя катушками 3, 4 для ленты 5 (фиг.3). Плита 2 жестко закреплена на основании 6. Устройство дополнительно снабжено блоком вакуумного сбора вырубных частей ленты 8 из драгоценного металла (золото, серебро).

Механизм вырубки ленты 1 выполнен в виде корпуса 9 (фиг.2) с поперечным пазом 10 для размещения ленты 5 и цилиндрическим каналом, в котором установлен пуансон 11 с возможностью возвратно-поступательного перемещения в горизонтальной плоскости от пневмопривода 12.

На вырубном конце 13 пуансона 11 с помощью пружины 14 закреплен прижим 15.

Соосно пуансону 11 в том же канале корпуса 9 установлена матрица 16, выполненная с окном 17, соразмерным вырубному концу 13 пуансона 11. Перфорируемая лента 5 располагается между пуансоном 11 и матрицей 16 в поперечном пазу 10 корпуса 9 (фиг.2). Профиль вырубного конца выбирается в соответствии с заданной формой перфорированного отверстия.

Матрица 16 снабжена сквозными поперечными каналами 18 для создания разряжения в ее полости 19 и соединена с помощью шланга 20 и патрубка 21 с входом блока вакуумного сбора вырубных частей ленты 8 (фиг 5), сообщающегося с помощью выходного шланга 22 и выходного патрубка 23 с вакуумной системой (на фиг. не показано). А на выходном патрубке 23 закреплена сетка 24, ячейки которой меньше размеров вырубной части 25 перфорируемой ленты (фиг.2)

Катушки 3, 4 лентопротяжного механизма установлены соответственно на втулках 26, 27 (фиг.3), имеющих возможность вращения на осях 28, 29, закрепленных на плите 2.

Втулка 26 первой (разматывающей) катушки 3 контактирует с роликом 30, подпружиненным пружиной 31. Втулка 27 второй (наматывающей прямой) катушки 4 с помощью ременной передачи 32 соединена с валом 33 шагового электродвигателя 34, который в свою очередь взаимодействует с прижимным роликом 35, выполненным из эластичного материала (например, резины) и установленным на оси 36 пневмопривода 37 (фиг.4). Лентопротяжный механизм снабжен вертикальными стойками 38, 39, 40, 41, так же закрепленными на плите 2; цилиндрические поверхности стоек содержат поперечные пазы для размещения перфорируемой ленты 5 (фиг 3).

Датчик 42 предназначен для контроля процесса перфорирования по заданной программе блока управления 7 и закреплен на плите 2. В качестве датчика выбирают оптический датчик, например, типа ТС ST+300.

Работа устройства для перфорирования тонкой металлической пленки осуществляется следующим образом.

Катушку 3 с тонкой металлической лентой 5, которую необходимо перфорировать, устанавливают на втулку 26, имеющую возможность вращения на оси 28 (фиг.3). Второй конец ленты 5 заправляют на вторую катушку 4, также установленную соответственно на второй втулке 27, имеющей возможность вращения, передаваемого с помощью ременной передачи 32 от шагового двигателя 34.

Лента 5 поворотом катушки 4 натягивается и входит своей шириной в пазы цилиндрических поверхностей вертикальных стоек 38, 39, 40, 41 и поперечный паз 10 корпуса 9 механизма вырубки 1 ленты 5 (фиг.3). После установки ленты в рабочее положение по команде с блока управления 7 устройство начинает работать. При этом эластичный ролик 35, установленный на оси 36 пневмопривода 37, поджимается к валу 33 шагового электродвигателя 34 лентопротяжного механизма. Лента 5 зажимается между внешними поверхностями ролика 35 и вала 33 шагового электродвигателя 34. Электродвигатель 34 начинает периодическое вращение вала 33 с заданным периодом вращения и останова по программе, введенной в блок управления 7.

За счет зажатия ленты между прижимным роликом 35 и валом 33 происходит перемещение ленты 5 на заданное расстояние. А за счет принудительного вращения втулки 4 на оси 29, передаваемого от вала 33 через ременную передачу, осуществляется натяжение ленты 5. При этом ролик 30, подпружиненный пружиной 31, подтормаживает катушку 3 и гасит излишнюю инерцию. Во время остановок вала 33 пневмопривод 12 перемещает пуансон 11 вместе с прижимом 15 в сторону матрицы 16. Прижим 15 прижимает ленту 5 к плоскости матрицы 16 (фиг.2) и останавливается. Пуансон 11, сжимая пружину 14, продолжает движение и взаимодействует с окном 17 матрицы 16, пробивая отверстие 43 в ленте 5. Полученная вырубка 25 (вырубная часть) от ленты 5 проталкивается через окно 17 в полость 19 матрицы 16.

Так как полость матрицы 16 сообщается с блоком вакуумного сбора 8 вырубных частей 25 ленты и имеет отверстия 19, то вырубная часть 25 ленты 5 за счет создаваемого в полости 19 матрицы 16 разряжения попадает в блок вакуумного сбора 8. Поскольку блок вакуумного сбора 8 (фиг.5) сообщается с вакуумной системой, то сетка 24, установленная на выходном патрубке 23, задерживает вырубные части 25 и таким образом осуществляется сбор вырубных частей ленты в блоке 8.

Процесс перфорирования продолжается до тех пор пока датчик 42 не даст сигнал об окончании ленты.

Предложенное техническое решение отличается от всех известных простотой конструкции, малыми габаритами, надежностью в работе и обеспечивает точность перфорирования. По сравнению с применяемым в настоящее время ручным способом пробивки отверстий (перфорирования) ленты и изготовления коммутационных шин модулей ФП заявленное устройство позволяет автоматизировать процесс перфорирования тонкой металлической ленты из драгоценного материала и сбора вырубных частей его.

На предприятии разработан и изготовлен опытный образец устройства для перфорирования тонкой металлической ленты, которое будет использоваться в автоматизированной линии сборки панелей СБ.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №76558, кл. B21D, B26F, опубл. 27.09.2008 г.

2. Патент РФ №1701106, кл. B21D 28/36.

3. Патент ФРГ №2054474, кл. В26F 1/00, опубл. 20.06.74 г.

4. Авт. св. СССР №742979, кл G06K 1/02, опубл. 25.06.80 г.

5. Анисимов Б.В. и др. Основы теории и проектирования цифровых вычислительных машин. М., 1965 г.

6. Авт. св. СССР №1140136, кл. G06K 1/02, опубл. 15.02.85 г.

7. Патент РФ №2120157, кл. Н01М 4/76, опубл. 26.12.96 г.

8. Патент РФ №2089314, кл. B21D 31/02, опубл. 10.09.97 г.

9. Патент РФ №2372634, кл. G03B 17/24, опубл. 01.2006 г.

10. Патент РФ №2020055, кл. B26F 1/08, опубл. 30.09.94 (прототип)

Устройство для перфорирования тонкой металлической ленты, содержащее механизм вырубки ленты с матрицей и пуансоном, лентопротяжный механизм, отличающееся тем, что механизм вырубки ленты выполнен в виде корпуса с поперечным пазом для размещения перфорируемой ленты и цилиндрическим каналом, в котором установлен пуансон с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, на вырубном конце которого закреплен подпружиненный прижим, взаимодействующий с матрицей, установленной соосно пуансону в упомянутом цилиндрическом канале и снабженной окном соответственно и соразмерно вырубному концу пуансона, а также каналами для создания разряжения в ее полости, соединенной с блоком вакуумного сбора вырубных частей ленты, сообщенным с вакуумной системой своим выходным патрубком, снабженным сеткой, размеры ячеек которой меньше размеров вырубной части ленты, при этом лентопротяжный механизм содержит две катушки, установленные соответственно на двух втулках, имеющих возможность вращения на осях, закрепленных на плите, и вертикальные стойки, закрепленные на этой же плите, цилиндрические поверхности которых имеют поперечные пазы для размещения перфорируемой ленты, при этом первая втулка контактирует с подпружиненным роликом, а вторая через ременную передачу соединена с валом шагового электродвигателя, взаимодействующим с прижимным эластичным роликом, установленным на оси пневмопривода.