Способ электроискрового формирования тонкопленочной втсп схемы

Иллюстрации

Показать всеИзобретение относится к технологии криоэлектроники и может быть использовано при изготовлении высокотемпературных сверхпроводящих (ВТСП) схем. Техническим результатом изобретения является повышение качества ВТСП схем, увеличение их температурного рабочего диапазона, повышение удельного сопротивления ВТСП материала в нормальном состоянии путем введения ферромагнитной примеси в ВТСП пленку при электроискровой обработке отрицательными импульсами, мощность которых находится из заявленного соотношения. 4 ил.

Реферат

Изобретение относится к технологии криоэлектроники и может быть использовано при изготовлении тонкопленочных сверхпроводящих схем.

Известны способы формирования тонкопленочных высокотемпературных сверхпроводящих (ВТСП) схем, где изолирующие области выполняются путем механического, лазерного и т.д. удаления материала пленки [1]. Эти способы требуют сложного позиционирующего и управляющего оборудования.

Наиболее близким техническим решением является способ формирования тонкопленочной высокотемпературной сверхпроводящей схемы, при котором изменение свойств участков ВТСП пленки осуществляют путем их обработки отрицательными искровыми импульсами. В результате обработки происходит диффузия материала подслоя в ВТСП и критическая температура ВТСП повышается [2].

Недостатком этого способа является то, что изменение температуры перехода составляет единицы кельвин, а удельное сопротивление в нормальном состоянии остается малым (~10-3 Ом·см). Такая схема может работать в очень узком диапазоне температур (2-5 К) и сопротивление нормальных участков невелико.

Техническим результатом изобретения является повышение качества схем: увеличения их рабочего температурного диапазона, увеличение удельного сопротивления ВТСП материала в нормальном состоянии путем внедрения ферромагнитной примеси из материала пленки - подслоя в ВТСП пленку под действием ее обработки отрицательными искровыми импульсами. Указанный технический результат достигается тем, что на изолирующую подложку наносят пленочный рисунок, содержащий ферромагнитный материал (Fe, Ni и др.) и соответствующий несверхпроводящим областям схемы. Затем наносят ВТСП пленку, которую потом обрабатывают искровыми разрядами.

При сканировании искровым разрядом участков ВТСП пленки над ферромагнитным рисунком положительные ионы ферромагнетика внедряются в ВТСП материал вследствие диффузии и электродиффузии. Известно, что даже небольшая концентрация ферромагнетика (2-5%) подавляет сверхпроводимость, поэтому в ВТСП пленке будут сформированы несверхпроводящие участки, т.е. пленочная схема.

Параметры искровой обработки выбирают исходя из следующих соображений. Мощность разряда искры должна обеспечивать условия для диффузии частиц подслоя с максимальной скоростью в ВТСП материал, что обеспечивается при температуре плавления подслоя Тпл. Поскольку источник тепла в данном случае можно считать точечным поверхностным, зона расплава имеет радиус R. При определении мощности источника Р можно использовать выражение для источника энергии, движущегося со скоростью υ [4, с.39]

T п л . = P 2 π λ R exp ( − υ R 2 a ) , ( 1 )

где λ, а - теплопроводность, температуропроводность материала пленки;

Тпл. - температура плавления.

В соответствии со сказанным можно записать:

P = 2 π λ R T п л . exp ( υ R 2 a ) . ( 2 )

Скорость движения теплового источника υ должна быть такова, чтобы обеспечивать время диффузии частиц подслоя t0 в ВТСП пленку с концентрацией не менее 2-5% на ее поверхности.

υ = 2 R t 0 . ( 3 )

В этом случае область ВТСП пленки площадью S0=πR2 потеряет сверхпроводимость. Очевидно, что минимальная мощность необходима для прогрева толщины ВТСП пленки hпл и толщины подслоя hп. Тогда

R = h п л . + h п . . ( 4 )

Перенос частиц ферромагнетика протекает по двум параллельным механизмам: диффузии jд и электродиффузии jэ. Очевидно, что можно записать выражение для суммарного потока диффузанта в общем случае

j = j д + j э = − D ∫ g r a d C − σ g r a d U , ( 5 )

где D - коэффициент диффузии;

σ - коэффициент электропереноса ионов.

В зависимости от условий протекания процессов, соотношения между слагаемыми (5) может быть различно. Оценим это соотношение. Для случая и конечного источника можно записать выражение для концентрации примеси на поверхности ВТСП пленки [5]

C x д = C 0 e r f c x 2 D t , ( 6 )

где С0 - исходная концентрация примеси в подслое;

D - коэффициент диффузии в ВТСП пленке;

erfc - дополнительная функция ошибок.

В нашем случае можно записать:

C x д C 0 = e r f c h п л . 2 D t 0 д = 5 ⋅ 10 − 2 . ( 7 )

Найдем из таблиц аргумент функции ошибок

1,38 = h п л . 2 D t 0 д

или

t 0 д = 0,13 h п л 2 D , ( 8 )

t0д - время диффузионного прохождения частиц ферромагнетика через ВТСП пленку и создания необходимой их концентрации в пленке.

Скорость электропереноса может быть оценена из выражения [6]

υ x = Z e D k T п л . E , ( 9 )

Ze - заряд иона;

Е - напряженность электрического поля.

Время прохождения ионом ферромагнетика толщины ВТСП пленки и создания на ее поверхности необходимой концентрации примеси может быть определено из соотношения

t 0 э = 1,2 h п л . V x ( 10 )

или

t 0 э = 1,2 h п л . k T п л . Z e D E . ( 11 )

Времена t0э и t0д будут равными при условии

h п л . = 1,3 ⋅ 10 − 9 м.

На практике толщина ВТСП пленки имеет большую величину. Так, при hпл.=0,1 мкм t 0 э = 1,04 ⋅ 10 − 15 D < < t 0 д = 76,2 ⋅ 10 − 15 D

Из последнего соотношения следует, что в рассматриваемых условиях процессом диффузии jд можно пренебречь и выражение (5) записать в виде

j ≈ j э = − σ g r a d U , ( 5 * )

а t 0 = t 0 э .

Выражение (2) может быть записано с учетом (3), (4) и (11)

P = 2 π λ R T п л . exp ( 0,83 Z e D R 2 α k T п л . h п л . ) , ( 12 )

где λ, α - теплопроводность, температуропроводность материала пленки;

hпл. - толщина пленки;

Тпл. - температура плавления материала пленки;

Ze - заряд иона ферромагнетика;

D - коэффициент диффузии ферромагнетика в пленке;

Е - напряженность электрического ноля;

k - постоянная Больцмана.

Таким образом, найдено выражение, связывающее характеристики пленки а, λ, Тпл, D и параметры обработки Р, Е.

Время электроискровой обработки площади может быть найдено из соотношения (13) с учетом (11)

t = S t 0 э S 0 = 1,2 S h п л . k T п л . π R 2 Z e D E . ( 13 )

Сопоставительный анализ признаков, изложенных в предложенном техническом решении с признаками прототипа показывает, что заявленный способ электроискрового формирования тонкопленочной ВТСП схемы отличается от прототипа, тем, что на подложку наносят подслой в виде пленочного рисунка несверхпроводящих областей содержащего ферромагнетик, а электроискровую обработку проводят импульсами, мощность которых находится из соотношения (12), а время из соотношения (13). Все это говорит о соответствии технического решения критерию «новизна».

Сравнение заявляемого технического решения в данной области показало, что способ электроискрового формирования тонкопленочной ВТСП I схемы, когда наносят рисунок, соответствующий несверхпроводящим областям схемы, содержащий ферромагнетик, а затем подвергают электроискровой обработке импульсами, мощность и время которых зависит от характеристик пленки. Кроме того, совокупность существенных признаков вместе с ограничительными позволяет обнаружить у заявляемого решения иные, в отличие от известных свойств, к числу которых можно отнести следующие:

- больший диапазон рабочих температур ~20К;

- большее удельное сопротивление пленки в нормальном состоянии, >1 Ом·см (сравн. 10-3);

- возможность формирования различных параметров ВТСП на отдельных участках;

- минимальная потребляемая мощность согласно соотношению (12).

Таким образом, иные в отличие от известных, свойств, присущие предложенному техническому решению, доказывают наличие существенных отличий, направленных на достижение технического результата.

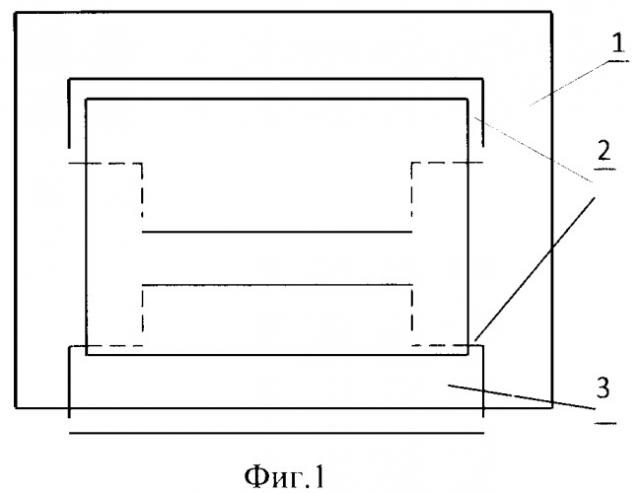

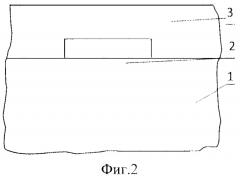

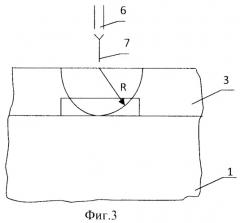

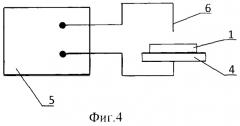

На фиг.1 представлена ВТСП схема переключатель; на фиг.2 показан участок схемы в разрезе; на фиг.3 представлен участок ВТСП схемы иод действием разряда; на фиг.4 показан Зона схемы электроискровой обработки.

Способ электроискрового формирования тонкопленочной ВТСП схемы реализуется следующим образом, на подложку 1 из поликора (фиг.1) размерами 1×20×20 мм наносим подслой 2-тонкую пленку из никеля. Пленка подслоя из меди габаритные размеры 18×18 мм; толщиной 0,2 мкм. Затем наносится ВТСП пленка из Bi2Sr2CaCu2O10 толщиной 0,2 мкм (16×16 мм). Подложку 1 помещают на электрод 4, соединенный с положительным выводом высоковольтного источника 5 (фиг.4). Игольчатый электрод 6 соединенный с отрицательным выходом источника 5 установленном на расстоянии 1 мм от пленки при включении источника между ВТСП и электродом возникает искровой разряд 8, который повышает температуру в зоне радиуса R до Тпл. и приводит к электродиффузии никеля в ВТСП пленку. В соответствии параметрами системы и согласно (12) мощность выбиралась в пределах 90-100 мВт. Время обработки согласно (13) составило 125 с. Критическая температура ВТСП после обработки не более 60К. Диапазон рабочих температур не ниже 25К. Удельное сопротивление ВТСП материала составило не менее 1 Ом·см. Таким образом, использование предлагаемого способа позволяет достигнуть технического результата.

Источники информации

1. Гершензон М.Е. Тарасов М.А. Высокотемпературные сверхпроводники и приборы на их основе Итоги науки и техники. Электроника М.: ВИНИТИ, 1990, т. 28, с.38-75.

2. Пат. 233572(РФ) Способ формирования высокотемпературной сверхпроводящей схемы, 2008, БИ25.

3. Еремина К.А. Олейников Н.Н. Нефедов В.И. и др. Физико-химические особенности процессов, способствующих деградации высокотемпературных сверхпроводников ВХО, 1989, №4, с.528-536.

4. Мачулка Г.Л. Лазерная обработка стекла - М.: Сов. Радио, 1979, 136 с.

5. Новиков В.В. Теоретические основы микроэлектроники - М: В.Ш., 1972 - 352 с.

6. Химия. Справочное руководство. Пер. с нем. - л.: Химия, 1975, 576 с.

Способ электроискрового формирования тонкопленочной ВТСП схемы, при котором на подложку наносят подслой и сверхпроводниковую пленку, которую впоследствии подвергают электроискровой обработке отрицательными импульсами, отличающийся тем, что подслой выполняют в виде рисунка из ферромагнитного материала, соответствующего рисунку несверхпроводящих областей схемы, а электроискровую обработку проводят импульсами, мощность которых находится из соотношения P = 2 π λ R T п л exp ( 0,83 Z e D R 2 α k T п л h п л ) , а время обработки t находится из соотношения t = 1,2 S h п л k T п л π R 2 Z e D E , где λ, α - теплопроводность, температуропроводность ВТСП материала;R=hпл+hп - толщина ВТСП пленки и подслоя;Тпл - температура плавления ВТСП материала;Ze - заряд иона ферромагнита;D - коэффициент диффузии в ВТСП;Е - напряженность электрического поля;S - площадь подслоя.