Способ изготовления горячекатаной полосы из кремнистой стали

Иллюстрации

Показать всеИзобретение относится к изготовлению горячекатаной полосы из легированных кремнием сталей для дальнейшей обработки в электротехническую полосовую сталь с ориентированной зернистой структурой. Для повышения магнитных свойств и качества полосы способ, который выполняют в установке совмещенного процесса непрерывной разливки и прокатки, включает следующие стадии: а) плавление стали с химическим составом, мас.%: Si - 2-7, C - 0,01-0,1, Mn<0,3, Cu - 0,1-0,7, Sn<0,2, S<0,05, Al<0,09, Cr<0,3, N<0,02, P<0,1, остальное Fe и неизбежные примеси, b) отливку заготовки с толщиной 25-150 мм в установке непрерывной разливки металла, c) прокатку полосы с количеством проходов до 4 непосредственно после отливки заготовки, при этом по меньшей мере в одном проходе степень деформации составляет больше 30% или общая степень деформации всех проходов составляет больше 50%, d) нагрев полосы до конечной температуры 1050-1250°C, предпочтительно 1100-1180°C, e) чистовую прокатку полосы на втором прокатном стане, f) охлаждение и намотку полосы. 10 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

Реферат

Данное изобретение относится к способу и устройству для изготовления горячекатаной полосы из легированных кремнием сталей для дальнейшей обработки в электротехническую полосовую сталь с ориентированной зернистой структурой. Дальнейшая обработка горячекатаной полосы не является предметом этого изобретения; она осуществляется посредством тепловой обработки и холодной прокатки.

Электротехническая полосовая сталь с ориентированной зернистой структурой, например, для дальнейшей обработки в ламинированную электротехнические стальные листы для трансформаторов или электрических машин, отличается низкими удельными потерями на перемагничивание и высокой магнитной проницаемостью. Поскольку расход электрической энергии повышается и к коэффициенту полезного действия электрических машин предъявляются все более высокие требования, то имеется высокий спрос на высококачественную и недорогую электротехническую полосовую сталь.

Изготовление электротехнической полосовой стали можно разделить на следующие стадии изготовления: создания стальной полосы, горячекатаной полосы и холоднокатаной полосы, тепловой обработки и покрытия полосы (смотри инструкцию 401 "Elektroband und -blech", Stahl-Infomations-Zentrum, Дюссельдорф, выпуск 2005).

Для специалистов в данной области техники известны установки для совмещенного процесса непрерывной разливки и прокатки для особенно экономичного изготовления высококачественной горячекатаной полосы, например, для последующей переработки в автомобильный лист (смотри, например, EP 1662011 A1).

Из WO 98/46802 A1 известен способ изготовления электротехнической полосовой стали с ориентированной зернистой структурой, при этом либо a) расплавляют специальный стальной сплав и отливают из него тонкую заготовку в установке непрерывной разливки, затем разделяют заготовку, слябы отжигают, прокатывают, охлаждают и сматывают горячекатаную полосу, либо b) расплавляют специальный стальной сплав и отливают из него тонкую заготовку в установке непрерывной разливки, затем заготовку прокатывают, охлаждают и сматывают горячекатаную полосу.

После рабочих стадий a) или b) горячекатаную полосу по существу отжигают, в стане холодной прокатки раскатывают на конечную толщину, обезуглероживают и подвергают целенаправленной вторичной рекристаллизации. Расплавленный стальной сплав содержит так называемые ингибиторы роста, а именно, сульфиды, карбиды или нитриды элементов Mn, Cu и Al, которые предотвращают рост зерна имеющейся после окончательной прокатки структуры. Кроме того, эти отложения действуют в зависимости от температуры уже во время деформации и непосредственно после нее на рекристаллизацию так, что может возникать структура, которая в последующем пригодна для производства материала с желаемыми свойствами зерна.

Способ, согласно уровню техники, для изготовления горячекатаной полосы является либо очень затратным относительно энергии, или приводит к снижению качества подвергаемой дальнейшей обработке электротехнической полосовой стали с ориентированной структурой зерна. Дополнительно к этому, применяемые для отжига слябов печи-миксеры являются мало компактными, что в свою очередь повышает инвестиционные расходы на всю установку.

Задачей изобретения является создание способа и установки для совмещенного процесса непрерывной отливки и прокатки указанного в начале вида, с помощью которых можно экономично изготавливать высококачественную горячекатаную полосу для дальнейшей переработки в электротехническую полосовую сталь с ориентированной структурой зерна с высокими магнитными, электрическими и геометрическими свойствами. Под высококачественной горячекатаной полосой такого вида понимается горячекатаная полоса, в которой ингибиторы роста распределены в горячекатаной полосе тонкодисперсно и гомогенно.

Эта задача решена с помощью способа, в котором выполняют в установке для совмещенного процесса непрерывной разливки и раскатки следующие стадии способа в названной последовательности:

a) плавления стали с химическим составом в % массы Si 2-7%, C - 0,01 0,1%, Mn<0,3%, Cu 0,1-0,7%, Sn<0,2%, S<0,05%, Al<0,09%, Cr<0,3%, N<0,02%, P<0,1%, остальное Fe и загрязнения;

b) отливки заготовки с толщиной 25150 мм в установке непрерывной разливки металла;

c) прокатки в полосу с количеством проходов до 4 непосредственно после отливки заготовки, при этом по меньшей мере в одном проходе степень деформации составляет больше 30% или общая степень деформации всех проходов составляет больше 50%;

d) нагревания полосы до конечной температуры 1050-1250°С, предпочтительно 1100-1180°С;

е) чистовой прокатки полосы на втором прокатном стане, затем

f) охлаждения и намотки полосы.

Этот процесс изготовления способствует образованию гомогенно распределенных и присутствующих с тонкой дисперсией ингибиторов роста, а именно, сульфидов, карбидов или нитридов элементов Mn, Cu, Al, а также Cr, за счет плавления специального стального сплава (стадия а) и непосредственно следующей за отливкой тонкой заготовки (стадия b) прокатки полосы с высокой степенью деформации (стадия с) на первом прокатном стане. Степень φ деформации задана как φ=(h0-h1)/h0, где h0 обозначает толщину перед деформацией, а h1 толщину полосы, соответственно, заготовки после одного или нескольких проходов деформации; степень деформации указывается в данной заявке в процентах. Нагревание полосы (стадия d) приводит к остановке дальнейшего осаждения ингибиторов роста и к растворению снова уже образованных осаждений с заданной кинетикой. При повторном понижении температуры при чистовой прокатке на втором прокатном стане (стадия е) и последующем охлаждении полосы (стадия f) образуются дополнительные гомогенно распределенные и присутствующие с тонкой дисперсией ингибиторы роста. Процесс изготовления можно выполнять либо полностью непрерывно, т.е. на основе заготовки, соответственно, не разделенной полосы, либо не непрерывно партиями, т.е. на основе слябов.

В одном предпочтительном варианте выполнения способа изготовления поддерживают конечную температуру после нагревания полосы в течение времени t, для которого справедливо t>15 с, предпочтительно t>60 с. За счет этого растворяется более высокая доля возможно уже имеющихся в полосе в виде больших скоплений осаждений. Сохранение температуры в течение времени t>90 с не целесообразно, поскольку после этого времени уже все осаждения находятся в растворенном виде.

В полностью непрерывном режиме конечная температура полосы предпочтительно поддерживается в проходной печи, которая выполнена, в виде нагреваемой за счет сгорания газа печи или в виде индукционной печи. За счет этого можно сохранять температуру полосы в непрерывном режиме особенно компактным образом.

В не непрерывном режиме обработки партий конечная температура полосы предпочтительно поддерживается за счет наматывания и сматывания в печной моталке. За счет этого можно сохранять температуру полосы в не непрерывном режиме особенно компактным образом.

В одном предпочтительном варианте выполнения способа, согласно изобретению, полосу окончательно прокатывают на втором прокатном стане за 2-6, предпочтительно 3-5 проходов. За счет этого можно особенно экономичным образом создавать распространенные толщины полосы.

При чистовой прокатке целесообразно, когда полоса после чистовой прокатки имеет конечную температуру прокатки от 900 до 1050°С. За счет этого обеспечивается выполнение чистовой прокатки в благоприятном диапазоне температур.

Другой предпочтительный вариант выполнения состоит в том, что полосу охлаждают в течение максимально 10 с, предпочтительно в течение максимально 6 с, после чистовой прокатки до температуры намотки 300-600°С с помощью стадии интенсивного охлаждения.

Другой предпочтительный вариант выполнения способа, согласно изобретению, состоит в том, что полосу в начале стадии интенсивного охлаждения охлаждают с двойной, предпочтительно, тройной скоростью охлаждения по сравнению со скоростью охлаждения в конце стадии охлаждения. С помощью такого изменения температуры обеспечивается, что имеющаяся после чистовой прокатки структура возможно быстрее «замораживается» для последующих стадий.

Относительно образования ингибиторов роста предпочтительно, что в стальном расплаве сумма легирующих элементов Cu+Mn составляет >0,35 масс.%, предпочтительно >0,55 масс.%. Для образования достаточно большого количества ингибиторов роста предпочтительно, что в стальном расплаве сумма легирующих элементов S+N составляет >100 млн-1, предпочтительно >200 млн-1. Достаточное количество Cu, Mn, S и N в стальном расплаве является предпочтительным для обеспечения осаждения достаточного количества ингибиторов роста в горячекатаной полосе.

Предпочтительно в стальном расплаве отношение легирующих элементов Cu/Mn составляет >2,5, предпочтительно >3,5. Поскольку сульфиды меди имеют меньшую величину и температуру осаждения чем сульфиды марганца и поэтому являются предпочтительными, предпочтительно, когда стальной расплав содержит Cu больше, чем Mn. Однако поскольку Mn является более сродственным S, чем Cu, то должен иметься избыток Cu, с целью обеспечения возможности образования большего количества сульфидов меди, чем сульфидов марганца.

Другим предпочтительным вариантом выполнения способа, согласно изобретению, который решает положенную в основу изобретения задачу, для непрерывного режима состоит в том, что первый прокатный стан расположен непосредственно после установки непрерывной разливки металла, и между устройством нагревания и вторым прокатным станом находится проходная печь для вноса тепла и/или поддержания температуры горячекатаной полосы. За счет такой конфигурации установки обеспечивается возможность особенно экономичного выполнения способа, согласно изобретению, при высоком качестве производства, т.е. высокой производительности (полностью непрерывный режим), низких затратах на энергию (за счет минимизации количества энергии для нагревания горячекатаной полосы) и низких инвестиционных затратах (компактная установка).

Предпочтительный вариант выполнения установки для совмещенного процесса непрерывной разливки и прокатки состоит в выполнении установки непрерывной разливки в виде установки непрерывной разливки для отливки тонких слябов. Другой вариант выполнения состоит в том, что первый прокатный стан содержит до четырех прокатных клетей. Другой вариант выполнения состоит в том, что второй прокатный стан содержит 2-6, предпочтительно 3-5 прокатных клетей. За счет этого удерживаются низкими инвестиционные расходы на первый прокатный стан и второй прокатный стан (можно получать распространенные толщины полосы с помощью меньшего количества прокатных клетей).

Другие преимущества и признаки данного изобретения следуют из приведенного ниже описания не имеющих ограничительного характера примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

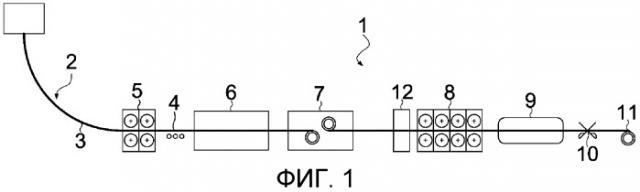

Фиг. 1 - схема установки для совмещенного процесса непрерывной разливки и прокатки для не непрерывного изготовления горячекатаной полосы для дальнейшей переработки в листы с ориентированной структурой зерна;

Фиг. 2 - схема установки для совмещенного процесса непрерывной разливки и прокатки для полностью непрерывного изготовления горячекатаной полосы для дальнейшей переработки в листы с ориентированной структурой зерна.

Пример выполнения 1

На фиг. 1 показана установка 1 для совмещенного процесса непрерывной разливки и прокатки для изготовления горячекатаной полосы из легированных кремнием сталей; части установки для дальнейшей переработки горячекатаной полосы в электротехническую полосовую сталь с ориентированной структурой зерна не изображены. Состояния, т.е. температуры и толщины, заготовки, соответственно, полосы в отдельных стадиях способа приведены в таблице I; состояния обозначены как Р1-Р15. В установке 2 непрерывной разливки металла для изготовления тонких слябов из специальной легированной стали, состоящей в % массы из Si-3,2%, C-0,08%, Mn-0,1%, Cu-0,3%, Sn-0,08%, S-0,01%, Al-0,03%, Cr-0,1%, N - 0,012%, P - 0,05%, остальное Fe и загрязнения, отливают заготовку 3 с толщиной 90 мм. Непосредственно после полного затвердевания (температура заготовки 1174°C, состояние P1) заготовку 3 подвергают первой стадии прокатки, состоящей из 2 проходов, на первом прокатном стане 5. При этом отдельные степени деформации составляют, соответственно, 53% и 52%, т.е. сначала прокатывают полосу с толщиной 42 мм (состояние P2), а затем прокатывают полосу с толщиной 20 мм (состояние P3). Температура полосы после первого прохода составляет 1171 С, после второго прохода 1086°C. Эта первая стадия прокатки способствует образованию в полосе гомогенно распределенных и присутствующих в тонко дисперсном состоянии гроздей ингибиторов роста, а именно, сульфидов, нитридов и карбидов элементов Cu, Al, Mn и Cr, за счет чего тормозится дальнейший рост зерна. После первой стадии прокатки, полосу 4 с помощью рольганга транспортируют к устройству 6 нагревания, выполненному в виде индукционной печи, в которой входящую, охлажденную до 944°C полосу (состояние P4) нагревают до конечной температуры 1150°C (состояние P5). Затем температуру полосы поддерживают в печной моталке 7 (температура на входе печной моталки 1134°C, состояние P6) в течение по меньшей мере 30 с. Время нахождения зоны полосы, так называемое местное время пребывания, различно в зависимости от положения полосы. На основе наматывания и сматывания полосы, например, имеющееся перед намоткой начало полосы остается в намоточной печи дольше, чем конец полосы; в этом смысле имеющееся перед намоткой начало полосы становится концом полосы, и наоборот. За счет нагревания полосы 4 предотвращается осаждение ингибиторов роста до чистовой прокатки полосы на втором прокатном стане 8; за счет сохранения температуры в течение времени t растворяются грубые грозди ингибиторов роста, которые при повторном снижении температуры при чистовой прокатке снова образуются с тонким распределением. После наматывания и сматывания полосы в печной моталке 7 полосу освобождают от окалины с помощью установки 12 удаления окалины, за счет чего температура полосы падает с 1101°С до 1070°С (температуры перед и после снятия окалины, состояния Р7 и Р8). Затем полосу прокатывают окончательно на втором прокатном стане в четырех проходах прокатки (отдельные степени деформации 55, 53, 28 и 16%, т.е. толщина полосы 9,1, 4,3, 3,1 и 2,6 мм, состояния Р9-Р12) до конечной толщины 2,6 мм горячекатаной полосы. В этих проходах прокатки полоса охлаждается с 1043, 1012 и 984°С до конечной температуры прокатки 955°С после последнего прохода прокатки. После чистовой прокатки полосу охлаждают на участке 9 охлаждения в течение 3 с после последнего прохода на втором прокатном стане 8 с 932°С (вход участка охлаждения, состояние Р13) до температуры 560°С на выходе участка охлаждения (состояние Р14). При чистовой прокатке и охлаждении полосы имеющиеся в полосе гроздья ингибиторов роста осаждаются тонкодисперсно, т.е. с типичной величиной грозди меньше 60 нм. После отрезания горячекатаной полосы с помощью ножниц 10 полосу наматывают на намоточном устройстве 11; при этом температура намотки составляет 540°С (состояние Р15). В последующих, больше не изображенных стадиях изготовления горячекатаную полосу отжигают, прокатывают в стане холодной прокатки на конечную толщину, обезуглероживают и подвергают целенаправленной рекристаллизации.

Пример выполнения 2

На фиг. 2 показана другая установка 1 совмещенного процесса непрерывной разливки и прокатки для полностью непрерывного изготовления горячекатаной полосы из легированных кремнием сталей; части установки для дальнейшей переработки горячекатаной полосы в электротехническую полосовую сталь с ориентированной структурой зерна не изображены. Состояния Р1-Р5 и Р7-Р15 приведены в таблице I. При этом снова плавят специальную легированную сталь (химический состав как в примере выполнения 1) и отливают из нее в установке 2 непрерывной разливки металла заготовку 3 (состояние 1). Непосредственно после сплошного затвердевания заготовку подвергают первой стадии прокатки, состоящей из 2 проходов прокатки, на первом прокатном стане 5 (состояния Р2 и Р3). Затем полосу 4 нагревают в нагревательном устройстве 6, выполненном в виде индукционной печи (состояния Р4 и Р5). Существенное отличие от примера выполнения 1 состоит в том, что температура полосы 4 после нагревания в проходной печи 13, выполненной в виде нагреваемой сжигаемым газом печи, поддерживается в течение по меньшей мере 15 с; местное время пребывания в проходной печи для всех зон полосы (начала полосы, конца полосы) является постоянным. Другие стадии способа (удаление окалины Р7, Р8, чистовая прокатка Р9-Р13, охлаждение Р13, Р14 и намотка Р15) соответствуют примеру выполнения 1.

| Таблица I | |||

| Место | Толщинав мм | Темп.в °С | |

| Р1 | Конец установки для разливки и прокатки | 90 | 1174 |

| Р2 | После 1-го прохода на первом прокатном стане | 42 | 1171 |

| Р3 | После 2-го прохода на первом прокатном стане | 20 | 1086 |

| Р4 | Вход нагревательного устройства | 20 | 944 |

| Р5 | Выход нагревательного устройства | 20 | 1150 |

| Р6 | Вход печной моталки | 20 | 1134 |

| Р7 | Вход установки для снятия окалины | 20 | 1101 |

| Р8 | Выход установки для снятия окалины | 20 | 1070 |

| Р9 | После 1-го прохода на втором прокатном стане | 9,1 | 1043 |

| Р10 | После 2-го прохода на втором прокатном стане | 4,3 | 1012 |

| Р11 | После 3-го прохода на втором прокатном стане | 3,1 | 984 |

| Р12 | После 4-го прохода на втором прокатном стане | 2,6 | 955 |

| Р13 | Вход участка охлаждения | 2,6 | 932 |

| Р14 | Выход участка охлаждения | 2,6 | 560 |

| Р15 | В намоточном устройстве | 2,6 | 540 |

Перечень позиций

1. Установка совмещенного процесса непрерывной разливки и прокатки

2. Установка непрерывной разливки металла

3. Заготовка

4. Полоса

5. Первый прокатный стан

6. Нагревательное устройство

7. Печная моталка

8. Второй прокатный стан

9. Участок охлаждения

10. Ножницы

11. Намоточное устройство

12. Установка для удаления окалины

13. Проходная печь

1. Способ изготовления горячекатаной полосы из легированной кремнием стали с ориентированной зеренной структурой в установке совмещенного процесса непрерывной разливки и прокатки, включающий:a) выплавку стали с химическим составом, мас.%: Si - 2-7, C - 0,01-0,1, Mn<0,3, Cu - 0,1-0,7, Sn<0,2, S<0,05, Al<0,09, Cr<0,3, N<0,02, Р<0,1, остальное Fe и неизбежные примеси,b) отливку заготовки толщиной 25-150 мм в установке непрерывной разливки,c) прокатку заготовки в полосу непосредственно после отливки заготовки с количеством проходов до 4, при этом по меньшей мере в одном проходе степень деформации составляет больше 30% или общая степень деформации всех проходов составляет больше 50%,d) нагрев полосы до конечной температуры 1050-1250°С, предпочтительно 1100-1180°С;e) чистовую прокатку полосы на втором прокатном стане, затемf) охлаждение и намотку полосы.

2. Способ по п.1, отличающийся тем, что конечную температуру после нагрева полосы поддерживают в течение времени t, при этом t>15 с, предпочтительно 1>60 с.

3. Способ по п.2, отличающийся тем, что конечную температуру полосы поддерживают в проходной печи.

4. Способ по п.2, отличающийся тем, что конечную температуру полосы поддерживают во время наматывания и последующего сматывания в печной моталке.

5. Способ по п.1, отличающийся тем, что полосу окончательно прокатывают на втором прокатном стане за 2-6, предпочтительно 3-5 проходов.

6. Способ по любому из пп.1-5, отличающийся тем, что полоса после чистовой прокатки имеет конечную температуру прокатки от 900 до 1050°C.

7. Способ по любому из пп.1-5, отличающийся тем, что полосу охлаждают в течение максимально 10 с, предпочтительно в течение 6 с, после чистовой прокатки до температуры намотки 300-600°C с помощью стадии интенсивного охлаждения.

8. Способ по п.7, отличающийся тем, что полосу в начале стадии интенсивного охлаждения охлаждают с двойной, предпочтительно тройной, скоростью охлаждения по сравнению со скоростью охлаждения в конце стадии охлаждения.

9. Способ по п.1, отличающийся тем, что в стальном расплаве сумма легирующих элементов Cu+Mn составляет >0,35 мас.%, предпочтительно >0,55 мас.%.

10. Способ по п.1, отличающийся тем, что в стальном расплаве сумма легирующих элементов S+N составляет >100 млн-1, предпочтительно >200 млн-1.

11. Способ по п.1, отличающийся тем, что в стальном расплаве отношение легирующих элементов Cu/Mn составляет >2,5, предпочтительно >3,5.