Способ получения атомно-тонких монокристаллических пленок

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии и может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов. Сущность изобретения заключается в том, что способ получения атомно-тонких монокристаллических пленок включает фиксацию исходных слоистых монокристаллов на подложке с помощью адгезионного слоя, последовательное отщепление от них слоистых фрагментов до получения тонкого полупрозрачного слоя, плазменное травление этого слоя, используя ионный поток с энергией, изменяемой в процессе травления, при контроле толщины слоя в процессе травления, и удаление адгезионного слоя путем растворения в органическом растворителе до или после процесса травления. Техническим результатом изобретения является повышение размеров атомно-тонких монокристаллических пленок, улучшение их электрофизических свойств и возможность получения пленок на любых подложках. 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области нанотехнологии. Оно может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов, в том числе для изготовления монокристаллического графена.

Рекордная подвижность носителей зарядов в графене в сочетании с нанометровыми латеральными размерами графеновых структур делает возможной эффективную работу этих структур в субтерагерцевой - терагерцевой областях частот, существенно превышающей рабочий диапазон частот имеющихся аналогов на основе кремния, арсенида и нитрида галлия.

Реализация заложенного в графене большого потенциала использования в наноэлектронике требует разработки методов его получения на большой площади с высокими однородностью и совершенством монокристаллической структуры, обеспечивающими требуемые электрофизические и механические свойства.

Современные методики получения графена базируются на следующих основных подходах: микромеханическое расслоение, жидкофазное расслоение графита, окисление графита, метод химического осаждения паров из газовой фазы на поверхностях поликристаллических пленок переходных металлов, эпитаксиальное выращивание графена на поверхности гетероэпитаксиальной пленки переходного металла [W.Choi, I.Lahiri, R.Seelaboyina, Y.S.Kang. Synthesis of Graphene and Its Applications: A Review. Critical Reviews in Solid State and Materials Sciences, 2010, V35, P.52-71; A.B.Елецкий, И.М.Искандарова, А.А.Книжник, Д.Н.Красиков. Графен: методы получения и теплофизические свойства. 2011, Т. 181, №3, с.233-268]. Из вышеперечисленных методик получения графена только две методики позволяют получать атомарные слои (от одного до нескольких) монокристаллической структуры. Это микромеханическое расслоение графита и эпитаксиальное выращивание графена на поверхности гетероэпитаксиальной пленки переходного металла.

Известен также способ получения атомно-тонких монокристаллических чешуек графена, являющийся развитием метода микромеханического расщепления и представляющий собой отщепление от монокристаллов графита тонких однородных по толщине фрагментов с помощью адгезионной ленты, растворение клеящего слоя ленты в органическом растворителе, перенос растворителя с плавающими в ней фрагментами монокристалла на подложку, высушивание растворителя и травление фрагментов с использованием низкоэнергетического ионного потока с энергией, изменяемой в процессе травления, причем поток ориентирован преимущественно перпендикулярно плоскости рабочей подложки [Патент РФ №2413330. МПК H01L 21/20, опубл. 27.02.2011]. Этот способ выбран в качестве прототипа предложенного решения. Недостатки этого способа заключаются в том, что получение фрагментов монокристалла отщеплением их с помощью адгезионной ленты не может обеспечить получение тонких и одновременно больших по площади фрагментов, так как отщепление создает изгибное напряжение на кристалле. Процесс переноса тонкого фрагмента на подложку из растворителя и фиксации его представляет собой трудоемкий и невоспроизводимый процесс. Результирующие латеральные размеры образцов графена, полученных таким способом, не превышают 200 мкм.

Техническим результатом изобретения является повышение размеров атомно-тонких монокристаллических пленок, улучшение их электрофизических свойств, возможность получения пленок на любых подложках и улучшение воспроизводимости их получения.

Указанный технический результат достигается тем, что в способе получения атомно-тонких монокристаллических пленок соединяют с подложкой при помощи легкорастворимого в органических растворителях адгезионного вещества слоистый плоский монокристалл, отслаивают с его поверхности слои вещества до образования тонкого полупрозрачного фрагмента монокристалла, который затем подвергают плазменному травлению, останавливают процесс травления при образовании атомно-тонкой монокристаллической пленки, а адгезионное вещество удаляют с помощью растворителя либо до, либо после проведения процесса плазменного травления.

В случае удаления адгезионного вещества после проведения процесса плазменного травления до проведения процесса удаления адгезионного вещества атомно-тонкую монокристаллическую пленку накладывают на другую подложку, после чего удаляют адгезионное вещество и первоначальную подложку.

Отслаивание вещества осуществляют при помощи адгезионной ленты, а в качестве слоистого плоского монокристалла используют графит.

В качестве адгезионного вещества используют легкорастворимые в органических растворителях полиметилметакрилат или раствор нитроцеллюлозы в ацетоне.

При соединении слоистого плоского монокристалла с подложкой равномерность давления можно обеспечить путем наложения на монокристалл резервуара из тонкой резины или полиэтиленовой пленки, наполненного водой или любой неагрессивной жидкостью.

Удаление адгезионного вещества можно проводить при нагреве до 40-50°С или под воздействием ультразвуковых колебаний.

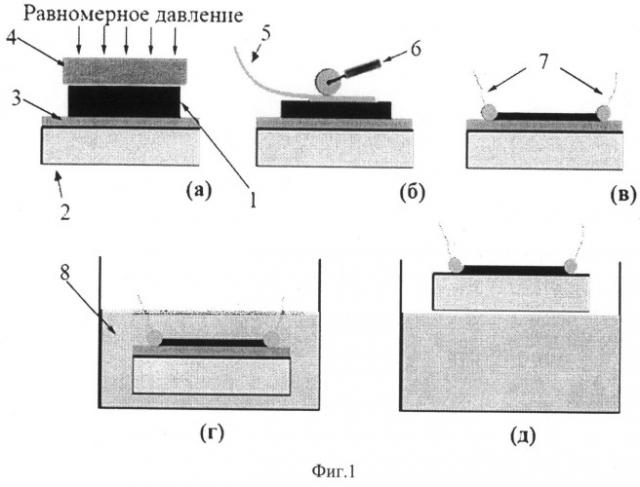

Способ получения атомно-тонких монокристаллических пленок иллюстрируется фиг.1, на которой схематически показана последовательность действий при создании заготовок для получения графена - тонких монокристаллов графита. На первом этапе (а) исходный слоистый плоский монокристалл 1, например, графита прикрепляют к прозрачной подложке 2 посредством легкорастворимого в органических растворителях адгезионного вещества (клея) 3, обеспечив равномерное давление по площади около 104 Па с помощью резервуара 4 из тонкой резины или полиэтиленовой пленки, наполненного водой или любой неагрессивной жидкостью. В качестве материала подложки 2 используется, например, термически полированное стекло, плавленый кварц, поликор или сапфир. В качестве клея 3 может быть использован поли(метил-метакрилат) (ПММА) или раствор нитроцеллюлозы в ацетоне. На втором этапе прикрепляют адгезионную ленту 5 клеевым слоем к поверхности исходного слоистого монокристалла 1 и прокатывают резиновым валиком 6 с усилием примерно в 0.1 Н. Далее осуществляют отщепление слоев графита от монокристалла 1, зафиксированного на подложке 2. Операция последовательного отщепления с помощью адгезионной ленты повторяется до тех пор, пока оставшаяся часть монокристалла не станет полупрозрачной (оптическая плотность 30-80%, что соответствует его толщине 100-30 нм). На третьем этапе (в) в случае получения атомно-тонкого слоя полуметалла, например, графита или полупроводника к краям тонкого монокристалла присоединяют электроды 7. Это может быть осуществлено холодной пайкой индием или серебряной пастой. На четвертом этапе (г) подложку 2 с тонким монокристаллом графита помещают в ванночку с растворителем 8, например ацетоном или хлороформом (для ПММА) или диметилсульфооксидом (для нитроцеллюлозного клея) графитом вверх. Для ускорения процесса растворитель в ванночке можно нагревать до 40-50°С или подвергать воздействию ультразвуковых колебаний по методике, описанной для технологии очистки полупроводниковых приборов [4. Б.Д.Луфт, А.Л.Шустина. Очистка деталей электронных приборов. Москва, «Энергия», 1968, гл.9]. После извлечения из ванны с растворителем (д), промывки в деионизованной воде и сушки подложку с тонким монокристаллом размещают в плазменном реакторе, подсоединяют электроды к измерителю сопротивления и осуществляют низкоэнергетическое плазменное травление по технологии, описанной в прототипе [Патент РФ №2413330 МПК H01L 21/20, опубл. 27.02.2011].

В том случае, если в качестве исходного слоистого монокристалла используют графит, энергия ионов аргона на начальной стадии процесса должна составлять величину 60-80 эВ, а на заключительной стадии - 20 эВ. Скорость травления при этом (при плотности тока ионов 0.1 мА/см2) будет около 15 нм/ч на первой стадии и 1.5 нм/ч - на второй стадии. Процесс травления заканчивают, когда сопротивление квадрата пленки графита достигает величины порядка 1 кОм, что соответствует проводимости одно- или двухслойного графена. По второму варианту в плазменный реактор помещают подложку с неудаленным клеевым слоем и осуществляют травление до получения слоя атомной толщины, после чего подложку, извлеченную из реактора, помещают на другую подложку, выбранную из соображений дальнейшего использования полученного материала, например на подложку окисленного кремния (Si/SiO2) полученным атомно-тонким монокристаллическим слоем к этой подложке, и проводят растворение клеевого слоя. Таким способом осуществляют перенос атомно-тонкой пленки на требуемую подложку.

Толщина монокристалла в процессе травления может контролироваться также по его оптической прозрачности, просвечивая его пучком света и принимая проходящий сигнал, аналогично описанному в патенте-прототипе. Одно- и двухслойному графену, например, соответствует ослабление сигнала относительно проходящего через подложку на 2,3-4,6% соответственно.

Травление монокристаллов в плазмохимическом реакторе на базе пучково-плазменного разряда с точным контролем плотности потока и энергии ионов, воздействующих на поверхность монокристалла, обеспечивает бездефектность процесса и качество атомно-тонких монокристаллических пленок. Использование импульсных ионных пучков устраняет необходимость охлаждения подложки, что упрощает процесс, облегчает контроль по сопротивлению образца и в конечном итоге повышает качество атомно-тонких монокристаллических пленок.

Контроль толщины монокристаллического кристалла по электрическому сопротивлению в процессе травления позволяет определять момент остановки процесса, что обеспечивает получение продукта с заданными свойствами.

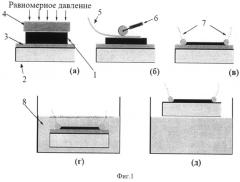

На фиг.2 представлена микрофотография образца графена, зафиксированного на рабочей подложке.

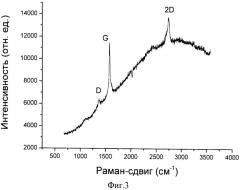

На фиг.3 представлен спектр локального комбинационного рассеяния света этого образца, соответствующий трехслойному графену (отношение пиков 2D/G~2) и демонстрирующий высокое структурное совершенство (отношение пиков D/G<0.1).

Сканирование локальных рамановских спектров с шагом 0.2 мкм показало их однородность по толщине на площади, достигающей 1 мм2.

Помимо получения графена данный способ может быть использован для получения также атомно-тонких монокристаллических пленок других слоистых материалов, например: MoS2, NbSe2, BN, Bi2Sr2CaCu2O8+x.

1. Способ получения атомно-тонких монокристаллических пленок, включающий низкоэнергетическое плазменное травление расположенного на рабочей подложке тонкого фрагмента слоистого монокристалла, отличающийся тем, что с подложкой при помощи легкорастворимого в органических растворителях адгезионного вещества соединяют слоистый плоский монокристалл, отслаивают с его поверхности слои вещества до образования тонкого полупрозрачного фрагмента слоистого монокристалла, который затем подвергают плазменному травлению, останавливают процесс травления при образовании атомно-тонкой монокристаллической пленки, а адгезионное вещество удаляют с помощью растворителя либо до, либо после проведения процесса плазменного травления.

2. Способ по п.1, отличающийся тем, что в случае удаления адгезионного вещества после проведения процесса плазменного травления до проведения процесса удаления атомно-тонкую монокристаллическую пленку накладывают на другую подложку, после чего удаляют адгезионное вещество и первоначальную подложку.

3. Способ по п.1, отличающийся тем, что в качестве слоистого плоского монокристалла используют графит.

4. Способ по п.1, отличающийся тем, что отслаивание слоев вещества осуществляют при помощи адгезионной ленты.

5. Способ по п.1, отличающийся тем, что в качестве легкорастворимого в органических растворителях адгезионного вещества используют полиметилметакрилат.

6. Способ по п.1, отличающийся тем, что в качестве легкорастворимого в органических растворителях адгезионного вещества используют раствор нитроцеллюлозы в ацетоне.

7. Способ по п.1, отличающийся тем, что при соединении слоистого плоского монокристалла с подложкой равномерность давления обеспечивают путем наложения на монокристалл резервуара из тонкой резины или полиэтиленовой пленки, наполненного водой или любой неагрессивной жидкостью.

8. Способ по п.1, отличающийся тем, что удаление адгезионного вещества проводят при нагреве до 40-50°С или под воздействием ультразвуковых колебаний.