Полупроводниковые светоизлучающие устройства, выращенные на композитных подложках

Иллюстрации

Показать всеСпособ изготовления полупроводникового светоизлучающего устройства согласно изобретению включает выращивание множества III-нитридных полупроводниковых структур на подложке, причем каждая полупроводниковая структура включает в себя светоизлучающий слой, расположенный между областью n-типа и областью р-типа; подложка включает в себя основание, множество участков III-нитридного материала, разделенных углублениями, причем углубления простираются через всю толщину III-нитридного материала, который формирует упомянутые структуры, связывающий слой, расположенный между основанием и множеством участков III-нитридного материала; при этом светоизлучающий слой каждой полупроводниковой структуры имеет значение постоянной решетки, большее чем 3,19 ангстрем; и формирование проводящего материала, который электрически соединяет две из III-нитридных полупроводниковых структур. Также предложено полупроводниковое светоизлучающее устройство. Изобретение обеспечивает улучшение производительности и надежности, за счет исключения деформации и дефектов кристалла в слоях III-нитридного устройства. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Уровень техники

Описание предшествующего уровня техники

Полупроводниковые светоизлучающие устройства, включая светоизлучающие диоды (СИД), светоизлучающие диоды с объемным резонатором (RCLEDs), полупроводниковые лазеры поверхностного излучения с вертикальным резонатором (VCSELs) и лазеры с торцевым излучением являются одними из наиболее эффективных из доступных на данный момент источников света. Материалы, в настоящее время представляющие интерес для систем производства светоизлучающих устройств с повышенной яркостью, способных работать в видимом спектре, включают полупроводники III-V групп, в частности двухкомпонентные, трехкомпонентные и четырехкомпонентные сплавы галлия, алюминия, индия и азота, которые также называют III-нитридными материалами. Обычно, III-нитридные светоизлучающие устройства производят путем эпитаксиального выращивания блока полупроводниковых слоев с различными составами и концентрациями примесей на сапфировой, карбид кремниевой, III-нитридной или другой подходящей подложке путем химического осаждения из паров металлоорганических соединений (MOCVD), молекулярно-лучевой эпитаксии (MBE) или других технологий эпитаксии. Блок обычно включает один или более слои n-типа с примесью, например, Si, сформированные над подложкой, один или более светоизлучающие слои в активной области, сформированные над слоем или слоями n-типа, и один или более слои p-типа с примесью, например, Mg, сформированные над активной областью. Электрические контакты формируются в областях n- и p- типов.

Так как естественные III-нитридные подложки обычно дорогие и не находятся в широком доступе, III-нитридные устройства обычно выращивают на сапфировых или SiC подложках. Такие не-III-нитридные подложки не очень оптимальны, так как они имеют значения постоянной решетки, отличающиеся от значений III-нитридных слоев, которые на них выращивают, что приводит к деформации и дефектам кристалла в слоях III-нитридного устройства, что может привести к плохой производительности и проблемам, связанным с надежностью.

Сущность изобретения

В соответствии с вариантами осуществления изобретения множество III-нитридных полупроводниковых структур, каждая из которых включает светоизлучающий слой, расположенный между областью n-типа и областью p-типа, выращивается на композитной подложке. Композитная подложка включает множество участков III-нитридного материала, соединенных с основанием связывающим слоем. Множество III-нитридных полупроводниковых структур выращиваются на III-нитридных участках. Композитная подложка может быть сформирована таким образом, что каждый участок III-нитридного материала, по крайней мере, частично находится в ненапряженном состоянии. В результате светоизлучающий слой каждой полупроводниковой структуры имеет значение постоянной решетки, равное более чем 3,19 ангстремам, что может уменьшить деформацию в устройстве.

Отдельные III-нитридные полупроводниковые структуры могут быть электрически соединены проводящим материалом, например, сформированным на самих полупроводниковых структурах или на креплении, с которым III-нитридные полупроводниковые структуры соединены.

Краткое описание чертежей

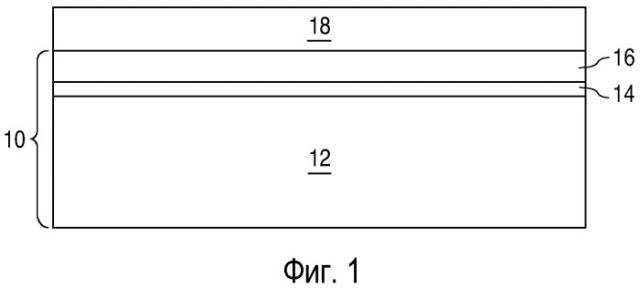

Фиг.1 изображает III-нитридную полупроводниковую структуру, выращенную на композитной подложке.

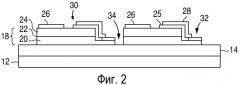

Фиг.2 является видом в поперечном сечении части III-нитридного устройства, включающей III-нитридные полупроводниковые структуры, выращенные на участках материала затравочного слоя на композитной подложке.

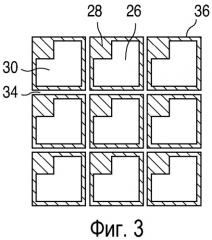

Фиг.3 является видом сверху верхней поверхности части устройства, изображенной в поперечном сечении на Фиг.2.

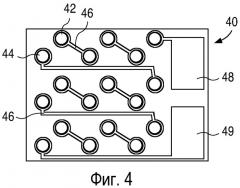

Фиг.4 является видом сверху верхней поверхности крепления, на которое структура, изображенная на Фиг.3, может быть установлена.

Фиг.5 является видом в поперечном сечении части III-нитридного устройства, включающей III-нитридные полупроводниковые структуры, выращенные на участках материала затравочного слоя на композитной подложке, включающей электрические соединения между соседними участками.

Фиг.6 изображает формирование толстого слоя металла над p-контактами, сформированными на устройстве, включающем III-нитридные полупроводниковые структуры, выращенные на участках материала затравочного слоя на композитной подложке.

Фиг.7 изображает структуру с Фиг.6 после выравнивания толстого слоя металла, соединения структуры с креплением и удаления композитной подложки.

Фиг.8 изображает структуру с Фиг.7 после формирования внешней поверхности путем удаления композитной подложки и формирования n-контактов.

Подробное описание

В соответствии с вариантами осуществления изобретения, III-нитридное светоизлучающее устройство включает группу III-нитридных структур, разделенных углублениями. Структуры могут быть электрически соединены, чтобы формировать устройство высокой производительности. Такие устройства могут быть выращены на композитных подложках, где углубления формируются между участками материала затравочного слоя, причем эти углубления могут улучшить уменьшение напряжения, обеспечиваемое подложкой.

Композитные структуры описаны более подробно в публикации заявки на патент US 2007/0072324, озаглавленной «Подложка для выращивания III-V светоизлучающего устройства», и включены сюда в качестве ссылки. Пример композитной подложки изображен на Фиг.1. Подложка 10 включает основание подложки 12, затравочный слой 16 и связывающий слой 14, который соединяет основание 12 с затравкой 16. Каждый из слоев в подложке 10 формируется из материалов, которые могут выдержать условия обработки, необходимые для выращивания полупроводниковых слоев в устройстве. Например, в случае выращивания III-нитридного устройства с помощью MOCVD, каждый из слоев в подложке 10 должен быть способен выдержать присутствие H2 при температурах более 1000°С; в случае выращивания III-нитридного устройства с помощью MBE, каждый из слоев в подложке 10 должен быть способен выдержать температуры более 600°С в вакууме.

Основание подложки 12 обеспечивает механическое основание для подложки 10 и для слоев полупроводникового устройства 18, выращиваемых на подложке 10. Основание подложки 12 обычно имеет толщину в интервале между 3 и 500 микронами и обычно толще 100 микрон. В вариантах осуществления, где основание подложки 12 остается частью устройства, основание подложки 12 может быть, по крайней мере, частично прозрачным, если свет излучается из устройства через основание подложки 12. Основание подложки 12 обычно не обязательно должно быть из однородного кристаллического материала, так как слои устройства 18 не выращиваются непосредственно на основании подложки 12. В некоторых вариантах осуществления материал основания подложки 12 выбирается таким, чтобы иметь коэффициент термического расширения (КТР), который совпадает с КТР слоев устройства 18 и КТР затравочного слоя 16. Любой материал, способный выдержать условия обработки эпитаксиальных слоев 18, может являться подходящим в вариантах осуществления изобретения, включая полупроводники, керамику и металлы.

Затравочный слой 16 является слоем, на котором выращиваются слои устройства 18, таким образом, он должен представлять собой материал, на котором III-нитридные кристаллы могут зарождаться. Затравочный слой 16 может иметь толщину в интервале порядка 50Å и 1 мкм. III-нитридный затравочный слой может иметь толщину, например, в интервале 50 и 200 нм, и обычно и имеет толщину в интервале 75 и 125 нм. В некоторых вариантах осуществления затравочный слой 16 совпадает по КТР с материалом слоев устройства 18. Затравочный слой 16 обычно является однородным кристаллическим материалом, который имеет кристаллическую решетку, довольно близкую к слоям устройства 18. Часто кристаллографическая ориентация верхней поверхности затравочного слоя 16, на котором слои устройства 18 выращиваются, является осью с вюрцита [абзац 1 стр. 1]. В вариантах осуществления, где затравочный слой 16 остается частью конечного устройства, затравочный слой 16 может быть прозрачным или тонким, если свет излучается из устройства через затравочный слой 16.

Один или более связывающие слои 14 соединяют основание подложки 12 с затравочным слоем 16. Связывающий слой 14 может иметь толщину в интервале порядка 100 Å и 1 мкм. Примеры подходящих связывающих слоев включают стекло, такое как борофосфоросиликатное стекло (BPSG), SiOx, такой как SiO2, SiNx, такой как Si3N4, HfO2, их смеси, металлы, такие как Mo, Ti, TiN, другие сплавы и другие полупроводники и диэлектрики. Такой связывающий слой 14 соединяет основание подложки 12 с затравочным слоем 16, причем материал, формирующий связывающий слой 14, выбирается таким, чтобы обеспечить хорошую адгезию между основанием 12 и затравкой 16. В некоторых вариантах осуществления связывающий слой 14 является разделительным слоем, сформированным из материала, который может быть вытравлен травлением, которое не воздействует на слои устройства 18, тем самым отделяя слои устройства 188 и затравочный слой 16 от основания подложки 12. Например, связывающий слой 14 может являться SiO2, который может быть вытравлен путем жидкого травления с помощью HF, не повреждая слои III-нитридного устройства 18. В вариантах осуществления, где связывающий слой 14 остается частью конечного устройства, связывающий слой 14, предпочтительно, прозрачный или очень тонкий. В некоторых вариантах осуществления связывающий слой 14 может быть исключен, и затравочный слой 16 может соединяться непосредственно с основанием подложки 12.

Слои устройства 18 являются традиционными слоями III-нитридного устройства, выращенными с помощью технологий известного уровня техники. Состав слоев, близких к затравочному слою 16, может быть выбран, исходя из значения постоянной решетки или других характеристик, и/или за способность образовывать зародыши на материале затравочного слоя 16.

Эпитаксиальные слои 18, выращенные на затравочном слое 16, часто деформируются в связи с отличием в кристаллической решетке между эпитаксиальным слоем 18 и затравочным слоем 16, таким образом, чтобы ограничить деформацию может быть выбран состав затравочного слоя, который будет иметь довольно близкую к эпитаксиальным слоям 18 кристаллическую решетку. Кроме того, состав затравочного слоя 16 и основания подложки 12 может быть выбран таким, чтобы иметь КТР, который будет близким к КТР эпитаксиальных слоев 18. В некоторых вариантах изобретения материалы основания подложки и затравочного слоя выбираются таким образом, что КТР основания составляет, по крайней мере, 90% от КТР, по крайней мере, одного из слоев устройства, такого как светоизлучающий слой. Состав основания подложки 12 обычно выбирается таким, чтобы иметь КТР, больший, чем у эпитаксиальных слоев 18, таким образом, чтобы эпитаксиальные слои 18 подвергались скорее деформации сжатия, чем растяжения.

В некоторых вариантах осуществления материалы для затравочного слоя 16 и первого эпитаксиального слоя 18, выращенного на затравочном слое, выбираются таким образом, чтобы разница между значением постоянной решетки затравочного слоя 16 и значением постоянной решетки первого эпитаксиального слоя, выращенного на затравочном слое, составляла менее 1%. Ограничение разницы между значениями постоянной решетки затравочного слоя и первого выращенного слоя может уменьшить деформацию в устройстве, потенциально уменьшая число дислокаций, формируемых в эпитаксиальных слоях 18 устройства. В некоторых устройствах значение постоянной решетки эпитаксиальных слоев, таких как первый выращенный слой, может быть больше значения постоянной решетки в затравочном слое 16, таким образом, что эпитаксиальные слои подвергаются напряжению сжатия, а не растяжения.

В некоторых вариантах осуществления дальнейшее уменьшение напряжения в эпитаксиальных слоях 18 может быть обеспечено путем формирования затравочного слоя в виде полосок или решетки на связывающем слое 14 вместо одного непрерывного слоя. Как вариант, затравочный слой может быть сформирован в виде одного непрерывного слоя, затем местами удален, например, путем формирования углублений, чтобы обеспечить уменьшение напряжения. Один непрерывный затравочный слой 16 может быть соединен с основанием подложки 12 через связывающий слой 14, затем обработан с помощью традиционных литографических технологий, чтобы удалить части затравочного слоя, чтобы сформировать полоски. Края каждой из полосок затравочного слоя могут обеспечить дополнительное уменьшение напряжения путем концентрации дислокаций внутри эпитаксиальных слоев 18 на краях полосок затравочного слоя. Состав затравочного слоя 16, связывающего слоя 14 и слоя роста, может быть выбран таким образом, чтобы материал слоя роста зарождался, предпочтительно, на затравочном слое 16, а не на других частях связывающего слоя 14, доступных из-за промежутков между частями затравочного слоя 16.

В некоторых вариантах осуществления, таких как те, что включают III-нитридные материалы затравочного слоя, затравочный слой выращивается деформированным на подложке для выращивания. Когда затравочный слой 16 соединен с основанием подложки 12 и отделен от подложки для выращивания, если соединение между указанным затравочным слоем 16 и основанием подложки 12 деформируемое, например, деформируемый связывающий слой 14, то затравочный слой 16 может испытывать, по крайней мере, меньшее напряжение. Таким образом, хотя затравочный слой и выращивается деформированным слоем, состав может быть выбран таким образом, что значение постоянной решетки затравочного слоя после того, как затравочный слой отделяется от подложки для выращивания и перестает испытывать напряжение, очень близко или совпадает со значением постоянной решетки эпитаксиальных слоев 18, выращенных на затравочном слое.

Например, когда III-нитридное устройство традиционно выращивается на Al2O3, первый выращенный слой на подложке обычно является GaN буферным слоем со значением постоянной решетки, равной порядка 3,19 ангстрем. GaN буферный слой задает значение постоянной решетки для всех слоев устройства, выращенный на буферном слое, включая светоизлучающие слои, которые обычно являются InGaN. Не подверженный напряжению, свободно расположенный InGaN имеет большее значение постоянной решетки, чем GaN, светоизлучающий слой деформируется, когда выращивается на GaN буферном слое. Напротив, в вариантах осуществления изобретения InGaN затравочный слой может быть выращен деформированным на традиционной подложке, затем связан с основанием и отделен от подложки для выращивания, таким образом, что InGaN затравочный слой, по крайней мере, испытывает меньшее напряжение. После уменьшения напряжения InGaN затравочный слой имеет большее значение постоянной решетки, чем GaN. Следовательно, значение постоянной решетки InGaN затравочного слоя ближе, чем GaN, к тому, чтобы совпасть со значением постоянной решетки не испытывающего напряжения отдельно стоящего слоя того же состава, что и InGaN светоизлучающий слой. Слои устройства, выращенные на InGaN затравочном слое, включая InGaN светоизлучающий слой, будут иметь такое же значение постоянной решетки, что и InGaN затравочный слой, который, по крайней мере, испытывает меньшее напряжение, и, таким образом, имеет значение постоянной решетки, большее чем 3,19 ангстрем. Соответственно, InGaN светоизлучающий слой со значением постоянной решетки не испытывающего напряжения InGaN затравочного слоя испытывает меньшее напряжение, чем InGaN светоизлучающий слой со значением постоянной решетки GaN буферного слоя. Уменьшение деформации в светоизлучающем слое может улучшить производительность устройства.

Когда материал затравочного слоя является III-нитридным материалом, выращиваемым деформированным на подложке для выращивания, часть композитной подложки, часто связывающий слой 14, должна выступать в роли деформируемого слоя, который осуществляет эластичное снятие напряжения с III-нитридного затравочного слоя. Деформируемый слой может быть как твердым с достаточно низкой жесткостью, такой, что он может обеспечить снятие напряжения с III-нитридного слоя посредством собственной эластичной деформации, или вязким материалом, который может обеспечить снятие напряжения с III-нитридного слоя путем смещения. В некоторых вариантах осуществления связывающий слой 14 является BPSG, типом стекла, который плавится при температуре ниже 700°С, и который имеет вязкость, которая сильно меняется в зависимости от температуры. InGaN затравочный слой 1, выращенный деформированным на подложке для выращивания, соединяется с основанием подложки, покрытым BPSG при низкой температуре, при которой BPSG твердое. Сапфировая подложка для выращивания InGaN затравочного слоя 16 удаляется, например, путем лазерного плавления. Композитная подложка затем обжигается при температуре, при которой BPSG плавится, тем самым делая возможным уменьшение напряжения InGaN затравочного слоя.

InGaN затравочный слой вытянут в боковом направлении, но также может снимать напряжение путем отгибания от плоскости подложки. Так как отгибание происходит во всем InGaN затравочном слое одновременно, и снятие напряжения в боковом направлении должно увеличиваться к центру от края пленки, испытывающей уменьшенное напряжение, затравочные слои со значениями длины в боковом направлении, большими, чем длина волны изгиба, будут изгибаться везде, кроме краев.

Материалы III-нитридного затравочного слоя могут потребовать дополнительных этапов соединения для формирования композитной подложки с III-нитридным затравочным слоем желаемой ориентации. III-нитридные слои, выращенные на сапфировой или SiC подложке для выращивания, обычно выращивают в виде вюрцина с осью с. Такие вюрцитовые III-нитридные структуры имеют галлиевую поверхность и азотную поверхность. Традиционные коммерчески выращиваемые с помощью MOCVD III-нитридные материалы, предпочтительно, выращивают так, что верхняя поверхность выращенного слоя является галлиевой поверхностью, в то время как нижняя поверхность (поверхность, близкая к подложке для выращивания) является азотной поверхностью. Простое выращивание материала затравочного слоя традиционным образом на сапфире или SiC, последующее соединение материала затравочного слоя с основанием и удаление подложки для выращивания даст композитную подложку с III-нитридным затравочным слоем с внешней азотной поверхностью. Как описано выше, III-нитриды предпочтительно выращивают на галлиевой поверхности, т.е. с галлиевой поверхностью в качестве верхней поверхности. Традиционное выращивание на азотной поверхности может привести к нежелательным дефектам кристалла, или материалу плохого качества, так как ориентация кристалла изменяется с ориентации при азотной поверхности в качестве верхней поверхности на ориентацию при галлиевой поверхности в качестве верхней поверхности. III-нитридные структуры с азотной поверхностью могут быть выращены путем MBE или MOCVD с модифицированными условиями выращивания, которые могут быть затратными и могут усложнять производство устройства.

Чтобы сформировать композитную подложку с III-нитридным затравочным слоем с галлиевой поверхностью в качестве верхней поверхности, материал затравочного слоя может быть традиционно выращен на подложке для выращивания, соединен с любым подходящим первым основанием подложки, затем отделен от подложки для выращивания, таким образом, что материал затравочного слоя соединен с первым основанием подложки через галлиевую поверхность, оставляя азотную поверхность открытой путем удаления подложки для выращивания. Азотная поверхность материала затравочного слоя затем соединяется со вторым основанием подложки 10, основанием подложки композитной подложки в соответствии с вариантами осуществления изобретения. После соединения со вторым основанием подложки, первое основание подложки удаляется с помощью технологии, подходящей для подложки для выращивания. В конечной композитной подложке азотная поверхность материала затравочного слоя 16 соединена с основанием подложки 12 (вторым основанием подложки) через возможный связывающий слой 14, таким образом, что галлиевая поверхность III-нитридного затравочного слоя 16 открыта для выращивания эпитаксиальных слоев 18.

Например, GaN буферный слой традиционно выращивается на сапфировой подложке, с последующим выращиванием InGaN слоя, который сформирует затравочный слой композитной подложки. После выращивания InGaN слой может быть обработан для формирования полосок, как описано выше. Обработанный InGaN слой соединяется с первым основанием подложки BPSG связывающим слоем. Сапфировая подложка для выращивания удаляется путем лазерного плавления с GaN буферного слоя, близкого к сапфиру, затем оставшийся GaN буферный слой, открытый в результате удаления сапфира, удаляется путем травления, что приводит к InGaN слою, соединенному с первым основанием подложки. Структура может быть нагрета таким образом, что вязкость BPSG слоя уменьшится, и, по крайней мере, частично, уменьшится напряжение, испытываемое InGaN слоем. В InGaN слой может быть введен материал, такой как водород, дейтерий или гелий на глубину, соответствующую желаемой толщине затравочного слоя в конечной композитной подложке. InGaN слой может, как вариант, быть обработан с целью формирования поверхности, достаточно гладкой для соединения. InGaN слой затем соединяется с помощью или без связывающего слоя (например, с помощью SiO2 связывающего слоя) со вторым основанием подложки (например, Al2O3), которое сформирует основание в конечной композитной подложке. Первое основание подложки, InGaN слой и второе основание подложки затем нагреваются, что приводит к отслаиванию тонкой части затравочного слоя InGaN слоя от остального InGaN слоя и первого основания подложки на глубине внедрения, что приводит к конечной композитной подложке, описанной выше, с участками InGaN затравочного материала, соединенных с основанием подложки. InGaN поверхность, получаемая в результате отслаивания, может, как вариант, быть обработана с целью формирования поверхности, подходящей для эпитаксиального роста. В некоторых вариантах осуществления InGaN слой может быть выращен до желаемой толщины, или может быть вытравлен до желаемой толщины, исключая потребность в этапах внедрения.

В качестве альтернативы двум соединениям материала затравочного слоя, с первым основанием подложки и затем со вторым основанием подложки, для того, чтобы развернуть направление кристалла материала затравочного слоя два раза, материал затравочного слоя может быть выращен на подложке для выращивания с азотной поверхностью, направленной вверх. Когда азотная поверхность материала затравочного слоя соединена с основанием подложки 12, как описано выше, галлиевая поверхность затравочного слоя 16 открыта для выращивания эпитаксиальных слоев 18. Пленки с азотной поверхностью могут быть выращены с помощью, например, эпитаксии из паровой фазы или MOCVD, как описано более подробно в «Morphological and structure characteristics of homoepitaxial GaN grown by metalorganic chemical vapor deposition (MOCVD)», Journal of Crystal Growth 204 (1999) 419-428 и в «Playing with Polarity», Phys. Stat. Sol. (b) 228, No 2, 505-512 (2001), обе из которых включены сюда в качестве ссылки.

В некоторых вариантах осуществления материал затравочного слоя выращивается как материал с осью m или осью а, а не как материал с осью с, как описано выше. III-нитридные материалы с осью m и осью r ориентированы не полярно, т.е. они не имеют галлиевой поверхности и азотной поверхности. Соответственно, затравочный слой неполярной ориентации не нужно дважды соединять, как описано выше. Неполярный затравочный слой может быть соединен дважды, тем не менее, если деформируемый материал, используемый для снятия нагрузки, не совместим с выращиванием устройства, или чтобы избежать проведениия удаления поверхности, получаемой выращиванием из подложки для выращивания, чтобы сделать поверхность подходящей для эпитаксиального выращивания.

Фиг.2 изображает часть устройства в соответствии с вариантами осуществления изобретения. В устройстве, изображенном на Фиг.2, композитная подложка включает участки материала затравочного слоя (не изображено), соединенные с основанием подложки 12 с помощью деформируемого/связывающего слоя 14. Участки 30 структуры III-нитридного устройства 18 выращены на участках материала затравочного слоя при условиях выращивания, которые способствуют вертикальному, а не боковому росту, таким образом, что остаются полоски 34 между участками 30 III-нитридного материала. Слои устройства 18 включают область n-типа 20, светоизлучающую область 22 и область p-типа 24. Слои устройства 18 могут иметь общую толщину, равную в интервале между одним и пятью микронами.

В устройстве, излучающем синий свет, затравочный слой может быть, например, InxGa1-xN, где x принимает значения между 0,03 и 0,07. Область N-типа 20 может включать InxGa1-xN слой, где x принимает значения между 0,03 и 0,07, выращенный на затравочном слое. Светоизлучающая область 22 может включать один светоизлучающий слой или светоизлучающую область большого количества квантовых ям с множеством тонких светоизлучающих слоев квантовых ям и барьерных слоев, расположенных между соседними квантовыми ямами. Светоизлучающие слои светоизлучающей области 22 могут являться InxGa1-xN, где x принимает значения между 0,16 и 0,18. Область p-типа 24 может включать один или более InxGa1-xN слои, где x принимает значения между 0,03 и 0,07.

В устройстве, излучающем голубой свет, затравочный слой может быть, например, InxGa1-xN, где x принимает значения между 0,08 и 0,13. Область N-типа 20 может включать InxGa1-xN слой, где x принимает значения между 0,08 и 0,13, выращенный на затравочном слое. Светоизлучающая область 22 может включать один светоизлучающий слой или светоизлучающую область большого количества квантовых ям с множеством тонких светоизлучающих слоев квантовых ям и барьерных слоев, расположенных между соседними квантовыми ямами. Светоизлучающие слои светоизлучающей области 22 могут являться InxGa1-xN, где x принимает значения между 0,19 и 0,22. Область p-типа 24 может включать один или более InxGa1-xN слои, где x принимает значения между 0,08 и 0,13.

В устройстве, излучающем зеленый свет, затравочный слой может быть, например, InxGa1-xN, где x принимает значения между 0,1 и 0,16. Область N-типа 20 может включать InxGa1-xN слой, где x принимает значения между 0,1 и 0,16, выращенный на затравочном слое. Светоизлучающая область 22 может включать один светоизлучающий слой или светоизлучающую область большого количества квантовых ям с множеством тонких светоизлучающих слоев квантовых ям и барьерных слоев, расположенных между соседними квантовыми ямами. Светоизлучающие слои светоизлучающей области 22 могут являться InxGa1-xN, где x принимает значения между 0,23 и 0,25. Область p-типа 24 может включать один или более InxGa1-xN слои, где x принимает значения между 0,1 и 0,16.

Подходящий размер для участков 30 определяется, исходя из ряда факторов. Во-первых, в некоторых вариантах осуществления InGaN затравочный слой может быть сформирован в виде участков, которые меньше длины волны изгиба (описано выше), что может соответствовать, например, порядка нескольким микронам. Во-вторых, время и условия обработки могут способствовать образованию более малых участков. Например, более большие участки требуют больше времени для снятия бокового напряжения, чтобы снять изгибы, которые могли образоваться в центре участка. Кроме того, температура отжига, требуемая для достижения приемлемого сглаживания изгибов, может привести со временем к деградации материала затравочного слоя. Более маленькие участки требуют меньшего времени отжига, что ограничивает степень деградации. В-третьих, при увеличении размера изгибов адгезия между деформируемым слоем и материалом затравочного слоя может ухудшаться. Ограничение размера участков позволяет боковому расширению участка достичь центра участка, чтобы уменьшить размер изгиба до того, как изгиб станет достаточно большим, чтобы отделиться от деформируемого слоя. В-четвертых, большие изгибы может быть сложно выравнивать снятием бокового напряжения. Как описано выше, ограничение размера участков может уменьшить размер изгибов в материале затравочного слоя.

Каждый участок 30 может быть произвольно большим или маленьким, но участки 30 обычно имеют длину в интервале от десятков микрон до нескольких миллиметров. В некоторых вариантах осуществления участки 30 имеют длину в интервале между 50 и 500 микронами; в некоторых вариантах осуществления участки 30 имеют длину между 100 и 300 микронами. Например, каждый участок может иметь площадь между 100 микронами на 100 микрон и 300 микронами на 300 микрон. Хотя на Фиг.3 изображены квадратные участки 30, участки 30 могут иметь любую форму. Чтобы сформировать устройство с площадью активной области порядка 1 мм2, нужно сформировать 100 участков каждый площадью 100 микрон на 100 микрон. Соответственно, хотя приведенные ниже примеры изображают всего несколько участков, следует понимать, что одно устройство может иметь много участков, например, между 10 и 200 участков. Углубления, разделяющие соседние участки, могут иметь произвольный размер, и малы настолько, насколько позволяет технология, используемая для формирования участков. В некоторых вариантах осуществления углубления имеют ширину между 5 и 50 микронами; в некоторых вариантах осуществления углубления имеют ширину между 20 и 30 микронами.

В устройстве, изображенном на Фиг.2, на каждом участке 30 часть области p-типа 24 и светоизлучающей области 22 вытравлена, чтобы открыть часть области n-типа 20. P-контакт 26 сформирован на оставшейся части области p-типа 24. N-контакт 28 сформирован на открытой части области n-типа 20. В структуре, изображенной на Фиг.2, площадь, где n-контакт 28 соединен с областью n-типа 20, узкая, например, шириной в интервале между одним и пятью микронами, а n-контакт 28 проходит над верхом области p-типа 24. Диэлектрический материал 25, такой как оксид кремния или нитрид кремния, может обеспечить электрическую изоляцию между областью p-типа и светоизлучающей областью полупроводниковой структуры и n-контактом 28.

Фиг.3 является видом сверху верхней поверхности структуры, включающей девять участков 30, таких как участки, изображенные в поперечном сечении на Фиг.2. Площадь p-контакта 26 может быть больше, чем площадь n-контакта 28, так как ток течет более легко в III-нитридный материал n-типа, чем в III-нитридный материал p-типа. N-контактное кольцо 36, не изображенное на Фиг.2, может быть сформировано вокруг краев каждого из участков.

Фиг.4 является видом сверху верхней поверхности крепления, на которое структура с Фиг.3 может быть установлена таким образом, что поверхность, изображенная на Фиг.3, соединяется с поверхностью, изображенной на Фиг.4. N-контакты 28 на участках, изображенные на Фиг.3, соединяются с n-контактами площадками 42 на креплении, изображенном на Фиг.4. P-контакты 26 соединяются с p-контактными площадками 44. Электрические соединения 46 между соседними участками формируются на креплении 40, а не на полупроводниковой структуре, изображенной на Фиг.3. Ток подается на структуру через контактные площадки 48 и 49. В структуре, изображенной на Фиг.4, участки 30 с Фиг.3 соединены последовательно. Другие схемы электрического соединения между участками также возможны и не выходят за рамки объема изобретения. После установки структуры с Фиг.3 на крепление с Фиг.4 композитная подложка может, как вариант, быть удалена с помощью технологии, подходящей для подложки, такой как травление или шлифование.

Структура, изображенная на Фиг.2-4, может быть изготовлена и установлена таким образом, что свет излучается из устройства через композитную подложку (изображена на Фиг.2 в качестве связывающего слоя 14 и основания подложки 12), или через поверхность области n-типа 20, если композитная подложка удалена. В таких устройствах p- и n-контакты 26 и 28 могут быть отражающими. В некоторых вариантах осуществления структура, изображенная на Фиг.2-4, может быть установлена таким образом, что свет излучается из устройства через крепление 40. В таких устройствах p- и n-контакты 26 и 28 могут быть прозрачными. Кроме того, крепление 40, n- и p-контактные площадки 42 и 44 и электрические соединения 46 могут быть прозрачными, или могут быть сформированы так, чтобы поглощать как можно меньше света. Например, если крепление 40 может быть тонким. Поглощающие n- и p-контактные площадки 42 и 44 и электрические соединения 46 могут быть сделаны как можно меньше, чтобы уменьшать количество поглощаемого света. В одном примере такого устройства крепление 40 является керамическим, включающим материал, преобразующий длину волны, такой как люминесцентный материал, описанный более подробно в патенте U.S. 7361938, который включен сюда в качестве ссылки. N- и p-контактные площадки 42 и 44 и электрические соединения 46 могут быть прозрачным проводящим оксидом, таким как оксид индия или олова.

Фиг.5 изображает устройство, в котором взаимные соединения между участками сформированы на полупроводниковой структуре, а не на креплении, как изображено на Фиг.4. В устройстве, изображенном на Фиг.5, как и в устройстве, изображенном на Фиг.2, на каждом участке часть области p-типа 24 и светоизлучающей области 22 вытравлены, чтобы открыть часть области n-типа 20, на которой сформирован n-контакт 28. Взаимные соединения, сформированные на III-нитридной проводящей структуре, электрически соединяют отдельные участки 30. Отдельно, проводящее взаимное соединение 27, обычно металлическое, соединяет n-контакт 28 с p-контактом 26 соседнего участка. Где это необходимо, обеспечивается электрическая изоляция с помощью диэлектрических слоев 25, которые могут быть, например, нитридами кремния или оксидами кремния. Два участка, изображенные на Фиг.5, соединены последовательно. Другие схемы электрического соединения между участками возможны и не выходят за рамки объема изобретения. Взаимные соединения между участками могут быть сформированы с помощью традиционного литографического процесса на уровне подложки.

Формирование взаимных соединений на III-нитридной структуре, как изображено на Фиг.5, усложняет литографический процесс, так как отдельная форма литографического шаблона нужна для каждого размещения взаимного соединения, но упрощает и стандартизирует форму крепления, на которое устанавливается структура. Однако формирование взаимных соединений на креплении, как изображено на Фиг.2-4, упрощает и стандартизирует литографический процесс, необходимый для формирования III-нитридной структуры, изображенной на Фиг.2, но усложняет форму и литографический процесс, требуемый для формирования крепления, изображенного на Фиг.4.

Фиг.6, 7 и 8 изображают производство структуры, которая не требует травления мезаструктуры, чтобы открыть область n-типа, в соответствии с вариантами осуществления изобретения. На Фиг.6 область n-типа 20, светоизлучающая область 22 и область p-типа 24 выращены на участках 30 на композитной подложке, как описано выше. Сформирован диэлектрик 52, который электрически изолирует соседние участки 30. Отверстия в диэлектрике 52 позволяют сформировать p-контакты в части области p-типа 24 на каждом участке. Толстый металлический слой 54 затем формируется над p-контактами с помощью любого подходящего процесса, такого как гальванопокрытие.

На Фиг.7 толстый металлический слой 54 сглажен, например, электрохимической или механической полировкой, чтобы сформировать плоскую поверхность, которая затем соединяется с креплением 56. Крепление 56 обычно электрически и термически проводящее. Например, крепление 56 может быть металлической пластиной, полупроводниковой пластиной с омическими металлическими контактами в верхней и нижней частях, или, как изображено на Фиг.7, электрически изолирующей пластиной 57, такой как из спеченного AlN, с заполненными металлом сквозными отверстиями 58, соединяющими омические металлические контакты в верхней и нижней частях. III-нитридная структура может быть соединена с креплением 56 с помощью любой подходящей технологии, включая, например, припой или ультразвуковую сварку с подогревом. Композитная подложка 10, изображенная на Фиг.6, затем удаляется с помощью любой подходящей технологии, включая, например, механическое шлифование, химическое травление, лазерное