Термообработанная мука

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к хлебопекарной. Способ термообработки муки, включающий стадии дегидратации муки до уровня влаги 1,5-4,1%, без желатинизации, и термообработки дегидратированной муки при температуре 126,7-165,6оС. Полученная в результате мука имеет влагоактивность 0,03-0,10 или 0,15-0,45, а более 80% частиц имеют размер 90-150 микрон. Тесто, изготовленное из этой термообработанной муки, обладает улучшенными качествами, и хлебобулочные изделия, изготовленные из этой термообработанной муки, обладают улучшенными свойствами по сравнению с тестом и хлебобулочными изделиями, изготовленными из необработанной муки. Изобретение позволяет улучшить качество теста и термообработанной муки, а именно влагопоглощение, клейкость, фаринографические показатели и индекс устойчивости при замесе теста. 4 н. и 23 з.п.ф-лы, 14 ил., 15 табл., 16 пр.

Реферат

Настоящая заявка имеет приоритет предварительной заявки на патент США Сер. No.61/104476, поданной 10 октября 2008 года, раскрытие которой включено в данную заявку путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к области улучшения влагопоглотительной способности, тесторазделочных и хлебопекарных качеств муки и в частности относится к способам термообработки муки с целью улучшения ее качества.

УРОВЕНЬ ТЕХНИКИ

Термическую обработку муки или пшеницы проводят в данной области техники для различных целей. Например, в патенте США No.3159493 (Japiske et al.) муку подвергали воздействию температуры 126,7-154,4°С в атмосфере, содержащей водяные пары, при повышенном давлении в течение 1-10 минут, для того чтобы избавиться от присутствующих в этой муке микроорганизмов с минимальными необратимыми изменениями ее физико-химических свойств. При температурах ниже этого диапазона, микробиальная обсемененность устранялась не полностью, а температуры выше этого диапазона скорее всего приводили к порче муки. В патенте США No.3428461 (Hatton et al.) муку обрабатывали температурой 65,6-182,2°С в атмосфере с относительной влажностью выше 40% в течение 10-80 минут, чтобы сделать обработанную таким образом муку пригодной для использования в кулинарных смесях. В патенте США No.4937087 (Bush et al.) манную крупу обрабатывали нагреванием при температуре 148,9-315,6°С в течение 30-180 секунд, чтобы уменьшить в ней содержание влаги до такого уровня, при котором 10% крахмала находятся в желатинизованном состоянии.

Однако ни одна из вышеприведенных ссылок не относится к способу улучшения таких свойств изготовленного из термообработанной муки или пшеницы теста, как влагопоглощение, клейкость, фаринографические показатели качества и индекс устойчивости при замесе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термообработанной муке, обладающей улучшенными свойствами, и способу ее получения. В одном аспекте настоящее изобретение относится к способу термообработки муки, включающему стадии: a) получения муки; b) термической дегидратации муки, такого чтобы содержание влаги в муке уменьшалось до 1,5-4,1%, и она не становилась желатинизованной; и c) нагревания дегидратированной муки так, чтобы содержание влаги в муке не опускалось ниже 1,5% для получения термообработанной муки. В этой термообработанной муке, по меньшей мере, 7% всех белков термообработанной муки денатурированы. Такая термообработанная мука имеет увеличенное влагопоглощение, по меньшей мере, на 3% по сравнению с необработанной мукой.

В одном варианте выполнения изобретения стадии b) и c) способа термообработки муки выполняют как две отдельные операции. В другом варианте выполнения изобретения стадии b) и c) этого способа выполняют за одну операцию в одном аппарате.

В другом аспекте настоящее изобретение относится к термообработанной муке с содержанием влаги от 1,5% до 4,1%. Количество денатурированного белка в термообработанной муке составляет более 7%, и мука имеет различимые крахмальные зерна. В одном варианте выполнения изобретения термообработанная мука имеет такое распределение частиц по размерам, при котором более 80% частиц муки имеет размер от 90 до 150 микрон или более 80% частиц муки имеет размер от 90 до 150 микрон и более 7% частиц муки имеет размер от 150 до 250 микрон.

Настоящее изобретение также относится к тесту, изготовленному из термообработанной муки, обладающему улучшенными характеристиками, и хлебобулочным изделиям, изготовленным из термообработанной муки, обладающим улучшенными свойствами. В одном варианте выполнения изобретения тесто, изготовленное из термообработанной муки в соответствии с предложенным способом, обладает, по меньшей мере, на 3% меньшей липкостью и/или, по меньшей мере, на 3% меньшей клейкостью и/или, по меньшей мере, на 3% большей силой по сравнению с тестом, изготовленным из необработанной муки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

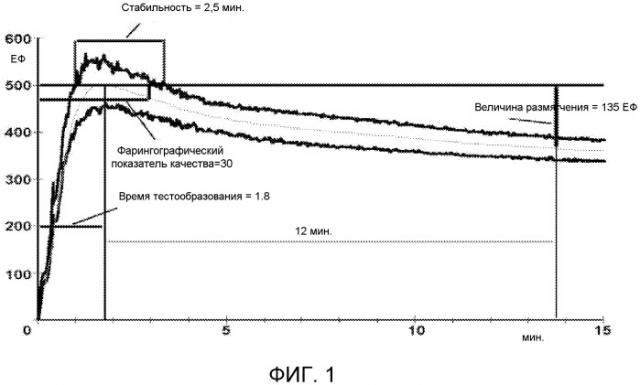

Фиг.1. Пример фаринограммы теста.

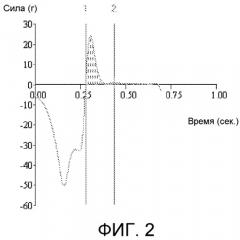

Фиг.2. Пример графика зависимости силы от времени для теста.

Фиг.3. Показатели a) липкости, b) клейкости и c) слипаемости теста, изготовленного из термообработанной муки.

Фиг.4. Фаринографические показатели муки, дегидратированной и нагретой в совмещенном процессе.

Фиг.5. Фаринографические показатели необработанной и обработанной муки (совмещенный процесс) с содержанием белка 10,9-13,1%.

Фиг.6. Графическое представление кинетики высушивания пшеничной муки в печи при температуре 126,7, 143,3 и 160°С, при соотношении воздух/продукт равном 440 кг сухого воздуха на 454 грамма сухого вещества.

Фиг.7. Гистограмма зависимости удельного объема после выпекания от времени для хлебобулочных изделий, изготовленных из термообработанной муки.

Фиг.8. Графическое представление конфигурации баланса массы для прямоточной сушилки мгновенного действия для процесса с двумя стадиями термообработки.

Фиг.9. Графическое представление конфигурации баланса массы для стеллажной печи (сушилка шкафного типа) для совмещенного процесса термообработки.

Фиг.10. Графическое представление показателей изотермы сорбции влаги. Изотерма сорбции влаги муки, содержащей 12,5% белка.

Фиг.11. Графическое представление показателей регидратации. Термообработанную муку, содержащую 12,5% белка, регидратировали в условиях естественной конвекции при температуре 29,4°С и относительной влажности 85%.

Фиг.12. Графическое представление влияния условий термообработки муки на время тестообразования.

Фиг.13. Графическое представление влияния условий термообработки муки на влагопоглощение.

Фиг.14. Графическое представление влияния условий термообработки муки на удельный объем после выпекания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термообработанной муке, обладающей улучшенными свойствами, и способу ее получения. Таким образом, настоящее изобретение относится к способу повышения влагопоглотительной способности муки без ущерба для хлебопекарных качеств изготовленного из этой муки теста. Данный метод включает стадии дегидратации муки и нагревания этой дегидратированной муки.

Хотя известные режимы термообработки могут приводить к увеличению поглотительной способности муки, хлебопекарные качества такой муки, по-видимому, не связаны с повышенной влагопоглотительной способностью. Настоящее изобретение основано на неожиданном наблюдении, что для повышения влагопоглотительной способность, а также хлебопекарных качеств необходимо подвергнуть муку термической обработке в условиях, которые не способствуют желатинизации. В соответствии с этим, способ настоящего изобретения включает стадии нагревания муки, минимизируя при этом желатинизацию.

Авторы настоящего изобретения обнаружили, что, будет ли иметь место желатинизация или нет, зависит не только от температуры, при которой происходит дегидратация муки или от конечного содержания в ней влаги, но также от скорости дегидратации, которая в свою очередь связана со способом нагревания. Температура желатинизации обратно пропорциональна содержанию влаги, так как когда содержание влаги уменьшается, температура желатинизации растет. Таким образом, в настоящем изобретении при дегидратации желатинизация минимизируется или ее удается избежать путем нагревания муки в условиях, при которых влага быстро удаляется во время нагревания, благодаря чему происходит повышение температуры желатинизации. Если дегидратация муки не осуществляется быстро, то ее температура может достичь температуры желатинизации, которая может привести к желатинизации муки. Например, для того чтобы избежать желатинизации, желательно снизить значение содержания влаги в муке с 4,1% до 1,5% в течение одной минуты, а предпочтительно в течение 45 или 30 секунд.

Считается, что недопущение желатинизации сохраняет свойства содержащегося в муке крахмала, которые способствуют улучшению хлебопекарных качеств теста, приготовленного из термообработанной муки. Таким образом, улучшенные хлебопекарные качества являются показателем минимальной желатинизации во время термообработки. Кроме того, неповрежденные крахмальные зерна (что определяется по данным двойного лучепреломления) также свидетельствуют об отсутствии желатинизации.

Первой стадией процесса по изобретению является дегидратация. Дегидратация муки снижает удельную теплоемкость муки, что приводит к более эффективной теплопередаче. После дегидратации крахмальные зерна остаются неповрежденными и различимыми (о чем свидетельствуют данные двойного лучепреломления), что является показателем отсутствия желатинизации. В соответствии с настоящим изобретением, во время дегидратации содержание влаги в муке уменьшается до значений от 1,5% до 4,1% от массы муки, включая все целочисленные значения и значения десятых долей процента, находящиеся в диапазоне между 1,5% и 4,1%. Предпочтительно, содержание влаги уменьшается до значений от 2,0% до 3,5%, включая все целочисленные значения и значения десятых долей процента, находящиеся в диапазоне между 2,0% и 3,5%. Важно поддерживать влажность на уровне 4,1% или меньше, так как при влажности более 4,1% последующее нагревание до более высокой температуры может привести к желатинизации и другим изменениям (например, нежелательному повреждению крахмала), оказывающим отрицательное влияние на влагопоглощение, тестообразование, хлебопекарное качество. Также важно поддерживать содержание влаги в муке на уровне выше 1%, предпочтительно выше 1,5%, так как было отмечено, что снижение влажности до 1% или ниже приводит к плохому тестообразованию и получению хлебобулочных изделий с неприемлемым качеством и низким удельным объемом после выпекания. Не намереваясь быть связанными какой-либо конкретной теорией, считается, что если мука дегидратирована до 1% влажности или меньше, то крахмальные зерна и белки изменяются так, что они оказывают отрицательное влияние на тестообразование.

Обычно муку дегидратируют нагреванием. Однако другие способы дегидратации (такие как сублимационная сушка, экстракция растворителем и микроволновая обработка) могут быть использованы. Температура, при которой происходит дегидратация муки, называется температурой дегидратации. Предпочтительно, чтобы на стадии дегидратации мука нагревалась при температуре ниже, чем температура желатинизации муки. Таким образом, в одном варианте изобретения температура муки во время стадии дегидратации находится ниже температуры желатинизации. Однако следует понимать, что кратковременное и незначительное повышение температуры выше температуры желатинизации не сможет привести к желатинизации. Поэтому в другом варианте выполнения изобретения муку нагревают так, чтобы температура муки была незначительно выше температуры желатинизации в течение периода времени большего, чем 5 следующих друг за другом секунд. Под термином «незначительно выше температуры желатинизации» понимается температура, которая выше температуры желатинизации не более чем на 5%. Температуру муки желательно быстро поднимать до температуры, при которой мука дегидратируется, не достигая температуры желатинизации.

В одном варианте выполнения изобретения после дегидратации в муке отсутствует обнаруживаемая желатинизация, определяемая двойным лучепреломлением, и мука обладает одним или всеми улучшенными свойствами, обсуждаемыми в настоящей заявке.

После того как мука была дегидратирована, ее подвергают дальнейшему нагреванию. В одном варианте выполнения изобретения во время дальнейшего нагревания муки в ней не происходит дополнительная потеря влаги. В другом варианте выполнения изобретения дальнейшее нагревание осуществляется без существенной потери влаги. Под термином «без существенной потери влаги» понимается, что дополнительная потеря влаги составляет меньше 2% от массы продукта; и предпочтительно, меньше 1%; и более предпочтительно, меньше 0,5%. Однако во время стадии нагревания содержание влаги не должно опускаться ниже 1,5%. Для полной ясности, если содержание влаги в муке после стадии дегидратации составляет 4%, то содержание влаги в муке после дальнейшего нагревания составляет не менее 2%; и предпочтительно не менее 3%; и более предпочтительно, не менее 3,5%. Если содержание влаги после дегидратации составляет 2%, то содержание влаги в муке после дальнейшего нагревания составляет не менее 1,5%. Так как стадия нагревания выполняется при температуре 165,6°С или ниже, и содержание влаги в дегидратированной муке составляет 4,1% или меньше, то ожидается, что во время нагревания не будет происходить желатинизация. Таким образом, в одном варианте выполнения изобретения дегидратированная мука не желатинизуется во время стадии нагревания.

Стадия нагревания способствует повышению влагопоглотительной способности муки. Не намереваясь быть связанными какой-либо конкретной теорией, считается, что влагопоглотительная способность повышается, по меньшей мере, частично, из-за денатурации белков и/или изменения крахмальных зерен в муке. Термин «денатурация» означает, что структура белка (например, вторичная и/или третичная структура) модифицируется (т.е. изменяется). Хотя основная денатурация белков происходит во время стадии нагревания, денатурация некоторых белков может происходить во время стадии дегидратации. Считается, что хотя крахмальные зерна остаются неповрежденными и различимыми, во время стадии нагревания структура крахмальных зерен изменяется таким образом, что ранее скрытые домены связывания воды становятся доступными для поглощения воды.

В одном аспекте настоящее изобретение относится к способу термообработки муки, включающему стадии: a) получения муки; b) термической дегидратации муки, такого чтобы содержание влаги в муке уменьшалось до 1,5-4,1%, и она не становилась желатинизованной во время стадии дегидратации; и c) нагревания дегидратированной муки для получения термообработки муки так, чтобы во время стадии нагревания содержание влаги в муке не опускалось ниже 1,5%. В этой термообработанной муке, по меньшей мере, 7% всех белков термообработанной муки денатурированы. Такая термообработанная мука имеет увеличенное влагопоглощение, по меньшей мере, на 3% по сравнению с необработанной мукой. В одном варианте выполнения изобретения способ состоит в основном из стадий a), b) и c) и стадии d), который заключается в добавлении воды в термообработанную муку, для того чтобы повысить содержание влаги в термообработанной муке (например, до 6-10%). В еще одном варианте выполнения изобретения способ состоит из стадий a), b) и c) или стадий a), b), c) и d).

Стадию дегидратации и стадию нагревания можно выполнять как совмещенный процесс термообработки (например, дегидратацию и нагревание выполняют за одну операцию в одном аппарате) или они могут выполняться как раздельные стадии (например, дегидратацию и нагревание выполняют как две отдельные операции в двух разных аппаратах). Когда стадии выполняют как совмещенный процесс термообработки, мука может подаваться в камеру (аппарат) и подвергаться воздействию определенной температуры в течение определенного периода времени, чтобы дегидратация (уменьшение влажности до 1,5-4,1%) происходила с минимальной желатинизацией или вообще без нее. Затем дегидратированная мука продолжает нагреваться в той же камере (при той же или более высокой температуре). Когда процесс осуществляется в виде раздельных стадий, мука может быть сначала дегидратирована в условиях, в которых мука быстро дегидратируется (таких как в сушилке мгновенного действия) для уменьшения влажности до 1,5-4,1%, а затем дегидратированная мука может быть нагрета в той же или другой камере (аппарате). Например, для нагревания муки, после того как она была дегидратирована в прямоточной вентиляционной сушилке, может быть использован теплообменник. Если стадию нагревания проводят в том же аппарате, то стадии могут запускаться последовательно (можно допустить охлаждение муки между стадиями) или стадии выполняются в совмещенном процессе. Если процесс осуществляется в виде раздельных стадий, то можно допустить охлаждение (и при желании хранение) муки между стадиями, или муку можно немедленно отправлять (без любой промежуточной стадии и без значительного охлаждения) на следующую стадию.

В одном варианте выполнения изобретения стадию дегидратации выполняют как отдельную стадию в прямоточной вентиляционной сушилке (также называемой здесь сушилкой мгновенного действия) с температурой выхода продукта (муки) (температура муки, измеренная при ее выходе из сушилки мгновенного действия) от 82,2°С до 118,3°С, включая все целочисленные значения, находящиеся в диапазоне между 82,2°С и 118,3°С. В одном варианте выполнения изобретения предпочтительно, чтобы температура выхода продукта была от 96,1°С до 107,2°С. Время пребывания - время, в течение которого мука находится в сушилке мгновенного действия, составляет от 5 до 20 секунд, включая все целочисленные значения, находящиеся в интервале от 5 до 20 секунд. Во время стадии дегидратации содержание влаги уменьшается до значений от 1,5% до 4,1%, включая все целочисленные значения и значения десятых долей процента, находящиеся в диапазоне между 1,5% и 4,1%. В сушилке мгновенного действия мука вводится в сушилку в виде распыленных частиц (так чтобы увеличить эффективную площадь поверхности муки) при помощи прямоточного воздушного потока. Прямоточная вентиляционная сушилка является примером прямой динамической нагревательной системы. Термин «прямой» означает, что мука нагревается при контакте с независимо нагретым воздухом. Термин «динамический» означает, что мука подвергается воздействию непрерывного потока воздуха, а не неподвижной массы воздуха в закрытой системе, такой как сушилка шкафного типа (например, печь), которая является примером статической системы.

В одном варианте выполнения изобретения стадию нагревания выполняют как отдельную стадию в теплообменнике с рубашкой. Например, стадия нагревания может выполняться в теплообменнике (таком как теплообменник Solidaire®), имеющем температуру рубашки от 126,7°С до 165,6°С, включая все целочисленные значения, находящиеся в диапазоне между 126,7°С и 165,6°С. Мука нагревается в течение периода времени от 2 до 6 минут, включая все целочисленные значения, находящиеся в интервале от 2 до 6 минут. Это пример непрямой нагревательной системы. Термин «непрямой» означает, что мука нагревается теплом, подводимым к муке через теплоноситель, циркулирующий в теплообменнике с рубашкой.

В одном варианте выполнения изобретения стадии дегидратации и нагревания выполняются как совмещенный процесс в статической системе. Например, этот процесс может быть выполнен в конвекционной печи (такой как лабораторная стеллажная печь). Примеры процесса, в котором совмещенные стадии дегидратации и нагревания выполняются в статической системе, включают в себя, без ограничений, нагревание муки в конвекционной печи при температуре 143,3-165,6°С в течение 2-20 минут, включая все целочисленные значения, находящиеся в диапазоне между 143,3 и 165,6°С и 2 и 20 минутами. Предпочтительно, образец муки нагревается при температуре от 146,1 до 162,8°С. Предпочтительно, совмещенный процесс осуществляется в течение 2-8 минут, включая все целочисленные значения, находящиеся в интервале от 2 до 8 минут, и более предпочтительно осуществляется в течение 3-5 минут. В одном варианте выполнения изобретения муку нагревают при температуре 143,3°С в течение 5 минут. В другом варианте выполнения изобретения ее нагревают при температуре 160°С в течение 3 минут. Термическая обработка муки при температурах выше 176,7°С в течение 3 минут или более в совмещенном процессе термообработки приводит к получению муки с нежелательными свойствами.

В одном варианте выполнения изобретения, подходящем для крупномасштабного промышленного производства, муку дегидратируют с использованием прямоточной вентиляционной сушилки, и дегидратированную муку подвергают термической обработке с использованием теплообменника Solidaire®.

Обычно при проведении термообработки в промышленных масштабах (например, при термической обработке более 4,54 кг муки в час), стадию дегидратации выполняют как отдельную стадию в условиях быстрой дегидратации (таких как в сушилке мгновенного действия). Для крупномасштабной термообработки было обнаружено, что выполнение обоих стадий дегидратации и нагревания в аппарате с неподвижной атмосферой (таком как теплообменник Solidaire®) при температуре ниже 143,3°С или в динамическом нагревательном аппарате (таком как сушилка мгновенного действия) при высокой температуре (например, 132,2°С) приводит к получению муки с плохими хлебопекарными качествами (см. Пример 8). Было обнаружено, что термическая обработка в малом масштабе (т.е. в экспериментальном масштабе, например, термическая обработка менее 4,54 кг муки), объединяющая стадии дегидратации и нагревания в совмещенный процесс в конвекционной печи, при котором содержание влаги в муке уменьшается до, например, от 12,3% до 4,1-1,5% менее чем за одну минуту, обеспечивает получение муки с улучшенными свойствами, аналогичными тем, которые получаются при крупномасштабном двухстадийном процессе. В случае термообработки в сушилке шкафного типа с неподвижной атмосферой, температура, обычно была выше той, которая используется при крупномасштабном двухстадийном процессе. Не намереваясь быть связанными какой-либо конкретной теорией, считается, что различия в протоколах нагревания при экспериментальном и промышленном масштабах производства, по меньшей мере, частично обусловлены различиями в соотношении между массой воздуха и массой муки и различными условиями нагревания (статической или динамической), существующими в обычной лабораторной печи по сравнению с сушильными аппаратами, обычно используемыми при промышленных масштабах производства.

В одном варианте выполнения изобретения для процесса, операции которого осуществляются в двух разных аппаратах, стадию дегидратации выполняют в прямоточной вентиляционной сушилке при температуре от 82,2 до 118,3°С, включая все целочисленные значения, находящиеся в диапазоне между 82,2 и 118,3°С, и предпочтительно от 96,1 до 107,2°С, включая все целочисленные значения, находящиеся в диапазоне между 96,1 и 107,2°С, где время пребывания муки в печи составляет от 5 до 20 секунд, включая все целочисленные значения, находящиеся в интервале от 5 до 20 секунд. Дегидратированную муку затем подвергают нагреванию в непрямом нагревательном аппарате (таком как теплообменник с рубашкой) при температуре рубашки от 126,7 до 165,6°С, включая все целочисленные значения, находящиеся в диапазоне между 126,7 и 165,6°С, и предпочтительно от 143,3 до 162,8°С, включая все целочисленные значения, находящиеся в диапазоне между 143,3 и 162,8°С, в течение периода времени от 2 до 20 минут, включая все целочисленные значения, находящиеся в интервале от 2 до 20 минут, и предпочтительно от 2 до 6 минут, включая все целочисленные значения, находящиеся в интервале от 2 до 6 минут. Температура продукта (муки), выходящего из теплообменника (температура на выходе), составляет от 118,3 до 160°С, включая все целочисленные значения, находящиеся в диапазоне между 118,3 и 160°С, и предпочтительно от 132,2 до 151,7°С, включая все целочисленные значения, находящиеся в диапазоне между 132,2 и 151,7°С. Содержание влаги в муке затем повышается до 6-10% и влагоактивность (Aw) составляет от 0,30 до 0,35.

В другом варианте выполнения изобретения в случае совмещенного процесса, операция которого осуществляется в одном аппарате, муку нагревают в конвекционной печи температуре от 143,3 до 165,6°С в течение периода времени от 2 до 20 минут, включая все целочисленные значения, находящиеся в интервале от 143,3 до 165,6°С и от 2 до 20 минут. Предпочтительно, образец муки нагревается при температуре от 146,1 до 162,8°С, включая все целочисленные значения, находящиеся в диапазоне между 146,1 и 162,8°С. Предпочтительно совмещенный процесс осуществляется в течение 2-8 минут, включая все целочисленные значения, находящиеся в интервале от 2 до 8 минут, и более предпочтительно осуществляется в течение 3-5 минут, включая все целочисленные значения, находящиеся в интервале от 3 до 5 минут.

В одном варианте выполнения изобретение включает в себя получение муки, имеющей содержание влаги от 1,5 до 4,1% и нагревание этой муки в теплообменнике с рубашкой (таком как теплообменник Solidaire®) при температуре от 126,7 до 165,6°С в течение периода времени от 2 до 20 минут, и предпочтительно от 2 до 8 минут.

Мука может быть нагрета любым способом, известным специалисту в данной области техники, включая способы с порционной и непрерывной загрузкой муки, но, не ограничиваясь ими. Примеры аппаратов, используемых в настоящем изобретении, включают в себя, без ограничений, промышленные печи, обычные печи, микроволновые печи, сушилки с псевдоожиженным слоем, декстринизаторы, сушилки, мешалки и смесители, оснащенные нагревательными устройствами, и другие типы нагревателей, при условии, что они имеют вентиляционное отверстие, выходящее во внешнюю атмосферу и обеспечивающее отвод влаги для того, чтобы она не скапливалась и не оседала на муку. Например, для осуществления способа настоящего изобретения в его непрерывной конфигурации используется сушилка с вращающимся барабаном. Такие сушилки являются коммерчески доступными.

Обычно динамический нагревательный аппарат с соотношением между массой/объемом воздуха и массой/объемом муки больше 1 и предпочтительно больше 5 является пригодными для дегидратации муки. Примеры динамических нагревательных аппаратов, которые могут быть использованы для быстрой дегидратации муки в соответствии с настоящим изобретением, включают в себя, без ограничений, прямоточные вентиляционные сушилки, вращающиеся сушилки, бункер сушилки, элеваторные бункерные сушилки, башенные сушилки, туннельные сушилки, сушилки с конвейерной лентой, сушилки Yamato®, сушилки с псевдоожиженным слоем, пневматические сушилки мгновенного действия и сушилки с перемешивающим приспособлением.

Примеры статических теплообменников, которые могут быть использованы для нагревания дегидратированной муки, для того чтобы повысить ее влагопоглощение, включают в себя, без ограничений, трубчатые теплообменники (такие как теплообменник Solidaire®), прямые теплообменники и рефракционные сушилки.

Обычно аппараты пригодные для термообработки муки при совмещенном (дегидратация, нагревание) процессе имеют массу/объем воздуха, которая намного больше, чем масса/объем муки. Обычно такой статический нагревательный аппарат имеет соотношением между массой/объемом воздуха и массой/объемом муки больше 9 и предпочтительно больше 200. Примеры статических нагревательных аппаратов, которые могут быть использованы для термообработки муки при совмещенном процессе, включают в себя, без ограничений, любую сушилку шкафного типа или конвекционную печь (например, лабораторную печь) и тому подобное.

В одном варианте выполнения изобретения внешняя влага не добавляется в атмосферу, в которой нагревается мука. При температурах нагревания настоящего изобретения относительная влажность атмосферы составляет 2% или меньше.

Содержание влаги в муке после термообработки составляет от 1,5 до 4,1%. Обычно после охлаждения термообработанная мука имеет содержание влаги, по меньшей мере, 2%. Оно может быть повышено до желаемого уровня. Например, содержание влаги в термообработанной муке может быть повышено до 6-10% так, чтобы влагоактивность составляла от 0,15 до 0,55 и все значения сотых и десятых долей, находящиеся в интервале от 0,15 до 0,55, и предпочтительно от 0,25 до 0,45 и от 0,30 до 0,35, и более предпочтительно 0,33. Например, после нагревания мука может быть подвергнута воздействию атмосферы, содержащей водяные пары, для того чтобы получить желаемое содержание влаги.

В одном варианте выполнения изобретения в муку могут быть внесены добавки до, во время и/или после термообработки. Если добавки вносятся после термообработки, то они могут быть внесены до или после охлаждения муки. Примеры таких добавок включают в себя, без ограничений, витамины, минералы, соли, вкусоароматические добавки и ферменты.

Термическая обработка в соответствии с настоящим изобретением приводит к тому, что, по меньшей мере, 7,0% белка муки переходит в денатурированное состояние, что определяется по количеству растворимого в кислоте белка, измеряемому в тесте на денатурацию клейковины, описанном в Orth and Bushek, Cereal Chem., 49:268 (1972). В этом тесте денатурация клейковины определяется путем измерения потери белка в разбавленной уксусной кислоте. В одном варианте выполнения изобретения от 7,0% до 13,0% белка, включая все целочисленные значения и значения десятых долей процента в диапазоне от 7,0% до 13,0%, денатурированы. В различных вариантах осуществления изобретения 7,0, 7,5, 8,0, 8,5, 9,0, 9,5, 10,0, 10,5, 11,0 11,5, 12, 12,5 и 13,0% белка денатурированы. Используемый здесь термин «белок» относится ко всем белкам, присутствующим в муке. Обычно белки клейковины (например, глиадин и глутенин) являются преобладающими белками муки, и в некоторых случаях они составляют 80% или более всех белков в муке.

Описанные в настоящем изобретении процессы дегидратации и нагревания приводят к получению муки, которая после термообработки имеет содержание влаги от 1,5% до 4,1%, и предпочтительно от 1,5% до 3,6%; влагоактивность (Aw) от 0,03 до 0,10; и, по меньшей мере, 7,0% белка которой находятся в денатурированном состоянии по сравнению с белком необработанной муки. Было отмечено, что если менее 6% белка находилось в денатурированном состоянии, то из такой муки не получалось тесто, имеющее желаемые качества и/или характеристики.

Процесс, описанный в настоящем изобретении, приводит к получению муки, в которой распределение частиц по размерам, отличается от распределения частиц по размерам в муке, которая не была так обработана. В одном варианте выполнения процесс, описанный в настоящем изобретении, приводит к получению муки, в которой, по меньшей мере, 80% частиц имеет размер от 90 до 150 микрон. В другом варианте выполнения изобретения, по меньшей мере, 80% частиц имеет размер от 90 до 150 микрон и, по меньшей мере, 7% частиц имеет размер от 150 до 250 микрон.

Термообработанная мука имеет пониженную микробиальную нагрузку по сравнению с необработанной мукой.

В другом аспекте настоящее изобретение относится к термообработанной муке, полученной с помощью описанных здесь процессов. В еще одном аспекте настоящее изобретение относится к композиции, включающей в себя муку, имеющую содержание влаги, Aw, содержание денатурированного белка и размер частиц, как описано в настоящем изобретении. В одном варианте выполнения настоящее изобретение относится к термообработанной муке, имеющей содержание влаги 6-10%, Aw от 0,25 до 0,45, предпочтительно от 0,30 до 0,35; уровень денатурированного белка от 7 до 13%. В другом варианте выполнения настоящее изобретение относится к термообработанной муке, имеющей содержание влаги 6-10%, Aw от 0,25 до 0,45, предпочтительно от 0,30 до 0,35; уровень денатурированного белка от 7 до 13%, и размер частиц, по меньшей мере, 80% частиц которой составляет от 90 до 150 микрон.

Виды муки, используемые в настоящем изобретении, включают в себя те, которые основаны на зерне хлебных злаков. Примеры включают в себя, без ограничения, пшеничную муку из цельного зерна, мягкой или твердой пшеницы, пшеницы дурум, ячменя, риса и картофеля и их смеси. Как мука с белками клейковины (например, пшеничная мука), так и мука без белков клейковины (например, рисовая, тапиоковая и картофельная мука) пригодна для использования в настоящем изобретении. Мука любого сорта или мука или крупа, полученная на любой стадии процесса помола, может быть подвергнута термической обработке в соответствии с настоящим изобретением. Результаты настоящего изобретения, обсуждаемые в этом описании (например, улучшенные влагопоглотительные свойства термообработанной муки и желаемые хлебопекарные свойства теста, изготовленного из термообработанной муки), могут быть применены к любому сухому порошкообразному/молотому органическому веществу, которое содержит белок и требует гидратации для своей функциональности.

Мука, подвергнутая термической обработке в соответствии с настоящим изобретением, может быть использована для изготовления теста. Тесто может находиться как в замороженном, так и не в замороженном состоянии. Пример теста, используемого в настоящем изобретении, включает в себя муку, воду, разрыхлитель, который может быть дрожжами или химическим разрыхлителем или и тем и другим, и, по желанию, один или несколько дополнительных ингредиентов, включая, например, железо, соль, стабилизатор(ы) ароматизированные масла, ферменты, сахар, ниацин, по меньшей мере один источник жира, рибофлавин, кукурузную муку, мононитрат тиамина, ароматизатор(ы) и тому подобное.

В одном примере тесто в соответствии с настоящим изобретением включает в себя 7-14% прессованных дрожжей; 1-6% кукурузного сиропа с высоким содержанием фруктозы; 0,2% декстрозы; от 0,5 до 2% растительного масла; эмульгаторы, стабилизаторы и воду. Рецептуры теста и способы его приготовления известны из уровня техники. Рецептура теста и способ его приготовления описаны в заявке на патент США No. 11/641300, эти рецептура и способ включены в настоящее изобретение путем ссылки.

Настоящее изобретение относится к муке с улучшенными свойствами. Эти улучшенные свойства включают в себя свойства самой муки, свойства теста (в том числе замороженного теста), изготовленного из термообработанной муки, и хлебопекарные свойства теста (в том числе замороженного теста). Эти улучшенные свойства включают в себя, без ограничений, увеличенное влагопоглощение, повышенные фаринографические показатели качества, пониженную клейкость, пониженную липкость и пониженную слипаемость. Эти улучшенные свойства обсуждаются в Примерах 3-14. В производственных процессах пониженная липкость является преимуществом, так как производительность процесса повышается, когда меньше материала прилипает к производственному оборудованию. Например, тесто высокой влажности, приготовленное из термообработанной муки, может быть обработано.

В одном примере было отмечено, что одно или несколько следующих свойств: влагопоглощение, фаринографические показатели качества, индекс устойчивости при замесе и клейкость теста, изготовленного из термообработанной муки, оказались улучшены, по меньшей мере, на 5, 6, 7, 8, 9 или 10% по сравнению с теми же свойствами у необработанного теста. В другом примере эти свойства оказались улучшены более чем на 10%. Таким образом, в термообработанном тесте настоящего изобретения предпочтительно, чтобы одно или несколько свойств влагопоглощение, фаринографический показатель качества, индекс устойчивости при замесе или клейкость были повышены, по меньшей мере, на 3, 4, 5, 6, 7, 8, 9 или 10%. Кроме того, термообработанная мука и тесто, изготовленное из нее, обладают в основном теми же свойствами, связанными со сроком хранения, что и необработанная мука и изготовленное из нее тесто.

Хлебобулочные изделия, изготовленные из термообработанной муки настоящего изобретения, обладают желательными свойствами (например, удельным объемом после выпекания) по сравнению с хлебобулочными изделиями, изготовленными из муки, которая не была термообработана. Например, хлебобулочные изделия, изготовленные из термообработанной муки, содержащей от 10 до 12% белка, имеют больший удельный объем после выпекания, чем хлебобулочные изделия, изготовленные из необработанной муки с тем же содержанием белка.

В одном аспекте настоящее изобретение относится к хлебобулочному изделию, изготовленному из теста, изготовленного из термообработанной муки. В одном варианте выполнения изобретения хлебобулочное изделие имеет такой же или больший удельный объем после выпекания и более низкий процент сухого вещества по сравнению с хлебобулочным изделием, изготовленным из необработанной муки, содержащей до 15% меньше белка.

В другом варианте выполнения изобретения удельный объем после выпекания хлебобулочного изделия, изготовленного из теста, изготовленного из термообработанной муки с содержанием белка от 10 до 12%, увеличен, по меньшей мере, на 5% по сравнению с хлебобулочным изделием, изготовленным из теста, изготовленного из необработанной