Способ изготовления изделий, содержащих кремниевую подложку с пленкой из карбида кремния на ее поверхности и реактор для осуществления способа

Иллюстрации

Показать всеИзобретение относится к технологии получения полупроводниковых материалов. Способ изготовления изделий, содержащих кремниевую подложку с пленкой карбида кремния на ее поверхности, осуществляется в газопроницаемой камере, размещенной в реакторе, в который подают смесь газов, включающую оксид углерода и кремнийсодержащий газ, при этом давление в реакторе 20-600 Па, температура 950-1400°C. Подложки располагают в газопроницаемой камере параллельно друг другу на ребро на расстоянии 1-10 мм, а пленка из карбида кремния формируется путем химической реакции поверхностных слоев кремния подложки с оксидом углерода. При этом газопроницаемая камера служит барьером для прохождения молекул кремнийсодержащего газа, но пропускает продукты его термического разложения. Изобретение позволяет повысить качество получаемых пленок при повышении производительности процесса. 2 н. и 3 з.п.ф-лы, 7 ил.

Реферат

Заявляется группа изобретений - способ и реактор для осуществления способа, которые относятся к технологии получения нового класса полупроводниковых материалов и полупроводниковых наноматериалов, которые могут быть использованы при создании полупроводниковых и нано-полупроводниковых приборов нового поколения.

Для ряда применений, например, в полупроводниковой технике, микро- и оптоэлектронике и новой, активно развивающейся области наноэлектроники могут быть использованы тонкие пленки карбида кремния и пленки нано-карбида кремния на различных подложках. Среди них представляют интерес подложки из кремния.

Известны способы, в которых в качестве источника атомов кремния и углерода используют газовую фазу, причем и кремний, и углерод подаются в зону синтеза в виде химических соединений (гидриды, галогениды, хлориды, углеводородные соединения и др.). Так, в способе по патенту US 3,386,866, пленку SiC получают методом химического восстановления, при котором на подложке -SiC (обычно 6H-SiC) осаждают продукт реакции CCl4 и SiCl4 в потоке водорода при нормальном давлении и T=1700-1800 K.

Известный способ по патенту US 3,520,740 позволяет получить изделие с эпитаксиальными слоями SiC на подложке -SiC с использованием конвективного нагрева графитового держателя подложки при нормальном давлении. Пленку осаждают из смеси газов SiH4, C3H8 и H2. В результате пиролиза в смеси газов образуются пары карбида кремния, конденсирующиеся на подложке. Удовлетворительное качество пленки реализуется в интервале температур 1700-1850°C.

В патенте RU 2162117 раскрыт «Способ эпитаксиального выращивания карбида кремния». В этом способе карбид кремния наносят на кремний путем химического осаждения из паровой фазы на ростовой поверхности подложки. В камеру реактора с установленной в ней, по меньшей мере, одной подложкой подают заданную пропорцию газообразных реагентов, содержащих соответственно кремний (SiH4 или SiH2Cl2) и углерод (C3H8 или C2H4 в смеси с аргоном, водородом или гелием), нагревают стенки камеры до температуры в пределах интервала 1800-2500°C и нагревают подложки, причем реагент, содержащий кремний, и реагент, содержащий углерод, подают в камеру раздельно и смешивают непосредственно в зоне ростовой поверхности подложки.

Недостатком указанных способов являются сложность технологии получения, а именно, необходимость поддержания оптимального состава компонентов в газовой смеси, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов из-за их температурного разложения и осаждения на стенки в процессе газопереноса. Это не позволяет обрабатывать большое количество подложек в одном технологическом цикле.

В описанном выше патенте RU 2162117 также раскрыта конструкция реактора, реализующего способ. Реактор для эпитаксиального выращивания монокристаллического карбида кремния путем химического осаждения из паровой фазы на ростовой поверхности подложки содержит камеру с установленной в ней одной или двумя диаметрально расположенными подложками, имеет каналы для раздельной подачи в камеру реагента, содержащего кремний, и реагента, содержащего углерод и средство нагрева стенок камеры, позволяющее поддерживать температуру стенок камеры в пределах 1800-2500°C. Внутренняя поверхность камеры реактора выполнена из твердого раствора карбида тантала и кремния в тантале. Пространство между корпусом и внешними стенками камеры заполнено теплоизолятором из пористого графита. Подложки установлены на графитовых пьедесталах, которые соосно закреплены на приводных валах. Валы соединены с механизмами, обеспечивающими подложкам вращательное и поступательное движения вдоль их осей. Недостатком устройства является сложность его конструкции и низкая производительность, т.к. одновременно можно выращивать пленки на одной или только на двух подложках, высокие температуры синтеза, свыше 1700°C.

Известны способы, в которых углерод доставляется в зону реакции через газовую фазу, а источником кремния является сама подложка, т.е. твердая фаза.

В качестве прототипа первого заявляемого объекта (способа) выбран «Способ получения пленки карбида кремния», описанный в патенте RU 2363067. Способ заключается в нагреве подложки и синтезе пленки на поверхности кремниевой подложки в газовой среде, содержащей соединения углерода, в качестве газовой среды используют оксид или диоксид углерода либо смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°C. Возможно использование только оксида углерода CO или только диоксида углерода CO2.

К недостаткам этого способа относится наличие дефектов типа ямок травления и недостаточное кристаллографическое совершенство получаемых слоев SiC.

Наиболее близким ко второму заявляемому объекту (реактору) является CVD-реактор, описанный в патенте RU 2394117 [Патент RU 2394117, опубл. 10.07.2010, Вариант 5, представленный на Фиг.3 описания к патенту], принятый за прототип. В реакторе синтез гетероэпитаксальных пленок карбида кремния на кремниевой подложке осуществляется путем химического осаждения из газовой фазы. В корпусе реактора установлен подложкодержатель, выполненный из цельного куска графита в виде двух конусов, соединенных вместе. Подложкодержатели при помощи держателя закреплены в контейнере. Контейнер помещен во внутрь графитового нагревателя, разогреваемого при помощи индуктора. Секции из нагревателей расположены в реакторе вокруг центрального токоввода. В центральном водоохлаждаемом токовводе выполнены отверстия, через которые осуществляется отвод продуктов реакции образования карбида кремния. Водород подается внутрь нагревателей через вторые токовводы, которые закреплены во внешнем корпусе реактора. Подложкодержатели установлены радиально на многоярусной карусели, что позволяет более эффективно использовать излучение от каждого нагревателя.

Основным недостатком прототипа реактора является сложность конструкции, наличие вращающихся элементов, функционирующих при повышенных температурах и низких давлениях, что предъявляет особые требования к уплотняющим узлам. Дополнительно следует отметить, что работа реактора основана на принципе осаждения из газовой фазы, а следовательно, реализуемому при работе реактора способу присущи недостатки, описанные выше - низкое качество пленок.

Заявляемое изобретение направлено на устранение указанных недостатков и повышение качества пленки из карбида кремния, существенное увеличение производительности и упрощение технологии изготовления изделия, содержащего пленку из карбида кремния на поверхности кремниевой подложки.

Заявляемый технический результат - изготовление за один технологический цикл большого количества изделий, содержащих подложку из кремния с эпитаксиальной пленкой карбида кремния с высоким кристаллографическим совершенством без дефектов типа ямок травления.

Поставленная комплексная задача решается изменением технологии формирования пленок и соответствующим изменением конструкции реактора.

Заявляемый способ изготовления изделий, содержащих кремниевую подложку, с пленкой карбида кремния на ее поверхности, характеризуется тем, что осуществляется в газопроницаемой камере, размещенной в реакторе, в который подают смесь газов, включающую оксид углерода и кремнийсодержащий газ, при этом давление в реакторе 20-600 Па, температура 950-1400°C. Подложки располагают в газопроницаемой камере параллельно друг другу (на ребро) на расстоянии 1-10 мм, а пленка из карбида кремния формируется путем химической реакции поверхностных слоев кремния подложки с оксидом углерода. При этом газопроницаемая камера служит барьером для прохождения молекул кремнийсодержащего газа, но пропускает продукты его термического разложения.

В качестве кремнийсодержащего газа может быть использован силан (SiH4), или дисилан (Si2H6) или трихлорсилан (SiHCl3), или силано-аргоновая газовая смесь, в которой аргон является газом-носителем.

Заявляемый реактор для изготовления изделий, содержащих кремниевую подложку с пленкой карбида кремния на ее поверхности, имеет корпус с нагреваемым до 950-1400°C внутренним объемом и снабжен патрубком подачи газовой смеси, включающей оксид углерода и кремнийсодержащий газ, и патрубком вывода газообразных продуктов реакции. Внутри корпуса расположена газопроницаемая камера, служащая барьером для прохождения молекул кремнийсодержащего газа, с расположенным в ней подложкодержателем, выполненным с обеспечением возможности параллельной (на ребро) установки пластин кремниевых подложек. Предпочтительно применение газопроницаемой камеры, стенки которой выполнены из пористого графита. Соотношение толщины стенок и пористости газопроницаемой камеры выбирают из условия обеспечения конструктивной прочности, а также из условия создания необходимой развитой контактной поверхности, обеспечивающей тепловое разложение силана, или другого кремнийсодержащего газа, при прохождении его, точнее продуктов его теплового разложения, сквозь стенки камеры при заданной температуре и давлении во внутреннем объеме реактора.

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описаны варианты реализации. Примеры реализации иллюстрируется чертежами, на которых представлено:

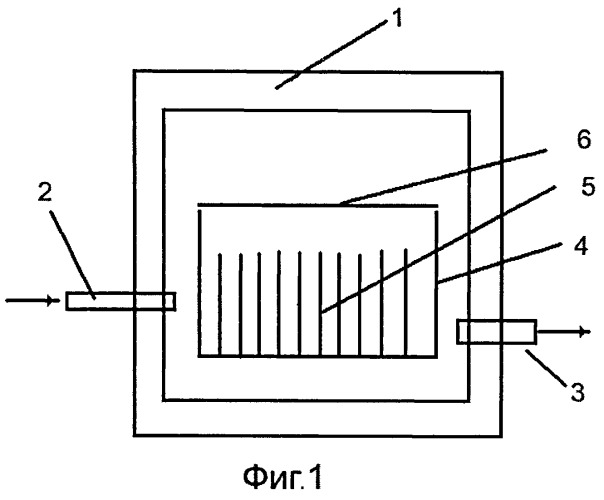

Фиг.1 - схема заявляемого реактора, применяемого для изготовления образцов по описанным ниже Примерам.

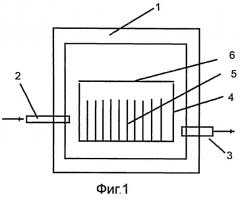

Фиг.2 - изображение поверхности образца изделия (размер 20x20 мкм), изготовленного по Примеру 1 (с добавлением силана в газовую смесь), полученное сканирующем зондовым микроскопом.

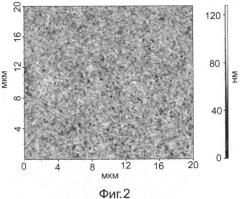

Фиг.3 - изображение поверхности образца (размер 20х20 мкм), изготовленного при условиях, аналогичных Примеру 1, но без добавления силана, полученное сканирующем зондовым микроскопом.

Фиг.4 - Рентгенограмма для образца карбида кремния на кремниевой подложке, изготовленного по Примеру 1 (с добавлением силана в газовую смесь):

а) зависимость, снятая в режиме ω-2θ, полуширина рентгеновской кривой составляет 0.14°,

б) зависимость, снятая в режиме ω-θ, полуширина рентгеновской кривой составляет 0.6°.

Фиг.5 - Рентгенограмма дифракции для образца карбида кремния на кремниевой подложке, изготовленного при условиях, аналогичных Примеру 1, но без добавления силана.

а) зависимость, снятая в режиме ω-2θ, полуширина рентгеновской кривой составляет 0.3°,

б) зависимость, снятая в режиме ω-θ, полуширина рентгеновской кривой составляет 0.75°.

Фиг.6 - рамановские спектры для образца карбида кремния на кремниевой подложке, изготовленного по Примеру 1. Ширина линии, центрированной на 794 см-1, соответствующей продольным составляющим фононного спектра (ТО фононам) карбида кремния, составляет 6 см-1.

Фиг.7 - рамановские спектры для образца карбида кремния на кремниевой подложке, изготовленного при условиях, аналогичных Примеру 1, но без добавления силана. Ширина линии, центрированной на 794 см-1, соответствующей продольным составляющим фононного спектра (ТО фононам) фононам карбида кремния, составляет 12 см-1.

На Фиг.1 представлено схематичное изображение заявляемого реактора, где введены следующие обозначения: 1 - стенки реактора, 2 - патрубок подачи газовой смеси, включающей оксид углерода и кремнийсодержащий газ, 3 - патрубок вывода газообразных продуктов реакции, 4 - стенки газопроницаемой камеры, 5 - параллельно установленные кремниевые пластины, 6 - крышка газопроницаемой камеры.

При работе реактора осуществляется заявленный способ.

Для реализации способа кремниевые подложки, представляющие собой пластины монокристаллического кремния, вырезанные с учетом кристаллографической ориентации, помещают во внутренний объем реактора в специальной кассете, представляющей собой газопроницаемую камеру, выполненную из графита. Кремниевые подложки устанавливают параллельно друг другу с промежутком 1-10 мм и нагревают в вакууме при остаточном давлении газов 10-2-10-3 Па до температуры 500-800°C. Затем выполняется прокачка через реактор оксида углерода CO и кремнийсодержащего газа (силана) или его смеси с инертным газом. Температуру повышают до 950-1400°C и выдерживают образцы в течение 1-80 минут. Давление в реакторе поддерживается в пределах 20-600 Па, а температура - в указанном интервале. После формирования слоя карбида кремния и остывания полученные изделия извлекают.

Интервал давлений и температур обусловлен скоростью протекания химической реакции. При более низких давлениях (меньше 20 Па) и температурах (меньше 950°C) скорость настолько мала, что карбид кремния практически не образуется. При более высоких значениях (давление выше 600 Па и температура выше 1400°C) скорость настолько велика, что пленка из карбида кремния имеет блочную структуру, причем блоки разориентированы относительно друг друга (т.е. пленка не является монокристаллической). Используемый дополнительно инертный газ выполняет роль газа-носителя, обеспечивающего доставку реагентов в реактор.

Пример 1. В качестве подложек используют две, три, четыре, пять, шесть и более пластин монокристаллического кремния любой марки, диаметром 35, 56, 60, 76 мм, 100 мм, 150 мм и более с ориентацией поверхности (111), (100), (110), (210), (310), (311), (510) или любой другой ориентации. Эти кремниевые подложки, установленные на ребро, помещают в графитовую газопроницаемую камеру на расстоянии 2 мм друг от друга, камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 800°C и подают оксид углерода CO при давлении в реакторе 150 Па. Затем нагревают внутренний объем реактора до температуры 1250°C и подают силан SiH4, поддерживая в реакторе давление 150 Па. После выдержки подложек при указанных условиях в течение 10 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждается, после чего извлекают графитовую камеру с подложками из реактора. Наличие пленки карбида кремния, сформированной на подложках кремния, фиксируют методом оптической микроскопии, эллипсометрии или электронографии.

Структура полученных образцов исследована методом сканирующей зондовой микроскопии, рентгенографии и рамановского рассеяния, результаты отражены на Фиг.2, Фиг.4, Фиг.6.

Для сравнения были изготовлены образцы изделий на тех же, что и в Примере 1 режимах, но без ввода силана в реактор. Результаты исследований отражены на Фиг.3, Фиг.5, Фиг.7.

Как видно из сравнительных исследований, добавление силана в газовую смесь позволяет устранить дефекты типа ямок травления в полученных пленках карбида кремния (Фиг.2, 3). Величина среднеквадратичной шероховатости пленок карбида кремния изготовленных с добавлением силана составила 5-10 нм. Кроме того, на рентгеновских дифрактограммах (Фиг.4, 5) наблюдаются более узкие линии, относящиеся к пленкам карбида кремния, изготовленным с добавлением силана. Сужение линий, соответствующих карбиду кремния в случае добавления силана в процессе роста, наблюдается также на спектрах рамановского рассеяния (Фиг.6, 7). Такое сужение линий, соответствующих карбиду кремния, указывает на высокое структурное совершенство полученных пленок карбида кремния в случае использования добавки силана в газовую смесь при расположении подложек внутри газопроницаемой камеры.

Пример 2. В качестве подложек используют две, три, четыре, пять, шесть и более пластин монокристаллического кремния любой марки диаметром 35, 56, 60, 76 мм, 100 мм, 150 мм и более с ориентацией поверхности (111) с отклонением от базовой плоскости (111) на 0°, (100), (110), (210) или любой другой ориентации. Эти кремниевые подложки помещают в графитовую газопроницаемую камеру на расстоянии 2 мм друг от друга, камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 800°C и подают оксид углерода CO при давлении в реакторе 80 Па, затем нагревают внутренний объем до температуры 950°C-1380°C и подают поток разбавленного аргоном силана SiH4, поддерживая в реакторе давление 80 Па. После выдержки при указанных условиях в течение 15 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждают, после чего извлекают графитовую камеру с подложками из реактора. Наличие пленки карбида кремния, сформированной на подложках кремния, фиксируют методом оптической микроскопии, эллипсометрии или электронографии.

Структура и характеристики полученных образцов схожи со структурой и характеристиками образцов, описанных в Примере 1. Использование разбавления силана аргоном позволяет повысить безопасность работы и сделать используемый технологический процесс более экологически чистым.

Пример 3. В качестве подложек используют 50 пластин монокристаллического кремния различных марок диаметром 76 мм или 100 мм. Эту кремниевые подложки помещают в графитовую газопроницаемую камеру размером 100*100*150 мм на расстоянии 1 мм друг от друга (Фиг.1), камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 850°C и подают оксид углерода при давлении в реакторе 170 Па, затем нагревают печь до температуры 1270°C и подают поток разбавленного аргоном силана SiH4, поддерживая в реакторе давление 170 Па. После выдержки при указанных условиях в течение 15 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждают, после чего извлекают камеру с подложками из реактора. Наличие пленки карбида кремния, сформированной на подложках кремния, фиксируют методом оптической микроскопии.

Пример 4. В качестве подложек используют две, три, четыре, пять, шесть и более пластин монокристаллического кремния различных марок диаметром 35, 56, 60, 76 мм, 100 мм, 150 мм и более с ориентацией поверхности, отклоненной на 2°, 4°, 6°, 8°, 10° или 12° или любой другой градус, лежащий в пределе между 2° и 14° от базовой плоскости (111). Эти кремниевые подложки помещают в графитовую газопроницаемую камеру на расстоянии 5 мм друг от друга, камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 800°C и подают оксид углерода СО при давлении в реакторе 80 Па, затем нагревают внутренний объем до температуры 950°C- 1300°C и подают поток разбавленного аргоном силана SiH4, поддерживая в реакторе давление 100 Па. После выдержки при указанных условиях в течение 5 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждают, после чего извлекают графитовую камеру с подложками из реактора. Наличие пленки карбида кремния, сформированной на подложках кремния, фиксируют методом оптической микроскопии, эллипсометрии или электронографии.

Пример 5. В качестве подложек используют две, три, четыре, пять, шесть и более пластин монокристаллического различных марок диаметром 35, 56, 60, 76 мм, 100 мм, 150 мм и более с ориентацией поверхности, отклоненной на 2°, 4°, 6°, 7°, 8°, 10° или любой другой градус, лежащий в пределе между 2° и 10° от базовой плоскости (100). Эти кремниевые подложки помещают в графитовую газопроницаемую камеру на расстоянии 10 мм друг от друга, камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 800°C и подают оксид углерода CO при давлении в реакторе 200 Па, затем нагревают внутренний объем до температуры 1000°C-1270°C и подают поток разбавленного аргоном силана SiH4, поддерживая в реакторе давление 200 Па. После выдержки при указанных условиях в течение 3 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждают, после чего извлекают графитовую камеру с подложками из реактора. Наличие пленки карбида кремния, сформированной на подложках кремния, фиксируют методом оптической микроскопии, эллипсометрии или электронографии.

Структура и характеристики полученных образцов схожи со структурой и характеристиками образцов, описанных в Примере 1. Использование газопроницаемой камеры с большим количеством кремниевых подложек позволяет существенно повысить производительность технологического процесса получения пленок карбида кремния на кремниевых подложках и снизить их стоимость.

Аналогичные результаты были получены с применением дисилана (Si2H6) или трихлорсилана (SiHCl3).

Принципиальное отличие данного способа от способа, предложенного в прототипе и в других известных способах, заключается в использовании газопроницаемой для камеры с расположенными параллельно друг другу кремниевыми подложками с промежутком 1-10 мм, а также в добавке в газовую смесь кремнийсодержащего газа, который быстро разлагается при используемых температурах 950-1400°C. Через стенки газопроницаемой камеры свободно проходит CO, непосредственно участвующий в формировании пленки путем химической реакции с ним поверхностных слоев кремния подложки. Для кремнийсодержащего газа (молекул) стенки камеры являются барьером, но при контакте кремнийсодержащего газа с нагретыми стенками камеры он разлагается (диссоциирует), и продукты разложения проходят сквозь поры камеры и оказывают влияние на процесс формирования пленки.

Важность этого влияния можно пояснить, рассмотрев механизм роста пленки карбида кремния. Этот механизм базируется на предварительном внедрении в кристаллическую решетку матрицы кремния точечных дефектов, из которых в дальнейшем будет собираться остов будущей пленки. При росте пленки SiC на подложке Si, при температуре выше 900°C, такими дефектами являются атом углерода C, внедренный в межузельную позицию Si, и вакансия, образовавшаяся в результате удаления одного из атомов Si. В результате проведенных исследований удалось доказать, что в объеме кремниевой подложки, т.е. в кристаллах с кубической симметрией, данные точечные дефекты притягиваются друг к другу, если они расположены вдоль направления <111>, образуя устойчивые объекты нового типа - упругие дилатационные диполи. Это взаимодействие и снимает упругую энергию при росте пленки SiC. Синтез дилатационных диполей "углерод-вакансия Si" можно осуществить при помощи химической реакции взаимодействия моноокиси углерода с кремнием, протекающей при температуре выше 900°C.

2Si(тв)+CO(г)=SiC(тв)+SiO(г) (1)

В результате этой реакции один из атомов кремния удаляется, улетучиваясь с молекулой SiO. При этом в кремниевой ячейке образуется вакансия. Атом углерода встраивается в матрицу кремния, соединяясь с другим атомом кремния. Образование дилатационных диполей приводит к тому, что химическая реакция превращения кремния в карбид кремния протекает в две стадии.

На первой стадии химической реакции образуется активированный комплекс, состоящий из атома углерода, находящегося в межузельном пространстве и кремниевой вакансии, расположенной вдоль направления <111>. Между атомом углерода и вакансией возникает кроме химической связи и механическое взаимодействие. В результате образуется дилатационный диполь. Таким образом, на первом этапе протекания химической реакции образуется промежуточное метастабильное соединение, - активированный комплекс "кремниевая вакансия-атом углерода-матрица кремния". Атомы углерода на этой стадии располагаются в межузельных позициях кремниевой матрицы. Однако упругая связь в дилатационных диполях, находящихся в самой верхней части слоя активированного комплекса, слабее, чем эта же связь в слоях, находящихся в глубине, поскольку, как известно из механики, упругая энергия при выходе атомов на поверхность ослабевает. Поэтому атомы кремния верхнего слоя активированного комплекса могут испариться и тем самым разрушить его. Это приведет к разрушению упорядочения в активированном комплексе.

На втором этапе реакции активированный комплекс переходит в карбид кремния. Объем элементарной кристаллической ячейки карбида кремния почти в два раза меньше как объема элементарной кристаллической ячейки кремния, так и объема элементарной ячейки активированного комплекса. В результате превращения активированного комплекса в карбид кремния, занимающего меньший объем, в верхней части слоя пленки карбида кремния образуются поры усадки. Поэтому для «залечивания» усадочных пор и для предотвращения испарения верхних слоев активированного комплекса было предложено добавлять атомы кремния в зону реакции.

Поступая на поверхность кремниевой подложки, атомы кремния из кремнийсодержащего газа после его диссоциации увеличивают общий объем атомов кремния в активированном комплексе. Тем самым атомы кремния из кремнийсодержащего газа предотвращают испарение атомов кремния с поверхности активированного комплекса и приводят к полному "торможению" зарождения усадочных пор. Атомы кремния должны подаваться из кремнийсодержащего газа с таким парциальным давлением и с такой плотностью потока, чтобы атомы верхнего слоя активированного комплекса не испарялись. Кроме того, скорость поступления атомов кремния должна превышать скорость образования усадочных пор.

Следует также отметить, что кремний, образующийся при диссоциации кремнийсодержащего газа, выполняет еще одну важную роль. Адсорбируясь на поверхности подложки и растущей пленки, он понижает поверхностное натяжение образующегося карбида кремния и позволяет получать не только поверхности карбида кремния с выходом углеродных атомов, но и кристаллические поверхности карбида кремния, снаружи которых лежат атомы кремния. Связано это с тем, что поверхность карбида кремния, в данном случае, будет находиться во взаимодействии не с вакуумом (или газом CO), а с адсорбированными атомами кремния, а также атомами водорода, которые образуются при разложении силана (SiH4), дисилана (Si2H6), трихлорсилана (SiHCl3) или другого кремнийсодержащего газа и проникают во внутрь газопроницаемой камеры. Таким образом, с помощью подачи атомов кремния в реакционную зону, удается добиться высокого кристаллографического совершенства и отсутствия дефектов «типа ямок травления».

Расположение кремниевых подложек параллельно друг другу на расстоянии от 1 мм до 10 мм играет важную роль в стабилизации поверхности подложек на стадии их разогрева до температуры 800°C, при которой начинается подача в зону реакции газа CO и кремнийсодержащего газа. При температурах выше 600°C начинается активная перестройка верхних, лежащих вблизи поверхности атомов кремния, кремниевой подложки. Часть этих атомов может испариться и тем самым разрушить верхний гладкий слой подложки, поскольку нагрев происходит в вакууме при остаточном давлении газов 10-2-10-3 Па. Испаряясь с двух соседних, рядом расположенных подложек, кремний в узкий зазор (1-10 мм) создает в нем избыточное равновесное давление паров кремния, т.е. такое давление, при котором атомов испаряется ровно столько, сколько их оседает обратно на подложки. Расстояние между подложками выбирается таким образом, чтобы длина свободного пробега атома кремния при данном остаточном давлении газов была бы сравнима с расстоянием между подложками и не была бы меньше последнего.

Таким образом, реализация предлагаемого способа позволяет получать высококачественные с гладкой поверхностью пленки карбида кремния на подложках из кремния. Использование реактора заданной конструкции обеспечивает возможность синтезировать пленки карбида кремния одновременно на большом количестве кремниевых подложек, что позволяет существенно повысить производительность технологического процесса получения пленок карбида кремния на кремниевых подложках, улучшить их кристаллическое качество и снизить их стоимость. Реактор в отличие от прототипа не имеет подвижных частей, а следовательно, не требует применения специального привода и уплотнительных узлов. Это повышает надежность конструкции и существенное упрощение конструкции подложкодержателей при их универсальности в отношении размеров подложек и их формы.

1. Способ изготовления изделий, содержащих кремниевую подложку, с пленкой карбида кремния на ее поверхности, характеризующийся тем, что осуществляется в газопроницаемой камере, размещенной в реакторе, в который подают смесь газов, включающую оксид углерода и кремнийсодержащий газ, при этом давление в реакторе составляет 20-600 Па, температура - 950-1400°C, подложки располагают в газопроницаемой камере параллельно друг другу на расстоянии 1-10 мм, а пленка из карбида кремния формируется путем химической реакции поверхностных слоев кремния подложки с оксидом углерода, при этом газопроницаемая камера служит барьером для прохождения молекул кремнийсодержащего газа, но пропускает продукты термического разложения.

2. Способ изготовления изделий по п.1, отличающийся тем, что в качестве кремнийсодержащего газа используют силан (SiH4) или дисилан (Si2H6) или трихлорсилан (SiHCl3).

3. Способ изготовления изделия по п.1, отличающийся тем, что в качестве кремнийсодержащего газа используют силано-аргоновую газовую смесь.

4. Реактор для изготовления изделий, содержащих кремниевую подложку с пленкой карбида кремния на ее поверхности, характеризующийся тем, что имеет корпус с нагреваемым до 950-1400°C внутренним объемом, и снабженный патрубком подачи газовой смеси, включающей оксид углерода и кремнийсодержащий газ, и патрубком вывода газообразных продуктов реакции, внутри корпуса расположена газопроницаемая камера, служащая барьером для прохождения молекул кремнийсодержащего газа, с расположенным в ней подложкодержателем, выполненным с обеспечением возможности параллельной установки пластин кремниевых подложек.

5. Реактор по п.4, отличающийся тем, что газопроницаемая камера выполнена из пористого графита.