Аппарат для холодильной обработки продуктов с рециркуляцией диоксида углерода

Иллюстрации

Показать всеАппарат для холодильной обработки продуктов диоксидом углерода содержит изолированный корпус, горизонтальные охлаждающие трубы, форсунки, установленные по периметру аппарата и соединенные между собой трубопроводом для подачи жидкого криоагента, цилиндрическую перфорированную решетку, которая образует полый цилиндр. К трубопроводу присоединен коллектор подвода хладагента, который соединен с горизонтальными охлаждающими трубами. По центру камеры расположен осевой вакуумный коллектор с присоединенными к нему вакуумным насосом. Аппарат снабжен коллектором для вывода диоксида углерода на рециркуляцию, для которой предусмотрена каскадная холодильная установка. Использование данного изобретения позволяет повысить производительность аппарата путем увеличения интенсивности теплообмена. 4 ил.

Реферат

Изобретение относится к холодильной технике, а именно к устройствам для холодильной обработки продуктов в среде криоагентов.

Известен аппарат для консервирования пищевых продуктов, содержащий вертикально расположенный теплоизолированный цилиндрический корпус, размещенный по его периферии коллектор подвода хладагента, осевой коллектор отвода хладагента, соединенный с коллектором подвода хладагента горизонтальными охлаждающими трубами, образующими винтовую поверхность, прилегающие к охлаждающим трубам ролики для перемещения продукта и загрузочные и разгрузочные узлы [1].

Наиболее близким по технической сущности и достигаемому эффекту является морозильный аппарат для замораживания пищевых продуктов, преимущественно штучных, содержащий вертикально расположенный теплоизолированный цилиндрический корпус с механизмом перемещения продукта, трубопроводы для подвода и отвода хладагента с образованием винтовой поверхности и механизм перемещения продуктов в виде роликов, прилегающих к охлаждающим трубам, загрузочное и разгрузочное устройство [2].

Недостатками известных изобретений являются: относительно низкая производительность, повышенный расход, недостаточно эффективное применение и отсутствие рециркуляции криоагента.

Технической задачей изобретения является увеличение производительности аппарата, снижение расхода криоагента в сочетании с более эффективным его применением и рециркуляцией.

Для повышения производительности аппарата и более эффективного применения диоксида углерода путем увеличения интенсивности теплообмена и подачи газообразного диоксида углерода с постоянно низкой температурой по всей высоте аппарата устанавливаются форсунки, встроенные в коллекторы, отстающие друг от друга на 90°, которые соединены между собой трубопроводами для подачи жидкого криоагента, который после прохождения форсунок непосредственно попадает на продукт, такая система называется «контактной». Для устранения соприкосновения продукта с форсунками в корпусе аппарата предусмотрена цилиндрическая перфорированная решетка, которая образует полый цилиндр, внутри которого перемещается продукт, смешанный совместно с мелкими дисперсионными частицами диоксида углерода, вылетающими из сопел форсунок. Перемещение продукта, подвергаемого холодильной обработке, производится непосредственно по горизонтальным охлаждающим трубам, образующим винтовую поверхность, при помощи прилегающих к охлаждающим трубам роликов, что позволяет также повысить интенсивность теплообмена, такая система получила название «бесконтактной».

Для снижения расхода криоагента в схеме предусмотрены две автономные системы охлаждения аппарата, которые позволяют производить рециркуляцию диоксида углерода. Одна работает в непосредственном контакте продукта с диоксидом углерода, а вторая - в замкнутом контуре, что расширяет технологические возможности аппарата, и обладает более высокой производительностью за счет использования комбинированного охлаждения при замораживании.

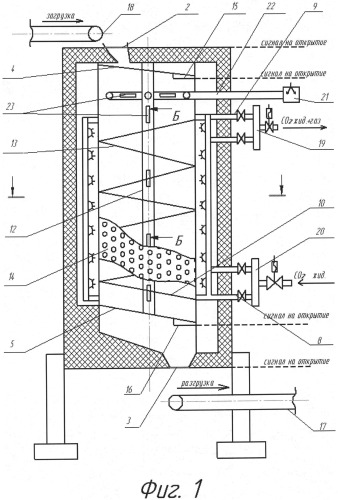

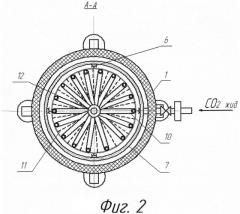

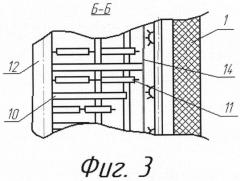

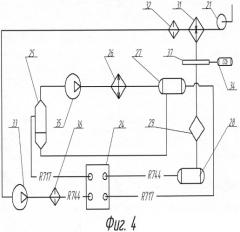

На фиг.1, 2, 3 изображена схема аппарата, а на фиг.4 - схема установки для рециркуляции диоксида углерода.

Аппарат состоит из неподвижного изолированного корпуса 1. Внутренняя обшивка корпуса изготовлена из листовой нержавеющей стали, а наружная обшивка корпуса - из листового алюминия. Между обшивками уложена теплоизоляция. В верхней и нижней части корпуса аппарата имеются окна для загрузки 2 и разгрузки продукта 3, соединенные с коробами 4 и 5 расположенными под уклоном, для того, чтобы исключить примерзание продуктов к поверхности короба его покрывают слоем нифлона. По всей длине изолированного корпуса, с четырех сторон аппарата расположены форсунки 6, в которых поступающий криоагент преобразуется в две фазы. Форсунки 6 изготовлены из нержавеющей стали и соединены между собой трубопроводом 7, к которому присоединен коллектор 8 подвода хладагента и на котором установлены низкотемпературные электромагнитные вентили, позволяющие переключать работу двух автономных систем, через которые осуществляется подача в горизонтальные охлаждающие трубы 10, образующие винтовую поверхность с прилегающими к ней роликами 11 для перемещения продукта и непосредственно в коллектор на форсунки 6. По центру камеры расположен осевой вакуумный коллектор 12 с присоединенным к нему вакуумным насосом 21 и размещенными по параллельным винтовым поверхностям дополнительными роликами 13 для перемещения продукта. Для ограничения рабочей полости по наружному диаметру в корпусе аппарата установлена цилиндрическая перфорированная решетка 14. Для загрузки и разгрузки аппарата предусмотрен загрузочный 18 и разгрузочный 17 конвейеры.

Аппарат для холодильной обработки продуктов работает следующим образом.

Продукт поступает в аппарат по загрузочному конвейеру 18 и через загрузочное окно 2 в короб 4. После загрузки короба 4, закрывается окно 2 и запускается вакуумный насос 21, который отсасывает из аппарата воздух через трубопроводы 12, 22 и располагаемые в них окна 23. После вакуумирования подается сигнал на открытие окна 15 и продукт поступает на поверхность образованную охлаждающими трубами 10 с циркулируемым в них криоагентом поступаемым из коллектора 20 через низкотемпературный электромагнитный вентиль, расположенный на коллекторе 8, под действием собственного веса перемещается по роликам 11 в рабочей полости, ограниченной перфорированной решеткой 14. Одновременно из коллектора 8 через расположенный на нем низкотемпературный электромагнитный вентиль, жидкий диоксид углерода через трубопровод 7 подводится к форсункам 6, где дросселируется и подается на продукт. За счет теплообмена с хладагентом через трубы 10 и мелкими дисперсионными частицами диоксида углерода, подаваемыми из форсунок 6 при непосредственном контакте в процессе перемещения от окна 15 к окну 3, продукт подвергается холодильной обработке и скапливается в коробе 5, после полной загрузки подается сигнал на закрытие электромагнитного вентиля на подающем коллекторе 20, закрытие окна 16 и открытие окна 3. Так как системы автономны, то при переключении низкотемпературных электромагнитных вентилей, расположенных на коллекторах 8 и 9, можно обеспечить работу обоих систем или чередование их по необходимости. Обработанный продукт выводится из корпуса 1 на разгрузочный конвейер 17, а диоксид углерода отсасывается из трубного и межтрубного пространства аппарата через коллектор 19 и фильтр 32 компрессором 33 на рециркуляцию в каскадную холодильную установку (диоксид углерода - аммиак), где также установлены на коллекторе 9 низкотемпературные вентили, переключая которые достигается отсос пара компрессорами 33 из обоих систем или из какой то одной. Каскадная холодильная установка работает следующим образом: диоксид углерода отсасывается из камеры 31 через коллектор 19 и фильтр 32, компрессором 33 сжимается и через фильтр-осушитель 36 подается в теплообменник 24, после которого диоксид углерода в жидкой фазе поступает в ресивер 28, который предназначен для сбора жидкого диоксида углерода и сглаживания пульсаций подаваемого CO2 в аппарат, затем в воздухоотделителе 29 происходит удаление неконденсирующихся газов (воздух). Через коллектор регулирующей станции 37 жидкий CO2, в том числе и подпитывающий систему из баллона 34, поступает в аппарат 31. Охлаждение аппарата может производится при помощи двух систем с подачей диоксида углерода в трубное пространство 10 и непосредственно на продукт через ряд форсунок 6. Для удаления воздуха из аппарата после загрузки продукта в схеме предусмотрен вакуумный насос 21.

Во втором каскаде сжатый газ из компрессора 35 поступает в воздушный конденсатор 26, в котором охлаждаются и конденсируются пары аммиака. Сконденсировавшийся жидкий аммиак сливается в линейный ресивер 27, который предназначен для сбора жидкого холодильного агента и обеспечения бесперебойной подачи его в испарительную систему при изменениях тепловой нагрузки. После чего холодильный агент поступает в теплообменник 24, где в результате теплообмена жидкий аммиак преобразуется в пар и через отделитель жидкости 25 отсасывается компрессором.

Предлагаемый аппарат для холодильной обработки продуктов с рециркуляцией диоксида углерода обладает повышенной производительностью, обеспечивает снижение расхода криоагента в сочетании с более эффективным его применением и рециркуляцией. Аппарат компактен, конструкция его проста и удобна в эксплуатации.

Источники информации

1. Патент RU №2087812 (13) C1, F25D 13/00, 1997 г.

2. Патент СССР №741023, кл. F25D 13/06, 1980 г.

Аппарат для холодильной обработки продуктов диоксидом углерода, состоящий из изолированного корпуса, горизонтальных охлаждающих труб, форсунок, установленных по периметру аппарата и соединенных между собой трубопроводом для подачи жидкого криоагента, а для устранения соприкосновения продукта с форсунками в корпусе аппарата предусмотрена цилиндрическая перфорированная решетка, образующая полый цилиндр, отличающийся тем, что к трубопроводу присоединен коллектор подвода хладагента, который также соединен с горизонтальными охлаждающими трубами, по центру камеры расположен осевой вакуумный коллектор с присоединенным к нему вакуумным насосом, кроме того, аппарат снабжен коллектором для вывода диоксида углерода на рециркуляцию, для которой предусмотрена каскадная холодильная установка.