Способ изготовления многослойной печатной платы сверхплотного монтажа

Иллюстрации

Показать всеИзобретение может использоваться при конструировании и изготовлении многослойных печатных плат, предназначенных для сверхплотной разводки поверхностно-монтируемых электронных компонентов, в том числе и с матричным расположением выводов с шагом менее 0,8 мм (в том числе и в корпусах типа BGA, CGA). Технический результат - обеспечение надежного электрического соединения в случае многослойной печатной платы сверхплотного монтажа с помощью формирования переходов на нижележащие слои непосредственно из монтажных контактных площадок, где надежность обеспечивается переходными металлизированными отверстиями, заполненными материалом препрега с подходящим коэффициентом теплого расширения, а также уменьшение массогабаритных характеристик, повышение плотности разводки и снижение трудоемкости при формировании электрических межсоединений для создания высокоинтегрированной радиоэлектронной аппаратуры ракетно-космической техники. 2 ил.

Реферат

Область техники

Заявленное изобретение относится к области радиоэлектронной техники, в частности к способам изготовления многослойных печатных плат, и может быть использовано при производстве печатных плат сверхплотного монтажа в ракетно-космическом приборостроении, к которым предъявляются высокие требования по надежности, а также возможность выполнения разводки электронных компонентов с матричным расположением выводов и с шагом менее 0,8 мм.

Уровень техники

Из уровня техники известен способ изготовления многослойных печатных плат (см. патент Российской Федерации на изобретение RU 2056704, опубл. 20.03.1996).

Способ изготовления многослойных печатных плат включает формирование отверстий под межсоединения в фольгированной диэлектрической подложке, формирование в фольге рисунка проводников и контактных площадок, расположенных в местах межсоединений и имеющих отверстия, сборку подложек в пакет путем приложения давления и температуры, заполнение отверстий под межсоединения электропроводным материалом, причем подложку выполняют из материала, не смачиваемого припоем, а при сборке подложек в пакет сквозные отверстия в контактных площадках располагают соосно.

Недостатком технического решения является трудоемкость из-за сложности соосного расположения контактных площадок со сквозными отверстиями, невозможность сверхплотной разводки из-за электрического соединения слоев через всю толщину печатной платы и недостаточная надежность отверстий под межсоединения, заполненных электропроводным материалом.

Из уровня техники известен способ изготовления многослойной коммутационной платы (см. патент Российской Федерации на изобретение RU 2133081, опубл. 10.07.1999).

Способ заключается в том, что многослойная коммутационная плата выполняется из слоев диэлектрического материала с токоведущими дорожками на их поверхностях, представляющих собой коммутационные слои, а контактные узлы в виде металлизированных контактов, совмещенных друг с другом и соединенных между собой электрически и механически электропроводящим связующим материалом, где токоведущие дорожки расположены на обеих сторонах каждого коммутационного слоя и в пределах каждого слоя связаны между собой переходными металлизированными отверстиями, между коммутационными слоями размещены изолирующие слои с проходными металлизированными отверстиями, а контактные узлы состоят из металлизированных отверстий в форме усеченных конусов, выполненных в вышележащем коммутационном слое, проходных металлизированных отверстий в изолирующем слое и контактных площадок на нижележащем коммутационном слое, связанных электропроводящим связующим материалом, при этом меньшие основания усеченных конусов состыкованы с верхними основаниями проходных металлизированных отверстий изолирующего слоя, а нижние основания проходных отверстий состыкованы с контактными площадками нижележащего коммутационного слоя, связанными с токоведущими дорожками на верхней стороне нижележащего коммутационного слоя, при этом верхние основания усеченных конусов связаны с токоведущими дорожками, расположенными на верхней стороне вышележащего коммутационного слоя.

К недостаткам данного известного технического решения можно отнести трудоемкость изготовления и недостаточную надежность электрических межсоединений.

Раскрытие изобретения

Техническим результатом заявленного изобретения является повышение надежности, уменьшение массогабаритных характеристик при одновременном увеличении плотности печатного монтажа за счет формирования переходов на нижележащие слои непосредственно из монтажных контактных площадок путем заполнения материалом препрега сквозных металлизированных отверстий, а также снижение трудоемкости при формировании электрических межсоединений для создания высокоинтегрированной радиоэлектронной аппаратуры.

Технический результат заявленного изобретения достигается тем, что способ изготовления многослойной печатной платы сверхплотного монтажа включает:

- изготовление первого внутреннего слоя МПП СПМ и создание электрического соединения с внешним слоем МПП СПМ с помощью формирования по меньшей мере одного сквозного металлизированного отверстия в двухстороннем фольгированном диэлектрике и проводящего рисунка со стороны первого внутреннего слоя МПП СПМ;

- прессование одностороннего фольгированного диэлектрика диэлектрической стороной через слой препрега с заготовкой МПП СПМ со сформированным по меньшей мере одним сквозным металлизированным отверстием в двухстороннем фольгированном диэлектрике и проводящим рисунком первого внутреннего слоя МПП СПМ со стороны сформированного проводящего рисунка первого внутреннего слоя МПП СПМ с одновременным заполнением по меньшей мере одного сквозного металлизированного отверстия материалом из слоя препрега;

- изготовление последующих m внутренних слоев МПП СПМ, где m - целое число, больше или равно 1, и создание электрического соединения с внешним и предыдущими слоями МПП СПМ путем последовательного формирования по меньшей мере одного сквозного металлизированного отверстия в заготовке МПП СПМ на расстоянии от предыдущего заполненного металлизированного отверстия, формирования проводящего рисунка последующего внутреннего слоя МПП СПМ и последовательного прессования одностороннего фольгированного диэлектрика диэлектрической стороной через слой препрега с заготовкой МПП СПМ (со сформированным по меньшей мере одним сквозным металлизированным отверстием в заготовке МПП СПМ и проводящим рисунком предыдущего внутреннего слоя МПП СПМ) со стороны сформированного проводящего рисунка предыдущего внутреннего слоя МПП СПМ с одновременным заполнением по меньшей мере одного сквозного металлизированного отверстия материалом из слоя препрега вплоть до последнего внешнего слоя МПП СПМ;

- удаление с поверхности внешнего слоя заготовки МПП СПМ выступившего из заполненных металлизированных отверстий материала препрега;

- изготовление внешних слоев МПП СПМ, в том числе контактных площадок, предназначенных для поверхностного монтажа электронных компонентов с высокой плотностью расположения выводов, и создание электрического соединения внешних и внутренних слоев МПП СПМ путем формирования по меньшей мере одного сквозного металлизированного отверстия и проводящего рисунка внешних слоев МПП СПМ, в том числе контактных площадок, предназначенных для поверхностного монтажа электронных компонентов с высокой плотностью расположения выводов, расположенных непосредственно на переходных металлизированных отверстиях, заполненных материалом препрега.

Поверхностный монтаж электронных компонентов на контактные площадки, совмещенные с заполненными переходными металлизированными отверстиями, позволяет выполнить разводку с малым шагом выводов на нижележащие слои МПП, увеличивая плотность монтажа без увеличения класса точности и обеспечивая необходимую надежность изделия с длительным сроком активного существования, в том числе и за счет заполнения отверстий материалом препрега, с соответствующим конструкции самой печатной платы коэффициентом теплового расширения.

Совмещение процесса прессования и заполнения металлизированных отверстий материалом препрега снижает трудоемкость при формировании межсоединений.

Разводка проводников на нижележащие слои непосредственно из монтажных контактных площадок, формируемых сквозными металлизированными отверстиями, позволяет осуществлять надежное электрическое соединение практически с любым слоем МПП СПМ, рекомендуемое значение отношения диаметра отверстия к его глубине не менее 1:15, что значительно лучше, чем при формировании глухих металлизированных отверстий (1:1).

Увеличение плотности печатного монтажа увеличивает функциональность и уменьшает массогабаритные характеристики изделия в целом за счет возможности установки соответствующих электронных компонентов.

Краткое описание чертежей

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами, где показано следующее.

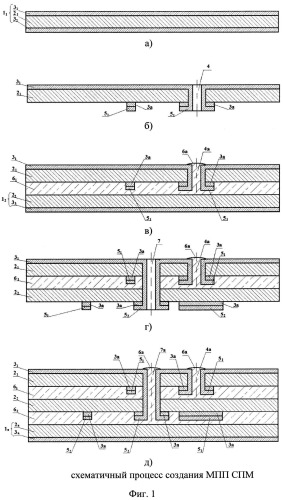

На фиг.1а представлена заготовка МПП СПМ из двухстороннего фольгированного диэлектрика, где:

11 - двухсторонний фольгированный диэлектрик;

21 - диэлектрик;

31, 32 - медная фольга.

На фиг.1б представлена заготовка МПП СПМ из двухстороннего фольгированного диэлектрика со сформированным сквозным металлизированным отверстием и проводящим рисунком со стороны 1-го внутреннего слоя МПП СПМ, где:

21 - диэлектрик;

31 - медная фольга;

3а - проводящий рисунок 1-го внутреннего слоя МПП СПМ, сформированный из базовой медной фольги 32;

4 - сквозное металлизированное отверстие;

51 - проводящий рисунок 1-го внутреннего слоя МПП СПМ.

На фиг.1в представлена заготовка МПП СПМ из двухстороннего фольгированного диэлектрика со сформированным металлизированным отверстием и проводящим рисунком со стороны 1-го внутреннего слоя МПП СПМ и припрессованным односторонним фольгированным диэлектриком, где:

12 - односторонний фольгированный диэлектрик;

21, 22 - диэлектрик;

31, 33 - медная фольга;

3а - проводящий рисунок 1-го внутреннего слоя МПП СПМ, сформированный из базовой медной фольги 32;

4а - металлизированное отверстие, заполненное материалом препрега в процессе прессования;

51 - проводящий рисунок 1-го внутреннего слоя МПП СПМ;

61 - слой препрега;

6а - материал препрега, выступивший из заполненного металлизированного отверстия 4а.

На фиг.1г представлена заготовка МПП СПМ с новым последующим сформированным сквозным металлизированным отверстием и проводящим рисунком, где:

21, 22 - диэлектрик;

31 - медная фольга;

3а - проводящий рисунок 1-го и 2-го внутренних слоев МПП СПМ соответственно, сформированных из базовой медной фольги 32 и 33 соответственно;

4а - металлизированное отверстие, заполненное материалом препрега в процессе прессования;

51, 52 - проводящий рисунок 1-го и 2-го внутренних слоев МПП СПМ соответственно;

61 - слой препрега;

6а - материал препрега, выступивший из заполненного металлизированного отверстия 4а;

7 - сквозное металлизированное отверстие.

На фиг.1д представлена заготовка МПП СПМ с последующим припрессованным односторонним фольгированным диэлектриком, где:

1n - односторонний фольгированный диэлектрик;

21, 22,2n - диэлектрик;

31, 3n - медная фольга;

3а - проводящий рисунок 1-го и 2-го внутренних слоев МПП СПМ соответственно, сформированных из базовой медной фольги 32 и 33 соответственно;

4а, 7а - металлизированные отверстия, заполненные материалом препрега в процессе прессования;

51, 52 - проводящий рисунок 1-го и 2-го внутренних слоев МПП СПМ соответственно;

61, 62 - слои препрега;

6а - материал препрега, выступивший из заполненного металлизированного отверстия 4а.

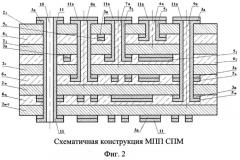

На фиг.2 схематично представлена конструкция МПП СПМ, где показано следующее:

21, 22, 2n, 2m, 2m+1 - диэлектрик;

3а - проводящий рисунок 1-го и (m+1)-го внешних слоев МПП СПМ, 2-го, 3-го, n-го, m-го внутренних слоев МПП СПМ соответственно, сформированных из базовой медной фольги;

4а, 7а, 8а, 9а - металлизированные отверстия, заполненные материалом препрега в процессе прессования;

51, 52, 5n, 5m - проводящий рисунок 1-го, 2-го, n-го и m-го внутренних слоев МПП СПМ соответственно;

61, 62, 6n, 6m - слои препрега;

10 - сквозное металлизированное отверстие;

11 - проводящий рисунок, сформированный на внешних слоях МПП СПМ;

11а - контактные площадки, сформированные непосредственно на заполненных металлизированных отверстиях 4а, 7а, 8а, 9а.

Осуществление и пример реализации заявленного изобретения

МПП СПМ (см. фиг.1(а,б,в,г,д) и фиг.2) изготовлена следующим способом: в двухстороннем фольгированном диэлектрике (поз.11, фиг.1а) формируется посредством комбинированного позитивного метода сквозное металлизированное отверстие 4 (поз.4, фиг.1б) и проводящий рисунок (поз.51, фиг.1б) со стороны первого внутреннего слоя МПП СПМ. Далее к полученной заготовке (фиг.1б) со стороны проводящего рисунка (поз.51, фиг.1б) припрессовывается односторонний фольгированный диэлектрик (поз.12, фиг.1в) диэлектрической стороной (поз.22 фиг.1в) через слой препрега (поз.61, фиг.1в), во время чего происходит заполнение сквозного металлизированного отверстия (поз.4а, фиг.1в) материалом из слоя препрега (поз.6а, фиг.1в).

Повторяется весь процесс создания последующего внутреннего слоя МПП СПМ (фиг.1г), включающий в себя создание сквозного отверстия (поз.7, фиг.1г), например, путем операции сверления, формирование проводящего рисунка (поз.52, фиг.1г). Далее к полученной заготовке (фиг.1д) со стороны проводящего рисунка (поз.52, фиг.1д) припрессовывается односторонний фольгированный диэлектрик (поз.1n, фиг.1д) диэлектрической стороной (поз.2n, фиг.1д) через слой препрега (поз.62, фиг.1д), во время чего происходит заполнение сквозного металлизированного отверстия (поз.7а, фиг.1д) материалом из слоя препрега (поз.6а, фиг.1д).

Таким образом достигается необходимое количество внутренних слоев МПП СПМ (поз.51, 52, 5n, 5m, фиг.2) с заполненными металлизированными отверстиями (поз.4а, 7а, 8а, 9а, фиг.2). Затем производится очищение поверхности внешнего слоя МПП СПМ (поз.31, фиг.2) от выступившего материала препрега из заполненных металлизированных отверстий (поз.4а, 7а, 8а, 9а, фиг.2), например, методом шлифования. После чего создается, например, путем операции сверления сквозное отверстие (поз.10, фиг.2) и металлизируется сквозное отверстие (поз.10, фиг.2), формируется проводящий рисунок внешних слоев МПП СПМ (поз.11, фиг.2), в том числе контактных площадок (поз.11а, фиг.2) непосредственно на заполненных металлизированных отверстиях (поз.4а, 7а, 8а, 9а, фиг.2), служащих, например, для надежной электрической разводки поверхностно-монтируемых электронных компонентов с шагом выводов менее 0,8 мм на практически любой слой МПП СПМ (рекомендацией является отношение диаметра отверстия к его глубине, не превышающее 1:15).

Формирование надежных высокоплотных межсоединений практически с любым слоем МПП СПМ обеспечивается за счет создания сквозных металлизированных отверстий, заполненных материалом препрега в процессе изготовления МПП СПМ.

Совмещение процесса прессования с заполнением материалом препрега металлизированных отверстий уменьшает трудоемкость способа изготовления МПП СПМ.

Толщина медной фольги базового материала может, например, составлять менее 18 мкм для изготовления многослойной печатной платы 5 и выше класса точности в связи с боковым подтравом проводящего рисунка. В качестве базового материала может использоваться, например, фольгированный стеклотекстолит FR-4 марки E-CU DE 104 ML по IPC-4101 С/21, препрег DE 104 ML или любой другой фольгированный диэлектрик и препрег для изготовления печатных плат, удовлетворяющий специальным условиям области применения, таким как повышенная теплопроводность, диапазон рабочих температур, СВЧ и т.п.

Заявленное изобретение позволяет обеспечить надежность, уменьшение массогабаритных характеристик при одновременном увеличении плотности печатного монтажа, а также снижение трудоемкости при формировании электрических межсоединений для создания высокоинтегрированной радиоэлектронной аппаратуры.

Результаты типовых испытаний подтвердили гарантийный срок эксплуатации в течение 20 лет по 3 группе жесткости, тем самым положительно оценив эффективность и целесообразность применения конструкции, описываемой МПП СПМ, и способа изготовления для создания радиоэлектронной аппаратуры ракетно-космической техники.

Способ изготовления многослойной печатной платы сверхплотного монтажа (МПП СПМ), включающий:- изготовление первого внутреннего слоя МПП СПМ и создание электрического соединения с внешним слоем МПП СПМ путем формирования по меньшей мере одного сквозного металлизированного отверстия в двухстороннем фольгированном диэлектрике и проводящего рисунка со стороны первого внутреннего слоя МПП СПМ;- прессование одностороннего фольгированного диэлектрика диэлектрической стороной через слой препрега с заготовкой МПП СПМ со сформированным по меньшей мере одним сквозным металлизированным отверстием в двухстороннем фольгированном диэлектрике и проводящим рисунком первого внутреннего слоя МПП СПМ со стороны сформированного проводящего рисунка первого внутреннего слоя МПП СПМ с одновременным заполнением по меньшей мере одного сквозного металлизированного отверстия материалом из слоя препрега;- изготовление последующих m внутренних слоев МПП СПМ, где m - целое число, больше или равно 1, и создание электрического соединения с внешним и предыдущими слоями МПП СПМ путем последовательного формирования по меньшей мере одного сквозного металлизированного отверстия в заготовке МПП СПМ на расстоянии от предыдущего заполненного металлизированного отверстия, формирования проводящего рисунка последующего внутреннего слоя МПП СПМ и последовательного прессования одностороннего фольгированного диэлектрика диэлектрической стороной через слой препрега с заготовкой МПП СПМ со сформированным по меньшей мере одним сквозным металлизированным отверстием в заготовке МПП СПМ и проводящим рисунком предыдущего внутреннего слоя МПП СПМ со стороны сформированного проводящего рисунка предыдущего внутреннего слоя МПП СПМ с одновременным заполнением по меньшей мере одного сквозного металлизированного отверстия материалом из слоя препрега вплоть до последнего внешнего слоя МПП СПМ;- удаление с поверхности внешнего слоя заготовки МПП СПМ, выступившего из заполненных металлизированных отверстий материала препрега;- изготовление внешних слоев МПП СПМ, в том числе контактных площадок, предназначенных для поверхностного монтажа электронных компонентов с высокой плотностью расположения выводов, и создание электрического соединения внешних и внутренних слоев МПП СПМ путем формирования по меньшей мере одного сквозного металлизированного отверстия и проводящего рисунка внешних слоев МПП СПМ, в том числе контактных площадок, предназначенных для поверхностного монтажа электронных компонентов с высокой плотностью расположения выводов, расположенных непосредственно на переходных металлизированных отверстиях, заполненных материалом препрега.