Конструктивный элемент установки для нанесения покрытия по меньшей мере с одной удерживающей частью

Иллюстрации

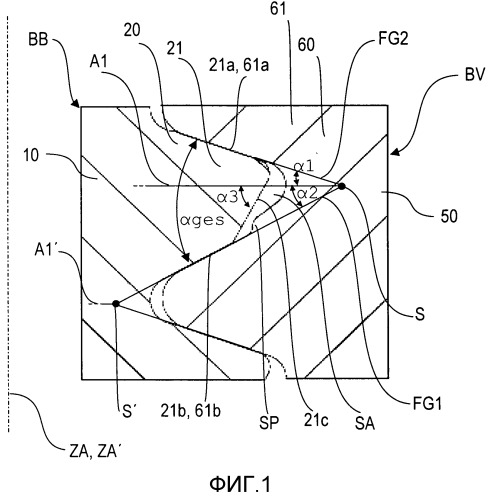

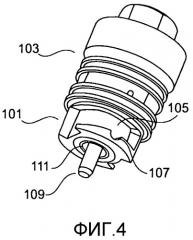

Показать всеИзобретение относится к конструктивному элементу установки для нанесения покрытия и может быть использовано для нанесения покрытия на различные корпусные изделия. В конструктивном элементе установки для нанесения покрытия резьба удерживающей части содержит первый участок (21а) боковой поверхности резьбы, имеющий первый внутренний угол (α1) боковой поверхности резьбы и второй участок (21b) боковой поверхности резьбы. Кроме того, элемент имеет уменьшенный участок (21с) боковой поверхности резьбы. Уменьшенный участок (21с) расположен между вершиной зуба резьбы и вторым участком (21b) боковой поверхности резьбы. Уменьшенный участок (21с) создает пространство для запирающего профиля (SP) резьбы на устройстве установки для нанесения покрытия. В устройстве установки для нанесения покрытия запирающий профиль (SP) выступает в заход резьбы удерживающего приспособления и/или предназначен для предотвращения крепления несовместимых конструктивных элементов установки для нанесения покрытия. В изобретении также раскрыто применение резьбы и конструктивного элемента, а также система, содержащая конструктивный элемент установки. Техническим результатом изобретения является обеспечение возможности эффективного и удобного технического обслуживания и очистки сцепления. 4 н. и 20 з.п. ф-лы, 35 ил.

Реферат

Изобретение относится к конструктивному элементу установки для нанесения покрытия, который содержит удерживающую часть, и к другому конструктивному элементу (устройству) установки для нанесения покрытия, который имеет удерживающее приспособление, причем удерживающая часть и удерживающее приспособление могут быть разъемно закреплены друг на друге. В случае конструктивного элемента установки для нанесения покрытия речь может идти, например, о клапанах, колоколообразных чашках, переключателях краски, ротационных распылителях или любых других применяемых в установках для нанесения покрытия частях.

В современных установках для нанесения покрытия, в частности лакировальных установках, например, для нанесения покрытия на конструктивные элементы кузовов автомобилей обычно применяются устройства для покрывного средства (например, игольчатые клапаны, колоколообразные чашки, распылители и т.д.) с обычными, стандартными резьбами, с целью крепления друг на друге. Хотя обычные стандартные резьбы хорошо пригодны для множества целей применения, они имеют при применении в установках для нанесения покрытия, соответственно, лакировальных установках недостатки, которые следуют, прежде всего, из краевых условий установок для нанесения покрытия соответственно лакировальных установок.

Так, например, разрыв шланга или избыток лака при распылении могут приводить к тому, что покрывное средство (например, лак, однокомпонентный лак, лак с двумя или более компонентами и т.д.) или другие используемые в установках для нанесения покрытия средства (например, чистящие средства, промывочные средства, растворители и т.д.) могут загрязнять и отрицательно воздействовать на резьбу устройств для покрывного средства, в частности могут приводить к нежелательному заеданию соответствующих устройств для покрывного средства. Также при нормальной работе установки для нанесения покрытия почти полностью исключается изоляция любой находящейся в лакировальной установке резьбы от покрывных средств или других отрицательно воздействующих на резьбу средств. При загрязнении места сцепления между устройствами для покрывного средства, например, лаком, при этом особенно опасными являются двухкомпонентные лаки, существует опасность отсоединения друг от друга с повреждением устройств для покрывного средства. Таким образом, не обеспечивается эффективное, а также удобное для технического обслуживания и очистки сцепление.

Кроме того, в устройствах для покрывного средства при обычных в установках для нанесения покрытия скоростях вращения приблизительно 8000-80000 об/мин существует опасность непреднамеренного отсоединения, например, приводимой во вращение турбиной колоколообразной чашки. Отсоединяющиеся при скорости вращения 8000-80000 об/мин части могут сильно повреждать установку для нанесения покрытия и подлежащий покрытию конструктивный элемент. Опасность отсоединения существует, в частности, при экстремальных ускорениях или торможениях, например, с помощью робота или турбины.

Кроме того, затраты труда на монтаж и демонтаж обычных устройств для покрывного средства относительно велики, что обусловлено тем, что при навинчивании необходимо выполнять несколько оборотов для образования выдерживающего нагрузку винтового соединения, например, для колоколообразной чашки, как правило, по меньшей мере пять оборотов относительно вала колоколообразной чашки. Аналогичное справедливо для клапанов, которые навинчиваются, как правило, с помощью 3 - 6 оборотов. Однако монтаж и демонтаж устройств для покрывного средства обязательно необходим вследствие потребности в чистке и замены вследствие износа. Загрязнение определенных устройств для покрывного средства, таких как, например, резьба колоколообразной чашки, может приводить, например, к механическому дисбалансу, что связано с соответствующей механической нагрузкой блока подшипников и может приводить в экстремальном случае к выходу из строя блока подшипников.

Кроме того, в обычных устройствах для покрывного средства отсутствует вспомогательные элементы для установки и ориентации, что затрудняет крепление и дополнительно повышает при монтаже устройства для покрывного средства необходимые затраты времени.

В устройствах для покрывного средства, например, электростатических распылителях, существует опасность образования пиков высокого напряжения.

В документе ЕР 1 157 747 А2 раскрыт пример клапана с обычным резьбовым соединением.

С учетом сказанного выше для специалистов в данной области техники понятно, что существует потребность в решении или преодолении указанных выше проблем или недостатков. Данное изобретение исходит из этой потребности уровня техники, а также из других потребностей, которые становятся понятными для специалистов в данной области техники на основании данного раскрытия.

Однако изобретение не ограничивается вариантами выполнения, которые устраняют все указанные в начале проблемы или недостатки уровня техники. Изобретение претендует также на общую защиту вариантов выполнения, описание которых приводится ниже.

Вытекающие из сказанного выше задачи могут быть решены по существу с помощью признаков независимых пунктов формулы изобретения.

Изобретение относится к общей технической идее снабжения конструктивного элемента установки для нанесения покрытия по меньшей мере одной удерживающей частью, которая предпочтительно расположена на крепежном цоколе конструктивного элемента установки для нанесения покрытия. Кроме того, изобретение относится к общей технической идее снабжения конструктивного элемента установки для нанесения покрытия по меньшей мере одним удерживающим приспособлением, которое предпочтительно расположено на гнезде крепежного цоколя другого конструктивного элемента установки для нанесения покрытия или в таком гнезде. Удерживание или соединение между конструктивными элементами установки для нанесения покрытия, в частности, между удерживающей частью и удерживающим приспособлением предусмотрено для обеспечения улучшенной работы установок для нанесения покрытия, соответственно, лакировальных установок.

Согласно одному предпочтительному варианту выполнения изобретения предусмотрен конструктивный элемент установки для нанесения покрытия с удерживающей частью для разъемного соединения с другим конструктивным элементом установки для нанесения покрытия.

Для обеспечения возможности лучшего отличия конструктивных элементов установки для нанесения покрытия друг от друга один конструктивный элемент установки для нанесения покрытия называется «конструктивный элемент установки для нанесения покрытия», а другой конструктивный элемент установки для нанесения покрытия называется «устройство установки для нанесения покрытия».

Удерживающая часть предпочтительно является резьбой особой конфигурации, однако может быть также другой удерживающей структурой. В последующем относящаяся к конструктивному элементу установки для нанесения покрытия резьба называется резьбой удерживающей части, а относящаяся к устройству установки для нанесения покрытия резьба называется резьбой удерживающего приспособления, с целью облегчения их отличия. Резьбы могут быть внутренними и наружными резьбами, которые можно навинчивать друг на друга.

Резьба удерживающей части предпочтительно является наружной резьбой, однако может быть также внутренней резьбой.

Крепежный цоколь, удерживающее приспособление и/или резьба удерживающей части, в частности предусмотрены для согласования в соответствии с функцией с гнездом крепежного цоколя, удерживающим приспособлением и/или резьбой удерживающего приспособления, в частности, для создания вставного и/или защищенного от проворачивания крепления (по принципу винта и гайки).

Конструктивный элемент установки для нанесения покрытия отличается, в частности, применением не стандартной удерживающей части, предпочтительно нестандартной резьбы, в частности, не метрической резьбы ISO. Кроме того, конструктивный элемент установки для нанесения покрытия может отличаться, в частности, применением стандартной удерживающей части, предпочтительно стандартной резьбы, в частности, метрической резьбы ISO, которая, однако, обработана для отклонения от своей первоначальной формы.

Предпочтительно, конструктивный элемент установки для нанесения покрытия выполнен с удерживающей частью и/или резьбой удерживающей части, которая отвечает различным требованиям в установке для нанесения покрытия. В частности, может быть реализована большая поверхность сдвига, что приводит к повышению защиты от срыва резьбы и повышению допустимого момента затягивания. Особенно предпочтительно, что за счет более высокого достигаемого (предварительного) напряжения в резьбе можно повышать защиту от непреднамеренного отсоединения. В противоположность этому поверхности прилегания зубьев резьбы, соответственно, боковых поверхностей (наружной) резьбы, согласно изобретению, можно целенаправленно уменьшать, что приводит к уменьшению возможных поверхностей прилипания и тем самым к уменьшению момента отрыва при склеенных резьбах. Кроме того, можно уменьшать внутренний угол боковой поверхности зубьев резьбы, что приводит к уменьшению силы отрыва при отсоединении и/или затягивании и тем самым к разгрузке конструктивного элемента установки для нанесения покрытия и/или устройства установки для нанесения покрытия. Это является дополнительным преимуществом, поскольку тем самым увеличивается срок службы гнезда для крепежного цоколя (например, резьбы гайки), в частности, когда устройство установки для нанесения покрытия или по меньшей мере его гнездо для крепежного цоколя или (внутренняя) резьба выполнена из пластмассы. Таким образом, обеспечивается меньшая склонность к повреждениям, соответственно, перегрузкам. Кроме того, могут быть уменьшены затраты труда на монтаж, например, за счет уменьшения числа требуемых для завинчивания оборотов.

Возможно, что резьба удерживающей части имеет шаг и по меньшей мере один зуб резьбы с глубиной впадины между зубьями резьбы и отношением глубины впадины между зубьями к шагу больше примерно 0,3; 0,5; 0,7; 0,9; 1,1; 1,3 или 1,5; и/или меньше примерно 1,6; 1,4; 1,2; 1,0; 0,8; 0,6 или 0,4. Например, глубина впадины между зубьями резьбы может составлять 2 мм, а шаг - 3 мм, что приводит к отношению 0,66.

Зуб резьбы можно также называть боковой поверхностью резьбы. Зубом резьбы называется выступающий, проходящий по спирали участок резьбы, при этом шагом резьбы или канавкой между нитками резьбы называется углубленный, проходящий по спирали участок резьбы.

Например, в месте сопряжения клапана предпочтительным является отношение глубины впадины между зубьями резьбы к шагу, равное 0,5+/-0,3 или 1,125+/-0,5, в то время как в месте сопряжения колоколообразной чашки предпочтительным является отношение глубины впадины между зубьями резьбы к шагу, равное 1,0+/-0,5.

Глубиной впадины между зубьями резьбы является расстояние между вершиной зуба резьбы и соотвествующим (соседним) дном впадины резьбы, точнее говоря, расстояние между гребнем вершины зуба резьбы и гребнем дна впадины резьбы (в радиальном направлении, соответственно, перпендикулярно центральной оси наружной резьбы и/или крепежного цоколя).

Возможно, что резьба удерживающей части имеет по меньшей мере один зуб резьбы, который не имеет осевой симметрии, предпочтительно не имеет осевой симметрии относительно опорной прямой, которая проходит, исходя из центральной оси наружной резьбы и/или крепежного цоколя, перпендикулярно вершине зуба резьбы (соответственно, ее гребню).

Зуб резьбы или, по меньшей мере, основание зуба резьбы могут быть выполнены, например, по существу в форме неравнобедренного треугольника или неравнобедренной трапеции с или без закругленного дна впадины резьбы или вершины зуба резьбы. Дно впадины резьбы и/или вершина зуба резьбы могут быть выполнены также уплощенными или скошенными.

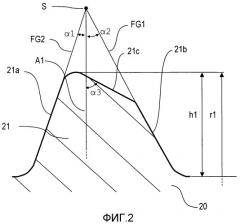

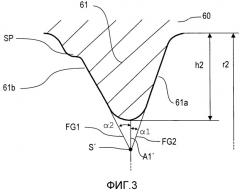

Однако предпочтительно, резьба удерживающей части имеет по меньшей мере один зуб резьбы с закругленной вершиной зуба резьбы. Кроме того, зуб резьбы может содержать первый участок боковой поверхности резьбы с первым внутренним углом боковой поверхности резьбы, второй участок боковой поверхности резьбы со вторым внутренним углом боковой поверхности резьбы и/или третий, предпочтительно уменьшенный участок боковой поверхности резьбы (например, снабженный ступенькой, скошенный, изогнутый или ответвленный к вершине зуба резьбы или уменьшенный другим образом).

Третий участок боковой поверхности резьбы называется в последующим уменьшенным участком боковой поверхности резьбы и расположен, в частности, так, что он создает место, соответственно, пространство для предусмотренного на устройстве установки для нанесения покрытия запирающего профиля, предпочтительно за счет того, что он уменьшен сбоку и/или расположен с наклоном между вершиной зуба резьбы и вторым участком боковой поверхности резьбы. Уменьшенный участок боковой поверхности резьбы и запирающий профиль предотвращают сцепление друг с другом не дополняющих друг друга конструктивных элементов, что могло бы приводить к повреждению одного или обоих конструктивных элементов или даже к повреждению подлежащего покрытию конструктивного элемента. Уменьшенный участок боковой поверхности резьбы предпочтительно расположен так, чтобы в завинченном состоянии не входить в контакт с резьбой удерживающего приспособления установки для нанесения покрытия, соответственно, его зубом резьбы. Кроме того, уменьшенный участок боковой поверхности резьбы (в завинченном состоянии) обеспечивает промежуточное пространство в направлении зуба резьбы, дна впадины резьбы и/или запирающего профиля резьбы удерживающего приспособления, которое может служить предпочтительно для приема загрязнений или увеличивать обеспечиваемое резьбой удерживающего приспособления пространство для приема загрязнений.

Первый участок боковой поверхности резьбы предпочтительно расположен между (соседним) дном впадины резьбы и вершиной зуба резьбы, при этом второй участок боковой поверхности резьбы может быть расположен между другим (соседним) дном впадины резьбы и вершиной зуба резьбы и/или уменьшенным участком боковой поверхности резьбы. Соответственно, уменьшенный участок боковой поверхности резьбы может быть расположен между вершиной зуба резьбы и вторым участком боковой поверхности резьбы и/или дном впадины резьбы.

Предпочтительно, уменьшенный участок боковой поверхности резьбы ответвляется от второго участка боковой поверхности резьбы и проходит к вершине зуба резьбы. Уменьшенный участок боковой поверхности резьбы предпочтительно по меньшей мере частично выполнен прямолинейным и может иметь третий внутренний угол боковой поверхности резьбы.

Первый участок боковой поверхности резьбы, второй участок боковой поверхности резьбы и/или уменьшенный участок боковой поверхности резьбы предпочтительно предусмотрены по существу прямолинейными, с целью обеспечения возможности калибровки с помощью классической калибровочной системы (калиберных пробок или калиберных колец). Однако, в частности, уменьшенный участок боковой поверхности резьбы может быть также выполнен, соответственно, уменьшен посредством изгиба, снабжения ступенькой или скоса.

Переход между вторым участком боковой поверхности резьбы и уменьшенным участком боковой поверхности резьбы и/или переход между уменьшенным участком боковой поверхности резьбы и вершиной зуба резьбы может осуществляться, например, с помощью изгиба, без излома или с помощью излома.

Возможно, что первый внутренний угол боковой поверхности резьбы больше примерно 7,5°; 17,5°; 19,0°; 27,5°; 37,5° или 47,5°; и/или меньше примерно 12,5°; 22,5°; 32,5°; 42,5° или 52,5°.

Кроме того, второй внутренний угол боковой поверхности резьбы может быть больше примерно 17,5°; 27,5°; 28,0°; 37,5°; 47,5° или 57,5°; и/или может быть меньше примерно 22,5°; 32,5°; 42,5°; 52,5° или 62,5°.

Например, в месте сопряжения клапана или месте сопряжения колоколообразной чашки первый внутренний угол боковой поверхности резьбы предпочтительно равен примерно 20°+/-3°, в то время как второй внутренний угол боковой поверхности резьбы предпочтительно равен примерно 28°+/-3°.

Предпочтительно, первый внутренний угол боковой поверхности резьбы меньше второго внутреннего угла боковой поверхности резьбы, при этом первый внутренний угол боковой поверхности резьбы предпочтительно по существу равен третьему внутреннему углу боковой поверхности резьбы.

Предпочтительно, первый внутренний угол боковой поверхности резьбы, второй внутренний угол боковой поверхности резьбы и/или третий внутренний угол боковой поверхности резьбы измеряются относительно опорной прямой, которая проходит, исходя от центральной оси резьбы удерживающей части и/или крепежного цоколя, перпендикулярно к соответствующему зубу резьбы, в частности, к воображаемой точке пересечения, которая образуется с помощью воображаемых линий продления первого и второго участков боковой поверхности резьбы. Можно также применять опорную прямую, которая проходит, исходя от центральной оси резьбы удерживающей части и/или крепежного цоколя, перпендикулярно вершине соответствующего зуба резьбы (соответственно, ее гребню).

Первый внутренний угол боковой поверхности резьбы, второй внутренний угол боковой поверхности резьбы и/или третий внутренний угол боковой поверхности резьбы предпочтительно являются острым углом, т.е. углом, меньшим или равным 90°.

Предпочтительно, в частности, первый и второй внутренние углы боковой поверхности резьбы являются плоскими или небольшими (например, меньше 30°), за счет чего уменьшается сила отрыва в прочно завинченном состоянии и/или при размыкании. Таким образом, можно также уменьшать нагрузку на устройство установки для нанесения покрытия, на котором или в котором подлежит креплению конструктивный элемент установки для нанесения покрытия, и тем самым опасность повреждения (например, срыв резьбы или вызванные напряжением трещины).

Первый участок боковой поверхности резьбы удерживающей части может образовывать поверхность прилегания для вхождения в контакт с резьбой удерживающего приспособления установки для нанесения покрытия при натяжении, соответственно, затягивании (поверхность натяжения). Второй участок боковой поверхности резьбы удерживающей части может образовывать поверхность прилегания для вхождения в контакт с резьбой удерживающего приспособления установки для нанесения покрытия при ослаблении (поверхность размыкания). Отношение поверхности натяжения к поверхности размыкания составляет, в частности, 0,5-6. Предпочтительно отношение поверхности натяжения к поверхности размыкания соответствует по меньшей мере отношению поверхности, которая образована первым участком боковой поверхности резьбы, к поверхности, которая образована вторым участком боковой поверхности резьбы, и/или по существу отношению первого участка боковой поверхности резьбы ко второму участку боковой поверхности резьбы. Например, отношение поверхности натяжения к поверхности размыкания (соответственно, отношение поверхности, которая образована первым участком боковой поверхности резьбы, к поверхности, которая образована вторым участком боковой поверхности резьбы, и/или отношение первого участка боковой поверхности резьбы ко второму участку боковой поверхности резьбы) может быть больше 0,5; 1,5; 2,5; 3,5; 4,5 или 5,5; и/или меньше 1,0; 2,0; 3,0; 4,0; 5,0 или 6,0.

Особенно предпочтительно, в месте сопряжения клапана отношение поверхности натяжения к поверхности размыкания составляет примерно 1,3+/-0,5, при этом в месте сопряжения колоколообразной чашки особенно предпочтительным является отношение поверхности натяжения к поверхности размыкания примерно 1,0+/-0,5.

Поверхность прилегания первого участка боковой поверхности резьбы предпочтительно больше поверхности прилегания второго участка боковой поверхности резьбы, в частности, за счет ответвляющегося от второго участка боковой поверхности резьбы уменьшенного участка боковой поверхности резьбы.

Поверхность прилегания при натяжении, соответственно, затягивании является поверхностью (поверхностью натяжения), с которой резьба удерживающей части (соответственно, ее первый участок боковой поверхности резьбы) приходит в контакт с резьбой удерживающего приспособления (соответственно, с его первым участком боковой поверхности резьбы) при натяжении, соответственно, затягивании. Поверхность прилегания при размыкании является поверхностью (поверхностью размыкания), с которой резьба удерживающей части (соответственно, ее второй участок боковой поверхности резьбы) приходит в контакт с резьбой удерживающего приспособления (соответственно, с его вторым участком боковой поверхности резьбы) при размыкании из состояния натяжения, соответственно, затягивания. В частности, поверхность натяжения по существу задана участком между дном впадины резьбы и вершиной боковой поверхности резьбы (первый участок боковой поверхности резьбы), при этом поверхность размыкания по существу задана участком между дном впадины резьбы и уменьшенным участком боковой поверхности резьбы (второй участок боковой поверхности резьбы).

Уменьшенный участок боковой поверхности резьбы не образует контактной поверхности для внутренней резьбы (ни при натяжении, ни при размыкании), а предусмотрен для расположения на небольшом расстоянии напротив запирающего профиля.

Резьба удерживающей части может иметь шаг больше примерно 0,5 мм; 1,5 мм; 2,5 мм; 3,5 мм или 4,5 мм; и/или меньше примерно 0,75 мм; 1,0 мм; 2,0 мм; 3,0 мм; 4,0 мм или 5,0 мм.

Например, в месте сопряжения клапана предпочтительным является шаг 1,8 мм +/-0,25 мм или 3,5 мм +/-0,75 мм, в то время как в месте сопряжения колоколообразной чашки особенно предпочтительным может быть шаг, например, 0,75 мм +/-0,2 мм.

За счет применения шага, увеличенного по сравнению с обычными конструктивными элементами установки для нанесения покрытия, конструктивный элемент установки для нанесения покрытия согласно изобретению можно ввинчивать и вывинчивать с меньшими монтажными затратами, например, с помощью меньшего количества оборотов или примерно с помощью 2 или менее двух оборотов вместо часто обычных 3 - 6 оборотов при метрических резьбах. Предпочтительно, шаг выбирают в зависимости от пары материалов так, что надежно обеспечивается самоторможение.

Резьба удерживающей части может содержать зуб резьбы с глубиной впадины между зубьями резьбы больше примерно 0,2 мм; 0,6 мм; 1,0 мм; 1,4 мм или 1,8 мм; и/или меньше примерно 2,0 мм; 1,6 мм; 1,2 мм; 0,8 мм или 0,4 мм.

Резьба удерживающей части, соответственно, зуб резьбы могут быть предусмотрены с прохождением вокруг крепежного цоколя один раз, меньше одного раза или больше одного раза. Резьба удерживающей части, соответственно, зуб резьбы могут быть предусмотрены для прохождения вокруг крепежного цоколя на примерно 360° или больше или меньше 360°.

Резьба удерживающей части может быть однозаходной или многозаходной, например, двухзаходной, трехзаходной или четырехзаходной. Таким образом, обеспечивается возможность ввинчивания с меньшим количеством оборотов, чем в обычных конструктивных элементах установки для нанесения покрытия, что приводит к значительно меньшим монтажным затратам.

Например, в месте сопряжения клапана предпочтительной является однозаходная или многозаходная резьба (например, двухзаходная), в то время как в месте сопряжения колоколообразной чашки предпочтительной является однозаходная резьба.

Возможно, что резьба удерживающей части и/или зуб резьбы имеет по меньшей мере одно закругленное дно впадины резьбы, и зуб резьбы имеет закругленную вершину зуба резьбы, и радиус закругления предпочтительно больше примерно 0,01 мм; 0,02 мм; 0,07 мм; 0,12 мм, 0,22; 0,32 мм или 0,42 мм; и/или меньше 0,015 мм; 0,045 мм; 0,095 мм; 0,17 мм; 0,27 мм; 0,37 мм или 0,47 мм.

За счет применяемых (увеличенных) по сравнению с обычными конструктивными элементами установки для нанесения покрытия радиусами закругления можно уменьшать опасность пиков высокого напряжения, которые могут возникать, например, в электростатических распылителях. Кроме того, минимизируются местные напряжения, за счет чего возможен больший момент затягивания.

Однако возможно также, что вершина зуба резьбы и/или дно впадины резьбы удерживающей части выполнены по существу прямолинейно, со скосом или уплощенно.

Крепежный цоколь и/или удерживающая часть и/или резьба удерживающей части могут содержать режущую кромку для снятия заусенцев, соответственно, вырез для снятия заусенцев в качестве помощи при центрировании и/или ориентации. Под режущей кромкой для снятия заусенцев, соответственно, выреза для снятия заусенцев следует понимать частичное или полное удаление первой неполной нитки резьбы. Режущая кромка для снятия заусенцев может быть предусмотрена, в частности, на внутренней резьбе, однако также и на наружной резьбе.

С помощью режущей кромки для снятия заусенцев, соответственно, выреза для снятия заусенцев можно уменьшать опасность перекоса при установке или ввинчивании, что приводит к более простому и более быстрому монтажу и к уменьшению опасности повреждения резьбы. При резьбе в пластмассе вырез для снятия заусенцев служит для предотвращения повреждений, соответственно, деформации. Также достигается более легкий процесс стыковки, поскольку оба компонента (например, клапан и соответствующий корпус) лучше находят начало резьбы при стыковке с помощью небольшой направляющей поверхности. Таким образом, перекос почти невозможен.

Крепежный цоколь, на котором предпочтительно может быть расположенная удерживающая часть, соответственно, резьба удерживающей части, может быть выполнен по меньшей мере на некоторых участках или полностью по существу в форме цилиндра, или же может быть по меньшей мере на некоторых участках или полностью выполнен по существу в форме конуса. Крепежный цоколь на своем дистальном конце может быть выполнен открытым или закрытым и/или выполнен с закрытой стенкой. Однако возможно также, что крепежный цоколь имеет несколько проходящих в осевом направлении прорезей, которые исходят от торцевой стороны крепежного цоколя и разделяют крепежный цоколь на его дистальном конце на несколько секторов цоколя, которые податливы в радиальном направлении, с целью согласования с резьбой удерживающего приспособления установки для нанесения покрытия, предпочтительно конической внутренней резьбой.

Возможно также, что резьба удерживающей части содержит по существу симметричный зуб резьбы, например, в форме равнобедренного треугольника или равнобедренной трапеции, и/или первый внутренний угол боковой поверхности резьбы и второй внутренний угол боковой поверхности резьбы по существу равны.

Согласно другому варианту выполнения изобретения, предусмотрен конструктивный элемент установки для нанесения покрытия, соответственно, устройство для покрывного средства с крепежным цоколем и по меньшей мере одной расположенной на крепежном цоколе удерживающей частью для удерживания на устройстве установки для нанесения покрытия или в ней. В частности, крепежный цоколь, удерживающая часть и/или резьба удерживающей части предусмотрены для обеспечения вставного удерживания, защиты от проворачивания, фиксирующего соединения и/или соединения с защелкиванием.

Крепежный цоколь, удерживающая часть и/или резьба удерживающей части могут быть уменьшены симметрично или асимметрично, предпочтительно симметрично или асимметрично относительно оси вращения, при этом уменьшенный участок или уменьшенные участки проходят по существу в осевом направлении или не в осевом направлении (косо) крепежного цоколя, удерживающей части и/или резьбы удерживающей части. Крепежный цоколь, удерживающая часть и/или резьба удерживающей части могут содержать один или несколько уменьшенных участков.

Крепежный цоколь, удерживающая часть и/или резьба удерживающей части могут быть предназначены для обеспечения по меньшей мере одного или нескольких проходящих в осевом направлении крепежного цоколя участков без резьбы (зуба резьбы). Возможно, что крепежный цоколь, удерживающая часть и/или резьба удерживающей части предназначены для обеспечения первого проходящего в осевом направлении участка, который содержит зубья резьбы с первой глубиной впадины между зубьями резьбы, и второго проходящего в осевом направлении участка, который содержит зубья резьбы со второй глубиной впадины между зубьями резьбы, при этом первая глубина впадины между зубьями больше или меньше второй глубины. Кроме того, крепежный цоколь, удерживающая часть и/или резьба удерживающей части могут быть предназначены для обеспечения одного или нескольких боковых осевых уплощений, и/или для достижения одного или нескольких линейных и/или изогнутых, проходящих в осевом направлении уменьшений. Линейное, проходящее в осевом направлении уменьшение может осуществляться в целом линейно или иметь по меньшей мере один излом. Изогнутое, проходящее в осевом направлении уменьшение может осуществляться, например, выпукло или вогнуто. Указанные выше проходящие в осевом направлении участки могут быть также предусмотрены не в осевом направлении, т.е. проходить наклонно к центральной оси крепежного цоколя, удерживающей части и/или резьбы удерживающей части. Уменьшение может проходить без угла наклона или с углом наклона. Предпочтительно, уменьшение предусмотрено без прохождения через крепежный цоколь. Таким образом, крепежный цоколь может быть выполнен по принципу «ключа и отверстия» с возможностью вставления и защиты от проворачивания. Для этого крепежный цоколь, соответственно, стенка крепежного цоколя может иметь также проходящие в осевом направлении, не имеющие резьбы (зуба резьбы) или снабженные по сравнению с другими участками стенки с более плоским шагом резьбы или зубьями резьбы участки стенки, которые расположены предпочтительно симметрично или асимметрично относительно оси вращения. За счет этого может быть реализована простая и надежная защита от проворачивания вставного крепежного цоколя.

Возможно, что удерживающая часть и/или резьба удерживающей части проходит по более чем 45°, 90°, 135°, 180°, 225°, 270°, 315° или 360° по наружной поверхности крепежного цоколя и/или меньше чем 70°, 115°, 160°, 205°, 250°, 295°, 340° или 385° по наружной поверхности крепежного цоколя. Возможно также, что удерживающая часть в одном или нескольких местах расположена по существу точечно на наружной поверхности крепежного цоколя, например, в виде одной или нескольких выступающих частей и/или одной или нескольких выемок.

Удерживающая часть может содержать по меньшей мере одну окружную кольцевую канавку, спиральную канавку или удерживающую планку, и/или по меньшей мере один конусный палец или удерживающий штифт. Например, стенка предпочтительно вставного крепежного цоколя может быть снабжена для защиты от проворачивания по меньшей мере частично окружной кольцевой канавкой или удерживающей планкой, за счет чего можно просто реализовывать защиту от проворачивания с фрикционным замыканием.

Предпочтительно вставной крепежный цоколь может быть выполнен с возможностью фиксации или защелкивания с помощью фиксирующего или защелкивающегося соединения.

Возможно, что предпочтительно вставной крепежный цоколь выполнен с возможностью защиты от проворачивания. Защита от проворачивания может осуществляться, например, после вставления вставного крепежного цоколя, например, в приемную втулку, соответственно, гнездо для крепежного цоколя устройства для нанесения покрытия, соответственно, устройства установки для нанесения покрытия.

Кроме того, предпочтительно вставной крепежный цоколь может содержать байонетное соединение, например, симметричное или не симметричное, или снабженным байонетной резьбой, которая может быть по меньшей мере частично уплощена сбоку в осевом направлении, байонетным соединением. За счет этого может быть реализована быстрая и простая защита от проворачивания.

Для защиты предпочтительно вставного крепежного цоколя от проворачивания может быть также предусмотрена по меньшей мере одна удерживающая часть (удерживающий элемент), которая проходит наружу от крепежного цоколя, соответственно, стенки вставного крепежного цоколя. Для защиты от проворачивания в крепежном цоколе, соответственно, стенке может быть также выполнена по меньшей мере одна выемка, которая может быть предусмотрена для размещения удерживающего приспособления (удерживающего элемента). За счет этого можно обеспечивать надежную фиксацию байонетного соединения.

Кроме того, в предпочтительно вставном крепежном цоколе может быть заделан удерживающий штифт, выходящий наружу конец которого образует удерживающую часть (удерживающий элемент). Дополнительно к этому оба конца удерживающего штифта могут параллельно проходить наружу и тем самым образовывать противоположно лежащие удерживающие части (удерживающие элементы). Кроме того, в ставном крепежном цоколе могут быть заделаны несколько удерживающих штифтов, например, в одной и той же плоскости поперечного сечения или в различных плоскостях поперечного сечения, при этом по меньшей мере один конец соответствующего удерживающего штифта выходит наружу и образует удерживающую часть (удерживающий элемент). За счет этого может быть реализован при защищенном от проворачивания соединении защищающий от проворачивания упор.

Возможно, что удерживающая часть (удерживающий элемент) имеет палец с шаровой головкой. Кроме того, предпочтительно вставной крепежный цоколь, соответственно, стенка предпочтительно вставного крепежного цоколя может быть снабжена несколькими пальцами с шаровой головкой, которые расположены в одной и той же плоскости поперечного сечения или в различных плоскостях поперечного сечения стенки и образуют удерживающую часть (удерживающий элемент), за счет чего можно ограничивать угол поворота соединения с защитой от проворачивания.

Согласно другому варианту выполнения изобретения предусмотрено устройство установки для нанесения покрытия, соответственно, устройство для нанесения покрытия по меньшей мере с одним удерживающим приспособлением для разъемного соединения с конструктивным элементом установки для нанесения покрытия, соответственно, резьбой удерживающей части, предпочтительно указанного выше вида.

Удерживающее приспособление может быть, например, резьбой особой конфигурации, однако может быть также другой удерживающей структурой. Возможно, что гнездо для крепежного цоколя, удерживающее приспособление и/или резьба удерживающего приспособления предусмотрены для обеспечения вставного удерживания, защиты от проворачивания, фиксирующего соединения и/или защелкивающегося соединения.

Удерживающее приспособление может быть расположено, например, в гнезде для крепежного цоколя, когда удерживающее приспособление является внутренней резьбой.

Конфигурация резьбы удерживающего приспособления предпочтительно предусмотрена в виде внутренней резьбы, однако может быть также предусмотрена в виде наружной резьбы.

Крепежный цоколь, удерживающая часть и/или резьба удерживающей части предпочтительно предусмотрены с особой конфигурацией для согласования с гнездом для крепежного цоколя, удерживающим приспособлением и/или резьбой удерживающего приспособления особой конфигурации (принцип винта и гайки, соответственно, принцип штепселя и штепсельной розетки). Таким образом, приведенное выше описание крепежного цоколя, удерживающей части и/или резьбы удерживающей части по смыслу справедливо также для гнезда для крепежного цоколя, удерживающего приспособления и/или резьбы удерживающего приспособления с особой конфигурацией.

Таким образом, резьба удерживающего приспособления может также иметь шаг и по меньшей мере один зуб резьбы с глубиной впадины между зубьями резьбы и отношение глубины впадины между зубьями к шагу больше примерно