Способ изготовления мощной гибридной интегральной схемы свч-диапазона

Иллюстрации

Показать всеИзобретение относится к электронной технике. Способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона включает формирование многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с обеспечением формирования, по меньшей мере, одного сквозного отверстия в подложке, последующее спекание и отжиг, закрепление подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание, закрепление активного тепловыделяющего компонента в одном сквозном отверстии подложки, соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия подложки, контроль электрических характеристик гибридной интегральной схемы. При изготовлении отдельных диэлектрических слоев многослойной диэлектрической подложки сквозные отверстия изготавливают с определенным сечением. При нанесении металлизационного покрытия топологического рисунка и экранной заземляющей металлизации одновременно заполняют материалом металлизационного покрытия одно сквозное отверстие и дополнительные сквозные отверстия. При формировании многослойной диэлектрической подложки отдельные диэлектрические слои располагают определенным образом, а формирование активного тепловыделяющего компонента осуществляют непосредственно в одном сквозном отверстии многослойной диэлектрической подложки. Технический результат - снижение трудоемкости изготовления и улучшение электрических характеристик. 1 ил., 1 табл.

Реферат

Изобретение относится к электронной технике и может быть использовано при создании мощных гибридных интегральных схем СВЧ-диапазона многоцелевого назначения.

Известен способ изготовления гибридной интегральной схемы СВЧ, включающий изготовление металлизированной с двух сторон диэлектрической подложки с топологическим рисунком металлизационного покрытия на лицевой стороне, по меньшей мере, одной монтажной площадки, расположенной на электро- и теплопроводящих элементах, размещенных в отверстиях диэлектрической подложки, расположение и закрепление диэлектрической подложки обратной стороной на теплоотводящее основание, расположение кристаллов бескорпусных электронных приборов на монтажной площадке, закрепление их связующим веществом и соединение электрически контактных площадок кристаллов бескорпусных электронных приборов с топологическим рисунком металлизационного покрытия на лицевой стороне диэлектрической подложки, в котором с целью улучшения условий теплоотвода, снижения массогабаритных характеристик и паразитных электрических параметров монтажную площадку размещают в металлизированном углублении, при этом расстояние от монтажной площадки до лицевой стороны подложки берут равным суммарной толщине кристалла бескорпусного электронного прибора и связующего вещества.

Кроме того, с целью дальнейшего повышения выхода годных, торцевую металлизацию стенок углубления и зазор между боковыми гранями кристалла электронного прибора и стенками углубления покрывают диэлектрической композицией [1].

Недостаток заключается в низкой технологичности, обусловленной высокой трудоемкостью изготовления как углублений, так и отверстий в диэлектрической подложке правильной геометрической формы.

Известен способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона, включающий изготовление многослойной диэлектрической подложки с заданной последовательностью диэлектрических слоев, предусматривающей изготовление отдельных диэлектрических слоев, по меньшей мере, с одним сквозным отверстием, нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке, последующее спекание и отжиг, входной контроль электрических характеристик активного тепловыделяющего компонента, расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание, расположение и закрепление в каждом сквозном отверстии многослойной диэлектрической подложки активного тепловыделяющего компонента с обеспечением расположения их лицевых сторон в одной плоскости, соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки. Далее осуществляют контроль электрических характеристик гибридной интегральной схемы СВЧ в целом [2] - прототип.

Преимущество прототипа перед аналогами заключается в использовании многослойной диэлектрической подложки из материала, выполненного посредством низкотемпературной совместно обжигаемой керамики (LTCC).

Это позволило использовать для нанесения металлизационного покрытия топологического рисунка и экранной заземляющей металлизации низкотемпературные металлизационные пасты, обеспечивающие соединительным проводникам более высокую удельную проводимость и соответственно меньшие потери проходящего сигнала СВЧ.

Недостаток - недостаточно высокие электрические характеристики и высокая трудоемкость изготовления, последняя обусловлена необходимостью входного контроля электрических характеристик активного тепловыделяющего компонента.

Техническим результатом заявленного изобретения является снижение трудоемкости изготовления и соответственно повышение технологичности и улучшение электрических характеристик за счет улучшения теплоотвода.

Указанный технический результат достигается способом изготовления мощной гибридной интегральной схемы СВЧ-диапазона,

включающим изготовление отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки, по меньшей мере, с одним сквозным отверстием,

нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки,

формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке,

последующее спекание и отжиг,

расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание,

закрепление сформированного активного тепловыделяющего компонента в одном сквозном отверстии многослойной диэлектрической подложки с обеспечением расположения их лицевых сторон в одной плоскости,

соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки,

контроль электрических характеристик гибридной интегральной схемы.

В предлагаемом изобретении при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки первую их часть изготавливают с одним сквозным отверстием сечением, соразмерным активному тепловыделяющему компоненту с его превышением в сечении не более 0,5 мм, вторую часть - с меньшим сечением, при этом в последней части выполнены дополнительные сквозные отверстия диаметром 0,05-0,5 мм, соотношение площади одного сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей одного сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий выполняют равным 1,4-10 соответственно,

при нанесении заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки одновременно заполняют материалом металлизационного покрытия одно сквозное отверстие и дополнительные сквозные отверстия,

при формировании заданной последовательности многослойной диэлектрической подложки с ее лицевой стороны располагают отдельные диэлектрические слои с одним сквозным отверстием с большим сечением, с обратной стороны - с меньшим сечением, при этом глубину Н широкой части одного сквозного отверстия многослойной диэлектрической подложки выполняют согласно выражению:

H = h × n k , где

h - толщина отдельного диэлектрического слоя с одним сквозным отверстием с большим сечением, мм,

n - количество отдельных диэлектрических слоев с одним сквозным отверстием с большим сечением,

к - коэффициент, равный 0,8-1,2,

при этом отдельные диэлектрические слои первой и второй частей многослойной диэлектрической подложки располагают с совмещением их одних сквозных отверстий и дополнительных сквозных отверстий между собой в плане и одновременно в плане одних сквозных отверстий первой части отдельных диэлектрических слоев,

а формирование активного тепловыделяющего компонента осуществляют непосредственно в одном сквозном отверстии многослойной диэлектрической подложки, при этом последовательно располагают и закрепляют в нем теплоотводящее основание активного тепловыделяющего компонента, на котором располагают и закрепляют, по меньшей мере, одну его микрополосковую плату и, по меньшей мере, один кристалл активного полупроводникового прибора и осуществляют внутрисхемные электрические соединения активного тепловыделяющего компонента.

Раскрытие сущности изобретения

Совокупность существенных признаков заявленного способа изготовления мощной гибридной интегральной схемы СВЧ-диапазона, а именно:

Предложенное иное изготовление отдельных диэлектрических слоев обеспечит формирование одного сквозного отверстия в многослойной диэлектрической подложке для расположения и закрепления в нем активного тепловыделяющего компонента в виде ступеньки и тем самым обеспечит повышение технологичности расположения активного тепловыделяющего компонента и соответственно - повышение технологичности расположения лицевых сторон многослойной диэлектрической подложки и активного тепловыделяющего компонента в одной плоскости, и тем самым уменьшение длины соединительных проводников, и тем самым снижение паразитных индуктивностей и, как следствие этого, -

во-первых, повышение технологичности способа изготовления мощной гибридной интегральной схемы СВЧ-диапазона в целом,

во-вторых, улучшение ее электрических характеристик.

Более того, предложенное выполнение в другой части отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки дополнительных сквозных отверстий размером в сечении 0,05-0,5 мм2 при обеспечении указанного предела соотношения площади одного сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей одного сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев (1,4-10,0) обеспечит:

улучшение теплоотвода от активного тепловыделяющего компонента за счет исключения деформации-усадки материала металлизационной пасты в сквозном отверстии с меньшим сечением при последующем спекании и отжиге заданной последовательности отдельных диэлектрических слоев многослойной диэлектрической подложки и тем самым исключения образования пустот в нем,

повышение технологичности заполнения как одного сквозного отверстия с меньшим сечением, так и дополнительных сквозных отверстий.

И, как следствие того и другого, -

во-первых, улучшение электрических характеристик гибридной интегральной схемы и,

во-вторых, повышение технологичности гибридной интегральной схемы в целом.

Выполнение дополнительных сквозных отверстий размером в сечении менее 0,05 мм2 технологически трудно выполнимо с точки зрения его заполнения металлизационной пастой, а более 0,5 мм2 исключено, так как при последующем спекании и отжиге заданной последовательности отдельных диэлектрических слоев многослойной диэлектрической подложки может привести к вышеуказанной деформации-усадке металлизационной пасты и к образованию пустот в сквозных отверстиях.

Выполнение сквозных отверстий с обеспечением указанного предела соотношения площади одного сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей одного сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев (1,4-10,0) в первом случае приводит к улучшению теплоотвода, но при этом снижает технологичность процесса изготовления, а во втором (более 10,0) - к ухудшению теплоотвода.

Выполнение сквозных отверстий в каждом отдельном диэлектрическом слое посредством пробивки является наиболее простым и технологичным методом, используемым на сегодня при работе с низкотемпературной совместно обжигаемой керамикой (LTCC).

Формирование активного тепловыделяющего компонента непосредственно в одном сквозном отверстии многослойной диэлектрической подложки, при этом последовательно располагают в нем теплоотводящее основание активного тепловыделяющего компонента, на котором располагают, по меньшей мере, одну его микрополосковую плату и, по меньшей мере, один кристалл активного полупроводникового прибора и осуществляют внутрисхемные электрические соединения активного тепловыделяющего компонента, обеспечит сокращение технологических операций и, в том числе, по контролю электрических характеристик.

Контроль и настройку электрических характеристик осуществляют только гибридной интегральной схемы СВЧ в целом, после формирования активного тепловыделяющего компонента.

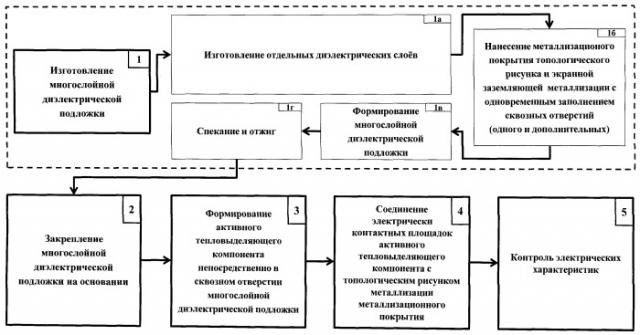

Изобретение поясняется чертежом.

На чертеже дана структурная схема технологических операций изготовления заявленной мощной гибридной интегральной схемы СВЧ-диапазона.

Пример конкретного выполнения заявленной мощной гибридной интегральной схемы СВЧ-диапазона

Изготавливают отдельные диэлектрические слои заданной последовательности многослойной диэлектрической подложки из материала низкотемпературной совместно обжигаемой керамики (LTCC) марки «Du Pont 951», например, с одним сквозным отверстием, последние изготавливают посредством пробивки.

При этом первую их часть изготавливают с одним сквозным отверстием сечением, равным (4,2×5,1) мм, что соразмерно активному тепловыделяющему компоненту ПУМ М42230-3 АПНТ 43810.24 ТУ с размером (4,0×5,0) мм2,

вторую часть - с меньшим сечением, при этом сумма площадей одного сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий во второй части отдельных диэлектрических слоев равна 3,74 мм2, что соответствует соотношению их площадей сечения 5,7 (поз.1а),

при этом в последней части выполняют дополнительные сквозные отверстия размером в сечении 0,275 мм2 (поз.1а).

Наносят заданные металлизационные покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, посредством нанесения металлизационной пасты марки 6142D методом толстопленочной технологии, при этом с одновременным заполнением указанной металлизационной пастой как одного сквозного отверстия, так и дополнительных сквозных отверстий в их второй части (поз.1б).

Формируют заданную последовательность многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования одного сквозного отверстия в многослойной диэлектрической подложке, при этом с ее лицевой стороны располагают отдельные диэлектрические слои с одним сквозным отверстием с большим сечением на глубину H, равную 0,25 мм, которая рассчитана согласно указанному выражению при h - толщине отдельного диэлектрического слоя с одним сквозным отверстием с большим сечением, равным 0,125 мм, n - количестве отдельных диэлектрических слоев с одним сквозным отверстием с большим сечением, равным 2,0, k - коэффициенте, равном 1,0, при этом отдельные диэлектрические слои первой и второй частей располагают с совмещением их одних сквозных отверстий и дополнительных сквозных отверстий между собой в плане и одновременно в плане одних сквозных отверстий первой части отдельных диэлектрических слоев многослойной диэлектрической подложки (поз.1в).

Затем осуществляют спекание и отжиг при температуре 880±20°C в течение 10 мин (поз.1г).

Располагают и закрепляют многослойную диэлектрическую подложку экранной заземляющей металлизацией на электро- и теплопроводящее основание, выполненное из псевдосплава марки МД 50 (поз.2).

Осуществляют формирование активного тепловыделяющего компонента непосредственно в одном сквозном отверстии многослойной диэлектрической подложки, при этом последовательно располагают в нем теплоотводящее основание активного тепловыделяющего компонента, на котором располагают, по меньшей мере, одну его микрополосковую плату и, по меньшей мере, один кристалл активного полупроводникового прибора с последующим его закреплением и осуществлением внутрисхемных электрических соединений активного тепловыделяющего компонента (поз.3).

Электрически соединяют контактные площадки указанного активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки (поз.4).

Осуществляют контроль и настройку электрических характеристик гибридной интегральной схемы СВЧ-диапазона (поз.5).

Примеры 2-5

Аналогично примеру 1 изготавливают образцы мощной гибридной интегральной схемы СВЧ-диапазона, но при других технологических параметрах как указанных в формуле изобретения (примеры 2-3), так и за ее пределами (примеры 4-5).

Пример 6 соответствует способу изготовления мощной гибридной интегральной схемы СВЧ-диапазона прототипа.

На изготовленных образцах были измерены выходная мощность и коэффициент усиления.

Данные представлены в таблице.

Как видно из таблицы, образцы мощной гибридной интегральной схемы СВЧ-диапазона, изготовленные согласно заявленному способу, имеют выходную мощность порядка 2,5 Вт и коэффициент усиления порядка 12,5 дБ (примеры 1-3).

В отличие от образцов, изготовленных при технологических параметрах, выходящих за ее пределы (примеры 4-5), а также - прототипа (пример 6), которые имеют выходную мощность порядка 2,3 Вт и коэффициент усиления порядка 10 дБ.

Таким образом, заявленный способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона обеспечит по сравнению с прототипом:

снижение трудоемкости изготовления и соответственно повышение технологичности,

улучшение электрических характеристик, увеличение выходной мощности примерно на 30 процентов и коэффициента усиления - на 20 процентов.

Источники информации

1. Патент РФ №2227345, МПК H01L 27/13, H05 1/16, приоритет 26.02.2002, опубл. 20.04.04.

2. Патент РФ №2390877, МПК H01L 25/16, H05K 1/02, приоритет изобретения 08.04.2009, опубл. 27.05.10.

| Номер примера | Отдельные диэлектрические слои с заданной последовательностью многослойной диэлектрической подложки | Тип и размер активного компонента (мм2) | Результаты измерений | |||||||

| Первая часть со сквозным отверстием с большим сечением, соразмерным активному тепловыделяющему компоненту | Вторая часть с суммой основного сквозного отверстия с меньшим сечением и дополнительных отверстий | Соотношение площадей сечения первой части и второй | Глубина широкой части сквозного отверстия многослойной диэлектрической подложки (H, мм) | |||||||

| Выходная мощность (P, Вт) | Коэф. усиления (Ку, дБ) | |||||||||

| Площадь его сечения (мм2) | Толщина слоя (h, мм) | Кол-во слоев (n, шт.) | Коэф. (K) | Площадь сечения суммы отверстий (мм2) | ||||||

| 1 | 4,2×5,1=21,42 | 0,125 | 2 | 1 | 3,74 | 5,7 | 0,25 | ПУМ (4,0×5,0)=20,0 | 2,55 | 13,15 |

| 2 | 4,1×5,1=20,91 | 0,125 | 2 | 0,8 | 15,0 | 1,4 | 0,2 | -//- | 2,47 | 12,25 |

| 3 | 4,5×5,5=24,75 | 0,125 | 2 | 1,2 | 2,475 | 10 | 0,3 | -//- | 2,45 | 11,9 |

| 4 | 4,05×5,05=20,45 | 0,125 | 2 | 0,7 | 17,0 | 1,2 | 0,175 | -//- | 2,35 | 10,1 |

| 5 | 4,6×5,6=25,76 | 0,125 | 2 | 1,3 | 2,15 | 12 | 0,325 | -//- | 2,29 | 10,15 |

| 6 - прототип | 4,5×5,7=25,65 | 0,125 | 5 | - | - | - | - | -//- | 2,25 | 10,25 |

Способ изготовления мощной гибридной интегральной схемы СВЧ-диапазона, включающий изготовление отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки, по меньшей мере, с одним сквозным отверстием, нанесение заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки, формирование заданной последовательности многослойной диэлектрической подложки посредством расположения отдельных диэлектрических слоев с одновременным совмещением их сквозных отверстий с обеспечением формирования, по меньшей мере, одного сквозного отверстия в многослойной диэлектрической подложке, последующее спекание и отжиг, расположение и закрепление многослойной диэлектрической подложки экранной заземляющей металлизацией на электро- и теплопроводящее основание, закрепление сформированного активного тепловыделяющего компонента в одном сквозном отверстии многослойной диэлектрической подложки с обеспечением расположения их лицевых сторон в одной плоскости, соединение электрически контактных площадок активного тепловыделяющего компонента с топологическим рисунком металлизационного покрытия многослойной диэлектрической подложки, контроль электрических характеристик гибридной интегральной схемы, отличающийся тем, что при изготовлении отдельных диэлектрических слоев заданной последовательности многослойной диэлектрической подложки первую их часть изготавливают с одним сквозным отверстием сечением, соразмерным активному тепловыделяющему компоненту с его превышением в сечении не более 0,5 мм, вторую часть - с меньшим сечением, при этом в последней части выполнены дополнительные сквозные отверстия диаметром 0,05-0,5 мм, соотношение площади одного сквозного отверстия в первой части отдельных диэлектрических слоев и суммы площадей одного сквозного отверстия с меньшим сечением и дополнительных сквозных отверстий выполняют равным 1,4-10 соответственно, при нанесении заданного металлизационного покрытия топологического рисунка на каждый из отдельных диэлектрических слоев и экранной заземляющей металлизации на обратной стороне нижнего слоя многослойной диэлектрической подложки одновременно заполняют материалом металлизационного покрытия одно сквозное отверстие и дополнительные сквозные отверстия, при формировании заданной последовательности многослойной диэлектрической подложки с ее лицевой стороны располагают отдельные диэлектрические слои с одним сквозным отверстием с большим сечением, с обратной стороны - с меньшим сечением, при этом глубину H широкой части одного сквозного отверстия многослойной диэлектрической подложки выполняют согласно выражению: , гдеh - толщина отдельного диэлектрического слоя с одним сквозным отверстием с большим сечением, мм,n - количество отдельных диэлектрических слоев с одним сквозным отверстием с большим сечением,к - коэффициент, равный 0,8-1,2,при этом отдельные диэлектрические слои первой и второй частей многослойной диэлектрической подложки располагают с совмещением их одних сквозных отверстий и дополнительных сквозных отверстий между собой в плане и одновременно в плане одних сквозных отверстий первой части отдельных диэлектрических слоев, а формирование активного тепловыделяющего компонента осуществляют непосредственно в одном сквозном отверстии многослойной диэлектрической подложки, при этом последовательно располагают и закрепляют в нем теплоотводящее основание активного тепловыделяющего компонента, на котором располагают и закрепляют, по меньшей мере, одну его микрополосковую плату и, по меньшей мере, один кристалл активного полупроводникового прибора и осуществляют внутрисхемные электрические соединения активного тепловыделяющего компонента.