Устройство контроля герметичности микроструктур

Иллюстрации

Показать всеИзобретение относится к технике контроля герметичности микроэлектромеханических и микроэлектронных устройств, для функционирования которых требуется герметичный корпус с внутренней полостью. Сущность: устройство включает камеру экспозиции микроструктур в пробном газе, спектрометр, работающий в ИК-диапазоне, и блок управления позиционированием волноводов. В камере экспозиции размещены два волновода, один из которых используют для подвода ИК-излучения от спектрометра к микроструктуре, а другой - для приема и передачи излучения, прошедшего через микроструктуру, к ИК-спектрометру. Технический результат: измерение количественных характеристик натекания с высокой точностью, автоматическое тестирование микроструктур групповым способом, в том числе микроструктур, герметизированных интегрально «пластина-к-пластине», измерение больших течей в малых объемах, обнаружение скрытых дефектов корпусирования. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технике контроля герметичности микроэлектромеханических и микроэлектронных устройств, для функционирования которых требуется герметичный корпус с внутренней полостью.

Известен детектор утечки масс-спектрометрического типа, использование которого описано в стандарте тестирования микросхем MIL-STD-883G III. Если корпус негерметичен, то пробный газ, гелий, проникает внутрь корпуса. Недостатком детектора является то, что во время перегрузки микроструктур из камеры экспозиции в пробном газе в камеру масс-спектрометра, а также во время подготовки камеры масс-спектрометра к проведению измерений часть пробного газа выходит из корпуса, снижая вероятность обнаружения течи, что особенно сказывается в случае тестирования больших течей в малых объемах. Другой недостаток детектора - сложность организации процесса группового тестирования.

Известны устройства контроля герметичности, которые основаны на использовании встраиваемых внутрь корпуса микроструктур сенсоров, реагирующих изменением их физико-химических или электрофизических свойств при проникновении внутрь корпуса кислорода или паров воды /2-5/. Встраиваемый сенсор описан в патенте США 2007196923. Изменение химического состава сенсора на основе медной или титановой пленки в случае негерметичности корпуса регистрируется методом ИК-спектроскопии. Достоинства контроля герметичности с использованием сенсоров - встраиваемость сенсоров в миниатюрные объемы микромеханических систем; тестирование корпусов не только на качественном уровне «герметичен/негерметичен», но и возможность количественной оценки натекания в корпус.

Общий недостаток контроля герметичности с применением сенсоров - необходимость встраивания в корпус дополнительных компонентов, что усложняет конструкцию микроэлектронных или микроэлектромеханических устройств, удорожает технологию производства, требует индивидуальных технических решений для оценки герметичности.

Наиболее близким по технической сути является патент США, принятый нами за прототип, в котором используется экспозиция в пробном газе или жидкости и спектроскопические измерения для определения концентрации пробного газа или жидкости в корпусе 161. Экспозиция в атмосфере пробного газа осуществляется во время герметизации микроструктур. В результате, если корпусированная микроструктура негерметична, то пробный газ вытекает наружу из корпуса. Изменение концентрации газа в корпусе и, следовательно, его герметичность/негерметичность регистрируется спектроскопически. Альтернативно устройства сначала герметизируются, а затем помещаются в пробную жидкость, находящуюся под давлением. Жидкость затекает в негерметичные корпуса, что также может регистрироваться спектроскопическими методами.

Основной недостаток прототипа - необходимость герметизации в пробном газе, что неприменимо ко многим микроустройствам, для которых есть особые требования к составу и давлению внутренней газовой среды. В случае опрессовки жидкостью на результаты измерений будут оказывать влияние силы поверхностного натяжения жидкости.

Задача предлагаемого изобретения - измерение количественных характеристик натекания с высокой точностью, автоматическое тестирование микроструктур групповым способом, в том числе микроструктур, герметизированных интегрально «пластина-к-пластине», измерение больших течей в малых объемах, обнаружение скрытых дефектов корпусирования.

Суть изобретения в том, что для решения указанной задачи предлагается устройство, позволяющее одновременно проводить экспозицию в пробном газе и спектроскопические измерения - ИК-спектроскопией, радиоспектроскопией и др., для чего в камеру экспозиции вводятся волноводы, один используется для подвода излучения от спектрометра к тестируемой микроструктуре, а другой - для приема и передачи излучения, прошедшего через микроструктуру, к спектрометру.

Контроль герметичности с помощью предложенного устройства не требует встраивания внутрь микроструктур дополнительных компонентов, позволяя при этом проводить измерение натекания с высокой точностью. Предложенное устройство не требует герметизации в пробном газе, допускает тестирование микроструктур с различным составом внутренней атмосферы или вакуумом, позволяет проводить количественные измерения уровня натекания с высокой точностью, осуществлять автоматизированную разбраковку микроструктур по уровням натекания. Предложенное устройство позволяет повысить точность измерений и решить проблему больших течей в малых объемах благодаря одновременной экспозиции микроструктур в пробном газе и спектроскопическому сканированию, что исключает перегрузку микроструктур из камеры экспозиции в камеру тестирования и, соответственно, нежелательное истечение пробного газа из тестируемой микроструктуры. Проблема «больших течей в малых объемах» заключается в том, что при наличии большой течи в малом корпусе большая часть пробного газа, проникшего в корпус во время экспозиции, выходит наружу до начала масс-спектрометрических измерений. В результате этого дефектность корпуса может оказаться необнаруженной.

В зависимости от задач испытаний и результатов тестирования, после экспозиции в пробном газе может проводиться дополнительное спектроскопическое сканирование микроструктур с вакуумом в рабочей камере. В этом случае пробный газ будет выходить из негерметичных корпусов, спектроскопические измерения будут показывать уменьшение концентрации пробного газа в негерметичных корпусах с течением времени. Дополнительный этап тестирования позволяет выявить скрытые дефекты герметизации микроструктур, так называемые «схлопывающиеся» каналы утечки, которые не обнаруживаются способами с экспозицией в пробном газе с последующими измерениями уровня утечки, например гелиевым масс-спектрометрическим способом. Суть подобных дефектов в том, что под воздействием высокого внешнего давления на корпус канал утечки расширяется и в дефектный корпус проникает газ, при отсутствии же внешнего давления канал «схлопывается». Поэтому пробный газ, попавший внутрь корпуса во время экспозиции, при проведении спектрометрических измерений не выходит наружу, и дефект остается необнаруженным. Предлагаемое устройство позволяет решать проблему обнаружения скрытых дефектов путем анализа и сравнения спектров, полученных до и после экспозиции в пробном газе.

Последовательное сканирование микроструктур во время экспозиции или после позволяет строить кинетическую зависимость количества пробного газа во внутреннем объеме от времени, что повышает точность измерений.

Увеличение точности измерений в случае одновременной экспозиции и тестирования можно обосновать, используя следующие математические соотношения.

Поток пробного газа, проникающего внутрь корпуса во время экспозиции, пропорционален проводимости канала утечки С и разнице давлений пробного газа Δp по разные стороны канала утечки 111:

где pвнешн. - давление в камере во время экспозиции; pвнутр. - давление пробного газа внутри корпуса.

Для обратного потока пробного газа из корпуса наружу, который может быть измерен после экспозиции, справедливо:

где Lизм - измеренный поток пробного газа. С учетом условий проведения тестирования можно принять pвнешн.=0, и соответственно, выражение (2) записывается в виде:

Внутреннее давление в корпусе с учетом задержки между двумя этапами тестирования, экспозицией в пробном газе и масс-спектрометрическими измерениями определяется выражением Хоуэлла-Манна /7/:

где pопр. - давление пробного газа в камере во время экспозиции; tопр.- время экспозиции; V - объем корпуса микроструктуры; tз - время задержки. В случае отсутствия задержки между экспозицией в пробном газе и измерениями утечки (tз=0) выражение (4) принимает вид:

С использованием выражений (3) и (4) можно записать выражение для измеряемого потока пробного газа:

Очевидно, согласно выражению (6), что уменьшение времени задержки увеличивает регистрируемый поток газа и, соответственно, увеличиваются надежность и точность тестирования. Однако гелиевый способ не позволяет полностью исключить задержку между двумя этапами тестирования, экспозицией в пробном газе и масс-спектрометрическими измерениями, что приводит, во-первых, к уменьшению регистрируемого потока пробного газа и, во-вторых, к появлению рассмотренной выше проблемы больших течей в малых объемах. При использовании предложенного нами устройства, обеспечивающего одновременную экспозицию в пробном газе и спектроскопические измерения, во-первых, полностью исключается задержка между этапами тестирования и, во-вторых, в случае больших течей надежность тестирования не только не снижается, но и увеличивается. Это связано с тем, что при наличии большой течи давление пробного газа в микроструктуре во время экспозиции увеличивается максимально (см. выражение 5) и, следовательно, будет происходить максимальное поглощение тестирующего излучения при его прохождении через микроструктуру.

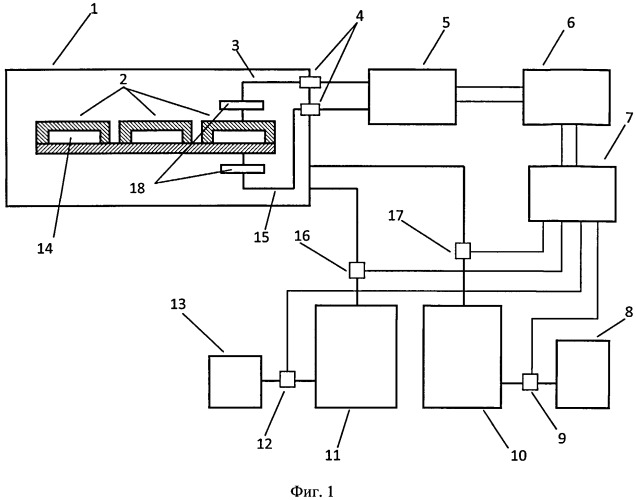

Схема реализации устройства представлена на фиг.1, где:

1 - камера экспозиции микроструктур в пробном газе; 2 - корпусированная микроструктура; 3 - волновод; 4 - вакуумные уплотнители; 5 - спектрометр; 6 - синхронизатор; 7 - блок управления клапанами; 8 - баллон с пробным газом; 9 - клапан; 10 - демпферный баллон с пробным газом; 11 - промежуточная вакуумная камера; 12 - клапан; 13 - вакуумный насос; 14 - внутренняя полость корпусированной микроструктуры; 15 - волновод; 16 - натекатель; 17 - клапан; 18 - блок управления позиционированием волноводов.

В камере экспозиции 1 осуществляется экспозиция микроструктур 2 в пробном газе и спектроскопические измерения количества пробного газа в корпусированной микроструктуре 14. Для спектроскопических измерений используется спектрометр 5, для передачи излучения от спектрометра к тестируемой микроструктуре применяется инфракрасный волновод 3. Излучение проходит через микроструктуру 2 и с помощью волновода 15 передается к спектрометру, в котором происходит обработка полученной информации. Для управления процессами натекания пробного газа в камеру и откачки газа из камеры применяется блок управления клапанами 7. Для согласования работы блока управления клапанами, спектрометра и блока управления позиционированием волноводов 18 применяется электронный блок синхронизации 6. Пробный газ находится в баллоне высокого давления 8, в камеру подается через демпферный баллон 10 и натекатель 16, с помощью которого регулируется скорость натекания в камеру экспозиции. Откачка газа из камеры экспозиции осуществляется вакуумным насосом 13 через демпферную камеру 11.

Практическая реализация изобретения может быть осуществлена следующим образом. Для экспозиции в пробном газе и спектроскопического сканирования используется камера, предусматривающая возможность создания в ней как избыточного давления пробного газа до 5-6 атм, так и вакуума до ~ 0,1 Па. Для спектроскопических измерений используется Фурье-спектрометр инфракрасного диапазона. Передача излучения от спектрометра до тестируемой микроструктуры и излучения, прошедшего через тестируемую микроструктуру до приемного тракта спектрометра, осуществляется с помощью ИК-волноводов. Процесс тестирования начинается установкой микроструктур в камеру экспозиции. После чего проводится вакуумная подготовка, которая представляет собой необходимый этап перед напуском пробного газа. После вакуумной откачки камеры до 0,1 Па форвакуумный насос отсекается от камеры с помощью клапанов. В камеру напускается пробный газ до давления 5 атм. В качестве пробного газа используется N2O. Пробный газ выбирается в зависимости от вида спектроскопии, могут также использоваться такие газы, как Не, SF6, СО2. После напуска пробного газа и краткой экспозиции микроструктур в пробном газе проводится 1-й цикл спектроскопического сканирования. Изменение концентрации пробного газа в тестируемых микроструктурах регистрируется по изменению интенсивности спектров пропускания (отражения). Спектроскопическое сканирование после краткой экспозиции позволяет определить и отбраковать микроструктуры с большой течью. После 1-го цикла спектроскопического сканирования продолжается экспозиция в пробном газе, которая может осуществляться в течение нескольких часов аналогично гелиевому способу. После продолжительной экспозиции проводится 2-й цикл спектроскопического сканирования, который позволяет выявить микроструктуры с малой течью, а также герметичные микроструктуры. В зависимости от задач тестирования во время продолжительной экспозиции может осуществляться несколько циклов спектроскопического сканирования. Увеличение количества циклов сканирования позволяет строить кинетическую зависимость количества пробного газа во внутреннем объеме от времени, повышая точность тестирования. По завершении продолжительной экспозиции и спектроскопического сканирования из камеры удаляется пробный газ, микроструктуры выгружаются.

Таким образом, предложенное устройство позволяет повысить точность измерений и решить проблему больших течей в малых объемах благодаря одновременной экспозиции в пробном газе и спектроскопическому сканированию. Последовательное сканирование микроструктур во время экспозиции и/или после экспозиции позволяет строить кинетическую зависимость количества пробного газа во внутреннем объеме от времени, что увеличивает точность измерений. Устройство позволяет обнаруживать скрытые дефекты герметизации микроструктур, не обнаруживаемые гелиевым масс-спектрометрическим способом. Устройство позволяет тестировать различные виды микроструктур, не требует встраивания сенсоров для контроля герметичности, позволяет проводить количественные измерения уровня натекания с высокой точностью, осуществлять автоматизированную разбраковку микроструктур по уровням натекания. Предложенное устройство не требует герметизации в пробном газе, допускает тестирование микроструктур с различным составом внутренней атмосферы или вакуумом.

Источники информации

1. Стандарт Министерства Обороны США «Методы тестирования микросхем/ MIL-STD-883G», 2006.

2. Патент США 2007196923.

3. Патент США 2010154517.

4. Патент WO 2008082362.

5. Патент WO 2010074911.

6. Патент США 2004118187 - прототип.

7. Н.Greenhouse, Hermeticity of electronic packages, Noyes Publications, New Jersey, 2000.

1. Устройство контроля герметичности микроструктур, включающее камеру экспозиции микроструктур в пробном газе, спектрометр, отличающееся тем, что в камере экспозиции размещены два волновода, один из которых используется для подвода ИК-излучения от спектрометра, работающего в ИК-диапазоне, к микроструктуре, а другой - для приема и передачи излучения, прошедшего через микроструктуру, к ИК-спектрометру, также устройство включает блок управления позиционированием волноводов.

2. Устройство контроля герметичности микроструктур по п.1, отличающееся тем, что в качестве пробного газа используется N2O.