Способ изготовления двусторонней печатной платы

Иллюстрации

Показать всеИзобретение относится к способам изготовления печатных плат и может быть использовано при изготовлении печатных плат для электронных схем и полупроводниковых приборов. Технический результат - повышение качества рисунка металлизации, улучшение надежности коммутации между сторонами платы, улучшение электрических параметров токопроводящего слоя, повышение производительности способа. Достигается тем, что в непроводящей подложке в заданных координатах топологии печатной платы выполняют сквозные переходные отверстия, далее на поверхность упомянутой подложки с двух сторон и на стенки переходных отверстий в едином процессе наносят адгезионный подслой, токопроводящий слой и слой металлической маски, далее на слой маски с двух сторон подложки и на стенках переходных отверстий наносят растворимый защитный слой, стойкий к химическим травителям, далее формируют рисунок печатной платы путем лазерного испарения с обеих сторон, по крайней мере, защитного слоя и слоя маски на участках, не занятых токопроводящими дорожками, далее удаляют селективным химическим травлением токопроводящий слой и адгезионный подслой на вскрытых лазерным испарением участках, далее удаляют защитный слой с помощью растворителя на не вскрытых лазерным испарением участках (токопроводящих дорожках печатной платы) и в переходных отверстиях, далее удаляют селективным химическим травлением металлический слой маски с токопроводящих дорожек и в переходных отверстиях, наконец, наносят защитный барьерный слой и слой, обеспечивающий паяемость и/или свариваемость поверхности, с двух сторон подложки на токопроводящих дорожках и в переходных отверстиях. 10 з.п. ф-лы, 13 ил., 8 табл., 2 пр.

Реферат

Изобретение относится к способам изготовления печатных плат и может быть использовано в электронной технике и микроэлектронике при изготовлении печатных плат для электронных схем и полупроводниковых приборов.

Многослойная печатная плата содержит пакет диэлектрических подложек с токоведущими дорожками на их поверхностях, представляющими собой коммутационные слои, контактные узлы в виде металлизированных контактов, совмещенных друг с другом и соединенных между собой электрически и механически электропроводящим материалом, при этом контактные узлы выполнены в виде стыков между контактами. Каждая диэлектрическая подложка с двусторонней коммутацией характеризуется тем, что токоведущие дорожки расположены на обеих ее сторонах и с каждой стороны электрически связаны между собой переходными металлизированными отверстиями. Одним из ключевых моментов является создание металлизированных переходных отверстий и их электрической связи с коммутационными дорожками.

Известны способы изготовления многослойных печатных плат, в которых переходные отверстия изготавливаются одним из методов сверления (механическое, лазерное, химическое травление), а металлизация реализуется путем активации поверхности переходных отверстий с последующим осаждением проводящего слоя.

Известен способ нанесения медного покрытия на неэлектропроводящие поверхности сквозных отверстий в двухсторонней фольгированной печатной плате путем каталитической активации поверхности отверстий раствором, содержащим Pd и Sn, с последующим электрохимическим меднением (Патент США N 4671968, 1987).

Известен также способ обработки поверхности нефольгированных диэлектрических подложек Pd-Sn-катализатором (Патент ЕПВ N 0328944, 1989). Для фольгированных подложек известен способ обработки поверхности соединениями церия (IV) после предварительного удаления напрессованной медной фольги (Патент США N 4781788, 1988).

Недостатками перечисленных способов с активацией поверхности, несмотря на их технологическую простоту, является высокая стоимость за счет использования активаторов из драгоценных металлов, а также недостаточно высокая адгезия химически осажденных слоев меди к поверхности полимерной матрицы.

Известен способ создания многослойной печатной платы, в котором проводники и металлизированные отверстия формируются методами литографии и напыления металлизации с последующим гальваническим наращиванием до необходимой толщины и обслуживанием тех мест, в которых будут создаваться паяные соединения. Сборка слоев в многослойную структуру осуществляется путем спайки стыков между проходными металлизированными отверстиями способом вакуумной пайки (Е.Н. Панов. "Особенности сборки специализированных БИС на базовых матричных кристаллах. М.: Высшая школа, стр.31-34, 1990). Однако недостатком данного способа является сложный многостадийный процесс, требующий большого количества прецизионного и дорогостоящего оборудования. Кроме того, имеются недостатки рисунка металлизации из-за применения гальванического наращивания: материал токопроводящего слоя рыхлый, хуже по свойствам чем объемный; поверхность с повышенной шероховатостью; наличие подтравов и др.

Наиболее близким к предлагаемому техническому решению является способ изготовления рельефных печатных плат (Патент РФ RU 2416894 C1, 20.04.2011), включающий создание рельефного рисунка в виде канавок, переходных отверстий, формирование на внутренней поверхности переходных отверстий и канавок электропроводящего покрытия, перед сверлением переходных отверстий и созданием рисунка электросхемы на поверхность стеклотекстолитовой пластины сначала наносят защитное полимерное покрытие в виде лака или приклеенной пленки, после чего сверлят сквозные переходные отверстия и по всей глубине защитного полимерного покрытия создают фрезерованием или лазерным лучом рельеф электросхемы, затем на всю поверхность стеклотекстолитовой пластины, включая внутреннюю поверхность переходных отверстий и канавок электросхемы, наносят тонкое электропроводящее покрытие меди, или никеля, или молибдена, или кобальта толщиной 3-4 мкм, а поверх него пленочную защитную маску, методом фотолитографии или лазерным лучом удаляют с поверхности рельефа электросхемы и переходных отверстий защитную маску, а на открытые участки тонкого электропроводящего покрытия наносят гальваническим методом сначала электропроводящее медное и металлорезистивное покрытие олово-свинец или олово-висмут, или сплав Розе. Затем после удаления оставшейся защитной маски тонкое электропроводящее покрытие стравливают.

Данный способ имеет ряд недостатков:

1) Способ сложный, многостадийный, так как в нем применяется как нанесение тонких металлических слоев, так и последующая гальваническая технология для «доращивания» толщины токопроводящего слоя до требуемой величины для хорошей проводимости.

2) Проводящим слоем является гальванически наращенный слой. Слои, полученные гальваническим наращиванием, имеют рыхлую по сравнению с объемным материалом (например, медь) структуру, из-за чего проводящие свойства гальванического слоя меньше проводимости объемного материала или даже напыленного, например, методом магнетронного напыления.

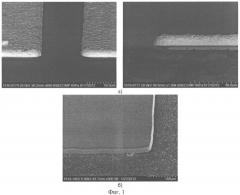

3) На последней стадии данного способа при травлении тонкого электропроводного покрытия имеет место подтрав основания токопроводящих дорожек, и поперечный срез токопроводящих дорожек по данной технологии всегда имеет вид, как показано на фиг.1, а. Помимо этого дефекта, но со стороны подтрава обнаженными остаются внутренние слои металлизации такой дорожки, что является местом, подверженным дальнейшему окислению и коррозии.

4) Кроме того, поверхность гальванически наращенного слоя имеет повышенную шероховатость (фиг.1, а).

Задачей заявленного изобретения является создание высокопроизводительного способа изготовления двусторонних печатных плат с качественными токопроводящими слоями.

Технический результат изобретения заключается в повышении качества рисунка металлизации и надежности коммутации между сторонами платы, улучшении электрических параметров токопроводящего слоя и повышении производительности способа.

Указанный технический результат заявленного изобретения достигается в заявленном способе изготовления двусторонней печатной платы за счет того, что:

- в непроводящей подложке в заданных координатах топологии печатной платы выполняют сквозные переходные отверстия,

- на поверхность упомянутой подложки с двух сторон и на стенки переходных отверстий напылением наносят адгезионный подслой, токопроводящий слой и слой металлической маски,

- на слой маски с двух сторон подложки и на стенки переходных отверстий наносят растворимый защитный слой, стойкий к химическим травителям,

- формируют рисунок путем лазерного испарения, по крайней мере, защитного слоя и слоя маски на участках, не занятых токопроводящими дорожками,

- удаляют селективным химическим травлением токопроводящий слой и адгезионный подслой на вскрытых лазерным испарением участках,

- удаляют защитный слой с помощью растворителя с поверхности токопроводящих дорожек и в переходных отверстиях,

- удаляют селективным химическим травлением металлический слой маски с поверхности токопроводящих дорожек и в переходных отверстиях,

- наносят защитный барьерный слой и слой, обеспечивающий паяемость и/или свариваемость поверхности, с двух сторон подложки на токопроводящие дорожки и в переходных отверстиях.

Кроме того, указанный технический результат достигается в частных случаях реализации изобретения за счет того, что:

- в качестве подложки двусторонней печатной платы используют подложку из нитрида или оксида алюминия,

- переходные отверстия выполняют лазерным сверлением,

- в качестве адгезионного подслоя наносят слой хрома,

- в качестве токопроводящего слоя наносят слой меди,

- в качестве слоя металлической маски наносят слой ванадия и слой титана,

- адгезионный подслой, токопроводящий слой и металлический слой маски наносят методом магнетронного напыления в едином технологическом процессе,

- в качестве растворимого защитного слоя наносят восковой слой путем аэрозольного распыления, при этом удаление защитного слоя осуществляют органическим растворителем,

- в качестве барьерного слоя наносят слой никеля,

- в качестве слоя, обеспечивающего паяемость и/или свариваемость поверхности, наносят слой золота или олова.

Преимуществами предложенного способа по сравнению с наиболее близким аналогом являются, в частности:

1) Значительное укорачивание технологического процесса, исключается стадия гальванического доращивания токопроводящего слоя. Нанесение токопроводящего слоя осуществляется за один процесс.

2) Увеличивается качество токопроводящего слоя и улучшается коммутация между сторонами платы. Вакуумно-напыленный токопроводящий слой по электрическим параметрам более качественный, чем наносимый гальванохимическим способом.

Заявленный способ поясняется чертежами:

На фиг.1 показаны топологии токопроводящих дорожек печатной платы по способу с гальваническим наращиванием и последующим стравливанием тонкого слоя (а) и по предложенному способу (б).

На фиг.2 (а-ж) схематично показаны основные этапы предлагаемого способа изготовления двусторонней печатной платы:

а) исходная подложка,

б) изготовление сквозных проходных отверстий,

в) напыление металлических слоев,

г) нанесение защитного слоя,

д) лазерное вскрытие рисунка,

е) химическое травление токопроводящего и адгезионного слоев,

ж) удаление защитного слоя,

з) удаление металлической маски,

и) нанесение барьерного слоя и слоя для паяемости и/или свариваемости токопроводящих дорожек.

На фиг.3 показана область вблизи переходного отверстия печатной платы после изготовления без применения защитного слоя (а) и с применением защитного слоя (б) согласно заявленному способу.

Заявленный способ включает следующие этапы:

1) В непроводящей подложке 1 (фиг.2а) до нанесения токопроводящих слоев в местах с заданными координатами, определяющими конфигурацию печатной платы, изготавливают сквозные переходные отверстия 2, например, методом лазерного сверления (фиг.2б).

2) На поверхность подложки 1 с двух сторон наносят сплошное токопроводящее покрытие методом напыления (например, с помощью магнетрона). Покрытие состоит из адгезионного подслоя 3, токопроводящего слоя 4 и слоя металлической маски 5 (фиг.3в). На данном этапе указанное многослойное покрытие также осаждается на стенках переходных отверстий 2, что обеспечивает электрический контакт между слоями с обеих сторон подложки 1. В качестве адгезионного подслоя 3 может быть нанесен слой хрома, в качестве токопроводящего слоя 4 - слой меди. Слой маски 5 может быть выполнен из ванадия или состоять из двух слоев - ванадия и титана.

3) На металлизированную поверхность (слой маски 5) наносят защитный слой 6 (фиг.2г), легко растворимый в соответствующих растворителях, но химически стойкий для последующих стадий химической обработки в кислотных травителях. В качестве защитного слоя 6 может быть нанесен слой воска. Защитный слой применен для защиты от вытравливания металлизации в переходных отверстиях в последующих операциях травления.

4) На поверхности полученной многослойной системы формируют рисунок печатной платы (см. фиг.2д). Для этого участки, не занимаемые токопроводящими дорожками будущей печатной платы, вскрывают с помощью лазерного испарения защитного слоя 6 и слоя маски 5. При этом также может частично испаряться токопроводящий слой 4. Указанная лазерная обработка проводится с обеих сторон подложки 1.

5) Подложка 1 со вскрытым рисунком подвергается селективному травлению в химических травителях, при котором удаляются токопроводящий слой 4 и адгезионный подслой 3 на вскрытых лазерным испарением участках (т.е. участках, не занимаемых токопроводящими дорожками) (фиг.2е). При этом на остальных участках подложки (в т.ч. в переходных отверстиях) защитный слой 6 и слой металлической маски предохраняет слои печатной платы от химического травления.

6) В органическом растворителе удаляют защитный слой 6 на невскрытых лазерным испарением участках подложки (т.е. на токопроводящих дорожках) и в переходных отверстиях 2 (фиг.1ж).

7) Далее с токопроводящих дорожек и в переходных отверстиях удаляют слой маски 5 с помощью селективного травителя, не взаимодействующего с токопроводящим слоем 4 и адгезионным подслоем 3 (фиг.2з).

8) На полученную поверхность на невскрытых лазерным испарением участках (на токопроводящие дорожки) и в переходных отверстиях осуществляют химическое осаждение барьерного слоя, например слоя никеля, и слоя, обеспечивающего паяемость и/или свариваемость токопроводящих дорожек (фиг.2и) (оба слоя обозначены поз.7). В качестве слоя, обеспечивающего паяемость и/или свариваемость, может быть нанесен слой иммерсионного золота или олова.

В результате получают двустороннюю печатную плату с коммутированными токопроводящими слоями.

Примеры конкретного осуществления предложенного способа.

Пример 1.

В полированной (Ra<0.1) керамической подложке из оксида алюминия в заданных координатах печатной платы изготавливают серию переходных сквозных отверстий лазерным сверлением. Характеристики лазерного излучения и получаемых переходных отверстий приведены в Таблице 1.

| Таблица 1 | |||||

| Характеристики лазерного излучения и изготавливаемых с его помощью сквозных переходных отверстий | |||||

| Тип лазера | Длина волны излучения | Длительность импульса | Частота следования | Средняя мощность | Размер переходного отверстия |

| Волоконный | 1,064 мкм | 1 МКС | 100 Гц | 100 Вт | 0,25 мм |

Затем на подложку с изготовленными отверстиями методом магнетронного напыления за один процесс наносят многослойное металлическое покрытие, состоящее из адгезионного подслоя, токопроводящего слоя и слоя маски, характеристики которых приведены в Таблице 2. Нанесение многослойного покрытия за один процесс обеспечивается в магнетронной установке, имеющей соответствующий набор магнетронных мишеней (Cr, Cu, V).

Магнетронное напыление осуществляют с двух сторон подложки и в переходных отверстиях.

| Таблица 2 | |||

| Состав и параметры слоев металлизации, наносимых за один процесс (магнетронное напыление) и их назначение | |||

| № слоя от поверхности | Состав слоя | Толщина | Назначение |

| 1 | Ванадий (V) | 1 мкм | Слой маски |

| 2 | Медь (Cu) | 20 мкм | Токопроводящий слой |

| 3 | Хром (Cr) | 0,05 мкм | Адгезионный подслой |

Далее на обе стороны подложки с напыленными слоями наносят из аэрозольного баллона тонкий слой воскового защитного покрытия. В качестве примера может быть использовано аэрозольное восковое покрытие производителя «LIQUI MOLI» марки MOTOR VERSIEGELUNG.

Затем на импульсной лазерной установке, предназначенной для гравирования рисунка с помощью сканирования лазерным лучом, по заданной программе осуществляют селективное испарение защитного воскового слоя и слоя маски из ванадия. Не испаренными остаются участки проводящих дорожек. Параметры лазерного излучения приведены в таблице 3.

| Таблица 3 | |||||

| Параметры лазерного излучения для удаления слоя маски | |||||

| Тип лазера | Длина волны излучения | Длительность импульса | Частота следования | Средняя мощность | Скорость сканирования луча по поверхности |

| Волоконный | 1,064 мкм | 100 нс | 20 кГц | 8 Вт | 100 мм/с |

Далее в первом селективном химическом травителе (состав и условия травления приведены в таблице 4) осуществляют удаление токопроводящего слоя меди до адгезионного подслоя хрома. Селективный травитель не растворяет слой маски из ванадия и не растворяет подслой хрома.

После этого удаляют защитное покрытие из воска с помощью растворителя №646.

Затем во втором селективном травителе (состав и условия травления приведены в таблице 4) осуществляют травление адгезионного подслоя хрома, при этом не травится рисунок из ванадия и не травится медь.

После этого в третьем селективном травителе (состав и условия травления приведены в таблице 4) удаляют слой маски из ванадия. При этом травитель не взаимодействует с медью рисунка токопроводящих дорожек и с подслоем хрома.

| Таблица 4 | ||||

| Параметры селективных травителей и режимы травления для создания рисунка металлизации контактных дорожек. | ||||

| Номер травителя | Назначение | Состав травителя | Длительность травления | Дополнительные условия |

| 1 | Травление токопроводящего слоя меди | CrO3 - 150 г/л | 5 мин | Интенсивное перемешивание Комнатная температура |

| HNO3 - 5 мл/л | ||||

| HCl - 10 мл/л | ||||

| 2 | Травление адгезионного подслоя хрома | HCl:H2O=1:1 | 5 мин | Комнатная температура |

| 3 | Травление слоя маски из ванадия | H2O2 конц. | 2 мин | Комнатная температура |

После указанных этапов на поверхности остается рисунок из токопроводящих дорожек, состоящих из подслоя хрома и основного токопроводящего слоя меди. В переходных отверстиях тоже присутствует указанная металлизация, что обеспечивает контакт между токопроводящим рисунком на обеих сторонах подложки.

Затем осуществляют химическое осаждение на поверхности токопроводящих дорожек и переходных отверстий барьерного слоя никеля и за ним также химическим методом - слоя золота, обеспечивающего паяемость и свариваемость.

Пример 2.

В шлифованной (Ra<0,6) керамической подложке из нитрида алюминия в заданных координатах печатной платы изготавливают серию переходных сквозных отверстий лазерным сверлением. Характеристики лазерного излучения и получаемых переходных отверстий приведены в Таблице 5.

| Таблица 5 | |||||

| Характеристики лазерного излучения и изготавливаемых с его помощью сквозных переходных отверстий | |||||

| Тип лазера | Длина волны излучения | Длительность импульса | Частота следования | Средняя мощность | Размер переходного отверстия |

| Волоконный | 1,064 мкм | 10 мкс | 100 Гц | 100 Вт | 0,25 мм |

Далее на данную подложку методом магнетронного напыления за один процесс наносят многослойное металлическое покрытие, состоящее из слоев, характеристики которых приведены в Таблице 6.

| Таблица 6 | |||

| Состав и параметры слоев металлизации, наносимых за один процесс (магнетронное напыление) и их назначение | |||

| № слоя от поверхности | Состав слоя | Толщина | Назначение |

| 1 | Титан (Ti) | 1 мкм | Слой маски (двухслойная маска) |

| 2 | Ванадий (V) | 1 мкм | |

| 3 | Медь (Cu) | 20 мкм | Токопроводящий слой |

| 4 | Хром (Cr) | 0,05 мкм | Адгезионный подслой |

Магнетронное напыление осуществляют с двух сторон подложки и в переходных отверстиях. В данном процессе напыляемый слой маски состоит из двух слоев (ванадия и титана), что обусловлено развитой шероховатой поверхностью подложки. В связи с этим поверхность маски также будет иметь повышенную шероховатость и для усиления ее защитных свойств необходимо более сложное строение слоя в отличие от случая с полированной поверхностью подложки.

Нанесение многослойного покрытия осуществляют за один процесс, т.е. в едином технологическом цикле, что обеспечивается в магнетронной установке, имеющей соответствующий набор магнетронных мишеней (Cr, Cu, V, Ti).

Далее на обе стороны подложки с напыленными слоями наносят из аэрозольного баллона тонкий слой воскового защитного покрытия. В качестве примера может быть использовано аэрозольное восковое покрытие производителя «LIQUI MOLI» марки MOTOR VERSIEGELUNG.

Затем на импульсной лазерной установке, предназначенной для гравирования рисунка с помощью сканирования лазерным лучом, по заданной программе осуществляют селективное испарение защитного воскового слоя и слоя маски, состоящей из двух подслоев ванадия и титана. Не испаренными остаются участки проводящих дорожек. Параметры лазерного излучения приведены в Таблице 7.

| Таблица 7 | |||||

| Параметры лазерного излучения для удаления слоя маски | |||||

| Тип лазера | Длина волны излучения | Длительность импульса | Частота следования | Средняя мощность | Скорость сканирования луча по поверхности |

| Волоконный | 1,064 мкм | 100 нс | 20 кГц | 8 Вт | 100 мм/с |

Далее в первом селективном химическом травителе (состав и условия травления приведены в таблице 8) осуществляют удаление токопроводящего слоя меди до адгезионного подслоя хрома. Селективный травитель не растворяет слой маски из ванадия и титана и подслой из хрома.

После этого удаляют защитное покрытие из воска с помощью растворителя №646.

Затем во втором селективном травителе (состав и условия травления приведены в таблице 8) осуществляется травление адгезионного подслоя хрома, при этом не травится рисунок из ванадия и не травится медь.

Далее в третьем и четвертом селективном травителе (состав и условия травления приведены в таблице 8) удаляют слой маски из ванадия и титана. При этом травители не взаимодействуют с медью рисунка токопроводящих дорожек и с подслоем хрома.

| Таблица 8 | ||||

| Параметры селективных травителей и режимы травления для создания рисунка металлизации контактных дорожек | ||||

| Номер травителя | Назначение | Состав травителя | Длительность травления | Дополнительные условия |

| 1 | Травление токопроводящего слоя меди | CrO3 - 150 г/л | 5 мин | Интенсивное перемешивание Комнатная температура |

| HNO3 - 5 мл/л | ||||

| HCl - 10 мл/л | ||||

| 2 | Травление адгезионного подслоя хрома | HCl:H2O=1:1 | 5 мин | Комнатная температура |

| 3 | Травление слоя маски - ванадия | H2O2 конц. | 2 мин | Комнатная температура |

| 4 | Травление слоя маски - титана | КОН4%:HFконц=10:2 | 10 сек | Комнатная температура |

После указанных этапов на поверхности остается рисунок из токопроводящих дорожек, состоящих из подслоя хрома и токопроводящего слоя меди. В переходных отверстиях также присутствует указанная металлизация, что обеспечивает контакт между токопроводящим рисунком на обеих сторонах подложки.

Далее химическим методом осуществляется осаждение на поверхности токопроводящих дорожек и переходных отверстий барьерного слоя никеля и за ним также химическим методом - слоя золота, обеспечивающего паяемость и свариваемость.

Заявленный способ характеризуется следующими особенностями:

- Изготовление переходных отверстий и нанесение на их боковые стенки в едином цикле напыления металлических слоев, обеспечивающих электрический контакт между сторонами подложки, что необходимо для изготовления рисунка полноценной двусторонней печатной платы.

- Нанесение защитного слоя после напыления металлических слоев. Нанесение тонкого защитного слоя необходимо для защиты напыленного металлического покрытия на боковых стенках переходных отверстий. Без такой защиты при последующем травлении токопроводящего и адгезионного подслоя на поверхности подложки происходит травление металлических слоев с боковых стенок переходных отверстий, так как слой металлической маски на боковых стенках отверстий очень тонок и не предохраняет от действия травителей. На Фиг.3 показано сравнение области коммутационного рисунка вблизи переходного отверстия без применения защитного слоя (а) и с применением его (б) по предложенному способу. Без применения защитного слоя химическое травление удаляет металлический слой маски в переходном отверстии, вследствие чего нарушается коммутация между сторонами печатной платы, и роль переходного отверстия устраняется.

- Удаление защитного слоя, после того как он выполнил свою защитную функцию от паразитного травления металлических слоев в переходных отверстиях. Защитный слой удаляется перед этапом удаления металлической маски, что также происходит в едином цикле для всей печатной платы, включая переходные отверстия, так же как и финальное нанесение барьерного слоя и слоя для паяемости и/или свариваемости, которые в едином цикле наносятся и в переходных отверстиях.

Таким образом, заявленный способ обеспечивает создание надежной коммутации между слоями токопроводящего рисунка с разных сторон подложки.

1. Способ изготовления двусторонней печатной платы, в котором: в непроводящей подложке в заданных координатах топологии печатной платы изготавливают сквозные переходные отверстия, на поверхность упомянутой подложки с двух сторон и на стенки переходных отверстий напылением наносят адгезионный подслой, токопроводящий слой и слой металлической маски, на слой маски с двух сторон подложки и на стенки переходных отверстий наносят растворимый защитный слой, стойкий к химическим травителям, формируют рисунок печатной платы путем лазерного испарения, по крайней мере, защитного слоя и слоя маски на участках, не занятых токопроводящими дорожками, удаляют селективным химическим травлением токопроводящий слой и адгезионный подслой на участках, не занятых токопроводящими дорожками, удаляют защитный слой с помощью растворителя с токопроводящих дорожек и в переходных отверстиях, удаляют селективным химическим травлением слой металлической маски с токопроводящих дорожек и в переходных отверстиях, наносят защитный барьерный слой и слой, обеспечивающий паяемость и/или свариваемость поверхности, с двух сторон подложки на токопроводящие дорожки и в переходных отверстиях.

2. Способ по п. 1, в котором используют подложку из нитрида или оксида алюминия.

3. Способ по п. 1, в котором переходные отверстия выполняют лазерным сверлением.

4. Способ по п. 1, в котором в качестве адгезионного подслоя наносят слой хрома.

5. Способ по п. 1, в котором в качестве токопроводящего слоя наносят слой меди.

6. Способ по п. 1, в котором в качестве металлического слоя маски наносят слой ванадия.

7. Способ по п. 1, в котором в качестве металлического слоя маски наносят слой ванадия и слой титана.

8. Способ по п. 1, в котором адгезионный подслой, токопроводящий слой и металлический слой маски наносят методом магнетронного напыления в едином технологическом процессе.

9. Способ по п. 1, в котором в качестве растворимого защитного слоя наносят восковой слой путем аэрозольного распыления, при этом удаление защитного слоя осуществляют органическим растворителем.

10. Способ по п. 1, в котором в качестве барьерного слоя наносят слой никеля.

11. Способ по п. 1, в котором в качестве слоя, обеспечивающего паяемость и/или свариваемость, наносят слой золота или олова.