Микроструктурные элементы для селекции электромагнитного излучения и способ их изготовления

Иллюстрации

Показать всеИспользование: для селекции электромагнитного излучения. Сущность изобретения заключается в том, что микроструктурный элемент выполнен в виде перфорированной сеточной структуры, объем которой в основном выполнен из полимерной пленки и вся ее поверхность, включая внутренние полости, металлизирована. Технический результат: обеспечение возможности формирования перфорированных пленок в диапазоне толщин от нескольких микрометров до нескольких миллиметров. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к конструкции и способу изготовления микроструктурных элементов для селекции электромагнитного излучения, выполненных в виде сеточных (как регулярных, так и нерегулярных) структур (в том числе с пространственно-профилированной поверхностью), таких как, например, резонансно-полосовые фильтры, преобразователи фазы и поляризации, дифракционные фокусаторы излучения и т.п., предназначенные для осуществления пространственной, частотной, фазовой и поляризационной селекции электромагнитного излучения, топология которых подбирается таким образом, чтобы обеспечить заданные электродинамические характеристики структуры.

В качестве аналога выбраны конструкция и способ [описанные в работе Reinhard Ulrich - Interference Filters for the Far Infrared // Applied Optics, October 1968, Vol.7, №10, pp.1987-1996], где конструкция металлической сеточной структуры (МСС) представляет собой тонкопленочную медную структуру толщиной ~ 1 мкм, сформированную с использованием фотолитографии на поверхности поддерживающей политилен-терефталатной пленки толщиной ~ 2,5 мкм (см. Фиг.1).

Устройство, выбранное в качестве аналога, имеет следующий главный недостаток, обусловленный «присутствием» в сформированных в металлическом слое отверстиях поддерживающей полимерной пленки, выражающийся как в паразитных диссипативных потерях энергии селектируемого электромагнитного излучения в материале полимерной пленки, так, в общем случае, и в искажении селективных свойств сеточной структуры.

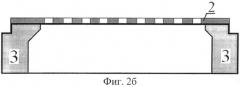

В качестве прототипа выбраны конструкция (см. Фиг.2а) и способ [описанные в работе Кузнецов С.А., Гольденберг Б.Г., Калинин П.В. и др. Разработка медных сеточных структур для частотной и пространственной селекции ТГц-излучения новосибирского лазера на свободных электронах // Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2009, №9, с.38-49], где конструкция МСС представляет собой свободновисящую медную пленочную структуру толщиной ~ 80 мкм (сформированную с использованием глубокой рентгенолитографии на поверхности проводящей стеклоуглеродной подложки с использованием разделительного слоя из рения толщиной ~ 1 мкм, см. Фиг.2б).

Способ изготовления МСС-прототипа содержит следующие этапы:

• подготавливают поверхность исходной электропроводящей подложки - стеклоуглеродной пластинки (планаризация и снижение шероховатости ее рабочей поверхности);

• формируют на ее рабочей поверхности резистивную маску (с применением синхротронной рентгенолитографии);

• проводят электрохимическое осаждение на рабочую поверхность подложки через резистивную маску металлического разделительного (рениевого) слоя толщиной ~ 1 мкм;

• проводят электрохимическое осаждение на рабочую поверхность подложки через резистивную маску металлической (медной) пленки толщиной ~ 10÷400 мкм;

• удаляют резистивную маску (удаление с рабочей поверхности остатков резиста, контроль геометрических размеров и качества осажденной сетки);

• отслаивают металлическую сеточную структуру от исходной подложки;

• фиксируют металлическую сеточную структуру на несущей рамке.

Недостатком прототипа является сложная технология его изготовления и обусловленные технологией трудности, возникающие при изготовлении тонких (толщиной ≤ 10 мкм) металлических сеточных структур, в частности, при проведении операции отслоения от исходной подложки пленочной сеточной структуры, что чревато ее повреждениями, особенно в случае формирования тонких (толщиной ≤ 10 мкм) металлических пленок. Также возникает ряд проблем и при изготовлении способом-прототипом очень толстых (толщиной ≤ 400 мкм) сеточных структур, поскольку типичная скорость гальванического роста металлических пленок ~ 10 мкм/час, то их выращивание будет длиться около недели (и, в общем случае, требует организации непрерывного процесса с автоматическим слежением и поддержанием требуемых параметров электролита, таких как температура, концентрация, уровень кислотности и др.). Поскольку физические параметры рассматриваемых микроструктурных элементов зависят не только от топологии металлической сеточной структуры в ее рабочей плоскости, но и от толщины данной структуры, то существует необходимость изготовления пленочных структур, толщины которых находятся за рамками ранее указанного диапазона, что обеспечит расширение номенклатурного ряда подобных устройств с новыми характеристиками.

Предлагаемая конструкция перфорированной металлизированной сеточной структуры (далее по тексту именуемой, как псевдометаллическая сеточная структура (ПМСС)), представляющая собой перфорированную полимерную металлизированную химическим способом пленку, и способ ее изготовления свободны от недостатков, свойственных прототипу.

С целью снижения себестоимости микроструктурных элементов для селекции электромагнитного излучения, выполненных в виде сеточных структур и расширения их номенклатурного ряда, что достигается путем перехода на более простую технологию их изготовления, позволяющую формировать перфорированные (со сквозными отверстиями) металлизированные пленки (см. Фиг.3) в диапазоне толщин от нескольких микрометров до нескольких миллиметров (в том числе с пространственно-профилированной поверхностью), предлагается использовать способ, содержащий следующие технологические операции:

1. подготавливают (очищают) поверхности рентгеночувствительной полимерной пленки и придают ей определенную заданную форму;

2. создают в пленке при помощи рентгенолитографии скрытое изображение (проводят единичное (или многократное) экспонирование пленки рентгеновским излучением через рентгеношаблон);

3. проявляют проэкспонированную пленку (в результате формируются профиль поверхности и сквозные отверстия);

4. проводят осаждение металла на перфорированную полимерную пленку (металлизируют ее поверхность, например, химическим способом);

5. фиксируют полученную метализированную пленку на опорной рамке (кольце).

В отдельных случаях фиксация пленки на опорную рамку может проводиться в самом начале и совмещаться с операцией 1, это не имеет принципиального значения.

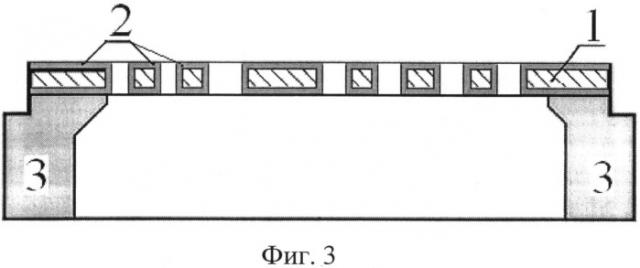

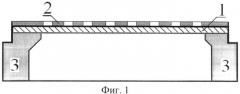

На фиг.1 схематично изображена конструкция выбранного в качестве аналога микроструктурного элемента для селекции электромагнитного излучения, где на поверхности полимерной пленки 1 сформирован перфорированный тонкий слой металла 2, а сама пленка зафиксирована на опорной рамке 3.

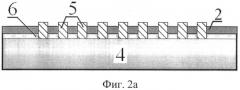

На фиг.2а схематично изображена одна из финальных стадий изготовления выбранного в качестве прототипа микроструктурного элемента, выполненного в виде сеточной структуры, где на поверхности стеклоуглеродной подложки 4 сформирована резистивная маска 5, через которую последовательно гальванически осаждены слои: тонкий разделительный рениевый слой 6 и медная пленка 2.

На фиг.2б схематично изображена конструкция выбранного в качестве прототипа микроструктурного элемента, где «отслоенная» перфорированная медная пленка 2 зафиксирована на опорной рамке 3.

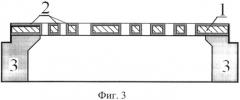

На фиг.3 схематично приведена предлагаемая конструкция микроструктурного элемента в виде псевдометаллической сеточной нерегулярной структуры (ПМСС), где перфорированная полимерная пленка 1, покрытая тонким слоем металла 2, крепится на опорной рамке 3.

Пример конкретного исполнения. Для реализации предлагаемой конструкции микроструктурного элемента в виде ПМСС была взята лавсановая пленка толщиной 10 мкм и 100 мкм. Из нее были вырезаны круги диаметром ~ 60 мм, которые были проэкспонированы на ЛИГА-станции [описанной в работе Генцелев А.Н., Гольденберг Б.Г., Кондратьев В.И. и др. LIGA-станция на накопителе ВЭПП-3 // Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2002, №9. С.30-35] через рентгеношаблон. Типичные величины экспозиционных доз при этом составляли ~ 200÷400 кДж/см3, затем пленки проявлялись в 9% водном растворе NaOH (при Т≈45°C) ~ 1 часа. На следующем этапе производилось химическое серебрение их поверхности (толщина осадка серебра ~ 1 мкм). После чего пленки фиксировались на опорной рамке (опорном кольце) и на обе поверхности пленок напылялся (для предотвращения корродирования серебра) тонкий (толщиной ~ 0,1 мкм) слой алюминия. Кроме того, по данной технологии также были изготовлены фильтры для терагерцового излучения из листового органического стекла толщиной 1 мм.

Важным моментом является то обстоятельство, что химический способ осаждения металла обеспечивает металлизацию внутренних полостей отверстий, в результате чего вся поверхность полимерной подложки покрывается сплошной (электрически неразрывный) металлической пленкой, выполняющей роль скин-слоя при взаимодействии с излучением.

Амплитудно-частотные характеристики терагерцовых фильтров, реализованных в виде ПМСС, соответствуют расчетам и являются приблизительно такими же, как и для металлических сеточных структур с аналогичной конфигурацией отверстий (поскольку за взаимодействие с электромагнитным излучением «отвечает» приповерхностный скин-слой), при этом технология изготовления ПМСС намного проще, чем ранее описанная технология получения МСС.

Кроме того, как правило, металлизированная поверхность ПМСС характеризуется меньшей шероховатостью (которая в отдельных случаях влияет на селективные свойства микроструктурного элемента), по сравнению с полученными гальванопластикой толстыми образцами МСС (поскольку гальваническое выращивание толстых металлических пленок с гладкой поверхностью представляет собой отдельную техническую проблему).

Изготовление микроструктурных элементов в виде сеточных (как регулярных, так и нерегулярных) структур с пространственно-профилированной поверхностью (в общем случае, придающей элементам новые функциональные свойства) предполагает создание плавного или ступенчатого распределения величины экспозиционной дозы по поверхности облучаемой полимерной пленки (либо листа), что затем выразится в различии скоростей травления разных участков поверхности в проявителе. Достичь этого можно разными способами:

• проводя динамическую рентгенолитографию (при которой во время экспозиции осуществляется по определенному закону взаимное относительное движение обрабатываемой пленки (или листа) и рентгеношаблона),

• применяя рентгеношаблон с разнотолщинным маскирующим слоем (т.е. его толщина является функцией от местоположения (от координаты) на рабочей поверхности шаблона),

• проводя многократное экспонирование пленки (или листа), используя комплект из нескольких рентгеношаблонов и процедуру привязки (совмещения) их топологии с формируемым в полимере скрытым изображением;

• комбинируя вышеперечисленные способы.

1. Микроструктурный элемент для селекции электромагнитного излучения, выполненный в виде перфорированной сеточной структуры с высокоэлектропроводящей внешней поверхностью, отличающийся тем, что основной объем структуры выполнен из полимерной пленки (или полимерного листа) и вся ее поверхность, включая внутренние полости, металлизирована (выполнена из металла с высокой электропроводностью).

2. Микроструктурный элемент для селекции электромагнитного излучения по п.1, отличающийся тем, что его рабочая поверхность выполнена пространственно-профилированной.

3. Способ изготовления микроструктурного элемента для селекции электромагнитного излучения, выполненного в виде перфорированной сеточной структуры, включающий в себя процессы рентгеновского экспонирования углеводородных полимеров через рентгеношаблон и формирования высокоэлектропроводящих слоев, отличающийся тем, что сеточную структуру изготавливают из пленки (или листа) рентгеночувствительного углеводородного полимера путем проявления сформированного в нем при помощи рентгеновской литографии скрытого изображения, а затем всю поверхность полученной структуры металлизируют.

4. Способ по п.3, отличающийся тем, что поверхность перфорированной сеточной структуры металлизируют химическим способом.

5. Способ по пп.3 и 4, отличающийся тем, что металлическую поверхность перфорированной сеточной структуры, в случае необходимости ее защиты от коррозии, покрывают, путем напыления, тонкой пленкой из более коррозионностойкого материала (предпочтительнее из металла или сплава с высокой электропроводностью).