Оксидный материал лангаситного типа, способ его получения и сырьевой материал, используемый в способе получения

Иллюстрации

Показать всеИзобретение относится к технологии получения оксидного материала, имеющего структуру лангаситного типа, который является перспективным материалом для пьезоэлектрических устройств, используемым в области высоких температур. Оксидный материал имеет состав и , где АЕ представляет собой элемент, выбранный из группы, состоящей из Mg, Са, Sr и Ва, которые представляют собой элементы - щелочноземельные металлы, и 0≤Х≤3; и содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки. Изобретение позволяет получать оксидный материал, имеющий структуру лангаситного типа, имеющий желаемую форму, вне зависимости от формы или материала тигля. Путем добавления в качестве элемента-добавки, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ir, Pt, Au и Rh, к сырьевому материалу, который представляет собой композицию, используемую для получения желаемого оксидного материала, является возможным регулировать смачиваемость между матричной частью у донной части тигля и расплавом сырьевого материала, таким образом, осуществляя стабильное получение оксидного материала, контролируя при этом смачивание и распределение расплава сырьевого материала, вытекшего через отверстие тигля. 7 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение относится к оксидному материалу, имеющему структуру лангаситного типа, который является перспективным материалом для пьезоэлектрических устройств, используемым в области высоких температур, к способу его получения и к сырьевому материалу для получения оксидного материала, используемому в способе получения.

Уровень техники

Оксидный материал, имеющий структуру лангаситного типа, в особенности его монокристалл, имеет свойства а) наличия пьезоэлектрической постоянной, в несколько раз большей, чем у кварца, b) вызывания меньших изменений в скорости распространения поверхностной звуковой волны с температурой и с) наличия большого коэффициента электромеханической связи. Если заострить внимание на этих свойствах, оксидный материал используют в качестве материала пьезоэлектрического вибратора в пьезоэлектрическом устройстве, таком как соленоид, фильтр на поверхностно-акустических волнах, осциллятор, пьезоэлектрический гироскоп и пьезоэлектрический преобразователь. Здесь, когда оксидный материал используют в качестве материала для пьезоэлектрического устройства, для оксидного материала является предпочтительным иметь высокую пьезоэлектрическую постоянную и, следовательно, является предпочтительным использовать его в виде монокристалла с ориентированной кристаллической структурой. Более того, оксидный материал считается наиболее пригодным материалом для использования в среде с высокой температурой, так как материал не претерпевает какого-либо фазового перехода в температурном диапазоне от комнатной температуры до температуры плавления.

Для получения такого оксидного материала лангаситного типа, в особенности для получения его монокристалла, используют так называемый способ выращивания из расплава, включая способ Чохральского с использованием резистивного нагревания, высокочастотное индукционное нагревание, концентрационное нагревание инфракрасным излучением или им подобные; способ Бриджмена; способ микровытягивания; способ EFG; и метод зонной плавки. В особенности известен способ микровытягивания в качестве способа, по которому можно с малыми затратами получить превосходный монокристалл, по сравнению с другими способами, так как этот способ занимает малое время для роста кристалла и практически чистая продукция является возможной, и следовательно, существует потребность в применении способа к технологии получения монокристалла оксидного материала. Однако когда проводят выращивание монокристалла из расплава, так называемая смачиваемость на поверхности раздела между расплавом сырьевого материала монокристалла и матричной частью тигля является слишком высокой (краевой угол смачивания слишком мал) и расплав проявляет такое поведение, как перемещение вверх по боковой поверхности матричной части, и следовательно, считается трудоемким достижение стабильного роста монокристалла.

В условиях, описанных выше, в патентной литературе 1 раскрывается способ создания тигля со структурой, которая контролирует поведение расплава сырьевого материала, таким образом, делая возможным стабильный рост кристалла, регулируя при этом форму, такую как внешняя форма монокристалла оксидного материала. Более того, в патентной литературе 2 раскрывается способ выбора материала тигля, таким образом, подавляя вышеуказанное поведение расплава, перемещающегося вверх по боковой поверхности матричной части для проведения выращивания монокристалла.

СПИСОК ЦИТИРОВАНИЯ

Патентная литература

PTL 1: выложенная японская заявка на патент № 2007-197269

PTL 2: выложенная японская заявка на патент № 2007-112700

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Путем использования тигля, имеющего структуру, раскрытую в патентной литературе 1, является возможным стабильно получать монокристалл оксидного материала лангаситного типа, имеющий желаемое состояние поверхности. Однако форма тигля, раскрытого в патентной литературе, является особой, и следовательно, изготовление тигля требует больших затрат. Более того, так как существует потребность удовлетворять условиям, определенным в патентной литературе, существует много трудностей в изменении формы тигля различным образом, и, например, проблема заключается в том, что можно вырастить лишь монокристалл, имеющий ограниченную форму, так как форма поперечного сечения, перпендикулярная ось вытягивания расплава, является однозначно определенной. Более того, в способе, раскрытом в патентной литературе 2, используют тигель, изготовленный из материала, имеющего подходящий так называемый краевой угол смачивания с расплавом сырьевого материала. Однако в способе присутствует потребность в исследовании и выборе тигля, изготовленного из материала, имеющего предпочтительный краевой угол смачивания в зависимости от композиции получаемого монокристалла. Следовательно, например, в случае производства высокой смеси малого объема проблема универсальности заключается в том, что всегда следует подготавливать тигель, соответствующий материалу.

Настоящее изобретение было совершено ввиду вышеприведенных условий, и задачей настоящего изобретения является создание оксидного материала, имеющего структуру лангаситного типа, который может иметь стабильно желаемую форму вне зависимости от формы или материала тигля, способ получения оксидного материала с высокой универсальностью и композиция, служащая в качестве сырьевого материала, требуемого для получения оксидного материала.

Решение задачи

Для решения вышеприведенных задач оксидный материал в соответствии с настоящим изобретением представляет собой оксидный материал, имеющий структуру лангаситного типа, имеющий состав, включенный в группу, состоящую из формулы AE3TaGa3-XAlXSi2O14 (1), в которой АЕ представляет собой элемент, выбранный из группы, состоящей из Mg, Ca, Sr и Ba, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и формулы AE3NbGa3-XAlXSi2O14 (2), в которой АЕ представляет собой элемент, выбранный из группы, состоящей из Mg, Ca, Sr и Ba, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки. Отметим, что является предпочтительным, чтобы оксидный материал имел температуру плавления меньше чем 1470ºС, и, дополнительно, является более предпочтительным, чтобы Х находился в диапазоне 0<X≤3 в формулах (1) и (2).

Альтернативным образом, для решения вышеуказанных задач оксидный материал в соответствии с настоящим изобретением представляет собой оксидный материал, имеющий структуру лангаситного типа, имеющий состав, включенный в группу, состоящую из формулы Ca3TaGa3-XAlXSi2O14, 0≤X≤3, Ca3NbGa3-XAlXSi2O14, 0≤X≤3, Sr3TaGa3-XAlXSi2O14, 0≤X≤3, и Sr3NbGa3-XAlXSi2O14, 0≤X≤3, и содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки. Отметим, что является предпочтительным, чтобы оксидный материал имел температуру плавления меньше чем 1470ºС, и, дополнительно, является более предпочтительным, чтобы Х находился в диапазоне 0<X≤3.

Отметим, что является более предпочтительным, когда оксидный материал представляет собой монокристалл. Более того, оксидный материал включает такие формы, как порошки, керамику, поликристаллы и монокристаллы.

Для решения вышеуказанной задачи сырьевой материал для получения оксидного материала в соответствии с настоящим изобретением представляет собой сырьевой материал, включающий композицию для получения оксидного материала, имеющего структуру лангаситного типа, имеющего состав, включенный в группу, состоящую из формулы AE3TaGa3-XAlXSi2O14 (1), в которой АЕ представляет собой элемент, выбранный из группы, состоящей из Mg, Ca, Sr и Ba, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и формулы AE3NbGa3-XAlXSi2O14 (2), в которой АЕ представляет собой элемент, выбранный из группы, состоящей из Mg, Ca, Sr и Ba, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и содержащего, по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки. Отметим, что является предпочтительным, чтобы сырьевой материал имел температуру плавления меньше чем 1470ºС, и, дополнительно, является более предпочтительным, чтобы Х находился в диапазоне 0<X≤3 в формулах (1) и (2).

Альтернативным образом, для решения вышеуказанных задач сырьевой материал для получения оксидного материала в соответствии с настоящим изобретением представляет собой сырьевой материал для получения оксидного материала, имеющего структуру лангаситного типа, имеющего состав, включенный в группу, состоящую из формулы Ca3TaGa3-XAlXSi2O14, 0≤X≤3, Ca3NbGa3-XAlXSi2O14, 0≤X≤3, Sr3TaGa3-XAlXSi2O14, 0≤X≤3, и Sr3NbGa3-XAlXSi2O14, 0≤X≤3, и содержащего, по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки. Отметим, что является предпочтительным, чтобы сырьевой материал имел температуру плавления меньше чем 1470ºС, и, дополнительно, является более предпочтительным, чтобы Х находился в диапазоне 0<X≤3.

Для решения вышеприведенных задач способ контроля формы и выращивания для выращивания оксидного материала в соответствии с настоящим изобретением включает набивку сырьевого материала в тигель, плавление набитого сырьевого материала, предоставление возможности расплаву расплавленного сырьевого материала вытечь через отверстие, проделанное в матричной части тигля, распределение в матричной части, приведение затравки в контакт с расплавом сырьевого материала, вытекшего в матричную часть, получение желаемого твердого оксидного материала из контактной части, перемещение затравки в направлении, в котором затравка относительно оттягивается от стороны матричной части тигля по длине заданной вертикальной оси, выращивание оксидного материала.

Для решения вышеприведенных задач способ контроля формы и выращивания для выращивания оксидного материала в соответствии с настоящим изобретением включает набивку сырьевого материала, включающего композицию, приводящую к композиции желаемого твердого оксидного материала, в тигель, плавление набитого сырьевого материала, предоставление возможности расплаву расплавленного сырьевого материала вытечь через отверстие, проделанное в матричной части тигля, распределение в матричной части, приведение затравки в контакт с расплавом сырьевого материала, вытекшего в матричную часть, получение желаемого твердого оксидного материала из контактной части, перемещение затравки в направлении, в котором затравка относительно оттягивается от стороны матричной части тигля по длине заданной вертикальной оси, для получения оксидного материала, при этом способ дополнительно включает стадию добавления, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ir, Pt, Au и Rh, к сырьевому материалу, по меньшей мере, в какое-то время в течение набивки сырьевого материала в тигель или плавления набитого сырьевого материала.

Преимущественные эффекты изобретения

В соответствии с настоящим изобретением является возможным провести выращивание кристалла путем использования тигля с матричной частью, имеющей форму, наиболее пригодную для формы выращиваемого оксидного материала, в особенности, для формы его монокристалла, и следовательно, является возможным стабильно и легко выращивать и поставлять оксидный материал, имеющий желаемую форму и состояние поверхности. Более конкретно, оксидный материал, дополнительно, его монокристалл, можно создать с формой, соответствующей поперечному сечению, ортогональному направлению роста кристалла в матричной части. Более того, в соответствии с настоящим изобретением является возможным использовать традиционно известный материал и тигель, для которого не требуется сложной обработки формы, и следовательно, не требуется дорогой обработки, требуемой, например, для тигля, описанного в патентной литературе 1, что делает возможным уменьшение затрат, требуемых для изготовления пьезоэлектрических устройств и им подобных. Более того, так как отсутствует потребность в подготовке тигля, соответствующего используемому сырьевому материалу, как в патентной литературе 2, является возможным легко удовлетворять требованиям, таким как производство высокой смеси малого объема.

Краткое описание чертежей

Фиг.1 представляет собой блок-схему, показывающую стадии получения оксидного кристаллического материала в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.2А представляет собой схему, схематически показывающую состояние на стадии 2 в блок-схеме фиг.1.

Фиг.2В представляет собой схему, показывающую состояние на стадии 3 на блок-схеме фиг.1, на которой начинают плавление сырьевого материала.

Фиг.2С представляет собой схему показывающую состояние на стадии 4 на блок-схеме фиг.1, на которой расплав сырьевого материала начинает вытекать из дна тигля.

Фиг.2D представляет собой схему показывающую состояние на стадии 5 на блок-схеме фиг.1, на которой затравку после соприкосновения затравки с вытекшим расплавом вытягивают вниз на какое-то расстояние.

Фиг.2Е представляет собой схему, показывающую состояние на стадии 7 на блок-схеме фиг.1, на которой вынимают монокристалл.

Фиг.3 представляет собой фотографию, показывающую матричную часть, монокристалл и пространство между ними двумя на реальной стадии вытягивания вниз в примере по настоящему изобретению, и схему, схематически показывающую их пространственное распределение.

Фиг.4 представляет собой фотографию и схему из сравнительного примера, который представляет собой пример, противопоставленный примеру, показанному на фиг.3, описанный в том же виде, что и на фиг.3.

Фиг.5А представляет собой реальную схему оксидного материала, полученного путем добавления Au к Ca3NbGa3Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5В представляет собой реальную схему оксидного материала, полученного путем добавления Au к Ca3NbAl3Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5C представляет собой реальную схему оксидного материала, полученного путем добавления Au к Ca3TaGa3Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5D представляет собой реальную схему оксидного материала, полученного путем добавления Au к Ca3TaGa1,5Al1,5Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5E представляет собой реальную схему оксидного материала, полученного путем добавления Au к Sr3NbGa3Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5F представляет собой реальную схему оксидного материала, полученного путем добавления Au к Sr3NbGa1,5Al1,5Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5G представляет собой реальную схему оксидного материала, полученного путем добавления Au к Sr3TaGa3Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5H представляет собой реальную схему оксидного материала, полученного путем добавления Au к Sr3TaGa1,5Al1,5Si2O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5I представляет собой реальную схему оксидного материала, полученного путем добавления Au к La3Ta0,5Ga5,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5J представляет собой реальную схему оксидного материала, полученного путем добавления Au к La3Ta0,5Ga5Al0,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5K представляет собой реальную схему оксидного материала, полученного путем добавления Au к La3Nb0,5Ga5,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5L представляет собой реальную схему оксидных материалов, полученных путем добавления Au к La3Nb0,5Ga5,3Al0,2O14 и La3Nb0,5Ga5,4Al0,1O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5M представляет собой реальную схему оксидного материала, полученного путем добавления Au к La3Ga5SiO14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5N представляет собой реальную схему оксидного материала, полученного путем добавления Au к La3Ga4,8Al0,2SiO14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5O представляет собой реальную схему оксидного материала, полученного путем добавления Pt к La3Ta0,5Ga5,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг.5P представляет собой реальную схему оксидного материала, полученного путем добавления Rh к La3Ta0,5Ga5,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг. 5Q представляет собой реальную схему оксидного материала, полученного путем добавления Ir к La3Ta0,5Ga5,5O14, который представляет собой один вариант осуществления настоящего изобретения, полученный путем осуществления настоящего изобретения.

Фиг. 6 представляет собой схему результата измерений скорости увеличения массы с течением времени для поглощения влаги La2O3.

Фиг. 7 представляет собой схему, показывающую изменение массы СаСО3, La2O3 и SrCO3, служащих в качестве сырьевых материалов, когда температуры выдержки этих материалов являются повышенными.

Фиг. 8 представляет собой схему, показывающую результат измерений с использованием рентгенографического анализа (XRD) для порошков сырьевых материалов La3Ta0,5Ga5,5O14 в условиях содержания влаги.

Описание вариантов осуществления

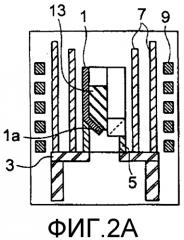

Далее в настоящем описании будет приведено описание способа выращивания монокристалла оксида лангаситного типа в соответствии с одним вариантом осуществления настоящего изобретения по отношению к блок-схеме, показанной на фиг. 1, и схематической схеме так называемого устройства вытягивания, показанного на фиг. 2А-2Е. Отметим, что на стадиях получения, подробно описанных ниже, будет дано пояснение с учетом различных веществ, набиваемых в тигель совместно в качестве сырьевого материала. Устройство для вытягивания, показанное на фиг. 2А-2Е, включает в качестве основных составных частей тигель 1, платформу 3, нагреватель 5 второго подогрева, теплоудерживающую трубу 7, рабочую спираль 9 и зажимную деталь 11 для затравки. Тигель 1 является приспособленным дать возможность жидкости, удерживаемой в нем, то есть расплаву сырьевого материала, вытечь через отверстие, проделанное в нижней части, и в части вытекания находится структурная часть 1а, которую называют матричной частью, оказывающая воздействие на регулирование диапазона, где расплав смачивает и распределяется. Рабочая спираль 9 испускает высокочастотное излучение и дает возможность тиглю 1 производить тепло путем высокочастотной индукции. Нагреватель 5 второго подогрева, имеющий трубчатую форму, расположен в нижней части тигля 1 так, чтобы иметь ту же ось, что и у тигля 1, и производит тепло путем высокочастотной индукции, как и в случае с тиглем 1. Теплоудерживающая труба 7 представляет собой трубчатую деталь, включающую кварцевую трубу и/или изолирующий материал, и удерживает тепло от тигля 1 от распространения и распределения снаружи тигля. Тигель 1, нагреватель 5 второго подогрева и теплоудерживающая труба 7 поддерживаются платформой 3 так, что они являются расположенными в подходящих положениях внутри рабочей спирали 9, имеющей форму спирали.

Далее будет описан реальный способ выращивания. Отметим, что случай получения монокристалла оксидного материала приведен в качестве иллюстрации в примере, в то время как способ получения в соответствии с одним вариантом осуществления настоящего изобретения направлен на оксидные материалы, включающие формы, такие как керамика. В способе выращивания, показанном на фиг. 1, подготовку сырьевого материала проводят на стадии 1. Например, настоящий вариант осуществления предполагает получение оксидного материала лангаситного типа, в особенности, в качестве его монокристалла, композиции, представленной в виде Ca3NbGa3Si2O14. В этом случае получают порошки CaCO3, порошки Nb2O5, порошки β-Ga2O3 и порошки SiO2, которые представляют собой композиции, имеющие чистоту в 99,99 массовых % или более, и служат в качестве сырьевого материала. Это порошки взвешивают в соответствии с химической формулой и достаточным образом смешивают. В этот момент к смеси порошков композиций дополнительно добавляют по меньшей мере, один элемент, выбранный из группы, состоящей из Ir, Pt, Au и Rh, в качестве элемента-добавки в установленном количестве и осуществляют смешивание. Смесь, включающая элемент-добавку, добавленный в нее, представляет собой сырьевой материал в настоящем изобретении. На стадии 2 сырьевой материал, который представляет собой смесь, полученную на стадии 1, прессуют, для придания формы порошковой прессовки, имеющей заданную форму, и затем набивают в тигель, изготовленный из платиново-родиевого сплава. На фиг.2А показано состояние, в котором порошковая прессовка 13 сырьевого материала является набитой в тигель 1.

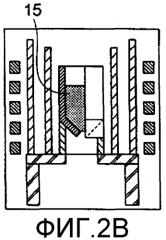

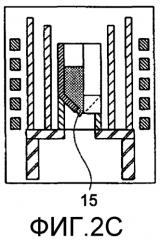

От рабочей катушки 9 распространяется высокочастотное излучение к тиглю 1, включающему набитый в него на стадии 2 сырьевой материал, чтобы дать возможность тиглю вырабатывать тепло путем высокочастотной индукции, и плавление порошковой прессовки 13 проводят, как показано на стадии 3. На фиг.2В показано состояние, в котором начинается вырабатывание тепла тиглем 1 и, таким образом, плавление порошковой прессовки 13. После этого расплав 15 сырьевого материала, образованный путем плавления порошковой прессовки 13, частично вытекает наружу через отверстие, которое проделано в нижней части тигля 1 и, например, имеет внутренний диаметр в 0,5 мм. В этот момент расплав 15 смачивает и распределяется по матричной части 1а, которая расположена в соседней части расширения отверстия в тигле 1 в зависимости от так называемой смачиваемости между расплавом 15 и соседней частью расширения (стадия 4). На фиг.2С показано это состояние. Расплав 15 сырьевого материала смачивает и распределяется в заданной области поверхности матричной части 1а, и в этом состоянии достигается контакт между донной оконечностью расплава 15 и затравкой 17, удерживаемой зажимной деталью 11 для затравки. В настоящем варианте осуществления отверстие в нижней части тигля 1 описано как всего лишь отверстие, но отверстие может принимать различные формы, включая щель, которая может определять внешнюю форму кристалла, и также может быть образовано множество таких отверстий. В настоящем описании отверстие определено как совокупность этих форм. В настоящем варианте осуществления кристалл, имеющий состав Ca3NbGa3Si2O14, используют в качестве кристалла-затравки для выращивания получаемого оксидного материала, то есть затравки 17. Верхнюю часть затравки 17, имеющую заданную ось кристалла, приводят в контакт с расплавом 15 сырьевого материала, вытекшего на матричную часть 1а (прикосновение затравки на стадии 5).

В настоящем варианте осуществления растущая часть оксидного материала 19, образованная под тиглем 1, то есть поверхность 19а раздела между расплавом 15 сырьевого материала и оксидным материалом 19, ставшим твердым, покрыта нагревателем 5 второго подогрева. Более того, поверхность 19а раздела, которая представляет собой растущую часть оксидного материала 19, отслеживается CCD-камерой или ей подобной, и, таким образом, является возможным произвольно изменять условия вытягивания, такие как скорость вытягивания. После прикосновения затравки, описанного выше, достигается подходящий температурный градиент и затвердевание расплава 15, то есть начинается формирование оксидного материала 19, и затем начинается вытягивание затравки на стадии 6. Путем должной поддержки скорости вытягивания затравки затвердевание оксидного материала 19 протекает в одном направлении от верхней части затравки 17. При помощи должного регулирования условий, включающих скорость вытягивания, является возможным получить оксидный материал 19, который представляет собой монокристалл, имеющий желаемую ориентацию кристалла. На фиг. 2D показано состояние, в котором в определенной степени проводят операцию вытягивания, описанную здесь. Вытягивание затравки проводят по длине заданной вертикальной оси А, показанной на фиг. 2D. Однако реальные стадии не являются ограниченными способом, описанным выше, и является необходимым только то, чтобы затравка 17 перемещалась в направлении, в котором затравку относительно оттягивают от стороны, где присутствует матричная часть 1а тигля 1. Конкретно, можно использовать такие методы, как перемещение тигля 1 с закреплением затравки 17 или перемещение их обоих. После этого полученный оксидный материал 19 извлекают (стадия 7 и фиг. 2Е), подвергают последующей обработке, такой как обработка поверхности и разрезание до заданного размера, и используют для различных целей. Отметим, что в варианте осуществления, описанном здесь, используют так называемый способ выращивания кристалла с регулированием формы, которое контролирует внешнюю форму оксидного материала 19 путем использования формы матричной части 1а и расплава 15 сырьевого материала, смачивающего и распределяющегося на матричной части 1а. В настоящем изобретении более предпочтительного результата, конкретно, воздействия регулирования формы, можно достичь в способе выращивания кристалла с регулированием формы.

На фиг.3 показана фотография донной оконечности тигля 1, оксидного материала 19 и растущей части во время операции вытягивания в варианте осуществления настоящего изобретения, описанном выше, и его пояснительная схема. Как показано на фигуре, рост оксидного материала 19 происходит от состояния, в котором расплав 15 смачивает и распределяется на желаемой области матричной части 1а, и при этом формируется мениск (вышеописанная поверхность раздела) 19а, имеющий почти постоянную ширину. Фиг.4 представляет собой таковую для донной оконечности тигля 1 и ей подобных в случае недобавления какого-либо из Ir, Pt, Au или Rh, описанном в том же виде, что и на фиг.3. Расплав 15 перемещается вверх не только в матричной части 1а, но также и тигля 1 вплоть до значительно более высокой части от нижней части, и граница между оксидным материалом 19 и расплавом 15 не является четкой. В результате, форма и вид оксидного материала 19 вовсе не являются стабильными. Следовательно, можно понять, что осуществление настоящего изобретения оказывает особое воздействие получения оксидного материала 19, имеющего желаемую форму.

Далее в настоящем описании показаны фотографии монокристаллов различных оксидных материалов, которые представляют собой примеры настоящего изобретения. На фиг.5А показан монокристалл, полученный путем добавления Au к Ca3NbGa3Si2O14. На фиг.5В показан монокристалл, полученный путем добавления Au к Ca3NbGa1,5Al1,5Si2O14. На фиг.5C показан монокристалл, полученный путем добавления Au к Ca3TaGa3Si2O14. На фиг.5D показан монокристалл, полученный путем добавления Au к Ca3TaGa1,5Al1,5Si2O14. На фиг.5E показан монокристалл, полученный путем добавления Au к Sr3NbGa3Si2O14. На фиг.5F показан монокристалл, полученный путем добавления Au к Sr3NbGa1,5Al1,5Si2O14. На фиг.5G показан монокристалл, полученный путем добавления Au к Sr3TaGa3Si2O14. На фиг.5H показан монокристалл, полученный путем добавления Au к Sr3TaGa1,5Al1,5Si2O14. На фиг.5I показан монокристалл, полученный путем добавления Au к La3Ta0,5Ga5,5O14. На фиг.5J показан монокристалл, полученный путем добавления Au к La3Ta0,5Ga5Al0,5O14. На фиг.5K показан монокристалл, полученный путем добавления Au к La3Nb0,5Ga5,5O14. На фиг.5L (верхней) показан монокристалл, полученный путем добавления Au к La3Nb0,5Ga5,3Al0,2O14, и на фиг.5L (нижней) показан монокристалл, полученный путем добавления Au к La3Nb0,5Ga5,4Al0,1O14. На фиг.5M показан монокристалл, полученный путем добавления Au к La3Ga5SiO14. На фиг.5N показан монокристалл, полученный путем добавления Au к La3Ga4,8Al0,2SiO14. На фиг.5O показан монокристалл, полученный путем добавления Pt к La3Ta0,5Ga5,5O14. На фиг.5P показан монокристалл, полученный путем добавления Rh к La3Ta0,5Ga5,5O14. На фиг.5Q показан монокристалл, полученный путем добавления Ir к La3Ta0,5Ga5,5O14. Как видно из этих фигур, понятно, что оксидные материалы по настоящему изобретению являются превосходными по состоянию своей поверхности и форме или что такие оксидные материалы, особенно монокристаллы, можно легко получить путем осуществления настоящего изобретения.

Заявитель провел исследование роста монокристалла при помощи обычных способов в случае оксидного материала, имеющего структуру лангаситного типа, который требуется вырастить в предпочтительной форме, в особенности, для использования в пьезоэлектрических устройствах и им подобных. Однако расплав сырьевого материала смачивал и излишне распределялся на соседней части расширения отверстия в тигле (матричная часть), далее по боковой поверхности тигля (состояние наличия слишком малого краевого угла смачивания) из-за смачиваемости между расплавом сырьевого материала и матричной частью, и выращенный кристалл не имел предпочтительного состояния поверхности, однородного диаметра кристалла и им подобного. Эта тенденция являлась особенно очевидной в оксидном материале, включенном в группу, состоявшую из RE3Ga5-XAlXSiO14, в которой RE представляет собой элемент, выбранный из группы, состоящей из La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Y и Sc, которые представляют собой редкоземельные элементы, и 0≤X≤5, RE3Ta0,5Ga5,5-XAlXO14, в которой RE представляет собой элемент, выбранный из группы, состоящей из La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Y и Sc, которые представляют собой редкоземельные элементы, и 0≤X≤5,5, RE3Nb0,5Ga5,5-xAlxO14, в которой RЕ представляет собой элемент, выбранный из группы, состоящей из La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Y и Sc, которые представляют собой редкоземельные элементы, и 0≤X≤5,5, AE3TaGa3-xAlxSiO14, в которой AE представляет собой элемент, выбранный из группы, состоящей из Mg, Са, Sr и Ва, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и AE3NbGa3-xAlxSi2O14, в которой AE представляет собой элемент, выбранный из группы, состоящей из Mg, Са, Sr и Ва, которые представляют собой элементы - щелочноземельные металлы, и 0≤X≤3, и особенно очевидной в случае монокристалла таковых.

Более того, среди них та же самая тенденция являлась особенно очевидной в оксидном материале, включенном в группу, состоящую из La3Ga5-xAlxSiO14, 0≤X≤5, La3Ta0,5Ga5,5-xAlxO14, 0≤X≤5,5, La3Nb0,5Ga5,5-xAlxSiO14, 0≤X≤5,5, Ca3TaGa3-xAlxSi2O14, 0≤X≤3, Ca3NbG35-xAlxSi2O14, 0≤X≤3, Sr3TaGa3-xAlxSi2O14, 0≤X≤3, и Sr3NbGa3-xAlxSi2O14, 0≤X≤3, которые представляют собой перспективные пьезоэлектрические материалы, и, более конкретно, особенно очевидной в их монокристалле.

При вышеуказанных условиях настоящий заявитель обнаружил, что смачивание и распределение сырьевого материала на матричной части можно предпочтительным образом подавить путем добавления, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ir, Pt, Au и Rh, к сырьевому материалу для выращивания материала и что существенное воздействие оказывается конкретно на эти материалы оксидного ряда. Более того, заявитель также подтвердил, что добавление, по меньшей мере, одного элемента, выбранного из группы, состоящей из Ir, Pt, Au и Rh, в подходящем количестве делает возможным регулирование формы, размера или внешнего вида кристалла или так называемого мениска, который возникает между расплавом и твердым веществом и в котором протекает рост материала. Отметим, что существуют различные материалы, которые могут изменять смачиваемость, иные, нежели Ir, Pt, Au и Rh, но ввиду сохранения свойств реального оксидного материала в качестве пьезоэлектрических материалов, было обнаружено, что Ir, Pt, Au и Rh являются наиболее предпочтительными в качестве материалов-добавок. В качестве материала тигля, используемого для выращивания оксидного материала, присутствуют иридий, платина, платиново-родиевый сплав, рений, молибден и им подобные. Добавление Ir, Pt, Au и Rh оказывает такое же воздействие по подавлению смачиваемости на тигли, изготовленные из вышеуказанных материалов. Когда в сырьевом материале содержатся элементы-добавки Ir, Pt, Au и Rh, можно считать, что часть элементов-добавок, присутствующих на поверхности расплава, который приводят в контакт с матричной частью, образуют оксиды и им подобные. Эти оксиды и им подобные обладают меньшей смачиваемостью, чем материал, наполняющий тигель (имеют большой краевой угол смачивания), и следовательно, считается, что является возможным регулировать смачиваемость умеренно присутствующими оксидами или им подобными между расплавом и матричной частью. В то же самое время, когда элементы-добавки присутствуют в избытке, неравномерно или подобным образом, смачиваемость может частично снижаться до крайней степени и может возникать проблема регулирования смачиваемости. Что касается настоящего изобретения, то путем предварительного добавления элемента-добавки к сырьевому материалу, элемент-добавка может присутствовать рядом с матричной частью в подходящем количестве без неравномерного распределения, что дает возможность предпочтительного и стабильного регулирования смачиваемости.

Что касается настоящего изобретения, то путем использования подхода, в котором элемент-добавку для регулирования смачиваемости добавляют в композицию, служащую в качестве сырьевого материала, до расплавления является возможным воспроизводимо достичь смачивания и распределения расплава на матричной части для любых тиглей. Следовательно, даже в случае производства высоких смесей малого объема является возможным отвечать на ситуацию путем использования одного тигля. Более того,