Светодиод и способ его изготовления

Иллюстрации

Показать всеСветодиод содержит подложку, светоизлучающую структуру, первый электрод, второй электрод. На подложке выполнен электропроводящий, прозрачный для излучаемого света U-образный подвес для светоизлучающей структуры. Подвес лежит на подложке одной ветвью и жестко связан с ней. Между ветвями в направлении от подложки выполнена жестко связанная с ветвями последовательность элементов. Элементы - изолирующий слой, первый электрод, слой, выполняющий функцию зеркала и теплоотвода, светоизлучающая структура. Изготавливают светодиод следующим образом. На подложке формируют многослойный пленочный элемент. При этом используют материалы, геометрию его слоев и встроенные механические напряжения, обеспечивающие получение светоизлучающей структуры и электропроводящего, прозрачного для излучаемого света U-образного подвеса. На стадии формирования пленочного элемента изготавливают последовательно слоевой ансамбль со встроенными механическими напряжениями, ансамбль слоев светоизлучающей структуры. В отношении последнего формируют два участка, расположенных друг относительно друга с зазором глубиной до слоевого ансамбля со встроенными механическими напряжениями. Получают участки пленочного элемента - соответствующий лежащей на подложке ветви, соответствующий ветви, связанной со светоизлучающей структурой, и соответствующий петле. На участке пленочного элемента, соответствующем лежащей на подложке ветви, формируют изолирующий слой, на котором изготавливают первый электрод. На участке пленочного элемента, соответствующем ветви, связанной со светоизлучающей структурой, изготавливают слой, выполняющий функцию зеркала и теплоотвода. Затем пленочный элемент частично отделяют от подложки, оставляя его связанным на участке пленочного элемента, соответствующем лежащей на подложке ветви. Производят трансформацию под действием встроенных механических напряжений слоевого ансамбля со встроенными механическими напряжениями в U-образный подвес с петлей и расположением получаемой светоизлучающей структуры между ветвями. При отделении осуществляют переворот ансамбля слоев светоизлучающей структуры со слоем, выполняющим функцию зеркала и теплоотвода, и размещение последнего в контакте с первым электродом с образованием жесткой связи. Изобретение обеспечивает повышение эффективности преобразования электрической энергии в световую и теплоотвода, возможность снижения размеров светодиодов и интеграции с другими оптоэлектронными приборами на одной подложке. 2 н. и 19 з.п. ф-лы, 6 ил.

Реферат

Изобретения относятся к полупроводниковым приборам и могут быть использованы при разработке и изготовлении светодиодов и различных устройств на их основе.

Известен светодиод (патент США №6794211 на изобретение, МПК: 7 H01L 33/00), содержащий подложку, светоизлучающую структуру и первый электрод, расположенные с рабочей стороны подложки, второй электрод, контактирующий с подложкой. Второй электрод, контактирующий с подложкой, выполнен на ее тыловой стороне. На подложке последовательно выполнены буферный слой, распределенный брэгговский отражатель, светоизлучающая структура в составе первого и второго слоев-обкладок (ограничивающий, обкладочный, cladding) с расположенным между ними активным слоем, промежуточный слой из аморфноподобного материала, оконный слой, на котором выполнен первый электрод - фронтальный электрод. Подложка изготовлена из GaAs n-типа проводимости, первый слой-обкладка из AlGaInP n-типа проводимости, второй слой-обкладка из AlGaInP p-типа проводимости, а расположенный между ними активный слой - из AlxGa1-xInP. Активный слой содержит множественные квантовые ямы. Оконный слой выполнен из GaP p-типа проводимости. Буферный слой сформирован из GaAs n-типа проводимости. Распределенный брэгговский отражатель изготовлен на основе слоев AlAs/GaAs. Промежуточный слой из аморфноподобного материала сформирован с возможностью предотвращения им влияния разницы постоянных кристаллических решеток материалов оконного слоя и второго слоя-обкладки. В частности, он сформирован из того же материала, что и оконный слой.

В известном техническом решении невозможны повышение эффективности преобразования электрической энергии в световую и повышение эффективности теплоотвода, а также отсутствуют возможность снижения размеров светодиодов и возможность интеграции с другими оптоэлектронными приборами на одной подложке.

К причинам, препятствующим достижению указанного технического результата, относится следующее.

Во-первых, недостаточная эффективность распределенных брэгговских отражателей, так как они отражают свет лишь определенной длины волны и только при его распространении вблизи нормали к плоскости отражателя. Наличие эффекта поглощения света в подложке.

Во-вторых, отсутствие в конструкции средства для выполнения функции теплоотвода от активной области.

В-третьих, наличие в конструкции верхнего фронтального электрода, затеняющего излучающую область. Это особенно критично при изготовлении светодиодов малых размеров, до 10 мкм, поскольку размер подводящего контакта сравним с размером самого светодиода.

В-четвертых, сама используемая конструкция с последовательно выполненными слоями на подложке, нижним и верхним электродами, между которыми расположена подложка с последовательностью слоев. Это препятствует указанной интеграции.

За ближайший аналог к заявляемому устройству принят светодиод (патент США №7199390 на изобретение, МПК: 8 H01L 29/06), содержащий подложку, светоизлучающую структуру и первый электрод, расположенные с рабочей стороны подложки, второй электрод, контактирующий с подложкой. Второй электрод, контактирующий с подложкой, выполнен на ее тыловой стороне. На подложке последовательно выполнены светоизлучающая структура в составе первого и второго слоев-обкладок (ограничивающий, обкладочный, cladding) с расположенным между ними активным слоем, промежуточный слой, оконный слой, на котором выполнен первый электрод - фронтальный электрод. Подложка изготовлена из GaAs n-типа проводимости, первый слой-обкладка из AlGaInP n-типа проводимости, второй слой-обкладка из AlGaInP p-типа проводимости, а расположенный между ними активный слой - из AlxGa1-xInP. Активный слой выполнен с множественными квантовыми ямами. Промежуточный слой сформирован p-типа из GaInP. Оконный слой выполнен из GaP p-типа проводимости. Буферный слой сформирован из GaAs n-типа проводимости. Дополнительно в составе светодиода может быть выполнен распределенный брэгговский отражатель на основе слоев AlxGa1-xAs/AlyGa1-yAs с составами y, x, равными от 0 до 1, с x≠y.

В техническом решении, взятом за ближайший аналог, невозможны повышение эффективности преобразования электрической энергии в световую и повышение эффективности теплоотвода, а также отсутствуют возможность снижения размеров светодиодов и возможность интеграции с другими оптоэлектронными приборами на одной подложке.

К причинам, препятствующим достижению указанного технического результата, относится следующее.

Во-первых, наличие эффекта поглощения света подложкой в случае отсутствия в конструкции распределенного брэгговского отражателя. В случае наличия последнего - недостаточная эффективность распределенных брэгговских отражателей, так как они отражают свет лишь определенной длины волны и только при его распространении вблизи нормали к плоскости отражателя. В результате эффект поглощения света в подложке присутствует и вносит негативный вклад в эффективность преобразования электрической энергии в световую.

Во-вторых, отсутствие в конструкции средства для выполнения функции теплоотвода от активной области.

В-третьих, наличие в конструкции верхнего фронтального электрода, затеняющего излучающую область. Это особенно критично при изготовлении светодиодов малых размеров, до 10 мкм, поскольку размер подводящего контакта сравним с размером самого светодиода.

В-четвертых, сама используемая конструкция с последовательно выполненными слоями на подложке, нижним и верхним электродами, между которыми расположена подложка с последовательностью слоев. Это препятствует указанной интеграции.

Известен способ изготовления светодиода (патент США №6794211 на изобретение, МПК: 7 H01L 33/00), заключающийся в том, что осуществляют получение светоизлучающей структуры, первого электрода, расположенных с рабочей стороны подложки, формируют второй электрод, контактирующий с подложкой. На подложке последовательно формируют буферный слой, распределенный брэгговский отражатель, светоизлучающую структуру в составе первого и второго слоев-обкладок с расположенным между ними активным слоем, промежуточный слой из аморфноподобного материала, оконный слой, на котором изготавливают первый электрод - фронтальный электрод, а второй электрод, контактирующий с подложкой - с тыловой стороны подложки.

В способе формируют распределенный брэгговский отражатель, первый и второй слои-обкладки с расположенным между ними активным слоем, промежуточный слой из аморфноподобного материала, оконный слой газофазной эпитаксией из металлоорганических соединений.

В качестве подложки используют подложку GaAs n-типа проводимости. Буферный слой выполняют из GaAs n-типа проводимости. На буферном слое формируют распределенный брэгговский отражатель, содержащий чередующиеся слои AlAs/GaAs. Далее последовательно выполняют первый слой-обкладку n-типа проводимости из AlGaInP, активный слой из AlxGa1-xInP, второй слой-обкладку из AlGaInP p-типа проводимости. Толщина подложки составляет от 250 до 350 мкм. Перечисленные слои осаждают газофазной эпитаксией из металлоорганических соединений с возможностью прецизионного контроля потоков газа. Состав и толщину слоев контролируют с высокой точностью. Суммарная толщина первого слоя-обкладки, активного слоя и второго слоя-обкладки - от 0,5 до 1 мкм. Для получения n-типа проводимости осуществляют легирование кремнием, для p-типа проводимости - цинком или магнием. Активный слой формируют с множественными квантовыми ямами. Слои-обкладки и активный слой формируют при температуре от 800 до 830°C.

Далее на втором слое-обкладке формируют промежуточный слой аморфнообразного материала с возможностью предотвращения им влияния разницы постоянных кристаллических решеток материалов оконного слоя и второго слоя-обкладки. На промежуточном слое аморфнообразного материала осаждают оконный слой. Эти слои также формируют газофазной эпитаксией из металлоорганических соединений. Промежуточный слой осаждают при температуре от 400 до 700°C, что ниже по отношению к температуре осаждения других слоев. В процессе газофазной эпитаксии из металлоорганических соединений инициируют резкое падение температуры роста, вызывающее уменьшение энергии активации атомов во время роста p-GaP, «замораживая» таким образом атомы, в результате осуществляют рост промежуточного слоя в аморфном состоянии. Промежуточный и оконный слои из GaP выращивают в едином процессе, при одних и тех же условиях, за исключением температуры роста.

Оконный слой предпочтительно выращивают более толстым. Толщина промежуточного слоя предпочтительна от 0,01 до 0, 5 мкм. Суммарная толщина оконного и промежуточного слоев - от 5 до 15 мкм.

При изготовлении известным способом светодиода невозможны повышение эффективности преобразования электрической энергии в световую и повышение эффективности теплоотвода, а также отсутствуют возможность снижения размеров светодиодов и возможность интеграции с другими оптоэлектронными приборами на одной подложке.

К причинам, препятствующим достижению указанного технического результата, относится следующее.

Во-первых, недостаточная эффективность формируемого при изготовлении светодиода распределенного брэгговского отражателя, так как он отражает свет лишь определенной длины волны и только при его распространении вблизи нормали к плоскости отражателя. Наличие эффекта поглощения света в подложке.

Во-вторых, в способе не предусмотрено изготовление средства для выполнения функции теплоотвода от активной области.

В-третьих, выполнение при изготовлении светодиода верхнего фронтального электрода, затеняющего излучающую область. Это особенно критично при изготовлении светодиодов малых размеров, до 10 мкм, поскольку размер подводящего контакта сравним с размером самого светодиода.

В-четвертых, используемая конструкция при изготовлении светодиода с последовательно выполненными слоями на подложке, нижним и верхним электродами, между которыми расположена подложка с последовательностью слоев. Использование при изготовлении светодиода данной конструкции препятствует реализации указанной интеграции.

В качестве ближайшего аналога к заявляемому способу принят способ изготовления светодиода (патент США №7683378 на изобретение, МПК: 8 H01L 33/00), заключающийся в том, что осуществляют получение светоизлучающей структуры, первого электрода, расположенных с рабочей стороны подложки, формируют второй электрод, контактирующий с подложкой. На подложке последовательно формируют распределенный брэгговский отражатель, первый и второй слои-обкладки с расположенным между ними активным слоем, токорассеивающий слой, на котором изготавливают первый электрод - фронтальный электрод, а второй электрод, контактирующий с подложкой, - с тыловой стороны подложки.

В способе формируют распределенный брэгговский отражатель, первый и второй слои-обкладки с расположенным между ними активным слоем, токорассеивающий слой газофазной эпитаксией из металлоорганических соединений.

В качестве подложки используют подложку GaAs n-типа проводимости. Распределенный брэгговский отражатель n-типа проводимости выполняют в составе 20 пар из слоя n-типа проводимости AlGaAs толщиной 30,7 нм с концентрацией носителей 1×1018 см-3 и слоя n-типа проводимости AlInP толщиной 71,2 нм с концентрацией носителей 1×1018 см-3. Далее последовательно выполняют первый слой-обкладку n-типа проводимости из AlGaInP толщиной 0,5 мкм с концентрацией носителей 1×1018 см-3, активный слой из нелегированного AlxGa1-xInP толщиной 0,5 мкм, второй слой-обкладку из AlGaInP p-типа проводимости толщиной 0,5 мкм с концентрацией носителей 5×1017 см-3. В финале формируют токорассеивающий слой AlGaInP p-типа проводимости толщиной 5 мкм с концентрацией носителей 1×1018 см-3.

Конкретный состав слоя AlGaAs распределенного брэгговского отражателя n-типа проводимости - AlxGa1-xAs с х 0<x<0,6. Толщину слоев отражателя AlGaAs и AlInP выбирают в соответствии с выражениями: t1={λ0/(4×n1)}×α, t2={λ0/(4×n2)}×(2-α), 0,5<α<0,9, где t1 - толщина слоя AlGaAs, t2-толщина слоя AlInP, λ0-длина волны, n1-показатель преломления AlGaAs, n2-показатель преломления AlInP.

При изготовлении по известному способу светодиода невозможны повышение его эффективности преобразования электрической энергии в световую и повышение эффективности теплоотвода, а также при его изготовлении отсутствуют возможность снижения размеров светодиодов и возможность интеграции с другими оптоэлектронными приборами на одной подложке.

К причинам, препятствующим достижению указанного технического результата, относится следующее.

Во-первых, недостаточная эффективность формируемого при изготовлении светодиода распределенного брэгговского отражателя, так как он отражает свет лишь определенной длины волны и только при его распространении вблизи нормали к плоскости отражателя. В результате проявляется эффект поглощения света в подложке.

Во-вторых, в способе не предусмотрено изготовление средства для выполнения функции теплоотвода от активной области.

В-третьих, выполнение при изготовлении светодиода верхнего фронтального электрода, затеняющего излучающую область. Это особенно критично при изготовлении светодиодов малых размеров, до 10 мкм, поскольку размер подводящего контакта сравним с размером самого светодиода.

В-четвертых, используемая конструкция при изготовлении светодиода с последовательно выполненными слоями на подложке, нижним и верхним электродами, между которыми расположена подложка с последовательностью слоев. Использование при изготовлении светодиода данной конструкции препятствует реализации указанной интеграции.

Техническим результатом предлагаемого решения является:

- повышение эффективности преобразования электрической энергии в световую;

- повышение эффективности теплоотвода;

- достижение возможности снижения размеров светодиодов;

- достижение возможности интеграции с другими оптоэлектронными приборами на одной подложке.

Технический результат достигается в светодиоде, содержащем подложку, светоизлучающую структуру и первый электрод, расположенные с рабочей стороны подложки, второй электрод, контактирующий с подложкой, при этом с рабочей стороны подложки выполнен электропроводящий, прозрачный для излучаемого света U-образный подвес для светоизлучающей структуры, лежащий на подложке одной ветвью и жестко связанный с ней, между ветвями в направлении от подложки выполнена жестко связанная с ветвями последовательность элементов, сформированная из последовательно жестко связанных изолирующего слоя, первого электрода, слоя, выполняющего функцию зеркала и теплоотвода, светоизлучающей структуры.

В светодиоде U-образный подвес для светоизлучающей структуры выполнен на основе слоевого ансамбля со встроенными механическими напряжениями, лежащая на подложке ветвь сформирована участком слоевого ансамбля со встроенными механическими напряжениями, находящимся в плоском состоянии за счет связи с рабочей стороны подложки с подложкой, с другой стороны - с расположенными между ветвями изолирующим слоем и первым электродом, другая ветвь сформирована участком слоевого ансамбля со встроенными механическими напряжениями, находящимся в плоском состоянии за счет связи с расположенными между ветвями светоизлучающей структурой и слоем, выполняющим функцию зеркала и теплоотвода, а соединяющая ветви петля, выполненная электропроводящей, сформирована за счет изгибания под действием встроенных механических напряжений участка слоевого ансамбля со встроенными механическими напряжениями, свободного от связей с элементами, удерживающими его в плоском состоянии, первый электрод выполнен в виде контактного слоя, второй электрод, контактирующий с подложкой, выполнен с тыловой стороны подложки.

В светодиоде между изолирующим слоем и ветвью U-образного подвеса, лежащей на подложке, сформированной участком слоевого ансамбля со встроенными механическими напряжениями, находящимся в плоском состоянии за счет связей с подложкой, изолирующим слоем и первым электродом, выполнен ансамбль слоев светоизлучающей структуры, светоизлучающая структура выполнена на основе ансамбля слоев светоизлучающей структуры, подвешена на петле с примыканием слоя, выполняющего функцию зеркала и теплоотвода, которым снабжена светоизлучающая структура, к контактному слою с возможностью реализации жесткой механической и электрической связей.

В светодиоде в составе светоизлучающей структуры выполнены первый и второй слои-обкладки, соответственно, первого и второго типа проводимости и расположенный между ними активный слой, нелегированный, причем второй слой-обкладка выполнен с примыканием к слою, выполняющему функцию зеркала и теплоотвода.

В светодиоде ансамбль слоев светоизлучающей структуры выполнен в составе первого и второго слоев-обкладок, соответственно, первого и второго типа проводимости с расположенным между ними активным слоем, нелегированным.

В светодиоде подложка выполнена из GaAs p+ или n+-типа проводимости.

В светодиоде между подложкой и лежащей на подложке ветвью, сформированной участком слоевого ансамбля со встроенными механическими напряжениями, находящимся в плоском состоянии за счет связей с подложкой, изолирующим слоем и первым электродом, выполнен жертвенный слой из AlAs p+ или n+-типа проводимости, обеспечивающий жесткую связь с подложкой.

В светодиоде электропроводящий, прозрачный для излучаемого света U-образный подвес для светоизлучающей структуры, выполнен на основе слоевого ансамбля со встроенными механическими напряжениями, а именно выполнен в составе механически напряженного слоя из InGaAs p+ или n+-типа проводимости и связанного с ним слоя из GaAs p+ или n+-типа проводимости, а петля, выполненная электропроводящей, металлизирована слоями AuGe/Ni/Au толщиной, соответственно, 40/20/200 нм или слоями Zn/Au толщиной, соответственно, 20/200 нм.

В светодтоде первый слой-обкладка первого типа проводимости выполнен из AlGaInP или AlGaInAs p или n-типа проводимости, активный слой выполнен из нелегированного AlGaInP или AlGaInAs, а второй слой-обкладка второго типа проводимости выполнен из AlGaInP или AlGaInAs n или p-типа проводимости.

В светодиоде между ансамблем слоев светоизлучающей структуры и изолирующим слоем, между светоизлучающей структурой и слоем, выполняющим функцию зеркала и теплоотвода, выполнен защитный слой из GaAs p+-типа проводимости.

В светодиоде изолирующий слой выполнен из SiO2 или Si3N4 толщиной около 0,2 мкм. В светодиоде первый электрод выполнен в виде контактного слоя в составе слоев Ti/Au толщиной, соответственно, 40/200 нм, второй электрод, контактирующий с подложкой, выполнен в составе слоев AuGe/Ni/Au толщиной, соответственно, 40/20/200 нм или слоев Zn/Au толщиной, соответственно, 20/200 нм.

В светодиоде слой, выполняющий функцию зеркала и теплоотвода, сформирован в составе слоев Ag/Au толщиной, соответственно, 20/200 нм.

Технический результат достигается в способе изготовления светодиода, заключающемся в том, что осуществляют получение светоизлучающей структуры, первого электрода, расположенных с рабочей стороны подложки, формируют второй электрод, контактирующий с подложкой, в способе сначала с рабочей стороны подложки формируют связанный с подложкой многослойный пленочный элемент с использованием материалов, геометрии его слоев и встроенных механических напряжений, обеспечивающих получение светоизлучающей структуры и электропроводящего, прозрачного для излучаемого света U-образного подвеса для светоизлучающей структуры, лежащего на подложке одной ветвью и жестко связанного с подложкой, а другой ветвью, связанного со светоизлучающей структурой с подвешиванием на петле, при этом на стадии формирования пленочного элемента изготавливают последовательно слоевой ансамбль со встроенными механическими напряжениями, ансамбль слоев светоизлучающей структуры, в отношении последнего формируют два участка, расположенных друг относительно друга с зазором глубиной до слоевого ансамбля со встроенными механическими напряжениями, получая этим участки пленочного элемента - соответствующий лежащей на подложке ветви, соответствующий ветви, связанной со светоизлучающей структурой, и соответствующий петле, на участке пленочного элемента, соответствующем лежащей на подложке ветви, участок ансамбля слоев светоизлучающей структуры покрывают изолирующим слоем, на котором изготавливают первый электрод, на участке пленочного элемента, соответствующем ветви, связанной со светоизлучающей структурой, содержащем второй участок ансамбля слоев светоизлучающей структуры, изготавливают слой, выполняющий функцию зеркала и теплоотвода, затем пленочный элемент частично отделяют от подложки, оставляя его связанным на участке пленочного элемента, соответствующем лежащей на подложке ветви, на котором выполнен участок ансамбля слоев светоизлучающей структуры, покрытый изолирующим слоем с изготовленным на нем первым электродом, трансформируя под действием встроенных механических напряжений слоевой ансамбль со встроенными механическими напряжениями в U-образный подвес с петлей и расположением получаемой светоизлучающей структуры из ансамбля слоев светоизлучающей структуры между ветвями, путем отделения пленочного элемента от подложки, переворота ансамбля слоев светоизлучающей структуры со слоем, выполняющим функцию зеркала и теплоотвода, и размещения последним в контакте с первым электродом с образованием жесткой связи.

В способе на стадии формирования пленочного элемента перед изготовлением слоевого ансамбля со встроенными механическими напряжениями на подложке изготавливают жертвенный слой из AlAs толщиной от 10 до 30 нм, в качестве подложки используют подложку GaAs, пленочный элемент отделяют от подложки путем селективного бокового травления жертвенного слоя со стороны участка пленочного элемента, соответствующего ветви, связанной со светоизлучающей структурой.

В способе на стадии формирования пленочного элемента изготавливают слоевой ансамбль со встроенными механическими напряжениями, обеспечивающий получение электропроводящего, прозрачного для излучаемого света U-образного подвеса для светоизлучающей структуры, в составе механически напряженного слоя из InGaAs p+-типа проводимости и связанного с ним слоя из GaAs p+-типа проводимости, а ансамбль слоев светоизлучающей структуры изготавливают в составе первого и второго слоев-обкладок с расположенным между ними активным слоем, первый слой-обкладку выполняют из AlGaInP или AlGaInAs первого типа проводимости - p-типа, активный слой выполняют, соответственно, из нелегированного AlGaInP или AlGaInAs либо активный слой выполняют содержащим, соответственно, InGaP или GaAs квантовые ямы, а второй слой-обкладку выполняют, соответственно, из AlGaInP или AlGaInAs второго типа проводимости - n+-типа, при этом первый слой-обкладку размещают на слое из GaAs p+-типа проводимости слоевого ансамбля со встроенными механическими напряжениями, второй слой-обкладку снабжают защитным слоем из GaAs n+-типа проводимости, на котором выполняют изолирующий слой и слой, выполняющий функцию зеркала и теплоотвода.

В способе на стадии формирования пленочного элемента с изготовлением ансамбля слоев светоизлучающей структуры и в отношении последнего формированием двух участков, расположенных друг относительно друга с зазором, глубиной до слоевого ансамбля со встроенными механическими напряжениями, с получением этим участков пленочного элемента - соответствующего лежащей на подложке ветви, соответствующего ветви, связанной со светоизлучающей структурой, и соответствующего петле, с покрытием на участке пленочного элемента, соответствующем лежащей на подложке ветви, участка ансамбля слоев светоизлучающей структуры изолирующим слоем, на котором изготавливают первый электрод, с изготовлением на участке пленочного элемента, соответствующем ветви, связанной со светоизлучающей структурой, содержащем второй участок ансамбля слоев светоизлучающей структуры, слоя, выполняющего функцию зеркала и теплоотвода, толщину пленочного элемента задают от 6×10-8 м - на участке пленочного элемента, соответствующем петле, до 10-5 м - на участке пленочного элемента, соответствующем лежащей на подложке ветви, рисунки слоев пленочного элемента формируют литографически, после изготовления ансамбля слоев светоизлучающей структуры, используя литографию, изготавливают изолирующий слой на площади участка пленочного элемента, соответствующего лежащей на подложке ветви, затем выполняют зазор и получают указанные участки посредством литографии и травления окна глубиной до слоевого ансамбля со встроенными механическими напряжениями, с достижением расстояния между участками, равным πR, где R - радиус кривизны петли, или другого расстояния, обеспечивающего в дальнейшем расположение светоизлучающей структуры со слоем, выполняющим функцию зеркала и теплоотвода, в контакте с первым электродом, который получают на изолирующем слое нанесением контактного слоя из металла с использованием литографии, изготавливают слой, выполняющий функцию зеркала и теплоотвода, также из металла, с использованием литографии, кроме того, после выполнения зазора и получения указанных участков посредством литографии и травления окна глубиной до слоевого ансамбля со встроенными механическими напряжениями, последний дополнительно металлизируют, напыляя в окна металл, используя при этом литографию.

В способе изолирующий слой изготавливают из SiO2 толщиной около 0,2 мкм.

В способе слой, выполняющий функцию зеркала и теплоотвода, изготавливают в составе слоев Ag/Au толщиной, соответственно, 20/200 нм.

В способе слоевой ансамбль со встроенными механическими напряжениями на участке, соответствующем петле, дополнительно металлизируют, напыляя в окна металл, используя при этом литографию, слоями AuGe/Ni/Au толщиной, соответственно, 40/20/200 нм или слоями Zn/Au толщиной, соответственно, 20/200 нм.

В способе первый электрод изготавливают в виде контактного слоя в составе слоев Ti/Au толщиной, соответственно, 40/200 нм, второй электрод, контактирующий с подложкой, изготавливают с тыловой стороны подложки в составе слоев AuGe/Ni/Au толщиной, соответственно, 40/20/200 нм или слоев Zn/Au толщиной, соответственно, 20/200 нм.

Сущность технических решений поясняется нижеследующим описанием и прилагаемыми чертежами.

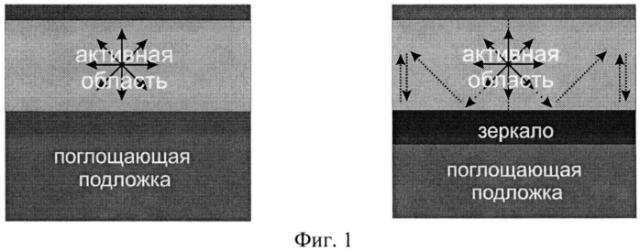

На Фиг.1 проиллюстрировано поглощение генерируемого активным слоем света в случаях отсутствия зеркала и его наличии - распределенного брэгговского отражателя.

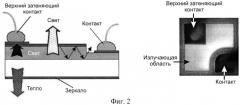

На Фиг.2 проиллюстрировано затенение верхним фронтальным электродом излучающей области.

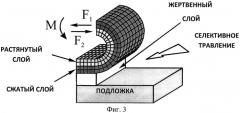

На Фиг.3 схематически показано сворачивание в рулон за счет действия встроенных механических напряжений псевдоморфной гетеропленки из двух формообразующих слоев при освобождении ее от связи с подложкой.

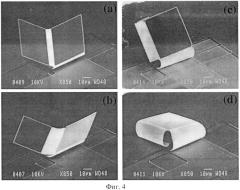

На Фиг.4(a), (b), (c), (d) представлены фотографии, демонстрирующие возможности метода «микро-оригами», позволяющего создавать массивы микромеханических компонентов, расположенных под различными заранее заданными углами к подложке.

На Фиг.5 схематически показана последовательность основных технологических стадий изготовления светодиода: а) формирование многослойного пленочного элемента - стадия готовности эпитаксиально сформированной гетероструктуры светодиода в составе подложки, слоевого ансамбля со встроенными механическими напряжениями, ансамбля слоев светоизлучающей структуры и осуществления литографии с нанесением изолирующего слоя из диэлектрика; б) формирование в отношении ансамбля слоев светоизлучающей структуры двух участков, расположенных друг относительно друга с зазором глубиной до слоевого ансамбля со встроенными механическими напряжениями, получение участков пленочного элемента - соответствующего лежащей на подложке ветви, соответствующего ветви, связанной со светоизлучающей структурой, и соответствующего петле, с покрытием на участке пленочного элемента, соответствующем лежащей на подложке ветви, участка ансамбля слоев светоизлучающей структуры изолирующим слоем и изготовлением первого электрода в виде контактного слоя из металла, с формированием на участке пленочного элемента, соответствующем ветви, связанной со светоизлучающей структурой, слоя, выполняющего функцию зеркала и теплоотвода, и с дополнительной металлизацией на участке, соответствующем петле, слоевого ансамбля со встроенными механическими напряжениями посредством осуществления литографии, вытравливания мезо-структур и нанесения слоев; в) стадия получения гибридной микроструктуры светодиода путем осуществления селективного травления жертвенного слоя с отделением от подложки мезо-структуры в составе участков пленочного элемента, соответствующего ветви, связанной со светоизлучающей структурой, и соответствующего петле, псевдоморфной гетеропленки из слоев со встроенными механическими напряжениями (слоевой ансамбль со встроенными механическими напряжениями), слоев-обкладок с расположенным между ними активным слоем, защитного слоя (ансамбль слоев светоизлучающей структуры) и слоя металла, выполняющего функцию зеркала и теплоотвода, на участке пленочного элемента, соответствующем ветви, связанной со светоизлучающей структурой, а также отделением от подложки с формированием петли псевдоморфной гетеропленкой из слоев со встроенными механическими напряжениями на участке пленочного элемента, соответствующем петле, на котором может быть нанесен слой металла, приводящим к перевороту указанной мезо-структуры в отношении участка пленочного элемента, соответствующего ветви, связанной со светоизлучающей структурой, на 180° и расположению слоя, выполняющего функцию зеркала и теплоотвода, из металла между подложкой и активным слоем, при котором указанный слой из металла лежит на последовательности сформированных на подложке слоев из жертвенного слоя, слоев со встроенными механическими напряжениями (слоевой ансамбль со встроенными механическими напряжениями) псевдоморфной гетеропленки, образующей петлю, слоев-обкладок с расположенным между ними активным слоем, защитного слоя (ансамбль слоев светоизлучающей структуры), изолирующего слоя, на котором нанесен контактный слой из металла (первый электрод), контактирующий в результате переворота мезо-структуры со слоем, выполняющим функцию зеркала и теплоотвода, где 1 - подложка, 2 - жертвенный слой, 3 - механически напряженный слой, образующий петлю, 4 - слой, образующий петлю, 5 - слой-обкладка первого типа проводимости, 6 - активный слой, нелегированный, 7 - слой-обкладка второго-типа проводимости, 8 - защитный слой, 9 - изолирующий слой, 10 - слой, выполняющий функцию зеркала и теплоотвода, 11 - металлизирующий петлю слой, 12 - контактный слой.

На Фиг.6 представлено фотографическое изображение гибридной микроструктуры светодиода, содержащей слои металла, расположенные между полупроводниковыми эпитаксиальными слоями за счет петли, выполненной из слоевого ансамбля со встроенными механическими напряжениями, освобожденного от связи с подложкой, в результате действия встроенных механических напряжений при освобождении их от связи с подложкой, приводящего к изгибанию и формированию петли.

Разработка группы технических решений направлена на создание высокоэффективных светодиодов с малыми латеральными размерами (от 1 мкм до 100 мкм), пригодных для интеграции с другими электронными приборами на одном чипе и использования в светоизлучающих матрицах высокого разрешения, и наносветодиодов с квантовыми точками в активном слое, а также технологии изготовления приведенных устройств.

Первый коммерческий светодиод появился более 50 лет назад. С тех пор характеристики светодиодов постоянно улучшались, в особенности ускорение прогресса наблюдалось в последние два десятилетия. К сегодняшнему дню разработаны светодиоды, излучающие свет длиной волны всего видимого диапазона, от голубого до красного, успехи в разработке светодиодов достигли впечатляющего уровня в отношении излучаемой мощности и эффективности преобразования электрической энергии в световую.

Коэффициент полезного действия светодиода равен произведению внутренней квантовой эффективности (числа фотонов, генерируемых каждым электроном, проходящим через активный слой светодиода) и эффективности экстракции света (отношения числа фотонов, покинувших прибор, к их полному числу). Внутренняя квантовая эффективность определяется качеством используемых полупроводниковых материалов и конструкцией активной области и может превышать 99% (I.Schnitzer, Е. Yablonovitch, С.Caneau, T.J. Gmitter, Ultrahigh spontaneous emission quantum efficiency, 99.7% internallyand 72% externally, from AlGaAs/GaAs/AlGaAs double heterostructures, Appl. Phys. Lett. 62 (2) 131 (1992)). Эффективность экстракции ограничена поглощением части света подложкой, а также отражением фотонов от границы раздела полупроводник/воздух и их последующим поглощением в активной области или подложке. Высокий коэффициент преломления полупроводников (n=3,54 для GaAs) приводит к тому, что лишь малая часть, около 2%, фотонов может покинуть полупроводник. Для повышения эффективности экстракции света был предложен ряд мер (K.Streubel, N. binder, R. Wirth, A. Jaeger, High brightness AlGaInP Light-Emitting Diodes, IEEE J Select. Topics Quantum Electron. 8 (2) 321 (2002)): (1) использование распределенных брэгговских отражателей между подложкой и активной областью; (2) использование прозрачной подложки; (3) перенос активной области на металлическую отражающую поверхность; (4) создание рельефа на поверхности полупроводника. Созданные с использованием этих технологий светодиоды, так называемые светодиоды высокой яркости (high-brightness LED), уже широко применяются в световых табло, светофорах, автомобильных сигнальных фонарях, для подсветки жидкокристаллических дисплеев мобильных устройств (M. Holcomb, Р. Grillot, G. Hfler, М. Krames, S. Stockman, AlGaInP LEDs break performance barriers, Compound Semiconductor, Aplil, 2001). Общий объем продаж светодиодов высокой яркости в 2000 году превысил сумму в 1 миллиард долларов США (T. Whitaker, Lighting the future with LEDs, Compound Semiconductor, Aplil, 2001). Тем не менее, до настоящего времени остается нерешенной проблема создания ярких микросветодиодов высокоэффективных светодиодов с малыми размерами (1 мкм - 100 мкм), пригодных для интеграции с другими электронными приборами на одном чипе и использования в светоизлучающих матрицах высокого разрешения (100-1000 dpi). Такие светодиоды требуются для создания цветных дисплеев высокого разрешения, дисплеев мобильных устройств, светодиодных принтеров.

Реализация указанных светодиодов разработчиками мира направлена в первую очередь на устранение таких недостатков светодиодов как поглощение генерируемого света активным слоем (см. Фиг.1), затенение верхним контактом излучающей области светодиода (см. Фиг.2).

Кроме того, в настоящее время в ряде лабораторий мира ведутся работы по созданию однофотонных эмиттеров на основе квантовых точек - наносветодиодов, каждый из которых содержит одну квантовую точку в активном слое. Для создания таких устройств необходимо решить проблему масштабирования светодиодов до наноразмеров при сохранении достаточно высокой эффективности (A. Fiore, J.X. Chenand, М. Ilegems, Scaling quantum-dot light-emitting diodes to submicrometer sizes, Appl. Phys. Lett. 81 (10) 1756(2002)).

Предлагаемый подход в настоящих технических решениях к устранению недостатков выглядит перспективным, прежде всего, с точки зрения масштабирования при сохранении высокой эффективности.

Достижение технического результата базируется на следующем.

В предлагаемой группе технических решений реализована идея размещения металлического отражающего покрытия между генерирующим излучение эпитаксиальным активным слоем светодиода и подложкой, на которой этот активный слой был изначально выращен. Такую структуру невозможно создать непосредственно в процессе эпитаксиального роста (нельзя вырастить монокристаллические полупроводниковые слои поверх золотой или серебряной пленки, обычно используемой в качестве зеркала). Поэтому в данной разработке предлагается л