Устройство для измельчения и размораживания блоков творога

Иллюстрации

Показать всеИзобретение относится к оборудованию молочной промышленности, а именно к устройству для измельчения и размораживания творога. Устройство содержит корпус, в котором последовательно сверху вниз расположены узел измельчения и вакуумная камера. В корпусе узла измельчения имеются загрузочное устройство, основной валок с параллельными ножами, выполненными в виде эллипса. Ножи закреплены так, что большая ось эллипса каждого последующего ножа перпендикулярна большой оси предыдущего ножа. Под основным валком установлен дополнительный валок с ножами и неподвижный нож. Ножами валка блок замороженного творога разрезается на продольные тонкие пластины. Далее ножами пластины творога измельчаются в поперечном направлении до размеров крошки и падают на шибер, затем в вакуумную камеру. Внутри камеры имеется полый вал и сообщающиеся с ним полый шнек-мешалка , соединенные с паровакуумной системой через коллекторы. Шнек-мешалка осуществляет перемешивание и дополнительный обогрев паром крошек творога, а при реверсивном вращении - выгрузку продукта. Загрузочное устройство обеспечивает возможность подачи нестандартных блоков и кусков творога на двукратное измельчение. Использование изобретения позволит повысить эффективность процессов измельчения и размораживания творога. 2 ил.

Реферат

Предлагаемое изобретение относится к оборудованию молочной промышленности, а именно к устройствам для измельчения и размораживания творога.

Известна установка для размораживания блоков творога, содержащая вакуумную камеру, размещенные в ней устройства для транспортирования замороженных блоков, валки для измельчения блоков творога, устройства для размораживания творога и загрузочно-разгрузочные узлы (см. SU №1463207, Кл. А23В 4/06, 1989).

Недостатками данной установки являются громоздкость и большая металлоемкость из-за того, что все ее рабочие узлы размещены внутри вакуумной камеры, а также значительная длительность процесса размораживания и измельчения, неоднородность измельченной массы, высокие потери продукта.

Наиболее близким по технической сущности к заявляемому устройству является устройство для измельчения и размораживания блоков творога, содержащее загрузочно-разгрузочные узлы, узел измельчения, под которым расположена вакуумная камера. Узел измельчения состоит из корпуса, в котором установлены основной и дополнительный валки с ножами, между которыми расположена отражательная пластина, при этом корпус валков оснащен загрузочным устройством для подачи нестандартных блоков и кусков творога на дополнительный валок. Вакуумная камера снабжена полым валом и сообщающимися с ним полыми двухлопастными мешалками, установленными с возможностью реверсивного вращения. Вал и мешалки связаны с коллектором, соединенным с паровакуумной системой (см. RU №2486757, А23С 3/04, 10.07.2013).

Однако двукратное прохождение творога через ножи основного и дополнительного валков не обеспечит должной степени измельчения. Поскольку режущие кромки ножей обоих валков расположены параллельно друг другу, то вероятно, что творог после измельчения ножами дополнительного валка будет продолжать иметь ту же форму соломки, но меньшего поперечного размера (при сохранении ее длины, равной ширине блока творога). Дальнейшее перемешивание «соломки» лопастными мешалками приведет к значительному уменьшению ее длины, но при этом форма полученных фракций останется удлиненной, что в итоге повлияет на увеличение длительности их размораживания.

Первичное измельчение замороженных блоков творога на основном валке требует сравнительно больших энергозатрат, поскольку его прямые ножи перемещаются перпендикулярно режущей кромке их лезвия, что соответствует рубящему резанию. Как известно (из теории резания), подобное резание продуктов более энергоемко по сравнению со скользящим резанием.

Кроме того, конструкция полых двухлопастных мешалок не создает достаточной площади контакта с продуктом, в результате чего поверхностный теплообмен становится малоэффективным, а наличие перфорации в лопастях мешалок может привести к попаданию мелких частиц творога вовнутрь, что, в свою очередь, существенно затруднит качественную мойку установки и, тем самым, ухудшит санитарно-гигиенические условия работы. К недостаткам прототипа также следует отнести размещение загрузочного устройства непосредственно над дополнительным валком, что обеспечивает только однократное измельчение нестандартных блоков и кусков творога, вследствие чего приводит к образованию более крупных фракций продукта и к его более длительному размораживанию.

Технический результат изобретения - повышение эффективности процессов измельчения и размораживания блоков творога, сокращение энергозатрат, а также улучшение санитарно-гигиенических условий работы.

Указанный технический результат достигается тем, что в известном устройстве для измельчения и размораживания блоков творога, содержащем узел подачи блоков творога, загрузочно-разгрузочные узлы, вакуумную камеру, над которой расположен установленный в корпусе основной валок с ножами для измельчения блоков творога, под которым размещены отражательная пластина и дополнительный валок с ножами, напротив нижней части которого на корпусе неподвижно закреплен нож, при этом корпус валков оснащен загрузочным устройством для подачи нестандартных блоков и кусков творога, вакуумная камера снабжена полым валом и сообщающимися с ним полыми мешалками, установленными с возможностью реверсивного вращения, причем вал и мешалки сообщаются с коллектором, соединенным с паровакуумной системой, согласно изобретению ножи основного валка выполнены в виде эллипса и расположены параллельно друг другу, при этом они закреплены так, что большая ось эллипса каждого последующего ножа перпендикулярна большой оси предыдущего ножа, при этом загрузочное устройство для подачи нестандартных блоков и кусков творога расположено в верхней части корпуса над основным валком, а расположенная в вакуумной камере мешалка выполнена в виде полого шнека.

Отличительными признаками заявляемого изобретения являются новая форма выполнения известных конструктивных элементов и взаимное расположение элементов, а именно:

- ножи основного валка выполнены в виде эллипса и расположены параллельно друг другу. Это позволяет осуществить резание блоков творога на тонкие пластины в продольном направлении (по ходу движения блока), а последующее резание ножами дополнительного валка происходит в поперечном направлении, что обеспечивает более эффективное измельчение продукта. Такое выполнение ножей позволяет им легко за счет скольжения врезаться в блок творога и осуществлять его резание, тем самым уменьшить энергозатраты на резание и повысить эффективность измельчения;

- закрепление эллипсовидных ножей на основном валке с чередующимся поворотом осей больших эллипсов на 90° позволяет значительно уменьшить динамическую нагрузку, прилагаемую к ножам при скользящем резании, и, таким образом, дополнительно сократить энергозатраты на резание и увеличить их срок эксплуатации;

- установка загрузочного устройства для подачи нестандартных блоков и кусков творога в верхней части корпуса обеспечивает двукратное измельчение творога ножами основного и дополнительного валков, что позволяет повысить эффективность его измельчения;

- выполнение мешалки в виде полого шнека позволяет увеличить поверхность теплообмена, тем самым, интенсифицировать процесс размораживания, а отсутствие перфорации на поверхности мешалки обуславливает повышение качества мойки, что, в свою очередь, улучшит санитарно-гигиенические условия работы.

Таким образом, новая совокупность перечисленных конструктивных особенностей, находящихся во взаимосвязи друг с другом, приводит к усилению технических свойств заявляемого устройства, выражающихся в:

- повышении эффективности процесса измельчения и размораживания блоков творога;

- сокращении затрат энергии на процесс измельчения творога;

- улучшении санитарно-гигиенических условий работы.

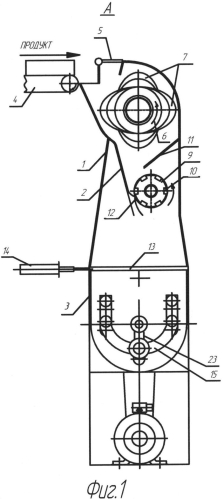

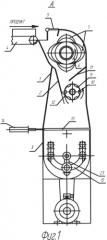

Заявляемое устройство поясняется чертежами, где на фиг. 1 схематически показан поперечный разрез устройства, на фиг. 2 - его продольный разрез.

Устройство для измельчения и размораживания блоков творога содержит корпус 1, в котором последовательно сверху вниз расположены узел измельчения 2 блоков творога, вакуумная камера 3 и привод. Снаружи корпуса 1 размещены ленточный транспортер 4 для подачи блоков творога и паровакуумная система (не показана).

В корпусе узла измельчения 2 сверху вниз расположены загрузочное окно для подачи блоков творога, расположенное на уровне ленты транспортера 4, загрузочное устройство 5 с откидной подпружиненной крышкой для подачи нестандартных блоков и кусков творога, основной валок 6 с параллельно насаженными на него ножами 7 и промежуточными шайбами 8, обеспечивающими необходимую толщину нарезаемых пластин творога. Ножи 7, режущая кромка которых имеет клиновидную заточку, выполнены в виде эллипса. При этом они закреплены так, что большая ось эллипса каждого последующего ножа перпендикулярна большой оси предыдущего ножа. Под основным валком 6 установлен дополнительный валок 9 с ножами 10. Между основным валком 6 и валком 9 расположена отражательная пластина 11. Корпус узла измельчения 2 оснащен неподвижно закрепленным напротив нижней части дополнительного валка 9 ножом 12, установленным с возможностью регулирования необходимого зазора между рабочими кромками последнего и ножей 10.

Верхняя часть вакуумной камеры 3 имеет герметичный шибер 13, приводом которого является пневмоцилиндр 14. Днище камеры 3 полукруглое и по бокам ее приварены входные 15 и выходные 16 коллекторы, соединенные с паровакуумной системой. При этом коллекторы имеют наклонные патрубки 17 и 18 для предотвращения попадания вовнутрь частиц творога и уноса их наружу. Внутри вакуумной камеры 3 имеется горизонтальный полый вал 19, на котором установлены лопастная щетка 20 и полый шнек-мешалка 21. Полость вала 19 и каждый виток шнека-мешалки 21 соединены между собой патрубками 22, а с паровакуумной системой связаны через коллекторы 15 и 16 и соответствующие патрубки 23 и 24. В торцевой части днища вакуумной камеры 3 имеются герметично закрывающийся разгрузочный люк 25 и стоящая под ним снаружи тележка 26.

Привод устройства состоит из электродвигателя 27, клиноременной передачи 28 и реверсивного механизма 29, соединенного с полым валом 19.

Устройство для измельчения и размораживания блоков творога работает следующим образом.

Блок замороженного творога поступает по ленточному транспортеру 4 через загрузочное окно в узел измельчения 2, где разрезается на продольные пластины ножами 7 валка 6. Нарезанные пластины творога падают на отражательную пластину 11 и скатываются в зону расположения валка 9, где измельчаются ножами 10 в поперечном направлении. Нестандартные блоки и куски творога подают через загрузочное устройство 5 вручную путем нажатия вниз на подпружиненную крышку. Нарезанные ножами 7 куски творога также падают в зону размещения валка 9 и аналогично ножами 10 измельчаются на более мелкие частицы. Далее крошки творога падают на шибер 14, накапливаются до заданной высоты (или объема) и после его кратковременного открытия падают в вакуумную камеру 3.

Внутри вакуумной камеры 3 крошки творога размораживаются горячим паром, образованным в паровакуумной системе и входящим через коллектор 15 в полости вала 19 и шнека-мешалки 21. При этом крошки творога активно перемешиваются витками шнека-мешалками 21, вращающегося через реверсивный привод 29 в направлении, исключающем перемещение продукта в сторону выгрузки.

При достижении требуемой температуры в твороге вакуумная камера 3 разгерметизируется, открывается люк 25 и посредством реверсивного привода 29, вращающего шнек-мешалку 21 в обратном направлении, происходит выгрузка продукта наружу в тележку 26.

Устройство для измельчения и размораживания блоков творога, содержащее узел подачи блоков творога, загрузочно-разгрузочные узлы, вакуумную камеру, над которой расположен установленный в корпусе основной валок с ножами для измельчения блоков творога, под которым размещены отражательная пластина и дополнительный валок с ножами, напротив нижней части которого на корпусе неподвижно закреплен нож, при этом корпус валков оснащен загрузочным устройством для подачи нестандартных блоков и кусков творога, вакуумная камера снабжена полым валом и сообщающимися с ним полыми мешалками, установленными с возможностью реверсивного вращения, причем вал и мешалки сообщаются с коллектором, соединенным с паровакуумной системой, отличающееся тем, что ножи основного валка выполнены в виде эллипса и расположены параллельно друг другу, при этом они закреплены так, что большая ось эллипса каждого последующего ножа перпендикулярна большой оси предыдущего ножа, при этом загрузочное устройство для подачи нестандартных блоков и кусков творога расположено в верхней части корпуса над основным валком, а расположенная в вакуумной камере мешалка выполнена в виде полого шнека.