Способ производства халвы

Иллюстрации

Показать всеИзобретение относится к области пищевой промышленности, в частности к кондитерской отрасли. Способ производства халвы предусматривает приготовление сахаро-паточной и белковой масс, их смешивание. При этом после смешивания сахаро-паточной и белковой массы в нее вводят обезвоженные плоды и ягоды в количестве 10-12% от массы халвы, полученные из замороженного сырья путем СВЧ-обработки под вакуумом при постоянном вращении барабанов. При этом смешивание полученной смеси осуществляют в СВЧ-поле, а в качестве белковой массы используют измельченный кедровый шрот в количестве 30,0-39,0% от массы халвы. При приготовлении белковой массы кедровый шрот предварительно обжаривают при температуре 120-140°С в течение 3-4 мин, затем измельчают. Сахаро-паточную смесь нагревают до температуры 85-90°С и перемешивают в течение 4-6 мин. Сахаро-паточную и белковую массы смешивают в течение 6-8 мин. Смешивание сахаро-паточной и белковой массы с обезвоженными плодами и ягодами осуществляют в СВЧ-поле в течение 2-4 мин. Изобретение позволяет получить продукт, который имеет высокие органолептические характеристики и биологическую ценность наряду с диетическими свойствами, увеличенным сроком хранения, при этом решается вопрос комплексной переработки растительного сырья (кедрового ореха), снижается себестоимость и расширяется ассортимент. 4 з.п. ф-лы, 6 табл., 6 пр.

Реферат

Предлагаемое изобретение относится к области пищевой промышленности, в частности, к кондитерской отрасли, и может быть использовано в технологии приготовления халвы, предназначенной для диетического питания.

Известен способ производства халвы (RU 2446699 С1, МПК A23G 3/00, опубл. 10.04.2012), предусматривающий смешивание тертой белковой массы, тыквенного жмыха с содержанием белка 40-45% и влажностью 4-5%, сбитой карамельной массы.

Несмотря на то, что известный способ позволяет повысить качественные показатели готовой халвы, избежать промасливания упаковки, предотвратить растрескивания готовой продукции, а также снизить калорийность изделия, в нем не указано, каким способом получен тыквенный жмых, так как на наш взгляд способ получения тыквенного порошка существенно влияет на биологическую ценность сухого продукта.

В известном способе производства халвы (RU 2446701, МПК A23G 3/36, A23G 3/54, опубл. 10.04.2012) предусмотрено приготовление тертой белковой массы путем растирания подсолнечника, либо кунжута, либо арахиса, либо ореха, смешивание тертой белковой массы с люпиновой структурированной мукой до получения однородной смеси, сбивание карамельной массы с пенообразователем (отваром мыльного или солодкового корня), вымешивание со сбитой карамельной массой до получения волокнисто-слоистой структуры, расфасовывание и упаковывание.

Хотя предлагаемый способ обеспечивает разработку высокоэффективной технологии производства халвы с использованием функциональной добавки, обладающей жироудерживающей способностью, повышение биологической ценности, снижение калорийности и повышение качества халвы, в известном способе также не указано, каким способом получена функциональная добавка, так как способ ее получения существенно влияет на биологическую ценность конечного продукта.

Известный способ производства халвы (RU 2335135, МПК A23G 3/48, опубл. 10.10.2008), в частности тахинной или ореховой халвы, предусматривающий приготовление сбитой карамельной и белковой тертой масс. Сбивание карамельной массы проводят в течение 15-20 мин при температуре 110-115°C, при этом влажность сбитой карамельной массы составляет 3-5%, плотность 1000-1150 кг/м3. Белковую тертую массу получают из шрота, предварительно измельченного в крупку до размера частиц не более 0,5 см и обжаренного до достижения влажности крупки 1,0-1,5%, с содержанием жира 10-15%, который берут после отжима масла из растительного маслосодержащего сырья (ядер кунжута, ядер кедрового или грецкого ореха, миндаля, фундука или арахиса). Шрот охлаждают, измельчают в порошок и смешивают его со смесью дезодорированного кукурузного или рапсового масла и льняного масла, взятых в соотношении (10-12): 1 до получения массы с содержанием жира 44-50%, влаги 1,0-1,3%. Затем сбитую карамельную массу и тертую белковую массу вымешивают между собой, фасуют и упаковывают.

Несмотря на то, что в известном способе обеспечивается снижение стоимости готовой халвы путем использования вторичных продуктов переработки маслосодержащего сырья, т.е. шрота, полученного после отжима масла из растительного маслосодержащего сырья, а также не наблюдается снижение качественных показателей халвы, полученная халва, на наш взгляд, имеет низкую биологическую ценность, так как приготовление сбитой карамельной массы производят при температуре 110-115°C, которая является слишком высокой для биологически активных веществ сахаропаточного сиропа. Кроме того, полученная халва является слишком калорийной за счет высокого содержания жира 44-50%).

Известный способ производства халвы (RU 2287286 С1, МПК A23G 3/54, A23G 3/46, опубл. 20.11.2006), включает предварительное приготовление тертой жировой массы, смешивание ее с вкусовыми и ароматическими добавками, введение в тертую жировую массу антиокислителя, приготовление сбитой карамельной массы, перемешивание приготовленной тертой жировой массы со сбитой карамельной массой. При смешивании тертой жировой массы со сбитой карамельной массой в смесь дополнительно вводят сухое цельное молоко в количестве 0,5-5,0% от общего количества халвичной массы и вымешивают массу в течение 5-10 мин до однородной консистенции. В состав халвы вводят выбранные из группы крупные добавки: обжаренные ядра орехов, цукаты, изюм.

Известный способ позволяет повысить стабильность высокого качества готовой продукции, снизить вязкость и повысить пластичность халвичной массы, однако полученный продукт не подходит для диетического питания, так как не сбалансирован по основным пищевым веществам (белкам, жирам, углеводам) и обладает высокой энергетической ценностью. Также в способе не указано, каким способом получены крупные добавки: обжаренные ядра орехов, цукаты, изюм, и отсутствуют данные по составу минеральных и биологически активных веществ указанных добавок.

Известна рецептура халвы (RU №2025983 С1, МПК А23G 3/00, опубл. 09.01.1995), в состав которой входит карамельная масса, состоящая из сахарного песка и сливочного масла, и тертая масса, в состав которой входит пшеничная мука, кедровый жмых и кедровое масло, и ароматическая добавка - ванилин.

Использование кедрового жмыха и кедрового масла в известной рецептуре придает халве антисклеротические свойства, но при этом полученный продукт имеет высокое содержание сливочного масла (почти 40%), которое увеличивает уровень холестерина в организме.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения халвы (RU №2056108 С1, МПК А23G 3/00, опубл. 20.03.1996), содержащей сахар-песок, крахмальную патоку, белковую массу (жмых кедрового ореха), ванилин, пенообразователь (экстракт корня солодки), кедровое масло, сливочное масло, пшеничную муку при следующем соотношении, масс.%:

| патока крахмальная | 13,0-40,3 |

| масло сливочное | 5,0-8,29 |

| кедровый жмых | 15,7-41,0 |

| кедровое масло | 0,1-4,3 |

| мука пшеничная | 0,1-17,1 |

| экстракт корня солодки | 0,4-1,27 |

| сахар-песок | остальное |

Несмотря на то, что данный способ позволяет получить продукт с высокой биологической ценностью, с диетическими и антисклеротическими свойствами, к недостаткам указанного способа относится недостаточный диетический эффект за счет высокой калорийности, которая обусловлена содержанием в халве сливочного и кедрового масел.

Задача, на решение которой направлено изобретение, состоит в получении экологически чистого продукта с высокими органолептическими характеристиками и биологической ценностью наряду с диетическими свойствами, увеличении срока хранения продукции, снижении себестоимости продукции, расширении ассортимента, решении вопроса комплексной переработки растительного сырья.

Поставленная задача достигается тем, что в способе производства халвы, предусматривающем приготовление белковой и сахаро-паточной масс, смешивание их, согласно изобретению к смеси белковой и сахаро-паточной масс добавляют обезвоженные плоды и ягоды в количестве 10-12% от массы халвы, полученные из замороженного плодово-ягодного сырья путем его СВЧ-обработки под вакуумом при постоянном вращении барабанов, вымешивают все компоненты в СВЧ-поле, при этом в качестве белковой массы используют кедровый шрот в количестве 30-39% от массы халвы.

Отличительными признаками заявляемого способа являются использование в рецептуре халвы обезвоженных плодов и ягод, полученных из замороженного сырья путем его СВЧ-обработки под вакуумом при постоянном вращении барабанов, использование в качестве белковой массы кедрового шрота и оптимальное его количество, а также вымешивание смеси белковой, сахаро-паточной масс и обезвоженных плодов и ягод в СВЧ-поле.

Получение вышеуказанных обезвоженных плодов и ягод из замороженного плодово-ягодного сырья описано в RU №2403791, 20.11.2010, А23В 7/02, А23В 7/045.

Микроволновая вакуумная сушка замороженного плодово-ягодного сырья позволяет максимально сохранить биологически активные вещества (макро- и микроэлементы, витамины, белки, жиры, углеводы) и органолептические показатели исходного сырья, оказывает обеззараживающий эффект в отношении микрофлоры плодово-ягодного сырья, что позволяет увеличить срок хранения готового продукта. Удлинение сроков хранения халвы обусловлено также наличием в ней витаминов С и Е, которые содержатся в значительных количествах в обезвоженных плодах и ягодах, полученных методом СВЧ-сушки, позволяющей максимально сохранить нативные свойства и биологическую ценность исходного сырья. Витамины С и Е являются мощными природными антиоксидантами, и их синергическое действие обеспечивает максимальную сохранность халвы при длительном хранении. В результате проведенных экспериментов халва, полученная заявляемым способом, после 18 месяцев хранения сохраняет чистый без посторонних признаков запах и цвет.

Использование в качестве белковой массы кедрового шрота, являющегося побочным продуктом при получении кедрового масла, однако имеющего в своем составе все необходимые для организма человека биологически активные вещества наряду с небольшим содержанием масла, позволяет обеспечить продукту диетический эффект, решить вопрос комплексной переработки растительного сырья (кедровых орехов) наряду со снижением себестоимости готового продукта.

Кроме того, диетический эффект готового продукта в заявляемом способе обеспечивается за счет оптимального соотношения содержащихся в нем компонентов. Синергическое действие компонентов обезвоженных плодов, ягод и кедрового шрота обусловливает высокую биологическую ценность полученного продукта.

Использование СВЧ-поля при вымешивании смеси белковой, сахаро-паточной масс и обезвоженных плодов и ягод оказывает обеззараживающий эффект в отношении микрофлоры получаемого продукта, увеличивая срок его хранения.

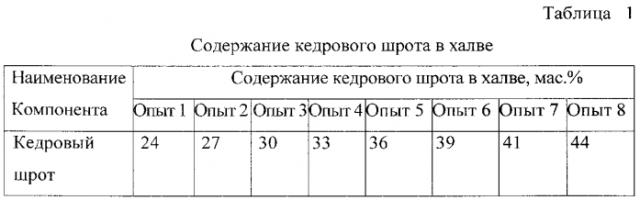

Для экспериментальной проверки заявляемого состава и определения оптимального количества вводимых плодов и ягод и кедрового шрота было проведено по 8 опытов для каждого из указанных компонентов. Для определения оптимального содержания кедрового шрота в халве для исследований были взяты следующие количества кедрового шрота (см. табл. 1).

Эксперимент показал, что при использовании кедрового шрота в количестве 24-27% (опыты 1, 2 табл. 1) и 41-44% (опыты 7, 8 табл. 1) полученный продукт не удовлетворяет требованиям по структурно-механическим и технологическим характеристикам: пластичности, консистенции, органолептическим характеристикам.

Опыты 1 и 2 (табл. 1) являются неприемлемыми из-за невысокого содержания кедрового шрота, так как масса плохо формуется, имеет крошащуюся консистенцию, распадается. Кроме того, уменьшение кедрового шрота в продукте ведет к увеличению содержания сахаро-паточной массы, что понижает органолептические качества готового продукта, придавая продукту приторный сахарный вкус.

Опыты 7, 8 (табл. 1) показали нетехнологичность состава из-за уменьшения содержания сахара и увеличения кедрового шрота, так как масса плохо перемешивается.

Оптимальное количество кедрового шрота показали опыты 3-6 (табл. 1), так как при введении в рецептуру халвы кедрового шрота в количестве 30-39% халвичная масса хорошо перемешивается, не крошится, обладает сбалансированным вкусом.

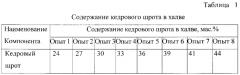

В таблице 2 представлены взятые для исследований разные содержания обезвоженных плодов и ягод в халве. При использовании обезвоженных плодов и ягод в количестве 6-8% (опыты 1, 2 табл. 2) и 14-20% (опыты 5-8 табл. 2) полученные продукты не удовлетворяют требованиям по структурно-механическим и технологическим характеристикам.

Опыты 1 и 2 (табл. 2) являются неприемлемыми из-за невысокого содержания обезвоженных плодов и ягод, так как полученная халва обладает слабо выраженным вкусом и ароматом используемых плодов и ягод, что снижает органолептические качества готового продукта.

Опыты 5-8 (табл. 2) показали низкие органолептические показатели, так как полученная халва имеет непривлекательный внешний вид из-за значительного введения обезвоженных плодов и ягод (особенно отчетливо наблюдается нежелательное изменение цвета при использовании темных видов плодов и ягод). Кроме того, масса плохо перемешивается.

Оптимальное количество обезвоженных плодов и ягод показали опыты 3-4 (табл. 2), так как при введении в рецептуру халвы обезвоженных плодов и ягод в количестве 10-12% халвичная масса обладает сбалансированными цветом и вкусом, хорошо перемешивается.

Сочетание кедрового шрота с обезвоженными плодами и ягодами позволяет повысить биологическую ценность продукта за счет содержания большого количества макро- и микроэлементов, витаминов, белков, жиров, углеводов, играющих важную роль в жизнедеятельности человека, и придать продукту привлекательный внешний вид и сохранить натуральные вкус, запах, и аромат исходного сырья, повысить усвояемость халвы, придать ей диетические свойства.

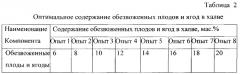

Для определения оптимальных параметров режимов нагрева, перемешивания и обжаривания были проведены серии опытов, представленные в табл. 3.

Экспериментальные исследования показали, что оптимальные параметры нагрева сахаро-паточной массы составили 4-6 мин при температуре 85-90°C, так как при этих параметрах происходит полное растворение сахара. В опытах 1, 2 и 5 сахар не растворен полностью.

Смешивание сахаро-паточной и белковой масс целесообразно производить в течение 6-8 мин, так как этого времени достаточно для получения однородной халвичной массы с четкой структурой. При затрачивании меньшего времени на смешивание (3-5 мин) масса плохо перемешана, крошится, распадается на комки, а смешивание в течение 9-10 мин нецелесообразно, так как влечет за собой лишние затраты электроэнергии и времени.

Оптимальное время смешивания полученной сахаро-паточной и белковой масс с обезвоженными плодами и ягодами в СВЧ-поле составляет 2-4 мин, так как при таком времени смешивания достигается равномерное распределение плодов и ягод по структуре халвы и происходит обеззараживание продукта под действием СВЧ-поля, что положительно сказывается на органолептических и технологических показателях продукта, а также на сроках хранения продукции, так как СВЧ оказывает обеззараживающий эффект в отношении микрофлоры пищевых продуктов. При меньшем времени смешивания продукт получается неоднородным, плохо промешанным, а при смешивании в течение 5-8 мин плоды и ягоды становятся сильно измельченными, теряют свою форму, что отрицательно сказывается на органолептических показателях, кроме того, нарушаются каркасная структура и консистенция халвы.

При определении оптимальных параметров обжаривания было установлено, что наиболее желаемый эффект обжаривания белковой массы достигается при температуре 120-140°C и времени обжаривания 3-4 мин. При обжаривании в течение 1-2 мин и температуре 80-100°C белковая масса слабо обжарена и не отвечает требуемым вкусу и запаху. При обжаривании белковой массы в течение 5-6 мин и температуре 80-100°C белковая масса горит, приобретает темный цвет и отличается горьким вкусом.

Таким образом, именно заявляемая совокупность экспериментально установленных режимов технологической обработки исходного сырья, а также оптимальное соотношение компонентов предлагаемого изобретения, заключающихся в получении продукта с высокими органолептическими характеристиками и биологической ценностью наряду с диетическими свойствами, увеличением срока хранения продукции, снижением ее себестоимости, решением вопроса комплексной переработки растительного сырья и расширением ассортимента, позволяет сделать вывод о соответствии предлагаемого технического решения критериям патентоспособности «новизна» и «изобретательский уровень».

Заявляемый способ осуществляют следующим образом.

Вначале готовят белковую (кедровый шрот) и сахаро-паточную массы, смешивают их, добавляют обезвоженные плоды и ягоды при следующем соотношении компонентов, масс.%:

| сахар-песок | 14,0-16,0 |

| вода | 14,0-16,0 |

| патока | 23,0-26,0 |

| обезвоженные плоды и ягоды | 10,0-12,0 |

| кедровый шрот | 30,0-39,0 |

Обезвоженные плоды и ягоды получают согласно RU №2403791, методом микроволновой вакуумной сушки замороженного плодово-ягодного сырья при оптимальных параметрах режима сушки (обезвоживания): температура в сушильной камере 37-43°C, остаточное давление 70-80 мм рт.ст., удельная СВЧ-мощность 170-190 Вт/кг.

Белковую массу готовят как из предварительно обжаренного при температуре 120-140°C в течение 3-4 мин, так и необжаренного кедрового шрота, методом его трехкратного измельчения до пластичной однородной массы.

Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 85-90°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 85-90°C и перемешивают в течение 4-6 мин до однородной массы, не уваривая. Затем вводят кедровый шрот, интенсивно перемешивают в течение 6-8 мин, добавляют обезвоженные плоды и ягоды, вымешивают все компоненты в СВЧ-поле 2-4 мин, формуют изделие, фасуют, упаковывают.

Пример 1. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 87°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 87°C и перемешивают в течение 5 мин до однородной массы, не уваривая. Затем вводят необжаренный кедровый шрот, интенсивно перемешивают в течение 7 мин, добавляют обезвоженную облепиху, вымешивают все компоненты в течение 3 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают. Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Пример 2. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят смешивая в равных пропорциях сахар и воду при температуре 85°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 90°C и перемешивают в течение 4 мин до однородной массы, не уваривая. Затем вводят необжаренный кедровый шрот, интенсивно перемешивают в течение 6 мин, добавляют обезвоженную бруснику, вымешивают все компоненты в течение 2 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают. Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Пример 3. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 90°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 85°C и перемешивают в течение 6 мин до однородной массы, не уваривая. Затем вводят необжаренный кедровый шрот, интенсивно перемешивают в течение 8 мин, добавляют обезвоженную черную смородину, вымешивают все компоненты в течение 4 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают.Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Пример 4. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 87°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 87°C и перемешивают в течение 5 мин до однородной массы, не уваривая. Затем вводят предварительно обжаренный в течение 2 мин и измельченный кедровый шрот, интенсивно перемешивают в течение 7 мин, добавляют обезвоженную облепиху, вымешивают все компоненты в течение 3 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают. Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Пример 5. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 85°C до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 90°C и перемешивают в течение 4 мин до однородной массы, не уваривая. Затем вводят предварительно обжаренный в течение 1 мин и измельченный кедровый шрот, интенсивно перемешивают в течение 6 мин, добавляют обезвоженную бруснику, вымешивают все компоненты в течение 2 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают. Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Пример 6. Согласно заявляемой рецептуре (см. табл. 4) варят сахаро-паточную массу, в состав которой входят сахарный песок, вода и патока. Сахаро-паточную массу готовят, смешивая в равных пропорциях сахар и воду при температуре 90°С до полного растворения сахара. В полученный сахарный сироп добавляют патоку, нагревают до температуры 85°С и перемешивают в течение 6 мин до однородной массы, не уваривая. Затем вводят предварительно обжаренный в течение 1,5 мин измельченный кедровый шрот, интенсивно перемешивают в течение 8 мин, добавляют обезвоженную черную смородину, вымешивают все компоненты в течение 4 мин в СВЧ-поле мощностью 750 Вт/кг, формуют изделие, фасуют, упаковывают. Органолептические показатели, энергетическая ценность и химический состав халвы приведены в таблицах 5, 6.

Анализ табл. 5, 6 свидетельствует о том, что данное изобретение позволяет получить продукт с повышенной биологической ценностью - отмечается значительное содержание макро- и микроэлементов, витаминов и т.д. Продукт отличается высокими органолептическими показателями - ярким цветом, натуральными вкусом и запахом.

1. Способ производства халвы, предусматривающий приготовление сахаро-паточной и белковой масс, смешивание их, отличающийся тем, что после смешивания сахаро-паточной и белковой массы в нее вводят обезвоженные плоды и ягоды в количестве 10-12% от массы халвы, полученные из замороженного сырья путем СВЧ-обработки под вакуумом при постоянном вращении барабанов, при этом смешивание полученной смеси осуществляют в СВЧ-поле, а в качестве белковой массы используют измельченный кедровый шрот в количестве 30,0-39,0% от массы халвы.

2. Способ по п. 1, отличающийся тем, что при приготовлении белковой массы кедровый шрот предварительно обжаривают при температуре 120-140°С в течение 3-4 мин, затем измельчают.

3. Способ по п. 1, отличающийся тем, что сахаро-паточную смесь нагревают до температуры 85-90°С и перемешивают в течение 4-6 мин.

4. Способ по п. 1, отличающийся тем, что сахаро-паточную и белковую массы смешивают в течение 6-8 мин.

5. Способ по п. 1, отличающийся тем, что смешивание сахаро-паточной, белковой масс с обезвоженными плодами и ягодами осуществляют в СВЧ поле в течение 2-4 мин.