Износостойкое антифрикционное покрытие

Иллюстрации

Показать всеИзобретение относится к прецизионным износостойким антифрикционным покрытиям, полученным путем вакуумно-дугового осаждения, и может быть использовано в машиностроении, авиастроении, при создании конструкций с повышенными антиэрозионными, антифрикционными и защитными свойствами. Износостойкое антифрикционное покрытие деталей пар трения содержит азотированный слой и слои нитрида титана и алюминия. На азотированной поверхности детали выполнен первый слой из титана, второй слой выполнен в виде чередующихся нанослоев титана и нитрида титана, а после третьего слоя, выполненного в виде чередующихся нанослоев нитрида титана и нитрида алюминия, выполнен четвертый слой из нитрида алюминия. Обеспечивается повышение износостойкости покрытия, в том числе эрозионному воздействию агрессивной среды, при этом в узлах трения с распределительным золотником достигается высокая надежность работы серийных и новых конструкций агрегатов и увеличивает их ресурс в 5-20 раз. 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к прецизионным износостойким антифрикционным покрытиям, полученным путем вакуумно-дугового осаждения, и может быть использовано в машиностроении, авиастроении, при создании конструкций с повышенными антиэрозионными, антифрикционными и защитными свойствами.

Известно, что одним из наиболее ответственных элементов насосов, в частности насосов HP180 и НТ40, широко используемых в агрегатах топливопитания и регулирования авиадвигателей, является распределительный золотник (пара опора-пята).

Плоский распределительный золотник разделяет полости всасывания и нагнетания насоса. По рабочей плоскости золотника, упрочненной азотированием до твердости ≥770 HV, скользит бронзовый качающий узел, обеспечивая подачу топлива насосом с требуемым давлением.

Для обеспечения работоспособности насоса рабочие плоскости золотника и качающего узла изготавливают с неплоскостностью ≤0,001 мм и шероховатостью Ra=0,08.

Упомянутая выше трибологическая пара работатает в среде авиационного топлива (керосины различного качества) в условиях значительно более жесткого фрикционного контакта, чем другие пары, при гораздо более высоких скоростях (вращение до 7000 об/мин) и давлениях (воспринимаемые удельные давления до 20 кг/см2). Поэтому недостаточное сопротивление износу золотниковой пары может существенно ограничивать ресурсные показатели насоса, а также приводить к отказам из-за потери работоспособности пары трения [Селезнев Л.И., Рыженков В.А. Оценка длительности инкубационного периода эрозионного износа. - Технология металлов, №3, 2007].

Известно, что наиболее эффективный путь значительного повышения износостойкости конструкционных материалов - использование и совершенствование защитных покрытий.

Износостойкое и коррозионностойкое покрытие может представлять собой, например, многократно чередующиеся слои коррозионностойких слоев металла, выбранных из группы, содержащей молибден, ниобий, тантал, вольфрам, хром, титан, цирконий, никель или сплавы на их основе. Известно, например, трехслойное покрытие, первый слой которого представляет собой слой одного металла или смеси металлов IVA или VIA групп Периодической системы элементов Менделеева, сформированный в среде нейтрального газа, второй - в смеси нейтрального и реакционного газов, а третий представляет собой слой нитридов, карбидов, боридов или их смеси [см. описание к патенту РФ 2161661, М. кл. С23С 14/16, опубл. 10.01.2001]. Покрытие содержит подслой из скандия, иттрия или редкоземельных металлов толщиной 0,02-0,08 мкм, количество слоев может быть от x до 500, толщины слоев находятся в соотношении(0,02-5,0):(0,04-10):(0,1-12,5), а толщины первых двух слоев находятся в соотношении 1,0:2,0:2,5.

Описанное выше покрытие обладает износостойкостью, однако она недостаточна для упомянутых выше жестких условий эксплуатации.

Известно износостойкое ионно-плазменное покрытие на основе нитрида хрома, нанесенное на металлическое изделие [см. описание к патенту РФ №2 025 543, М. кл. С23С 14/08, опубл. 30.12.1994 г.], содержащее ванадий в составе нитрида (Cr-V)N, при следующем соотношении хрома и ванадия, ат.%: Сr 28-50, V50-72.

Описанное выше покрытие может использоваться в промышленности для повышения износостойкости режущего и технологического инструмента, обладает относительной износостойкостью 1-3.08, которая изменяется в зависимости от состава.

Износостойкость такого покрытия относительно высока, но его применение ограничено, в основном, режущим инструментом, т.е. рассчитано на возможность быстрого восстановления в условиях промышленного производства.

Известно также износостойкое ионно-плазменное покрытие на основе сложного нитрида титана, алюминия и хрома (TixAlyCrz)N, нанесенное на металлическое или керамическое изделие [см. описание к патенту РФ №2050060, М. кл. С23С 14/06, опубл. 27.11.2010 г.], в котором содержание хрома (z) зависит от содержания алюминия и титана и находится в пределах от 1/7 до 1/5 от (x-y), при этом 0,05≤x≤y, x/y<1.

Описанное выше покрытие обладает повышенной износостойкостью и может быть использовано для режущего инструмента, т.е. его функциональные возможности также ограничиваются этой областью.

Наиболее близким к заявляемому техническому решению по назначению, технической сущности и достигаемому результату при использовании является многослойное, износостойкое покрытие, содержащее азотированный слой и слои нитрида титана и алюминия [см. описание к патентной заявке США № US 2009/0123737. Покрытие обработанной поверхности, устойчивое к эрозии твердыми частицами. М. кл. В32В 18/00, опубл. 14.05.2009 г.], в котором нитрид титана расположен на азотированном слое, полученном обычным путем, и чередуется со слоями AlCrN толщиной от 10 нм до 100 нм при общей толщине от 19 мк до 20 мк.

Такое покрытие способно оказать заметное сопротивление износу. Однако формирование такого покрытия сопровождается существенным изменением геометрических параметров рабочих поверхностей. Для использования обработанных поверхностей в целом ряду устройств необходима их дополнительная механическая обработка, связанная с уменьшением толщины покрытия до 1-2 мкм, сводящая на нет результаты химико-термической обработки.

Современные исследования в области создания новых материалов с рекордными характеристиками по износостойкости, шероховатости, возможности работать в экстремальных условиях тесно связаны с направлением нанотехнологий, которые позволяют формировать многокомпонентные композиции со структурными элементами, которые имеют размеры от нескольких сотен до единиц нанометров. Такие материалы по сравнению с материалами такого же состава с обычной структурой могут иметь в несколько раз более высокие соответствующие характеристики по трибологическим и другим свойствам.

В основу изобретения поставлена задача улучшения износостойкого антифрикционного покрытия деталей пар трения, в котором вследствие выполнения первого слоя из титана на предварительно азотированной поверхности детали пары трения, второго слоя в виде чередующихся нанослоев титана и нитрида титана, выполнения третьего слоя, в виде чередующихся нанослоев нитрида титана и нитрида алюминия, и четвертого слоя из нитрида алюминия, обеспечивается новый технический результат. Он заключается в создании переходного слоя, обеспечивающего плавное изменение пластичности слоя при переходе от хрупкого состояния азотированной основы через твердые нанослои к внешнему приработочному покрытию нитридом алюминия, имеющего высокую химическую инертность. Этот поверхностный приработочный слой в процессе приработки обеспечивает лучшее сопряжение трущихся поверхностей, что способствует повышению износостойкости нанослойного покрытия TiN-AlN и обеспечивает сопротивляемость покрытия в целом к износу любого вида, в том числе эрозионному воздействию агрессивной среды.

Поставленная задача решается тем, что в известном износостойком покрытии, содержащем азотированный слой и слои нитрида титана и алюминия, согласно изобретению на предварительно азотированной поверхности детали пары трения первый слой выполнен из титана, второй слой выполнен в виде чередующихся нанослоев титана и нитрида титана, третий слой выполнен также в виде чередующихся нанослоев нитрида титана и нитрида алюминия, а четвертый слой выполнен из нитрида алюминия.

Согласно изобретению, первый слой из титана выполнен толщиной 0,2-0,3 мкм.

Согласно изобретению, второй слой выполнен в виде чередующихся нанослоев титана и нитрида титана с периодом повторяемости 10 нм и толщиной отдельных нанослоев соответственно 2 нм и 8 нм, при этом суммарная его толщина составляет 0,2-0,3 мкм.

Согласно изобретению, третий слой выполнен в виде чередующихся нанослоев нитрида титана и нитрида алюминия TiN-AlN (50/50) с периодом повторяемости 20 нм и одинаковой толщиной отдельных нанослоев, при этом суммарная его толщина составляет 0,5-0,7 мкм.

Согласно изобретению, четвертый слой выполнен из нитрида алюминия толщиной 0,3-0,5 мкм.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Заявляемое техническое решение обладает изобретательским уровнем. Оно принципиально отличается от известных тем, что обеспечивает создание покрытий с высоким сопротивлением износу и задиру при сохранении прочностных характеристик прецизионных деталей, работающих в условиях высоких скоростей относительного движения деталей пары трения и значительной осевой нагрузки со стороны диска на опору.

Предлагаемое техническое решение промышленно применимо и реализовано в виде покрытия с помощью оборудования, изготовленного в условиях современного производства.

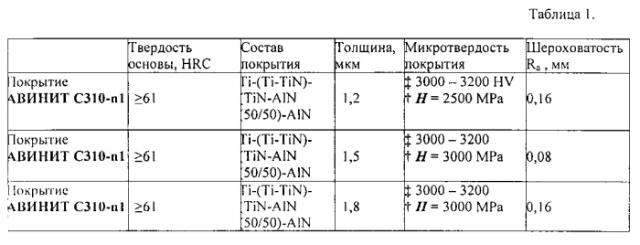

В табл. 1 показаны характеристики покрытий, нанесенных на образцы из стали 8Х4В9Ф2-Ш.

Измерение микротвердости HV100 на образце-свидетеле с помощью микротвердомера ПМТ-3 дало значения Hv=3000-3200 Vickers. Толщина покрытий 9 мкм.

Измерения нанотвердости и модуля Юнга в покрытиях на образцах-свидетелях с помощью прибора для измерения нанотвердости фирмы CSM (Швейцария) (скорость нагружения 20,00 mH/min, max глубина 100,00 nm при нагрузке 0,6 Г, обработка результатов - в модели Оливера-Фара), Н=2500-3000 МРа, Е=250-300 GPa, коэффициент Пуассона К=0,30. Толщина покрытий 1,5 мкм является оптимальной.

Были проведены трибологические испытания по определению значений коэффициентов трения Fтр, износо- и задиростойкости в широком диапазоне значений PV (до значений PV≥2000 [кГс/см2×м/сек]) по схеме «кубик-ролик» в парах сталь 8Х4В9Ф2-Ш - бронзы и покрытий (TiAlN-AlN) в паре с бронзами:

- бронза Бр.010С2Н3, обработанная по заводской технологии;

- бронза Бр.Су3Н3ЦС20Ф0,2 (ВБ23 НЦ), обработанная по заводской технологии;

- бронза Бр.Су6Ф0,9 (ВБ-24), обработанная по заводской технологии.

При этом получено, что пары трения, рабочие поверхности которых имеют нанослойные покрытия, испытанные в условиях граничной смазки (рабочая жидкость - авиационное топливо ТС-1), характеризуются:

- высокой устойчивостью к задирообразованию;

- наилучшей прирабатываемостью рабочих поверхностей - «покрытие (TiAlN-AlN) - бронза Бр.010С2Н3, обработанная по заводской технологии»;

- отсутствием вторичной прирабатываемости, при этом продолжительность периода приработки ≈60 мин, после которой величины коэффициентов трения стабилизируются и, при неизменной нагрузке 1600Н, находятся в пределах 0,09…0,1;

- наилучшей износостойкостью обеих рабочих поверхностей при отсутствии схватывания пары «покрытие (TiAlN-AlN) - бронза Бр.Су6Ф0,9 (ВБ-24), обработанная по заводской технологии».

Сопротивление износу пар трения - бронза как собственно образцов, так и пар в целом, максимально и существенно превышает сопротивление «базовой» пары «8Х4В9Ф2-Ш - бронза Бр.Су3Н3ЦС20Ф0,2 (ВБ23 НЦ)», лучшую в настоящее время при работе в авиационном топливе.

Весовой износ, выявленный после 8 часов износных испытаний, составлял:

- минимум в 12 раз меньший, чем у «базовой» пары в целом;

- минимум в 2,5 раза меньший для более твердого образца пары;

- минимум в 44 раза меньший для более мягкого образца пары;

- на «прямых» парах после 8 часов испытаний покрытия показали практически нулевой износ или износ, не выявляемый применяемыми методами контроля, что свидетельствует об очень высокой стойкостью к износу указанных пар. Установлено, что коэффициент трения более низкий у пары «покрытие (TiAlN-AlN) - бронза Бр.Су6Ф0,9 (ВБ-24), 8

обработанная по заводской технологии», чем у «базовой» пары «8Х4В9Ф2-Ш - бронза Бр.Су3Н3ЦС20Ф0,2 (ВБ23 НЦ)».

Наименьший коэффициент трения имела пара - покрытие, с твердостью 3200 HV и толщиной 0,001…0,002 мм, нанесенное на рабочую шлифованную поверхность азотированной стали 8Х4В9Ф2-Ш с шероховатостью Ra ▼10 без какой-либо последующей механообработки.

Величина коэффициента трения пары не превышала 0,095 во всем диапазоне нагрузок, а при максимальной нагрузке составляла 0,065, что соответствует минимальному значению, полученному для пар трения с исследованными покрытиями.

Вышеизложенное, а также то, что бронза Бр.Су6Ф0,9 (ВБ-24) крайне нетехнологична в диффузионной сварке, применяющейся в серийных процессах изготовления деталей пар трения, позволяет выбрать пару трения «покрытие (TiAlN-AlN) - бронза Бр.010С2Н3», обработанная по заводской технологии, как наиболее перспективную для применения в рассматриваемых распределительных золотниках.

Для проведения сравнительных ресурсных агрегатных испытаний были изготовлены опытные партии распределительных золотников без покрытия и с покрытиями (табл. 2).

Искажений геометрии и шероховатости покрытых поверхностей, в сравнении с состоянием до покрытия, не выявлено.

Как показывают результаты ресурсных агрегатных испытаний (табл. 3), нанесение покрытия на рабочую плоскость распределительного золотника обеспечивает существенно более высокие ресурсные показатели насоса.

В процессе испытаний обнаружен еще один существенный позитивный момент применения заявляемых нанослойных покрытий.

Обычно при работе насосов на авиационных топливах в зоне трения от возникновения высокой температуры образуются продукты коксования рабочей среды, что дополнительно ухудшает условия трения и значительно ограничивает ресурсные показатели пары трения. Как показали испытания, использование нанослойных покрытий практически полностью предотвращает коксование керосина на рабочих режимах агрегата, что улучшает работу трибопары.

Таким образом, применение нанослойных покрытий в узлах трения с распределительным золотником обеспечивает высокую надежность работы серийных и новых конструкций агрегатов и увеличивает их ресурс в 5-20 раз.

Повышение ресурса работы обеспечивается за счет:

- трибологической совместимости материала покрытия с материалом качающего узла на всех эксплуатационных режимах работы насоса, с некоторым снижением коэффициента трения;

- увеличения твердости (прочности) рабочей плоскости распределительного золотника до ≥3200 HV, при этом покрытие не изменяет исходные геометрические параметры рабочей плоскости, указанные выше;

- устранения негативного влияния продуктов коксования керосина на работоспособность пары трения.

1. Износостойкое антифрикционное покрытие деталей пар трения, содержащее азотированный слой и слои нитрида титана и алюминия, отличающееся тем, что на азотированной поверхности детали выполнен первый слой из титана, второй слой выполнен в виде чередующихся нанослоев титана и нитрида титана, а после третьего слоя, выполненного в виде чередующихся нанослоев нитрида титана и нитрида алюминия, выполнен четвертый слой из нитрида алюминия.

2. Износостойкое антифрикционное покрытие деталей пар трения по п.1, отличающееся тем, что первый слой из титана выполнен толщиной 0,2-0,3 мкм.

3. Износостойкое антифрикционное покрытие деталей пар трения по п.1, отличающееся тем, что второй слой выполнен в форме чередующихся нанослоев титана и нитрида титана с периодом повторяемости 10 нм и толщиной отдельных нанослов соответственно 2 нм и 8 нм, при этом суммарная его толщина составляет 0,2-0,3 мкм.

4. Износостойкое антифрикционное покрытие деталей пар трения по п.1, отличающееся тем, что третий слой выполнен в форме чередующихся нанослоев нитрида титана и нитрида алюминия TiN-AlN (50/50) с периодом повторяемости 20 нм и одинаковой толщиной отдельных нанослоев, при этом суммарная его толщина составляет 0,5-0,7 мкм.

5. Износостойкое антифрикционное покрытие деталей пар трения по п.1, отличающееся тем, что четвертый слой выполнен из нитрида алюминия толщиной 0,3-0,5 мкм.