Способ уменьшения остаточных термомеханических напряжений на границе подложка-металлическое покрытие

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники, а именно к способу производства полупроводниковых изделий, предусматривающего монтаж кристаллов к корпусам, для осуществления которого используется напыление металлического покрытия на обратную поверхность кристаллов в составе подложки. Сущность изобретения: способ уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие, заключающийся в том, что перед напылением металлических покрытий подложку изгибают в обратном направлении. Новым в способе уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие является то, что напыление осуществляют на обратную поверхность подложки через трафарет, имеющий сквозные отверстия, форма и размеры которых идентичны размерам кристаллов, а перемычки между отверстиями в трафарете соизмеримы с шириной разделительных дорожек, сформированных между кристаллами на лицевой поверхности подложки. 5 ил.

Реферат

Изобретение относится к области микроэлектроники, а именно к способу производства полупроводниковых изделий, предусматривающего монтаж кристаллов к корпусам, для осуществления которого используется напыление металлического покрытия на обратную поверхность кристаллов в составе подложки.

В технологии производства полупроводниковых изделий, напыление покрытий (пленочной металлизации) на обратную поверхность подложки (пластины) с последующим отжигом проводят перед операцией разделения подложки на кристаллы, а затем осуществляют монтаж кристалла к корпусу.

В работе [1] отмечается, что при нанесении металлических покрытий на полупроводниковую подложку из-за разности коэффициентов термического расширения металлических покрытий и кремниевой подложки металлические покрытия находятся в постоянном напряженном состоянии, что приводит к прогибу кремниевых подложек. Данные обстоятельства при совмещении элементов схемы с фотошаблоном затрудняют процессы фотолитографии, а в готовых приборах сужают рабочий температурный диапазон эксплуатации, а в некоторых случаях способствуют выходу из строя приборов при многократном циклировании.

Следует отметить, что в данной работе рассмотрены только зависимости механических напряжений от диаметра и толщины кремниевых подложек, толщины металлических покрытий и прогиба монокристаллического кремния, но не приведены способы уменьшения остаточных напряжений на границе подложка - покрытие, что является основным недостатком.

Остаточные напряжения и коробление при осаждении покрытий рассматриваются в статье [2]. По разработанной автором методике проведен расчет радиуса кривизны и остаточных напряжений двухслойной пластины - пленки, изготовленной путем осаждений второго слоя, применяемой в электротехнике.

Основной недостаток данной работы - отсутствие предложений по снижению остаточных напряжений на границе подложка - покрытие.

Наиболее близким по технической сущности заявляемого изобретения является способ [3] уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие, заключающийся в том, что перед напылением металлических покрытий подложку изгибают в обратном направлении.

Основным недостатком данного способа является трудность контроля величины изгиба подложки. Кроме того, например, подложку кремния диаметром 150-200 мм с заданной величиной прогиба нужно закреплять в специальном приспособлении, а затем загружать в вакуумную камеру для напыления. Более того, при изгибе хрупких полупроводниковых подложек, например арсенида галлия, возможно появление трещин, что приведет к снижению процента выхода годных кристаллов на операции разделения подложки на кристаллы.

Разделение подложки (пластины) на кристаллы включает в себя две основные операции: скрайбирование и разламывание.

Разделение подложки на кристаллы проводят путем формирования по разделительным дорожкам между кристаллами лицевой поверхности подложки взаимно перпендикулярных разделительных канавок (резов) и последующего разламывания подложки на кристаллы. Существуют следующие методы разделения подложек на кристаллы: алмазным резцом (скрайбером); лазерного излучения при глубине реза не более 25 мкм; ультразвуковым скрайбером с мелкодисперсной абразивной суспензией; специальным травителем (селективное травление); резкой диском с алмазной режущей кромкой (глубина реза составляет не менее 2/3 исходной толщины подложки).

Наибольшее распространение получили алмазные и лазерные скрайберы.

При разламывании проскрайбированной подложки на кристаллы наблюдаются в некоторых случаях отслоения металлизации по краям кристаллов. Кроме того, присутствуют и неразделенные блоки кристаллов. Одной из причин этих дефектов является наличие сплошной металлизации на обратной стороне подложки с кристаллами, что снижает процент выхода годных кристаллов.

Задача, на решение которой направлено заявляемое техническое решение, - это уменьшение остаточных термомеханических напряжений на границе подложка - металлическое покрытие; повышение процента выхода годных кристаллов на операции разделения подложки на кристаллы.

Эта задача достигается тем, что в способе уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие, заключающемся в том, что перед напылением металлических покрытий подложку изгибают в обратном направлении, с целью уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие и повышения процента выхода годных кристаллов на операции разделения подложки на кристаллы напыление металлического покрытия осуществляют на обратную поверхность подложки через трафарет, имеющий отверстия, форма и размеры которых идентичны размерам кристаллов, а перемычки между отверстиями в трафарете соизмеримы с шириной разделительных дорожек, сформированных между кристаллами на лицевой поверхности подложки.

Сравнение заявляемого способа уменьшения остаточных термомеханических напряжений на границе подложка - покрытие с другими способами [1-3] из известного уровня техники также не позволило выявить в них признаки, заявляемые в отличительной части формулы.

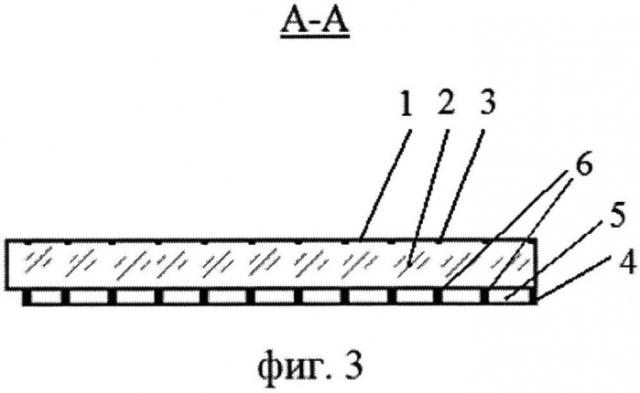

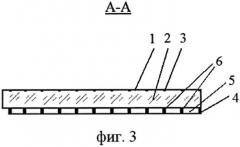

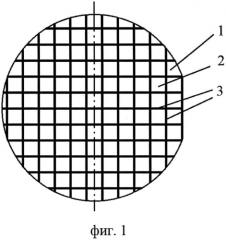

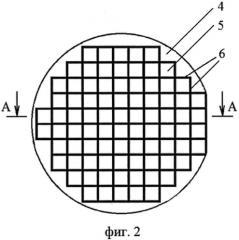

Сущность изобретения поясняется чертежами, на которых схематично изображены:

на фиг. 1 - внешний вид лицевой стороны полупроводниковой подложки с кристаллами;

на фиг. 2 - внешний вид обратной стороны полупроводниковой подложки с трафаретом перед напылением покрытия;

на фиг. 3 - сечение А-А на фиг. 2;

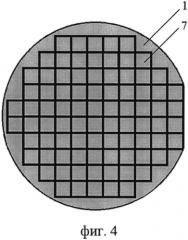

на фиг. 4 - внешний вид обратной стороны полупроводниковой подложки с трафаретом после нанесения покрытия;

на фиг. 5 - внешний вид обратной стороны полупроводниковой подложки после удаления трафарета.

Способ уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие реализуется следующим образом.

На фиг. 1 показана лицевая поверхность полупроводниковой подложки 1, состоящей из кристаллов 2 с разделительными дорожками 3 между кристаллами 2.

Перед напылением пленочной металлизации на обратной поверхности полупроводниковой подложки 1 с кристаллами 2 любым известным способом закрепляют трафарет 4 (фиг. 2), который имеет отверстия 5, форма и размеры которых идентичны размерам кристалла 2. Перемычки 6 между отверстиями в трафарете 4 соизмеримы с шириной разделительных дорожек 3 между кристаллами 2 лицевой поверхности подложки 1.

Трафарет должен иметь высокую точность размеров отверстий, быть прочным и упругим, обладать высокой чистотой поверхности и плоскостностью для плотного прилегания к подложке. Наиболее приемлемым материалом для изготовления трафарета является молибденовая фольга толщиной 0,1-0,15 мм, которая выдерживает высокие температуры. Металлический трафарет изготавливают любым известным способом: механическим фрезерованием, химическим и электрохимическим травлением, лазерным или электронным лучом и фотолитографией.

Трафарет 4 ориентируется относительно подложки 1, например, по базовому срезу края подложки таким образом, чтобы сквозные отверстия 5 в трафарете 4 совпадали с размерами кристаллов 2, а перемычки 6 между отверстиями в трафарете 4 - с разделительными дорожками 3 между кристаллами 2 лицевой поверхности подложки 1 (фиг. 3).

Затем на обратную поверхность подложки 1 напыляют любым известным способом покрытие 7 (фиг. 4). После отделения трафарета 4 (фиг. 5) от подложки 1 проводят отжиг при заданных режимах с целью улучшения адгезии металлического покрытия 7 к подложке 1. Металлическое покрытие 7 на обратной стороне подложки 1 имеет разделительные дорожки 8 между кристаллами 2, что уменьшает остаточные термомеханические напряжения на границе подложка - металлическое покрытие, так как существенно снижается площадь взаимодействия металлического покрытия с подложкой.

Таким образом, использование предлагаемого способа уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие обеспечивает по сравнению с существующими способами следующие преимущества:

1. Уменьшает остаточные термомеханические напряжения на границе подложка - металлическое покрытие;

2. Повышает процент выхода годных кристаллов на операции разделения подложки на кристаллы.

Источники информации

1. Корсаков B.C., Мишачев В.И., Седунов Б.И., Уздовский В.В. Исследование механических напряжений в многослойных металлических покрытиях на монокристаллических кремниевых подложках // Электронная техника. Сер. Микроэлектроника. Вып. 2 (122), 1987, с. 88, 89.

2. Фокин В.Г. Остаточные напряжения и коробление при осаждении покрытия // Вестник Самарского ГТУ. Сер. Технические науки, 2000, №10, с. 42.

3. Коньков Н.В., Метелкин И.И., Шнек В.М. Металлизация подложек вакуумным напылением с контролем внутренних напряжений на границе подложка - покрытие // Электронная техника. Сер. Электроника СВЧ. - М.: ЦНИИ «Электроника», 1989. Вып. 1 (415), с. 57.

Способ уменьшения остаточных термомеханических напряжений на границе подложка - металлическое покрытие, заключающийся в том, что перед напылением металлических покрытий подложку изгибают в обратном направлении, отличающийся тем, что напыление металлического покрытия осуществляют на обратную поверхность подложки через трафарет, имеющий отверстия, форма и размеры которых идентичны размерам кристаллов, а перемычки между отверстиями в трафарете соизмеримы с шириной разделительных дорожек, сформированных между кристаллами на лицевой поверхности подложки.