Способ изготовления индиевых микроконтактов

Иллюстрации

Показать всеИзобретение относится к технологии получения индиевых микроконтактов для соединения больших интегральных схем (БИС) и фотодиодных матриц, выполненных на основе полупроводниковых материалов. Способ изготовления индиевых микроконтактов согласно изобретению включает напыление слоя индия на полупроводниковые пластины с контактными площадками, формирование плоских индиевых площадок толщиной напыленного индия методами фотолитографии и/или ионного травления, при этом перед соединением матрицы и БИС производят оплавление индиевых плоских площадок в усеченные сферы высокочастотным катодным травлением ионами инертного газа при парциальном давлении (8-10)×10-1 Па и плотности мощности в разряде от 1 Вт/см2, без последующего нагревания. Изобретение предназначено для повышения надежности при одновременном снижении расхода индия при использовании стандартной конструкции испарителя, а также уменьшении времени процесса ионного травления напыленного слоя индия. 1 пр., 1 табл., 1 ил.

Реферат

Изобретение относится к технологии получения индиевых микроконтактов для соединения больших интегральных схем (БИС) и фотодиодных матриц, выполненных на основе полупроводниковых материалов, и предназначено для повышения надежности сборки.

Известен способ сборки фотоприемных устройств, включающий формирование индиевых контактов с использованием подслоя из двух металлов с разной смачиваемостью к напыляемому на них слою индия, выдержку образцов с напыленным индием в высокочастотном газовом разряде смеси газов - аргона и фреона-14 при парциальном давлении 80 и 20 мТорр и плотности мощности в разряде 0.06-0.20 Вт/см2 в течение 10-40 с для снятия оксидной пленки, и последующий нагрев до температур 160-170°C для отрыва индия от несмачиваемого им металла и увеличения высоты столбов [Патент RU 2131632 на изобретение, МПК H01L 31/18].

В известном способе используют метод плазмохимического травления в ВЧ разряде смеси газов CF4+Ar. Активные ионы фтора и его радикалы вступают в химическое взаимодействие с удаляемым веществом, а именно окислами индия, образуют легколетучие продукты реакции, испаряющиеся при температуре процесса в объем камеры, которые далее удаляются из нее при вакуумной откачке. Основным недостатком плазмохимического метода является высокая радиационная активность. При удалении окислов индия с поверхности заготовок контактных столбов, расположенных на сформированных рабочих полупроводниковых структурах, плазмохимическое воздействие ухудшает их фотоэлектрические и электрофизические параметры.

Приведенная геометрическая формула высоты полученных столбов индия - h=S1×h1/S, где S1 - исходная площадь основания столба, h1 - исходная высота столба, S - площадь смачиваемого индием подслоя - не является точной. Согласно ей столбы должны иметь форму прямоугольных параллелепипедов. Однако в исследованиях [1. Chu K.M., Lee J.S., Cho H.S., Rho B.S., Park H.H. and Jeon D.Y. Characteristics of indium bump for flip-chip bonding used in polymeric-waveguide-integrated optical interconnection systems, JapJ. Appl. Phys., 2004, V. 43, №8B. 2. Kim, Young-Ho; Choi, Jong-Hwo; Choi, Kong Sick; Le He Cheel. New reflow process for indium bump, Proc. SPIE, v. 3061. 3. Патент RU 2392690 на изобретение, МПК H01L 23/48] говорится о получении после оплавления формы контактов, приближенной к сферической.

Также известен способ формирования контактного столба многоконтактного гибридного соединения, в котором одновременно проводят очистку атомарным кислородом и оплавление нагревом до 160°C помещенной в вакуумную камеру подложки с исходными индиевыми (In) столбами. Очистка и оплавление обеспечивают протекание реакции полного восстановления поверхностного окисла до чистого In и формирование сферических контактов большего размера [Патент RU 2392690 на изобретение, МПК H01L 23/48].

В известном способе показано формирование единичного контактного столба. Формирование многоконтактного соединения подразумевает распределение индиевых сфер в определенном порядке, что требует введения дополнительных этапов в процесс изготовления.

Последующий нагрев подложки с исходными In столбами в обоих способах до 160-170°C нежелателен для фоточувствительных элементов на основе узкозонных материалов из-за возможной деградации p-n-переходов.

Наиболее близким к изобретению является способ изготовления индиевых микроконтактов, в котором пластину с матрицами БИС или фотодиодными матрицами защищают перфорированной в местах контактов пленкой фоторезиста, напыляют слой индия толщиной, соответствующей высоте микроконтактов, методами фотолитографии наносят маску фоторезиста, затем формируют микроконтакты травлением ионами инертного газа до полного распыления индия в промежутках между контактами, удаляют остатки фоторезистивной маски на вершинах микроконтактов и нижней защитной пленки в органических растворителях или травлением в кислородной плазме. Техническим результатом изобретения является создание технологии формирования микроконтактов высотой 4-12 мкм с разделяющим промежутком у основания 3-5 мкм, в том числе на матрицах формата 640*512 и шагом 15 мкм [Патент RU 2492545 на изобретение, приоритет от 24.06.12].

Однако в известном способе высота микроконтактов равна толщине напыленного слоя индия, что определяет повышенный расход индия, особые требования к конструкции испарителя большой емкости для получения микроконтактов большой высоты и соответствующая толщине продолжительность процесса ионного травления слоя индия.

Технической задачей заявляемого изобретения является снижение расхода индия при использовании стандартной конструкции испарителя, а также уменьшение времени процесса ионного травления напыленного слоя In.

Технический результат достигается тем, после формирования плоских индиевых площадок толщиной напыленного индия на матрицах фотоприемников и БИС считывания методами фотолитографии и/или ионного травления удаление окисной пленки и оплавление индиевых площадок в усеченные сферы осуществляется высокочастотным катодным травлением ионами аргона при парциальном давлении (8-10)×10-1 Па и плотности мощности в разряде от 1 Вт/см2, без последующего нагревания.

Сущность описываемого способа состоит в том (см. чертеж, на нем обозначены: 1 - элементы матрицы, 2 - контактные металлические площадки, 3 - плоские индиевые площадки, 4 - усеченные индиевые сферы), что для увеличения высоты микроконтактов, получаемых на элементах матриц 1 из полупроводниковых материалов после напыления методами фотолитографии и/или ионного травления, плоские индиевые площадки 3 подвергают высокочастотному катодному травлению ионами аргона, одновременно удаляя слой поверхностного оксида и нагревая элементы матриц, что приводит к оплавлению их в усеченные сферы 4. В процессе изготовления индиевых площадок индий покрывается слоем оксида. Для его удаления использован метод высокочастотного катодного травления ионами аргона при парциальном давлении (8-10)×10-1 Па в качестве источника плазмы, в котором поверхностный слой окислившегося индия бомбардируется ионами инертного газа с плотностью мощности в разряде 1 Вт/см2 и, не взаимодействуя химически с ними, удаляется. Одновременно осуществляется нагревание индия в объеме плоских площадок энергией ионов и электронов, бомбардирующих поверхность, до температур плавления индия. Когда силы поверхностного натяжения жидкого индия становятся больше удерживающих форму сил, обусловленных остаточным оксидным слоем, индий отрывается от несмачиваемой поверхности и формирует приближенную к сферической форму на хорошо смачиваемых контактных металлических площадках 2 (например, Au/Ni). Поскольку плоские индиевые площадки расположены на изолирующем диэлектрическом слое и занимают 90% площади пластины, можно подобрать такую продолжительность процесса, когда энергия плазмы расходуется лишь на удаление окисной пленки и нагревание индия без существенного увеличения температуры пластины. Окончание оплавления можно наблюдать в смотровое окно вакуумной камеры.

При указанных условиях размер образовавшихся контактов в форме усеченной сферы является функцией объема исходной индиевой площадки. Его можно задать геометрической формулой:

где Η - высота усеченной сферы, R - радиус усеченной сферы, d - диаметр основания усеченной сферы (собирающего металлического контакта).

Известно, что объем сферы можно определить по формуле:

Объем исходной индиевой площадки будет:

где h - высоты напыленного слоя индия, а - сторона исходной In площадки.

По условиям задачи эти объемы равны (Vсф=V), поэтому радиус R усеченной сферы, учитывая выражение (1), можно получить как:

Таким образом,

Для данного процесса было выбрано значение плотности мощности газового разряда 1 Вт/см2. Использование только одного газа (аргона) при парциальном давлении (8-10)×10-1 Па в качестве источника плазмы имеет преимущество над вышеуказанными способами [Патент RU 2131632 на изобретение, МПК H01L 31/18; патент RU 2392690 на изобретение, МПК H01L 23/48] в том, что в плазме инертного газа при высоком значении плотности мощности не происходит химического взаимодействия с поверхностью образца (таких как, газофазной полимеризации радикалов и последующего их взаимодействия с образцом), что дает возможность проводить одновременно снятие оксидной пленки и нагревание индиевых площадок плазмой до температуры плавления индия.

Пример изготовления образца

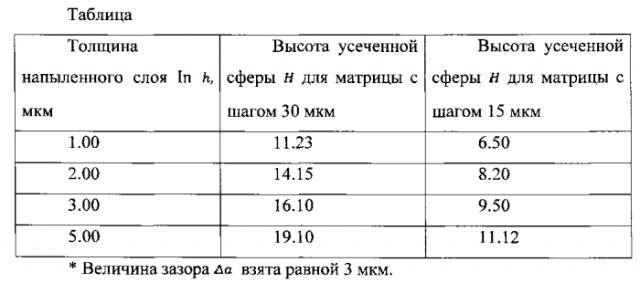

Методами фотолитографии и/или ионного травления выполняют формирование плоских индиевых площадок толщиной напыленного индия на пластинах с матрицами БИС считывания и матрицами фоточувствительных элементов, с шагом 30 и 15 мкм, размером стороны контактных металлических площадок 10 и 6 мкм. Затем образцы помещаются в газовый разряд аргона с парциальным давлением 8×10-1 Па и плотностью мощности 1 Вт/см2 и выдерживают 3-5 минут без последующего нагрева. Было выявлено, что индий, находившийся на плохо смачиваемой, открытой поверхности образца, сошел с него на металлические контакты, высота контактов при этом увеличилась и стала равной и для матриц с шагом 30 и 15 мкм соответственно, где Δa - величина зазора между двумя ближайшими In площадками. В таблице приведены значения высот полученных усеченных сфер в зависимости от толщины напыленного слоя In.

Способ изготовления индиевых микроконтактов, включающий напыление слоя индия на полупроводниковые пластины с контактными площадками, формирование плоских индиевых площадок толщиной напыленного индия методами фотолитографии и/или ионного травления, отличающийся тем, что перед соединением матрицы и БИС производят оплавление индиевых плоских площадок в усеченные сферы высокочастотным катодным травлением ионами инертного газа при парциальном давлении (8-10)×10-1 Па и плотности мощности в разряде от 1 Вт/см2, без последующего нагревания.