Монокристаллический, полученный хогф, синтетический алмазный материал

Иллюстрации

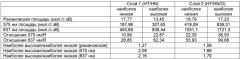

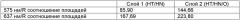

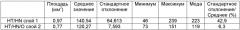

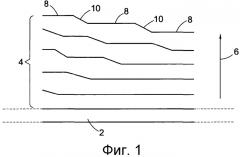

Показать всеИзобретение относится к технологии получения монокристаллического, полученного химическим осаждением из газовой фазы (ХОГФ), синтетического алмазного материала, который может быть использован в качестве квантовых датчиков, оптических фильтров, частей инструментов для механической обработки и исходного материала для формирования окрашенных драгоценных камней. Алмазный материал имеет общую концентрацию азота непосредственно после выращивания, равную или превышающую 5 ч./млн, и однородное распределение дефектов, которое определяется одной или более из следующих характеристик: (i) общая концентрация азота, когда она отображается масс-спектрометрией вторичных ионов (МСВИ) по площади, равной или превышающей 50×50 мкм, используя область анализа 10 мкм или менее, обладает поточечной вариацией менее чем 30% от среднего значения общей концентрации азота, или когда она отображается посредством МСВИ по площади, равной или превышающей 200×200 мкм, используя область анализа 60 мкм или менее, обладает поточечной вариацией менее чем 30% от среднего значения общей концентрации азота; (ii) концентрация азотно-вакансионных дефектов (NV) непосредственно после выращивания равна или превышает 50 ч./млрд при измерении с использованием замеров УФ-видимого поглощения при 77 К, где азотно-вакансионные дефекты однородно распределены по алмазному материалу так, что при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм с размером пятна равным или меньше чем 10 мкм при комнатной температуре с использованием 50 мВт лазера, работающего в непрерывном режиме, и отображаемая по площади, равной или превышающей 50×50 мкм, с интервалом данных менее 10 мкм, имеется низкая поточечная вариация, где отношение площадей интенсивностей азотно-вакансионных пиков фотолюминесценции между областями высокой интенсивности фотолюминесценции и областями низкой интенсивности фотолюминесценции составляет менее 2 для либо пика фотолюминесценции (NV0) при 575 нм, либо пика фотолюминесценции (NV-) при 637 нм; (iii) вариация в рамановской интенсивности такова, что при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм (приводящему к рамановскому пику при 552,4 нм) с размером пятна, равным или меньше чем 10 мкм, при комнатной температуре с использованием 50 мВт лазера, работающего в непрерывном режиме, и отображаемая по площади, равной или превышающей 50×50 мкм, с интервалом данных менее 10 мкм, имеется низкая поточечная вариация, где отношение площадей рамановских пиков между областями низкой рамановской интенсивности и высокой рамановской интенсивности составляет меньше 1,25; (iv) концентрация азотно-вакансионных дефектов (NV) непосредственно после выращивания равна или превышает 50 ч./млрд при измерении с использованием замеров УФ-видимого поглощения при 77 К, где при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм с размером пятна, равным или меньше чем 10 мкм, при 77 К с использованием 50 мВт лазера, работающего в непрерывном режиме, интенсивность при 575 нм, соответствующая NV0, превышает более чем в 120 раз рамановскую интенсивность при 552,4 нм, и/или интенсивность при 637 нм, соответствующая NV-, превышает более чем в 200 раз рамановскую интенсивность при 552,4 нм; (v) концентрация одиночных азотных дефектов замещения (Ns) равна или превышает 5 ч./млн, где одиночные азотные дефекты замещения однородно распределены по монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу, так что используя характерное инфракрасное поглощение при 1344 см-1 и делая выборку площади больше чем площадь 0,5 мм2, вариация, выведенная делением стандартного отклонения на среднее значение, составляет менее 80%; (vi) вариация в интенсивности красной люминесценции, определенная посредством стандартного отклонения, разделенного на среднее значение, составляет менее 15%; (vii) среднее стандартное отклонение в концентрации нейтрального одиночного азота замещения составляет менее 80%; и (viii) интенсивность окраски, измеренная с использованием гистограммы изображения, полученного микроскопией, со средним уровнем яркости больше чем 50, где интенсивность окраски является однородной по монокристаллическому синтетическому алмазному материалу, так что вариация в сером цвете, характеризующаяся стандартным отклонением уровня яркости, разделенным на среднее значение уровня яркости, составляет менее 40%. Алмазный материал имеет высокое и однородное распределение общих азотных дефектов, одиночных азотных дефектов замещения Ns, азотно-вакансионных дефектов NV, не имеет полосчатости в условиях фотолюминесценции. Однородность достигается по всему алмазному материалу, выращенному в ходе одного цикла и от цикла к циклу выращивания. 19 з.п. ф-лы, 8 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к монокристаллическому, полученному ХОГФ (химическим осаждением из газовой фазы), синтетическому алмазному материалу и способам его получения.

Уровень техники

В качестве уровня техники здесь представлено короткое введение в науку об алмазных материалах для того, чтобы установить контекст настоящего изобретения.

Алмазные материалы основаны на теоретически совершенной алмазной решетке. Свойства, которые демонстрировались бы данной теоретически совершенной решеткой, хорошо понятны. Например, такая теоретически совершенная алмазная решетка показывала бы крайне высокую теплопроводность, низкую электропроводность (собственный полупроводник с очень широкой запрещенной зоной без существенных носителей зарядов, но с высокой подвижностью носителей зарядов, если носители зарядов вводят в структуру решетки), крайне низкий коэффициент теплового расширения, отсутствие существенного оптического двойного лучепреломления и низкое оптическое поглощение (никакого существенного поглощения в видимой части спектра, поэтому окраска отсутствовала бы).

Добиться такой теоретически совершенной алмазной решетки термодинамически невозможно. В действительности, практически трудно даже приблизиться к уровню совершенства, который можно было бы достичь в теории при принятии во внимание термодинамические соображения. По сути, должно быть очевидно, что все алмазные материалы содержат значительное количество дефектов. Такие дефекты могут присутствовать в форме примесей. Типичные примеси, которые могут включаться в структуру алмазной решетки, включают азот, бор, кремний, фосфор, водород и металлы, такие как натрий, никель и хром. Кроме того, дефекты внутри алмазных материалов также включают кристаллографические отклонения от совершенной структуры алмазной решетки в форме точечных дефектов, таких как вакансии и дефекты внедрения, и протяженных дефектов, таких как различные формы дислокационных дефектов. Дефекты также могут объединяться различными путями. Например, вакансионные дефекты могут объединяться в кластеры или объединяться с атомами примесей с формированием уникальных вакансионных структур с их собственными индивидуальными свойствами. Примеры включают кремнийсодержащие дефекты, такие как кремний-вакансионные дефекты (Si-V), кремний-дивакансионные дефекты (Si-V2), кремний-вакансионные-водородные дефекты (Si-V:H), кремний-дивакансионные-водородные дефекты (Si-V2/H), и азотсодержащие дефекты, такие как азотно-вакансионные дефекты (N-V), диазотно-вакансионные дефекты (N-V-N) и азотно-вакансионные-водородные дефекты (N-V-H). Данные дефекты типично обнаруживаются в нейтральном зарядовом состоянии или в заряженном состоянии, например, отрицательно заряженном.

Дефекты внутри алмазных материалов значительно изменяют свойства данных материалов. Продолжающаяся работа в данной области связана с пониманием свойств различных дефектов внутри алмазных материалов и их общего воздействия на функциональные свойства данных материалов. Более того, продолжающаяся работа связана с конструированием алмазных материалов таким образом, чтобы они имели особые типы и распределения дефектов для того, чтобы приспособить алмазные материалы так, чтобы они имели конкретные желательные свойства для конкретных областей использования. Типы и распределения дефектов, которые желательны, таким образом, будут зависеть от свойств, требующихся для конкретных областей использования.

В этом отношении, алмазные материалы можно распределить по категориям на три основных типа: природные алмазные материалы; HPHT (высокого давления высокотемпературные) синтетические алмазные материалы и полученные ХОГФ (химическим осаждением из газовой фазы) синтетические алмазные материалы. Данные категории отражают маршрут, которым были получены алмазные материалы. Кроме того, данные категории отражают структурные и функциональные характеристики данных материалов. Это обусловлено тем, что, хотя природные, HPHT синтетические и полученные ХОГФ синтетические алмазные материалы все основаны на теоретически совершенной алмазной решетке, дефекты в данных материалах не являются одними и теми же. Например, полученный ХОГФ синтетический алмаз содержит множество дефектов уникальных для процесса ХОГФ, и в то время как некоторые дефекты обнаруживаются в других формах алмаза, их относительная концентрация и распределение сильно отличаются. По сути, полученные ХОГФ синтетические алмазные материалы отличаются как от природных, так и от HPHT синтетических алмазных материалов.

Алмазные материалы также можно распределить по категориям в соответствии с их физической формой. В этом отношении, алмазные материалы можно разделить на категории по трем основным типам: монокристаллические алмазные материалы, поликристаллические алмазные материалы и композитные алмазные материалы. Монокристаллические алмазные материалы находятся в форме индивидуальных, одиночных кристаллов различных размеров в диапазоне от небольших ?зернистых? частиц, применяемых в абразивных областях использования, до больших одиночных кристаллов, подходящих для использования в различных областях техники, а также для драгоценных камней в ювелирной промышленности. Поликристаллические алмазные материалы находятся в форме множества маленьких алмазных кристаллов, связанных вместе связью алмаз-алмаз с образованием поликристаллического вещества алмазного материала, такого как поликристаллическая алмазная подложка. Такие поликристаллические алмазные материалы могут найти применение в различных областях, включая термоуправляющие подложки, оптические окошки и механические области использования. Композитные алмазные материалы, как правило, находятся в форме множества небольших алмазных кристаллов, связанных вместе неалмазной матрицей, с образованием вещества композитного материала. Известны различные алмазные композиты, включая алмазосодержащие композиты на основе металлической матрицы, в частности, композиты на основе металлической матрицы из кобальта, известные как PCD, скелетно-сцементированный алмаз (SCD), который представляет собой композит, включающий частицы кремния, карбида кремния и алмаза.

Следует также понимать, что внутри каждой из вышеуказанных категорий существует много возможностей для того, чтобы конструируемые алмазные материалы имели особые концентрации и распределения дефектов, чтобы придать алмазным материалам конкретные желательные свойства для конкретных областей использования. В этом отношении, настоящее изобретение относится к синтетическим, полученным ХОГФ, алмазным материалам, к которым будет теперь развернут фокус данного описания.

Способы синтеза ХОГФ алмазного материала в настоящее время хорошо известны из уровня техники. Применимую информацию из уровня техники, относящуюся к химическому осаждению алмазных материалов из газовой фазы, можно найти в специальном выпуске Journal of Physics: Condensed Matter, Vol. 21, №36 (2009), который посвящен технологии, относящейся к алмазам. Например, обзорная статья R.S. Balmer et al. дает всеобъемлющий обзор полученных ХОГФ алмазных материалов, технологии и областей применения (смотри ”Chemical vapour deposition synthetic diamond materials, technology and applications” J. Phys.: Condensed Matter, Vol. 21, №36 (2009) 364221).

Находясь в области, в которой алмаз является метастабильным по сравнению с графитом, синтез алмаза в условиях ХОГФ ведется поверхностной кинетикой, а не объемной термодинамикой. Синтез алмаза посредством ХОГФ обычно осуществляют, используя небольшую долю углерода (типично <5%), типично в форме метана, хотя можно использовать другие углеродсодержащие газы, в избытке молекулярного водорода. Если молекулярный водород нагревают до температур, превышающих 2000 К, происходит значительная диссоциация на атомарный водород. В присутствии подходящего материала подложки можно осадить ХОГФ синтетический алмазный материал. Поликристаллический, полученный ХОГФ, алмазный материал можно сформировать на неалмазной подложке, такой как подложка из тугоплавкого металла или кремния. Монокристаллический, полученный ХОГФ, синтетический алмазный материал можно сформировать гомоэпитаксиальным выращиванием на подложке монокристаллического алмаза.

Атомарный водород является существенным для процесса, поскольку он селективно вытравливает неалмазный углерод из подложки, так что может происходить рост алмаза. Имеются различные методы для нагревания соединений углеродсодержащего газа и молекулярного водорода для того, чтобы генерировать реакционно-способные углеродсодержащие радикалы и атомарный водород, требующиеся для выращивания ХОГФ синтетического алмаза, включая плазменную дугу, нить прямого накала, дуговой разряд постоянного тока, кислородно-ацетиленовое пламя и плазму СВЧ-разряда.

Примеси в технологических газах ХОГФ включаются в ХОГФ синтетический алмазный материал в течение выращивания. По сути, можно умышленно вводить в технологические газы ХОГФ или умышленно исключить из технологических газов ХОГФ различные примеси для того, чтобы конструировать полученный ХОГФ синтетический алмазный материал для конкретной области использования. Кроме того, природа материала подложки и условия выращивания могут влиять на тип и распределение дефектов, включенных в получаемый ХОГФ синтетический алмазный материал в течение выращивания.

Для некоторых областей использования желательно минимизировать количество дефектов или, по меньшей мере, определенных типов дефектов, внутри структуры алмазной решетки. Например, для некоторых электронных применений, таких как детекторы излучения или полупроводниковые переключающие устройства, желательным является минимизировать количество носителей зарядов, присущих данному алмазному материалу, и увеличить подвижность носителей зарядов, умышленно введенных в используемый материал. Такой материал может быть сконструирован, изготавливая монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет низкую концентрацию примесей, которые в противном случае вводили бы носители зарядов в структуру алмазной решетки. Патентная литература, относящаяся к такому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу качества для электроники/детекторов, включает WO 01/096633 и WO 01/096634.

Для некоторых оптических областей использования является желательным обеспечить материал, который имеет низкое оптическое поглощение и низкое оптическое двойное лучепреломление. Такой материал можно сконструировать, изготавливая монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет низкую концентрацию примесей, которые в противном случае увеличивали бы оптическое поглощение данного материала, и низкую концентрацию протяженных дефектов, которые в противном случае вводили бы анизотропное напряжение в структуру алмазной решетки, вызывая двойное лучепреломление. Патентная литература, относящаяся к такому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу оптического качества, включает WO 2004/046427 и WO 2007/066215.

Высокочистый алмазный материал также желателен для функционирования в качестве материала-хозяина для квантовых спиновых дефектов в некоторых областях, связанных с квантовыми датчиками (например, при измерении магнитных полей) и квантовой обработкой. Алмазные материалы применимы в таких областях использования, поскольку определенные квантовые спиновые дефекты (например, отрицательно заряженный азотно-вакансионный дефект), расположенный внутри алмазной решетки имеет длительное время декогеренции даже при комнатной температуре (т.е. квантовые спиновые дефекты остаются в особом квантовом спиновом состоянии в течение очень продолжительного времени, позволяя осуществлять применение в области сенсоров и/или квантовой обработки). Более того, такие квантовые спиновые дефекты внутри алмазной решетки могут быть оптически адресуемыми. Однако в таких областях использования примеси могут взаимодействовать с квантовыми спиновыми дефектами внутри структуры алмазной решетки, снижая их время декогеренции и, таким образом, уменьшая их чувствительность и/или уменьшая время, в течение которого можно осуществить квантовую обработку. Патентная литература, относящаяся к такому высокочистому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу квантового качества, включает WO 2010010344 и WO 2010010352.

В противоположность описанным выше материалам с низким содержанием дефектов, для некоторых областей использования желательным является намеренно ввести в структуру алмазной решетки значительное, но контролируемое количество, тип и распределение дефектов. Например, введение бора в решетку алмаза, обеспечивая борсодержащий газ в технологических газах ХОГФ, предоставляет уровень акцептора внутри зонной структуры алмазного материала, таким путем формируя полупроводник p-типа. Если в структуру алмазной решетки вводят крайне высокие уровни бора, данный материал показывает полную металлическую проводимость. Такие материалы применимы в качестве электродов, в качестве электрохимических сенсорных электродов и в электронных областях. Патентная литература, относящаяся к такому допированному бором монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу, включает WO 03/052174.

Другим примером является добавление азота в полученные в условиях высокого давления и высокой температуры (HPHT) синтетические алмазные материалы. Хорошо известно, что в HPHT синтетический алмаз могут быть введены высокие концентрации (сотни частей на миллион) атомарного азота. Однако для некоторых областей использования HPHT выращенный алмаз обладает дополнительными особенностями, которые являются вредными. Рост имеет тенденцию быть сильно неоднородным с более высокими примесями дефектов (азот, а также следы металлов) в некоторых секторах по сравнению с другими и, следовательно, HPHT-выращенный алмаз обычно показывает цветовое зонирование как непосредственно после своего выращивания, так и в обработанном состоянии. Неоднородность вместе с дефектами упаковки вдоль границ сектора может также повлиять на вязкость разрушения получаемого материала. Кроме того, в HPHT-выращенном алмазном материале обычно присутствуют металлические включения, вследствие металла-растворителя, используемого в качестве катализатора в HPHT способе выращивания. Данные включения металлов могут сильно повлиять на механические свойства получаемого материала.

Другим примером, особенно применимым для настоящего изобретения, являются допированные азотом монокристаллические, полученные ХОГФ, синтетические алмазные материалы. Азот является одной из наиболее важных допирующих добавок при синтезе ХОГФ алмазного материала, поскольку было обнаружено, что добавление азота в технологический газ ХОГФ увеличивает скорость роста материала, а также может повлиять на образование кристаллографических дефектов, таких как дислокации. По сути, допирование азотом монокристаллического, полученного ХОГФ, синтетического алмазного материала было экстенсивно исследовано и сообщалось в литературе. Допированный азотом синтетический, полученный ХОГФ, алмазный материал обладает тенденцией иметь коричневую окраску. По сути, для обсужденных ранее областей использования, таких как оптические применения, как было обнаружено, является выгодным разрабатывать методы, которые намеренно исключают азот из технологических газов ХОГФ. Однако для таких областей использования, как механические области, где оптические, электронные параметры и параметры квантового взаимодействия не представляют интерес, допирование азотом до значительных уровней может быть применимо при достижении роста толстых слоев синтетического, полученного ХОГФ, алмазного материала. Патентная литература, относящаяся к такому допированному азотом, монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу, включает заявку WO 2003/052177, которая описывает способ получения алмазного материала с использованием атмосферы синтеза ХОГФ, включающей азот с концентрацией в диапазоне от 0,5 до 500 ч./млн, рассчитанной по молекулярному азоту.

Также было обнаружено, что допированный азотом, монокристаллический, полученный ХОГФ, синтетический алмазный материал является применимым сырьем для обработок, проводимых после выращивания, таких как облучение и/или отжиг, для достижения желаемых окрасок. Например, заявка WO 2004/022821 описывает методику отжига, которую можно использовать, чтобы желто/коричневый допированный азотом, монокристаллический, полученный ХОГФ, синтетический алмазный материал достиг желательных цветов, таких как розовый, зеленый, бесцветный или почти бесцветный. Такой обработанный монокристаллический, полученный ХОГФ, синтетический алмазный материал может использоваться ювелирной промышленности в качестве драгоценных камней. Дальнейшие методики облучения и отжига для превращения азотсодержащего монокристаллического, полученного ХОГФ, синтетического алмазного материала в желательные цвета, описываются в заявках WO 2010/149777 (изготовление оранжевого монокристаллического, полученного ХОГФ, синтетического алмазного материала), WO 2010/149775 (изготовление светло-розового монокристаллического, полученного ХОГФ, синтетического алмазного материала) и WO 2010/149779 (изготовление светло-синего монокристаллического, полученного ХОГФ, синтетического алмазного материала). Данные обработки касаются монокристаллического, полученного ХОГФ, синтетического алмазного материала, имеющего различные уровни одиночного азота замещения, одиночных вакансионных дефектов замещения (нейтральных и отрицательно заряженных), азотно-вакансионных дефектов. Дефектные центры, которые вызывают окраску, обычно также обладают люминесценцией и поэтому, обработка алмаза после выращивания, таким путем, дает возможность конструирования центров люминесценции, что можно использовать, например, для красителей на основе алмазов.

В дополнение в вышеуказанному, патент США 2011/0151226 описывает, что существует необходимость в монокристаллическом, полученном ХОГФ, синтетическом алмазном материале с относительно высоким содержанием азота, распределенным однородно, и который не содержит другие дефекты, такие как включения, обычно связанные со способами синтеза HPHT. В этом отношении, патент США 2011/0151226 описывает способ выращивания ХОГФ, который использует технологический газ, включающий азот- и кислородсодержащие газы в дополнение к стандартным углерод- и водородсодержащим газам. Данные технологические газы включены в определенных, заданных соотношениях, чтобы изготовить синтетический, полученный ХОГФ, алмазный материал как с высокой концентрацией азота в форме одиночного азота замещения, так и с низкой концентрацией других дефектов. Описывается, что такая химия выращивания является выгодной для получения материала, имеющего цвет, в котором коричневые дефекты не доминируют, а наоборот доминирует желтый цвет, вследствие присутствия одиночного азота замещения. Далее описывается, что на электронные свойства материала доминирующее влияние оказывает одиночный замещающий азот, но они не ухудшаются другими дефектами, обычно возникающими из-за азота в процессе выращивания, и что данный материал можно использовать в качестве драгоценного камня и в технических областях, таких как электроника и детекторы излучения.

Патент США 2011/0151226 использует атмосферу синтеза ХОГФ, содержащую азот с атомной концентрацией в диапазоне от 0,4 ч./млн до 50 ч./млн Более того, описывается, что в ходе процесса синтеза температуру подложки, на которой выращивают монокристаллический, получаемый ХОГФ, синтетический алмазный материал, поддерживают в диапазоне от 730°C до 1000°C. Описывается, что данный способ дает возможность синтезировать ХОГФ алмазный материал, включающий одиночный замещающий азот (Ns 0) с концентрацией больше чем 0,5 ч./млн и имеющий общее интегральное поглощение в видимой области от 350 нм до 730 нм, так что, по меньшей мере, 35% поглощения можно приписать Ns 0.

В Zhang et al., Diamond & Related Materials, 20, 496-500 (2011) также описывается способ выращивания ХОГФ, использующий технологический газ, который включает газы, содержащие азот и кислород, в дополнение к водород- и углеродсодержащим соединениям. Описанный способ использует температуру подложки 1000°C. Описывается, что добавление CO2 может в действительности снизить концентрацию включения азота в полученный ХОГФ синтетический алмазный материал.

В дополнение к вышеописанному, ряд дополнительных документов предшествующего уровня техники обсуждает различные способы ХОГФ синтеза алмазов, в которых используют один или несколько из нижеследующего: азотный технологический газ, высокую температуру подложки и кислородный технологический газ. Они кратко обсуждаются ниже.

Патент США 7883684 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую от 8% до 20% CH4 на единицу H2 и от 5% до 25% O2 на единицу CH4. Также описывается, что газовая смесь может необязательно включать от 0,2% до 3% N2 на единицу CH4. Указывается, что добавление N2 к газовой смеси при данной концентрации создает более доступные центры роста, увеличивает скорость роста и содействует росту грани {100}. Далее описывается, что способ включает контроль температуры поверхности роста выращиваемого монокристаллического, получаемого ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 700°C до 1100°C. Для примеров, которые используют азот, указывается, что полученный в результате ХОГФ монокристаллический синтетический алмазный материал имеет коричневую окраску, и окраску материала можно изменить отжигом.

Патент США 7820131 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую от 8% до более чем 30% CH4 на единицу H2 и, необязательно, от 5% до 25% O2 на единицу CH4, чтобы получить бесцветный монокристаллический, полученный ХОГФ, синтетический алмазный материал. Также описывается, что газовая смесь, которая включает азот, а не кислород, дает монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет коричневую окраску. Далее описывается, что данный способ включает контроль температуры поверхности роста выращиваемого монокристаллического, полученного ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 900°C до 1400°C.

Патент США 2010/0126406 также описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, источник углерода и источник кислорода. Описываются два альтернативных варианта осуществления: (i) способ, в котором атмосфера синтеза по существу не содержит азот, приводящая к выращиванию бесцветного монокристаллического, получаемого ХОГФ, синтетического алмазного материала; и (ii) способ, в котором атмосфера синтеза включает небольшое количество азота, приводящая к выращиванию коричневого монокристаллического, получаемого ХОГФ, синтетического алмазного материала.

Патент США 7157067 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, источник углерода и азот с отношением N2/CH4 от 0,2% до 5,0% и отношением CH4/H2 от 12% до 20%. Описывается, что, используя такую атмосферу синтеза и контролируя температуру поверхности роста выращиваемого монокристаллического, полученного ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 1000°C до 1100°C, можно получить монокристаллический синтетический алмазный материал ХОГФ с увеличенной вязкостью разрушения.

Патент США 2009/0038934 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, которая включает кислород. Далее описывается, что атмосфера синтеза, необязательно, включает водород, метан при концентрации от 6% до 12% на единицу водорода, азот при концентрации от 1% до 5% на единицу водорода и кислород при концентрации от 1% до 3% на единицу водорода. Далее описывается, что температуру поверхности роста выращиваемого монокристаллического синтетического алмазного материала ХОГФ контролируют при температуре выращивания в диапазоне от 900°C до 1400°C.

Патент Японии 2008110891 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую атомные концентрации углерода к водороду от 2% до 10%, азота к углероду от 0,1% до 6% и кислорода к углероду от 0,1% до 5%.

Патент Японии 7277890 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, углерод, азот и, необязательно, кислород или бор. Далее описывается, что синтезируется алмаз, имеющий 3-1000 ч./млн отношение количества атомов азота к количеству атомов водорода или 3-100% отношение количества атомов кислорода к количеству атомов углерода. Описывается, что, поскольку в качестве газообразного сырья добавляют очень небольшое количество азота, синтезируется алмаз очень высокого качества с увеличенной скоростью синтеза.

Патент США 6162412 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, в которой концентрация атомов углерода относительно газообразного водорода (A %), концентрация газообразного азота относительно всего реакционного газа (B ч./млн) и концентрация атомов кислорода относительно газообразного водорода (C %) удовлетворяют уравнению:α=(B)1/2×(A-1,2C) при условии, что α составляет не более чем 13, и B составляет не более 20. Примеры показывают, что температуру подложки поддерживают при 950°C в течение ХОГФ выращивания алмаза. Далее указывается, что синтезированный ХОГФ алмазный материал содержит 20 ч./млн или менее азота.

В Chayahara et al. ”The effect of nitrogen addition during high-rate homoepitaxial growth of diamond by microwave plasma CVD” Diamond & Related Materials 13, 1954-1958 (2004) описывается способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 40 станд. см3/мин метана и азот от 0 до 3 станд. см3/мин. Описываются две различные температуры подложки - 1220°C для держателя подложки открытого типа и 1155°C для держателя закрытого типа. Описывается, что азот увеличивает скорость выращивания и изменяет морфологию поверхности ХОГФ синтетического алмазного материала.

В Mokuno et al. ”High rate homoepitaxial growth of diamond by microwave plasma CVD with nitrogen addition” Diamond & Related Materials 15, 455-459 (2006) описывается способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 60 станд. см3/мин метана и азот от 0,6 до 1,8 станд. см3/мин. Как и в обсужденной ранее статье, используют два различных держателя подложки, один является держателем открытого типа и один является держателем закрытого типа. Описываются температуры подложки в диапазоне от 1060°C до 1250°C. Сообщается, что концентрация азота в ХОГФ синтетических алмазных материалах, полученных с использованием данных технологических параметров, находится в диапазоне от 8,9 до 39 ч./млн

В Chayahara et al. ”Development of single-crystalline diamond wafers” Synthesiology, vol. 3, N4, 259-267 (2011) описывается похожий способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 60 станд. см3/мин метана и азот от 0 до 3 станд. см3/мин, причем температура подложки находится в диапазоне от 1100°C до 1200°C.

В свете вышеуказанного, очевидно, что предшествующий уровень техники, относящийся к азотному допированию в способах синтеза алмазов ХОГФ, является достаточно объемным. В контексте данного предшествующего уровня техники, авторы настоящего изобретения исследовали маршруты достижения высоких уровней включения азота в ХОГФ синтетические алмазные материалы. По сути, авторы настоящего изобретения были особенно заинтересованы в ”высокой” доле газообразного азота/”высокой” температуре подложки способов синтеза алмазов ХОГФ, причем ”высокая” определяется как существенно больше, чем ”стандартное” выращивание алмаза, которое имеет место при 700-950°C с долей газообразного азота, например, меньше чем 20 ч./млн в газовой смеси. Авторы настоящего изобретения обнаружили, что условия выращивания с высокой долей газообразного азота/высокой температурой подложки дают возможность включить существенно более высокие концентрации одиночных азотных дефектов замещения (Ns) в полученный ХОГФ синтетический алмазный материал (например, от 5 до 50 ч./млн) по сравнению со стандартными условиями выращивания, вместе со значительной концентрацией азотно-вакансионных дефектов непосредственно после выращивания (например, приблизительно 100 ч/млрд). Такой материал применим для ряда областей использования, включая некоторые применения в качестве квантовых датчиков и в квантовой обработке, оптические фильтры, части инструментов для механической обработки и в качестве исходного материала для обработок облучением и/или отжигом после выращивания для формирования окрашенных драгоценных камней. Что касается применения в качестве квантовых датчиков и в квантовой обработке, ранее было описано, что алмазный материал высокой чистоты желателен для таких областей использования для того, чтобы достичь длительных времен декогеренции. Однако для определенных применений в качестве квантовых датчиков, таких как магнитометрия, чувствительность зависит от плотности NV- дефектов и времен декогеренции данных дефектов. В таких обстоятельствах, может являться желательным обеспечение огромной концентрации NV- центров для определенных областей использования, даже если время декогеренции является довольно сниженным.

Азотно-вакансионные дефекты могут быть сформированы облученным, полученным ХОГФ, синтетическим алмазным материалом, который содержит одиночные азотные дефекты замещения с формированием вакансионных дефектов и отжигом данного материала для миграции вакансий, чтобы они объединялись в пары с одиночными азотными дефектами замещения для того, чтобы получить азотно-вакансионные дефекты. Альтернативно, при определенных условиях выращивания было обнаружено, что значительное количество азотно-вакансионных дефектов может сформироваться непосредственно в течение выращивания, и данные азотно-вакансионные дефекты, полученные ”непосредственно после выращивания”, имеют некоторые преимущества по сравнению с дефектами, сформированными облучением и отжигом после выращивания. Например, азотно-вакансионные дефекты, полученные непосредственно после выращивания, могут быть предпочтительно выровнены относительно направления выращивания полученного ХОГФ, синтетического алмазного материала, и данное предпочтительное выравнивание может увеличить чувствительность квантовых спиновых дефектов в показателях как величины, так и направленной чувствительности. Более того, благодаря факту, что никакое облучение не требуется для формирования азотно-вакансионных дефектов, можно минимизировать повреждение алмазной решетки, и можно исключить образование других типов дефектов, которые генерируются, вследствие облучения и/или отжига, (например, моновакансии и дивакансии), которые приводят к дальнейшему ухудшению квантовых оптических свойств материала.

В дополнение к присутствию азотно-вакансионных дефектов, электронно-донорные центры требуются для превращения нейтральных дефектов в отрицательно заряженные дефекты, подходящие для определенных применений квантовых спиновых дефектов. В этом отношении, одиночные азотные дефекты замещения обычно функционируют в качестве электронно-донорных центров. По сути, слой полученного ХОГФ, синтетического алмазного материала, содержащего высокие концентрации одиночного азота замещения и значительную концентрацию азотно-вакансионных дефектов, может быть применим по причине, что одиночный замещающий азот может предоставлять заряд азотно-вакансионным дефектам, формируя NV- дефекты, подходящие для применения в квантовых датчиках и квантовой обработке.

Одна проблема, связанная с вышеуказанной однослойной структурой, состоит в том, что одиночные азотные дефекты замещения могут взаимодействовать с азотно-вакансионными дефектами, снижая их время декогеренции, как описано ранее. Соответственно, может быть выгодным обеспечить два раздельных слоя, причем один содержит значительное число одиночных азотных дефектов замещения с тем, чтобы функционировать в качестве электронно-донорного слоя, а дополнительный слой содержит квантовые спиновые дефекты, которые могут акцептировать отрицательный заряд, чтобы включать квантовые спиновые дефекты для применения в датчиках и обработке. В данном случае, электронно-донорный слой можно обеспечить, используя способ синтеза алмаза ХОГФ с высоким содержанием азота/высокой температурой подожки.

Для применения в качестве оптического фильтра можно использовать высокую концентрацию некоторых азотсодержащих дефектов, имеющих специфические характеристики оптического поглощения, для фильтрации света в контролируемой манере. Альтернативно, для использования в инструментах для механической обработки было постулировано, что высокая концентрация определенных азотсодержащих дефектов может улучшить характеристики износа и/или ударной вязкости полученного ХОГФ, синтетического алмазного материала. Кроме того, как описано ранее, полученный ХОГФ, синтетический алмазный материал, имеющий высокие концентрации определенных азотсодержащих дефектов, можно использовать в качестве исходного материала для обработок облучением и/или отжигом непосредственно после выращивания для формирования драгоценных камней. Другим потенциальным применением такого полученного ХОГФ, синтетического алмазного материала с высоким содержанием азота является использование в лазерной генерации.

Однако авторы настоящего изобретения идентифицировали проблему таких способов синтеза ХОГФ алмаза с высоким содержанием азота/высокой температурой подложки. Конкретно, авторы настоящего изобретения обнаружили, что ХОГФ синтетический алмазный материал, изготовленный с использованием такого способа, имеет полосчатость в условиях фотолюминесценции (например, при использовании методики получения изображений DiamondView?), вследствие неоднородного распределения азотных дефектов. Полосы и неоднородное распределение азота остаются, даже если полученный ХОГФ, синтетический алмазный материал подвергают многократным обработкам непосредственно после выращивания, например обработке под высоким давлением и высокой температурой и последующим обработкам облучением и отжигом.

Это является проблематичным для применения в квантовых датчиках и квантовой обработке, которые используют азотно-вакансионные квантовые спиновые дефекты, поскольку неоднородное распределение азотно-вакансионных дефектов внутри данного материала в результате дает материал, имеющий изменяющуюся чувствительность. Более того, если данный материал необходимо использовать в качестве слоя, предоставляющего заряд, в таких областях, как описано ранее, неоднородное распределение одиночного азота замещения может в результате давать неоднородную передачу заряда другому слою, включающему квантовые спиновые дефекты, так что концентрация отрицательно заряженных квантовых спиновых дефектов является неоднородной. Это вновь приводит к изменяющейся чувствительности.

Неоднородное распределение азота также является проблематичным для других областей использования, указанных ранее. Например, при применении в оптических фильтрах неоднородное распределение азотных дефектов будет приводить к неоднородной оптической фильтрации. Аналогичным образом, для использования в инструментах для механической обработки неоднородное распределение азотных дефектов может приводить к неоднородным характеристикам износа и/или ударной вязкости. Более того, для использования в качестве драгоценных камней неоднородное распределение азотных дефектов будет приводить к неоднородному цвету, снижая, таким образом, качеств