Способ изготовления экструдированных бобовых микропеллет

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к экструдированной бобовой микрогрануле (микропеллете) и способу ее изготовления. В установку для предварительной обработки вводят бобовую муку, в которой ее гидратируют и смешивают с получением гидратированной бобовой смеси. Вносят указанную бобовую смесь в экструдер и сообщают ей удельную механическую энергию от 80 до 140 ватт-час/кг сухой смеси. Дополнительно увлажняют при необходимости указанную смесь до достижения содержания влаги 25-30%. Выдерживают гидратированную бобовую смесь в экструдере в течение около 4 минут для получения бобового теста. Режут бобовое тесто на бобовые микрогранулы и сушат указанные микрогранулы. В другом варианте способа получения экструдированной бобовой микрогранулы после вышеупомянутой стадии выдерживания гидратированной бобовой смеси в экструдере в течение около 4 минут с получением бобового теста тесто выдавливают из экструдера. Перемещают указанное тесто в экструдер для холодной обработки. Сжимают тесто, а затем охлаждают посредством втулки цилиндра с водяной рубашкой. Продавливают тесто через матрицу в сборе на конце экструдера. Режут бобовое тесто на бобовые микрогранулы и сушат их. Изобретение позволяет получить гранулы высокой плотности, которые имеют улучшенную целостность и меньший процент поврежденных гранул после обработки, обладают приятным вкусом и текстурой. 3 н. и 12 з.п. ф-лы, 3 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления экструдированных бобовых микропеллет (микрогранул) высокой плотности.

Предпосылки создания изобретения

В современном обществе с растущей распространенностью болезней сердца, ожирения и высокого содержания холестерина потребители прилагают сознательные усилия по переоценке рационов своего питания с целью употребления более здоровой пищи. В частности, потребители ищут пищевые продукты с более высоким содержанием белка и зерен в связи с благоприятными для здоровья свойствами, присущими эти группам пищевых продуктов. По существу, в пищевой промышленности существует потребность в высокопитательных продуктах с высоким содержанием белка и/или волокон.

В частности, существует потребность в пищевом полуфабрикате высокой плотности, который может легко использоваться производителем пищевых продуктов с целью изготовления закусочного пищевого продукта с высоким содержанием белка и/или волокон.

В Рекомендациях по правильному питанию для американцев, изданных в 2010 году министерством сельского хозяйства США, в качестве одного из рекомендуемых продуктов конкретно указаны бобовые по причине их благоприятных свойств.

Изготовление полуфабриката с высоким содержанием бобовых для последующего получения воздушного продукта сопровождается сложностями, в частности, из-за сильной тенденции бобовых становиться клейкими во время тепловой обработки.

В настоящем изобретении предложен пищевой полуфабрикат высокой плотности с высоким содержанием бобовых.

Краткое изложение сущности изобретения

В настоящем изобретении предложены способы изготовления экструдированных (прессованных) бобовых микропеллет (микрогранул) высокой плотности. Затем гранулы могут подвергаться увеличению в объеме с целью получения хрустящего продукта и/или чипсов. В 30-граммовой порции чипсов может содержаться, например, по меньшей мере 15 грамм бобовых.

Краткое описание чертежей

На фиг.1 проиллюстрирован один из способов получения бобовых микрогранул высокой плотности согласно одной из особенностей настоящего изобретения,

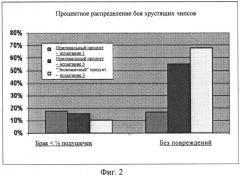

на фиг.2 проиллюстрирован процент боя чипсов, полученных из микрогранул согласно настоящему изобретению,

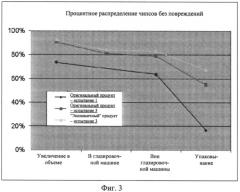

на фиг.3 проиллюстрировано процент чипсов без повреждений, изготовленных согласно различным особенностям настоящего изобретения.

Подробное описание изобретения

В настоящем изобретении предложены способы получения прессованных бобовых микрогранул высокой плотности. Было обнаружено, что за счет предварительной тепловой обработки бобовых путем экструзии обеспечивается более эффективное увеличение в объеме в системе изготовления воздушных продуктов под давлением. Иными словами, в результате предварительной желатинизации содержащегося в бобовых крахмала с использованием тепловой обработки путем экструзии крахмал значительно легче поддается последующему увеличению в объеме даже в случае хранения перед увеличением в объеме.

Согласно по меньшей мере одной особенности изобретения смешивают бобовые в виде порошка с другими второстепенными ингредиентами, а затем путем экструзии формируют микрогранулы с использованием экструдера с малыми усилиями сдвига. Примеры экструдеров, которые могут применяться в соответствии с настоящим изобретением, включают двухшнековый экструдер производства компании Wemer Pfleiderer и машина для холодной обработки производства компании Wenger. Затем гранулы сушат до достижения целевого содержания влаги для увеличения в объеме.

Прессованные бобовые гранулы имеют высокую плотность. В частности, высушенные бобовые гранулы имеют содержание влаги около 8-12%, содержание бобовых около 70-90% и плотность около 700-850 г/л.

Бобовая мука, которая может использоваться в соответствии с настоящим изобретением, включает без ограничения муку, полученную из чечевицы, турецкого гороха, фасоли обыкновенной, лимской фасоли, нута, гиацинтовых бобов, фасоли пинто, гороха/зеленого горошка и их сочетаний. Используемый термин "бобовые" в прямой форме исключает соевые бобы.

Зерновая муку, которая может использоваться в соответствии с настоящим изобретением, включает без ограничения муку, полученную из шелушеного риса, белого риса, кукурузы, пшеницы, сорго, проса, овса и их сочетаний. Хотя предпочтительны цельные зерна, в соответствии с настоящим изобретением могут использоваться любые зерна или сочетание зерен, включая источники крахмала из очищенных зерен. Используемый термин "микрогранула" означает гранулу диаметром около 1,0-6,0 мм, например диаметром около 2,0-4,0 мм.

Кроме того, в состав микрогранул может добавляться источник крахмала не из зерен, чтобы усилить увеличение в объеме во время увеличения в объеме, повысить целостность/прочность продукта и тем самым свести к минимуму тенденцию боя готовых упакованных чипсов. Такие источники включают без ограничения картофельную муку/хлопья, картофельный крахмал и крахмал из тапиоки.

Согласно одной из особенностей настоящего изобретения, проиллюстрированной на фиг. 1, ингредиенты, включая бобовую муку, объединяют и перемешивают. Затем полученную смесь подвергают предварительной обработке в установке для предварительной обработки. В ней происходит гидратация, перемешивание и частичная тепловая обработка муки с целью формирования теста. На стадии предварительной обработки мука и вода находятся в установке для предварительной обработки в течение около 1-2 минут в условиях сдвига с малыми усилиями. За счет применения установки для предварительной обработки уменьшается количество механической энергии, необходимой для полной желатинизации крахмала на следующей стадии экструзии.

После предварительной обработки гидратированную бобовую смесь подвергают экструзии путем немедленного введения в двухшнековый экструдер и переработки с целью сообщения ей удельной механической энергии от 80 до 140 ватт-час/кг сухой смеси. Смесь дополнительно увлажняют с целью достижения содержания влаги около 25-30%. Нагрев цилиндров экструдера может постепенно усиливаться, например, от 200°F до 320°F в направлении потока с целью повышения температуры теста. Давление в экструдере может повышаться до 800-1200 фунтов/кв. дюйм, например, за счет использования дроссельного клапана. Смесь выдерживается в экструдере в течение около 4 минут в описанных условиях, чтобы тесто достигло температуры, превышающей температуру желатинизации крахмала из бобовых, такой как от около 220° до около 300°F.

После выхода теста из двухшнекового экструдера его формуют и разрезают. В частности, его немедленно подают в одношнековый экструдер для холодной обработки путем постоянного перемещения по подающей трубе. Тесто сжимают, охлаждают посредством втулки цилиндра с водяной рубашкой и перемещают через экструдер в матрицу в сборе на конце шнека, обычно в виде пуансона и матрицы. Затем тесто нарезают на микрогранулы.

Наконец, прессованные бобовые микрогранулы сушат с использованием любого применимого устройства, такого как устройство быстрой или предварительной сушки устройство окончательной сушки. Сушильные устройства могут являться вибрационными, вращающимися, с псевдоожиженным слоем или конвейерного типа. После сушки бобовые микрогранулы охлаждают до комнатной температуры на медленно движущейся ленте транспортера или на транспортере с воздушным охлаждением. Затем микрогранулы могут упаковываться, например, без ограничения в контейнер средней грузоподъемности для насыпных грузов или гибкий мешок из тканого полипропилена для последующей переработки или направляться на немедленную переработку, такую как увеличение в объеме с целью получения воздушного закусочного продукта.

Бобовые микрогранулы согласно этой особенности настоящего изобретения имеют окончательное весовое содержание бобовых около 70-90%, например около 75-80%.

Микрогранулы могут подвергаться увеличению в объеме в машине для изготовления воздушных продуктов (машине для изготовления воздушных рисовых подушечек), такой как Lite Energy Rice Cake Machine. В качестве альтернативы, бобовые микрогранулы могут храниться до 12 месяцев перед использованием. Воздушный продукт из прессованных бобовых микрогранул имеет значительно улучшенную текстуру, целостность и вкус. После добавления приправ/вкусовых веществ прессованная доля микрогранул в готовом воздушном продукте может составлять около 70-90%. Добавление приправ/вкусовых веществ в воздушный продукт может осуществляться в глазировочной машине или любом другом приемлемом устройстве.

Согласно другой особенности настоящего изобретения вместе с бобовой мукой в смесь добавляют зерновую муку по меньшей мере одного вида. Например, при сочетании бобовых, шелушеного риса и дополнительного зерна (для функционального придания вариаций вкуса и текстуры) достигается большее увеличение в объеме во время экструзии, в результате чего улучшается связывание отдельных гранул в процессе получения воздушного продукта. При последующем увеличении в объеме из этого сочетания получают более жесткие чипсы, чем в случае использования только бобовых или бобовых и зерен помимо риса. Например, воздушные чипсы из гранул только бобовых имеют более высокий процент боя при увеличении в объеме, чем чипсы из бобовых и рисовых микрогранул. Было обнаружено, что чипсы из гранул, содержащих смесь зерен и бобовых (нута, риса и кукурузы), имеют более хрустящую текстуру после увеличения в объеме путем двойного прессования, чем чипсы из гранул, содержащих зерно одного вида и бобовые или только бобовые.

В состав микрогранул согласно настоящему изобретению могут входить бобовые и/или частично или полностью желатинизированная зерновая мука или их сочетания.

Согласно другой особенности настоящего изобретения гранул согласно изобретению могут быть обогащены дополнительными полезными питательными веществами. Эти вещества могут включать железо, витамины, токоферолы, кальций и другие минералы, а также полноценные белки, такие как соя.

Далее приведены примеры прессованных микрогранул согласно одной из особенностей настоящего изобретения.

| Ингредиенты | Минимальное использованное количество (% по весу) | Максимальное использованное количество (% по весу) |

| Мука из турецкого гороха/нута | 60 | 85 |

| Зерно/мука для увеличения в объеме (шелушеный рис, картофель, тапиока и т.д.) | 5 | 25 |

| Зерно для придания вкуса (кукуруза, пшеница и т.д.) | 5 | 25 |

| Сахар | 0 | 5 |

| Соль | 0 | 2 |

| Токоферолы | 0 | 0,5 |

Прессованные микрогранулы получены в соответствии с описанными выше стадиями. Ингредиенты гранул могут смешиваться до добавления в установку для предварительной обработки или посредством отдельных подающих систем могут по отдельности добавляться непосредственно в установку для предварительной обработки и/или экструдер.

Далее приведены параметры обработки, используемые согласно этому примеру.

| Параметр обработки | Значение |

| Скорость получения сухой смеси | 220 фунтов/ч |

| Скорость подачи воды в установку для предварительной обработки | 0 фунтов/ч |

| Скорость подачи пара в установку для предварительной обработки | 24 фунтов/ч |

| Температура влажной смеси | 140°F |

| Скорость подачи воды в экструдер | 45 фунтов/ч |

| Частота вращения шнека | 250 об/мин |

| Сила тока главного привода | 40 ампер |

| Мощность главного привода | 7,5 кВт |

| Удельная механическая энергия | 0,070 кВт-ч/фунт |

| Температура в цилиндрах экструдера | 210-280°F |

| Температура теста | 260-295°F |

| Давление на тесто | 900 фунтов/кв. дюйм |

| Температура в машине для холодной обработки | 100°F |

| Давление в машине для холодной обработки | 400 фунтов/кв. дюйм |

Далее приведены технические характеристики прессованных бобовых гранул, полученных согласно этому примеру.

| Характеристика | Мин. | Макс. |

| Объемная плотность (г/512 мл) | 360 | 460 |

| Плотность (г/100 кт) | 2 | 3 |

| Влажность, % | 8 | 12 |

Специалист в области производства пищевых продуктов согласится с тем, что приведенные выше значения будут изменяться в зависимости от содержания зерен и размера экструдера. Температура теста и удельная механическая энергия неотъемлемы от процесса получения бобовых микрогранул и не зависят от производительности.

В одном из примеров применения прессованных гранул согласно настоящему изобретению чипсы из множества прессованных бобовых микрогранул могут иметь следующий состав.

| Ингредиенты | Минимальное использованное количество (% по весу) | Максимальное использованное количество (% по весу) |

| Мука из турецкого гороха/нута | 48 | 76,5 |

| Зерно/мука для увеличения в объеме (шелушеный рис, картофель, тапиока и т.д.) | 4 | 22,5 |

| Зерно для придания вкуса (кукуруза, пшеница и т.д.) | 4 | 22,5 |

| Сахар | 0 | 4,5 |

| Соль | 0 | 1,8 |

| Токоферолы | 0 | 0,45 |

| Масло | 5 | 15 |

| Приправы | 5 | 15 |

До увеличения гранул в объеме их покрывают небольшим количеством (0,1-1,0%) подсолнечного масла, чтобы уменьшить слипание в машине для изготовления воздушных продуктов. Увеличение микрогранул в объеме может осуществляться в машине пневматического или гидравлического типа в зависимости от желаемой текстуры. Гранулы нагревают до температуры около 400-500°F, чтобы расплавить весь материал. Пластины машины сжимаются, создавая давление, достаточное для сплавления расплавленного материала в течение приблизительно 3-7 секунд. Пластины разъединяют и получают базовую подушечку с содержанием влаги около 2-3%.

Полученные после увеличения в объеме чипсы могут приправляться в галтовочном барабане с использованием порошковых приправ и распыленного масла. В качестве альтернативы или дополнительно, до экструзии в состав гранул может добавляться сочетание вкусовых веществ, специй и/или трав, чтобы тем самым улучшить вкус и аромат базовых подушечек и усилить вкус и аромат готового продукта.

Особенности настоящего изобретения были подвергнуты испытаниям, результаты которых приведены далее.

| Брак: <1/2 подушечки | Предельно допустимые повреждения: >1/2 подушечки | Частичные повреждения: 3 угла | Без повреждений | |

| Оригинальный продукт - испытание 1 | ||||

| Увеличение в объеме | 4,90% | 8,07% | 13,32% | 73,71% |

| В глазировочной машине (в сумме) | - | - | - | - |

| Вне глазировочной машины | 8,05% | 10,87% | 17,49% | 63,59% |

| Упаковывание | 17,65% | 24,87% | 40,72% | 16,76% |

| Оригинальный продукт - испытание 3 | ||||

| Увеличение в объеме | 2,18% | 1,61% | 5,70% | 90,52% |

| В глазировочной машине (в сумме) | 4,75% | 3,86% | 10,45% | 80,94% |

| Вне глазировочной машины | 5,03% | 4,61% | 11,41% | 78,95% |

| Упаковывание | 15,67% | 9,35% | 19,90% | 55,08% |

| "Экономичный" продукт - испытание 3 | ||||

| Увеличение в объеме | 2,04% | 1,59% | 3,95% | 92,42% |

| В глазировочной машине (в сумме) | 5,07% | 3,72% | 7,35% | 83,86% |

| Вне глазировочной машины | 4,29% | 4,14% | 8,58% | 82,99% |

| Упаковывание | 10,28% | 7,23% | 14,72% | 67,76% |

В приведенной выше таблице "брак" означает, что после обработки неповрежденными оставались менее половины подушечек. "Предельно допустимые повреждения" означают, что после обработки неповрежденными оставались более половины подушечек. "Частичные повреждения" означают, что после обработки неповрежденными оставались 3 из 4 углов подушечки. Авторами настоящего изобретения было обнаружено, что целостность подушечек значительно улучшилась за счет применения способа согласно изобретению.

Далее в Таблице 1 приведены составы образцов, используемых в настоящем изобретении.

| Таблица 1 | ||

| Состав | Оригинальный | Экономичный |

| Ингредиент | % в смеси | % в смеси |

| Мука из турецкого гороха | 77,20 | 6530 |

| Мука из цельных желтых зерен кукурузы | 8,00 | 20,00 |

| Мука из цельных зерен шелушенного риса | 9,10 | 11,00 |

| Соль - хлорид натрия | 1,50 | 0,50 |

| Сахар | 3,00 | 3,00 |

| Натуральные смеси токоферолов | 0,20 | 0,20 |

| Итого | 100,00 | 100,00 |

На фиг.2 и 3 показано, что за счет сочетания правильных условий обработки и оптимального состава с более высоким содержанием зерен для увеличения в объеме подушечки согласно настоящему изобретению имеют улучшенную целостность, и значительно уменьшился процент поврежденных чипсов после обработки.

Полученные чипсы имеют удивительно приятный вкус и текстуру, а также значительно улучшенную целостность по сравнению с продуктом из не прессованных распаренных бобовых. Авторам не известно о предыдущих попытках изготовления прессованных бобовых микрогранул высокой плотности.

Настоящее изобретение может быть воплощено в других конкретных формах, не выходящих за пределы его существа и существенных характеристик. Соответственно, изложенные выше варианты осуществления должны считаться во всех отношениях иллюстративными, а не ограничивающими описанное изобретение. Таким образом, объем изобретения ограничен прилагаемой формулой изобретения, а не изложенным выше описанием, и предполагается, что в него входят все изменения, подпадающие под значение и серию эквивалентов притязаний.

1. Способ изготовления экструдированных бобовых микрогранул (микропеллет) содержащий стадии:а) введения бобовой муки в установку для предварительной обработки,б) гидратации и смешивания бобовой муки в установке для предварительной обработки с получением гидратированной бобовой смеси,в) введения гидратированной бобовой смеси в экструдер и сообщения ей удельной механической энергии от 80 до 140 ватт-час/кг сухой смеси,г) при необходимости дополнительного увлажнения гидратированной бобовой смеси до достижения содержания влаги 25-30%,д) выдерживания гидратированной бобовой смеси в экструдере в течение около 4 минут для получения бобового теста,е) резки бобового теста на бобовые микрогранулы, иж) сушки бобовых микрогранул.

2. Способ по п. 1, дополнительно содержащий стадию увеличения в объеме множества бобовых микрогранул в машине для изготовления воздушных рисовых подушечек.

3. Способ по п. 1, в котором бобовую муку получают из бобовых, выбранных из группы, включающей: чечевицу, турецкий горох, фасоль обыкновенную, лимскую фасоль, нут, гиацинтовые бобы, фасоль пинто, горох/зеленый горошек и их сочетания.

4. Способ по п. 1, дополнительно содержащий добавление зерновой муки по меньшей мере одного вида к бобовой муке в установке для предварительной обработки.

5. Способ по п. 4, в котором зерновой мукой по меньшей мере одного вида является мука из зерен, выбранных из группы, включающей: шелушеный рис, белый рис, кукурузу, пшеницу, сорго, просо, овес и их сочетания.

6. Способ по п. 1, в котором бобовую муку гидратируют и смешивают в течение 1-2 минут.

7. Способ изготовления экструдированных бобовых микрогранул (микропеллет), содержащий стадии:а) введения бобовой муки в установку для предварительной обработки,б) гидратации и смешивания бобовой муки в установке для предварительной обработки с получением гидратированной бобовой смеси,в) введения гидратированной бобовой смеси в экструдер и сообщения ей удельной механической энергии от 80 до 140 ватт-час/кг сухой смеси,г) при необходимости дополнительного увлажнения гидратированной бобовой смеси до достижения содержания влаги 25-30%,д) выдерживания гидратированной бобовой смеси в экструдере в течение около 4 минут для получения бобового теста,е) выдавливания бобового теста из экструдера,ж) перемещения бобового теста в экструдер для холодной обработки,з) сжатия теста, а затем охлаждения посредством втулки цилиндра с водяной рубашкой,и) продавливания теста через матрицу в сборе на конце экструдера,к) резки бобового теста на бобовые микрогранулы, ил) сушки бобовых микрогранул.

8. Способ по п. 7, дополнительно содержащий стадию увеличения в объеме множества бобовых микрогранул в машине для изготовления воздушных рисовых подушечек.

9. Способ по п. 7, в котором бобовую муку выбирают из группы, включающей: чечевицу, турецкий горох, фасоль обыкновенную, лимскую фасоль, нут, гиацинтовые бобы, фасоль пинто, горох/зеленый горошек и их сочетания.

10. Способ по п. 7, дополнительно содержащий добавление зерновой муки по меньшей мере одного вида к бобовой муке в установке для предварительной обработки.

11. Способ по п. 10, в котором зерновую муку по меньшей мере одного вида выбирают из группы, включающей: шелушеный рис, белый рис, кукурузу, пшеницу, сорго, просо, овес и их сочетания.

12. Способ по п. 1, в котором бобовую муку гидратируют и смешивают в течение 1-2 минут.

13. Экструдированная бобовая микрогранула высокой плотности, изготовленная способом по п. 1.

14. Бобовая микрогранула по п. 13, содержащая бобовую муку по меньшей мере одного вида, сахар, соль и по меньшей мере один функциональный ингредиент, при этом бобовая микрогранула имеет плотность от 700 до 850 г/л и конечное весовое содержание бобовых 70-90%.

15. Бобовая микрогранула по п. 13, содержащая бобовую муку по меньшей мере одного вида, зерновую муку по меньшей мере одного вида, сахар, соль и по меньшей мере один функциональный ингредиент, при этом бобовая микрогранула имеет плотность от 700 до 850 г/л и конечное весовое содержание бобовых 70-90%.