Способ получения высокочистых халькойодидных стекол

Иллюстрации

Показать всеИзобретение относится к химии, а именно к производству высокочистых стекол, которые могут быть использованы для изготовления оптических элементов, световодов и широкозонных полупроводников, применяемых в оптике и оптоэлектронных приборах ближнего и среднего ИК-диапазона. Задачей, на решение которой направленно заявляемое изобретение, является разработка способа получения высокочистых халькойодидных стекол, позволяющего уменьшить количество примесей, поступающих из материалов аппаратуры. Сущность предлагаемого способа получения высокочистых халькойодидных стекол заключается в том, что компоненты шихты постоянно поступают в проточный плазмохимический реактор, инициирование реакции взаимодействия халькогена и летучих йодидов производят плазменным разрядом, синтез стеклообразующих соединений проводят в условиях неравновесной плазмы высокочастотного емкостного разряда при пониженном давлении. Техническим результатом изобретения является снижение загрязняющих примесей в составе стекол. 2 табл., 2 пр.

Реферат

Изобретение относится к химии, а именно к производству высокочистых стекол, которые могут быть использованы для изготовления оптических элементов, световодов и широкозонных полупроводниковых устройств, применяемых в оптике и оптоэлектронных приборах ближнего и среднего ИК-диапазона.

Высокочистые халькойодидные стекла являются перспективным материалом для создания оптических приборов нового поколения, таких как приборы ночного видения, новых источников излучения инфракрасного диапазона, электронных устройств, содержащих химические и биологические датчики обнаружения CO2, медицинского диагностического оборудования.

Высокая чистота является одной из важнейших характеристик этих материалов, т.к. именно содержание примесей определяет их функциональную пригодность и возможность коммерческой реализации.

Известны способы получения халькойодидных стекол, в которых исходными веществами служат элементы - макрокомпоненты стекла, как компоненты шихты, плавлением которой образуется стеклообразующий расплав требуемого состава (Виноградова Г.З. «Стеклообразование и фазовые равновесия в халькогенидных системах. Изд-во «Наука». М., 1984, с. 86, 100, 106»).

Указанный способ включает в себя загрузку компонентов шихты в реактор в заданных количествах, его вакуумирование, синтез стеклообразующего расплава в запаянном реакторе, его гомогенизацию и отверждение в стекло.

Недостатками данного способа является невозможность полного исключения загрязнения исходных веществ при загрузке, а также условия синтеза (высокая температура (800-950°C) и длительность синтеза (10-40 часов)), при которых стекла загрязняются материалами аппаратуры. Кроме того, взвешивание исходных элементов даже в защитной атмосфере, последующее их измельчение и загрузка в реактор приводят к загрязнению оксидами элементов и водой.

Известен способ, в котором в качестве исходных веществ используют летучие гидриды элементов, а вместо термического нагрева - низкотемпературную неравновесную плазму (Е. Sleeckx, I. Nagels, R. Callaerts and M. Van Roy «Plasma-enhanced C.V.D. of amorphous GeS1-x, and GeSe1-x films», Journal de Physique 11, Volume 3, 1993»).

Недостатком данного способа является сильное загрязнение конечных продуктов водородными группами, что является следствием неполного разложения исходных веществ - гидридов плазмой.

Ближайшим аналогом заявленного способа получения особо чистых тугоплавких халькойодидных стекол, взятого за прототип, является «Способ получения особо чистых тугоплавких халькойодидных стекол» (патент РФ №2467962, C1).

Данный способ включает загрузку компонентов шихты в реактор, при этом в качестве компонентов шихты используют халькогены и другие исходные вещества - макрокомпоненты стекла, синтез стеклообразующего состава, его гомогенезацию и охлаждение. При этом в качестве компонентов шихты, наряду с халькогенами используют летучие иодиды элементов. Инициирование реакции взаимодействия компонентов шихты осуществляется термическим нагревом при температуре 650°C на всех этапах процесса.

В данном способе синтез стеклообразующих соединений ведут в реакторе, имеющем конструктивные отличия от известных.

Основным недостатком данного способа является температура синтеза, которая хотя и не превышает 650°C, остается достаточно высокой, а также то обстоятельство, что на протяжении всего синтеза имеет место контакт расплава со стенками реактора. Это приводит к заметному загрязнению получаемых стекол материалами аппаратуры.

Задачей, на решение которой направленно заявляемое изобретение, является разработка способа получения высокочистых халькойодидных стекол, позволяющего уменьшить количество примесей, поступающих из материалов аппаратуры.

Поставленная задача решается тем, что предложен способ получения высокочистых халькойодидных стекол, включающий загрузку компонентов шихты, содержащих халькоген и летучие йодиды, в реактор, инициирование реакции взаимодействия халькогена и летучих йодидов, с образованием стеклообразующих соединений, плавление твердых продуктов реакции, гомогенизацию и охлаждение расплава, отличающийся тем, что компоненты шихты загружают в проточный плазмохимический реактор, инициирование реакции взаимодействия халькогена и летучих йодидов производят плазменным разрядом, синтез стеклообразующих соединений с заданным соотношением компонентов проводят в условиях неравновесной плазмы высокочастотного емкостного разряда при пониженном давлении.

Сущность предлагаемого способа получения высокочистых халькойодидных стекол заключается в том, что компоненты шихты постоянно поступают в проточный плазмохимический реактор, инициирование реакции взаимодействия халькогена и летучих йодидов производят плазменным разрядом, синтез стеклообразующего состава проводят в условиях неравновесной плазмы высокочастотного емкостного разряда при пониженном давлении, а твердые продукты реакции, представляющие собой стеклообразующие соединения, осаждаются на стенку реактора и находятся на ней до гомогенизации расплава при температуре не более 350°C.

Техническим результатом изобретения является снижение загрязняющих примесей в составе стекол.

Новизна способа подтверждается отсутствием в источниках информации ссылок на использование предлагаемого технического решения для решения поставленной задачи.

Достижение технического результата обеспечивается тем, что взаимодействие халькогена и летучих йодидов происходит в неравновесной плазме высокочастотного емкостного разряда при пониженном давлении в проточном реакторе из кварцевого стекла.

При этом плазменный разряд, используемый вместо термического нагрева, обеспечивает активацию химических связей за счет высокой концентрации активных электронов, способных снять кинетические ограничения химической реакции, что дает не только высокий выход конечного продукта, но и высокую чистоту, в т.ч. за счет того, температура стенок реактора не превышает 350°C.

Синтезированная шихта осаждается на поверхность реактора в реакционной зоне плазмы в виде твердых продуктов реакции, что предотвращает контакт основной массы шихты со стенками реактора на стадии синтеза и понижает температуру синтеза шихты на 250-300°C по сравнению с прототипом.

Упомянутые признаки являются существенными, т.к. они необходимы и достаточены для решения поставленной задачи - уменьшить количество примесей, поступающих из материалов аппаратуры.

Способ осуществляют следующим образом.

Исходные вещества - халькоген и йодиды элементов помещают в загрузочные стеклянные емкости, снабженные внешними нагревательными элементами. Температуры нагрева каждой емкости устанавливают индивидуально, в соответствии с величиной давления насыщенного пара компонента и задаваемым составом стекла. В качестве плазмообразующего газа и газа-носителя используют аргон, который с постоянной скоростью продувают через стеклянные резервуары, содержащие загрузочные стеклянные емкости.

Парогазовую смесь подают в кварцевый плазмохимический реактор (трубка из кварцевого стекла), где твердые продукты плазмохимической реакции осаждаются на внутренней поверхности реактора. Общее рабочее давление в системе поддерживают в интервале от 1.9 до 21 тор. После стадии осаждения реактор отпайкой отделяют от основной системы и проводят гомогенизацию полученного расплава в качающейся печи при температуре гомогенизации не выше 750°C в течение 1 часа. После гомогенизации реактор извлекают из печи и отверждают расплав в стекло. Для снятия механических напряжений проводят отжиг стекла.

Работоспособность и промышленная применимость заявляемого способа подтверждается конкретными примерами выполнения способа.

Пример 1

Исходные вещества - серу и тетрайодид германия помещали в загрузочные стеклянные емкости, снабженные внешними нагревательными элементами в количествах 10.2 и 8 граммов соответственно. Температура нагрева серы составляла 200°C, температура нагрева тетрайодида германия 155°C. Соотношение GeI4:S в парогазовой смеси было постоянно и равно 1:4.1 при суммарной скорости подачи смеси 15 мл/мин. В качестве плазмообразующего газа и газа-носителя использовался аргон марки ОСЧ, который с постоянной скоростью продувался через стеклянные резервуары, содержащие загрузочные стеклянные емкости с тетрайодидом германия и серой. Твердые продукты плазмохимической реакции осаждались на внутренней поверхности реактора. Общее рабочее давление в системе поддерживалось равным 1.9 тор. Продукты реакции, состоявшие в основном из йода, конденсировали в ловушке, охлаждаемой жидким азотом.

После стадии осаждения реактор отпайкой отделяли от основной системы и проводили гомогенизацию полученного расплава в качающейся печи. Температура гомогенизации не превышает 750°C в течение 1 часа. После гомогенизации реактор извлекали из печи и отверждали расплав в стекло. Для снятия механических напряжений проводили отжиг стекла. Масса полученного образца стекла составляла 3.5 г, что соответствует выходу конечного продукта 62% в пересчете на Ge.

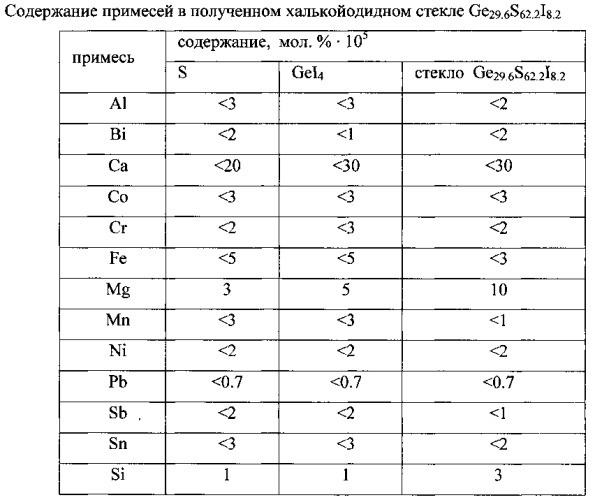

Содержание примесей в получаемых стеклах по данным атомно-эмиссионной спектроскопии с дуговым разрядом: Si - 3·10-5 мас. %, содержание Mg - 10-4 мас. %, содержание примесей переходных элементов ниже предела обнаружения.

Таблица 1

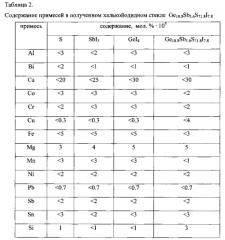

Пример 2

Дополнительно к смеси серы и тетрайодида германия в зону реакции подавали пары SbI3. Температура нагрева загрузочной емкости с SbI3 составляла 172°C. Соотношение GeI4:S:SbI3 в парогазовой смеси было постоянно и равно 1:4.1:0.14.

Получены стекла системы Ge-Sb-S-I с содержанием Sb до 3.8 мол. %.

Таким образом, заявленный способ позволяет уменьшить количество примесей, поступающих из материалов аппаратуры за счет снижения температуры синтеза шихты.

Способ получения высокочистых халькойодидных стекол, включающий загрузку компонентов шихты, содержащих халькоген и летучие йодиды, в реактор, инициирование реакции взаимодействия халькогена и летучих йодидов, с образованием стеклообразующих соединений, плавление твердых продуктов реакции, гомогенизацию и охлаждение расплава, отличающийся тем, что компоненты шихты постоянно поступают в проточный плазмохимический реактор, инициирование реакции взаимодействия халькогена и летучих йодидов производят плазменным разрядом, синтез стеклообразующих соединений с заданным соотношением компонентов проводят в условиях неравновесной плазмы высокочастотного емкостного разряда при пониженном давлении.