Способ получения коллагенового белка из продуктов кожевенного производства

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Измельчают и промывают коллагенсодержащее сырье, в качестве которого используют гольевой спилок или гольевую обрезь шкур KPC. Осуществляют щелочно-солевую обработку и промывку. Далее проводят химическую обработку раствором, содержащим 3% раствор NaOH, 2% раствор Na3PO4 и 3% раствор H2O2 к массе сырья ж.к.=1,5-2,0. Обработку продолжают в течение 7-12 ч при постоянном перемешивании и поддержании pH раствора 11,5-12,5. Проводят проточную промывку сырья до pH 8-7. Осуществляют обработку в разбавленном 15% растворе соляной кислоты, добавляя раствор соляной кислоты для поддержания pH раствора в диапазоне 3,6-4,2, процесс осуществляют в течение 6-7 ч. В течение 5-6 ч поддерживают pH раствора соляной кислоты в диапазоне 2,0-2,4 для достижения pH среза сырья 6,0-6,5. Измельчают и сушат сырье. Изобретение заключается в упрощении процесса и снижении его продолжительности. 2 пр. 3 табл.

Реферат

Изобретение относится к легкой и пищевой промышленности и может быть использовано для переработки отходов кожевенного производства и некондиционного кожевенного сырья (гольевой спилок и обрезь гольевая шкур крупного рогатого скота (КРС) для получения качественных коллагеновых продуктов.

Известно несколько способов переработки отходов кожевенного производства, позволяющих получить белковый гидролизат.

Способ получения коллагена из отходов кожевенного производства. Патент RU 2173709 от 20.09.2001.

Способ получения коллагена из отходов кожевенного производства включает промывку водой, гидротермообработку, золение и нейтрализацию, отличающийся тем, что перед термообработкой проводят обессоливание 0,1-0,5% раствором серной кислоты, а гидротермообработку осуществляют в течение 10-15 минут в 2-3% растворе перекиси водорода, золение в течение 8-10 часов раствором едкого натрия 2-2,5% концентрации, с последующей промывкой, нейтрализацией ледяной уксусной кислотой до pH 7,0, измельчением, гомогенезацией и консервацией.

Недостатком этого способа является сложность выполнения. Гидротермообработка приводит к полному расщиплению коллагена до аминокислот, что снижает биологическую ценность и качество готового продукта.

Наиболее близким по технической сущности и достигаемому результату является способ получения продуктов растворения коллагена RU 2486258 от 27.06.2013 С14С 1/08.

Способ получения продуктов растворения коллагена включает измельчение и промывку коллагеносодержащего сырья, его щелочно-солевую обработку, солевую промывку сульфатом натрия, нейтрализацию, повторную промывку продукта и его растворение в кислотном агенте.

Способ получения продуктов растворения коллагена осуществляют следующим образом.

1. Отходы кожевенного производства и некондиционное кожевенное сырье подвергают процессу отмочки в течение 14 ч в чистой воде, ЖК=4,0. Процесс проводят при температуре 20-22°C.

2. Проводят обжорное золение длительностью 2 суток, используя зольную жидкость состава: (NH4)2SO4 - 0,3%; Na2S (60%) - 3,2%; Ca(ОН)2 (96%) - 4,6%, которую по окончании сливают, а образцы подвергают промывке в течение 24 ч (τ=8°C), после процесса обеззоливания голья при расходе (NH4)2SO4 - 0,3% промывают проточной водой в течение 1 часа.

3. Солевую обработку проводят при при температуре 18-20°C, ЖК=3, концентрации Na2SO4 40 г/дм3 и продолжительности обработки 4 ч.

5. Далее образцы направляют на щелочно-солевую обработку: NaOH 100 г/дм3 и Na2SO4 - 142 г/дм3, ЖК=3, при температуре 18-20°C, в течение 60 ч и промывку раствором Na2SO4 40 г/дм3 при ЖК=3, температуре 20-22°C в течение 4 ч при периодическом перемешивании.

6. Для удаления избытка щелочи проводят нейтрализацию раствором (NH4)2SO4 10% от массы сырья при ЖК=5. Нейтрализацию проводят до отсутствия розового окрашивания фенолфталеином на срезе образца. Температуру рабочего раствора необходимо поддерживать в интервале 18-20°C. Материал тщательно промывают проточной водой до отсутствия в промывных водах сульфат-ионов (качественная проба с BaCl2).

Растворение коллагена в предлагаемом изобретении проводят в кисломолочной композиции с титруемой кислотностью 250-300°T, концентрацией молочной кислоты не менее 25-30 г/дм3 и pH не более 4,0 при ЖК=1 (от исходного веса) при температуре 24±2°C и переменном механическом воздействии. Продолжительность растворения составляет 11-13 суток. При этом по окончании растворения образцы представляют собой почти прозрачные, рыхлые, набухшие кусочки дермы, легкоразрушающиеся при незначительном механическом воздействии. После набухания и растворения проводят гомогенизацию путем 2-3-кратного измельчения.

Для удаления избытка ионов кислот в растворе продуктов растворения коллагена проводят диализ, обеспечивающий активную реакцию среды pH в пределах нейтральных показателей (6,0-7,0).

Полученный готовый продукт представляет собой вязкую, гелеобразную субстанцию, которая имеет прозрачный, несколько опалесцирующий цвет.

Получен качественный продукт растворения коллагена с высокими молекулярными массами, обладающими хорошими коллоидно-химическими свойствами, за счет сохранения в структуре коллагена значительного количества полипептидных групп.

Недостатком этого способа является сложность выполнения, значительная продолжительность технологического процесса.

Задачей изобретения является получение качественного коллагеносодежащего продукта для пищевой промышленности. Способ позволяет перерабатывать неиспользованные продукты кожевенного производства. Полученный белок является ценнейшим продуктом с высоким содержанием белка (коллагена) до 95%, низкой зольностью без содержания неколлагеновых белков, экологически чистым и не требует сложного технологического оборудования.

Технический результат заключается в упрощении процесса получения коллагенового продукта и снижении его продолжительности.

Задача решается, а технический результат достигается тем, что в качестве исходного коллагеносодержащего сырья используют гольевой спилок или гольевую обрезь шкур КРС. Способ заключается в измельчении и промывке коллагеносодержащего сырья, его щелочно-солевой обработке слабым раствоом поваренной соли и гидроокиси натрия, промывке и химической обработке растворами, включающими гидроокись натрия, фосфат натрия и перекись водорода, проточной промывке и обработке разбавленным раствором соляной кислоты, последующей промывкой, измельчением и сушкой.

Таким образом, обработку сырья производят в растворе, содержащем слабый раствор поваренной соли и гидроокиси натрия, промывку в проточной водопроводной воде, обработку в растворе, содержащем 3% раствор NaOH, 2% раствор Na3PO4 и 3% раствор H2O2 к массе сырья ж.к.=1,5-2, обработка продолжается в течение 7-12 часов при постоянном перемешивании.

Далее следует проточная промывка сырья ж.к.=1-1, 5 в течение 2-3 часов до pH сырья 8-7, нейтрализация в разбавленном слабом растворе соляной кислоты (HCl при ж.к.=1), добавляя кислоту в емкость с водным раствором сырья в течение 30 минут при постоянном перемешивании. При этом далее добавляют раствор соляной кислоты для поддержания pH раствора в диапазоне 3,6-4,2. Процесс осуществляют в течение 6-7 часов, измерения pH раствора осуществляют каждые 30 минут.

Далее для достижения pH среза сырья 6,0-6,5. поддерживается pH раствора соляной кислоты в диапазоне 2,8-3,2 в течение 5-6 часов. Через 12-13 часов обработки определяют pH свежего среза, которое должно быть в указанных пределах в диапазоне 6,0-6,5.

Предлагаемый способ осуществляется следующим образом: в качестве основного компонента сырья используют гольевой спилок или гольевую обрезь шкур КРС, которые обрабатывают в соответствии со следующими технологическими операциями.

1. Механическая очистка сырья от сопутствующих компонентов (остатков мездры, темных, сильно загрязненных участков).

2. Грубое измельчение сырья до размеров 50×50 мм.

3. Отмывка измельченного сырья от нежелательных примесей (водорастворимых белков, липидов) при интенсивном перемешивании. Гидромодуль 1:2.

4. Отмывка в щелочно-солевом растворе, содержащем 0,5% NaOH и 0,5% NaCl при ж.к.=1, продолжительность обработки 12-18 часов.

5. Промывка при интенсивном перемешивании ж.к.=2 в течение 60 минут.

6. Химическая обработка сырья, при которой используют раствор: содержащий 3% раствор NaOH, 2% раствор Na3PO4 и 3% раствор H2O2 к массе сырья ж.к.=1,5-2,0 обработка продолжается в течение 7-12 часов при постоянном перемешивании; pH раствора 11,5-12,5.

7. После химической обработки производится непрерывная проточная промывка сырья ж.к.=1 в течение 2 часов. Определяется pH сырья, которое должно быть близко 9-10;

8. Обработка сырья в разбавленном растворе соляной кислоты (HCl при ж.к.=1) В процессе обработки постоянно контролируется pH раствора, добавляется 15% раствор HCl до достижения pH свежего среза сырья 6,0-6,5 (при этом значении pH сырье удовлетворительно измельчается на мясорубке, волчке);

9. Промывка сырья после нейтрализации; проточная промывка при постоянном перемешивании в течение 1,5 часа, непроточная промывка при перемешивании ж.к.=2 в течение 2 часов.

10. Измельчение 2-стадийное: измельчение до 10 мм, измельчение до 5 мм. Не допускается нагрев спилка при измельчении более 23°C.

11. Сушка продукта: коллагеновый продукт высушивается в тонком слое при активной циркуляции воздуха при температуре не выше 30-35°C до влажности не более 7%. Продолжительность сушки 22-24 часа.

12. Измельчение высушенного продукта производится на установках для такого измельчения, со степенью измельчения до 100-150 мкм.

Благодаря специальной обработке происходит разволокнение коллагеновых волокон с сохранением их пространственной нативной трехцепочечной структуры, в результате чего образовавшиеся свободные связи коллагена активно связывают влагу, эмульгируют жир и реагируют друг с другом и с миофибриллярными белками, образуя прочный пространственный каркас в готовом изделии.

Технологические свойства: гидратация в горячей воде (75-850С) составляет 1:20, в холодной воде - 1:10.

Изобретение поясняется примерами.

ПРИМЕР 1.

В качестве исходного сырья используют гольевой спилок. Сырье измельчают до размеров 50×50 мм.

Отмывку измельченного сырья от нежелательных примесей (водорастворимых белков, липидов) осуществляют при интенсивном перемешивании. Гидромодуль 1:2. Обработку в щелочно-солевом растворе, содержащем 0,5% NaOH и 0,5% NaCl при ж.к.=1, осуществляют в течение 12-18 часов.

Далее следует промывка при интенсивном перемешивании ж.к.=2 в течение 60 минут при постоянном перемешивании.

Для химической обработки голевого спилка используют раствор, содержащий 3% NaOH, 2% раствор Na3PO4, 3% раствор H2O2 к массе сырья ж.к.=1,5, время обработки 7 часов при постоянном перемешивании и поддержании pH раствора 11,5-12,5. После химической обработки производится непрерывная проточная промывка сырья ж.к.=1 в течение 2 часов. Определяется pH сырья, которое должно быть близко к нейтральному pH 8-9.

Нейтрализацию сырья осуществляют в разбавленном растворе соляной кислоты (при ж.к.=1), добавляя кислоту в емкость с водным раствором в течение 30 минут при постоянном перемешивании. При этом далее добавляют раствор соляной кислоты для поддержания pH раствора в диапазоне 3,6-4,2. Процесс осуществляют в течение 6 часов, измерения pH раствора осуществляют каждые 30 минут.

Далее для достижения pH среза сырья 6,0-6,5 поддерживается pH раствора соляной кислоты в диапазоне 2,8-3,2. в течение 5 часов. Через 12-13 часов обработки определяют pH свежего среза, которое должно быть в указанных пределах в диапазоне pH 6,0-6,5.

Промывка сырья после нейтрализации: проточная промывка при постоянном перемешивании в течение 1,5 часа, непроточная промывка при перемешивании ж.к.=2 в течение 2 часов.

Производится измельчение 2-стадийное: измельчение до 10 мм, измельчение до 5 мм.

Коллагеновый продукт высушивается в тонком слое при активной циркуляции воздуха при температуре не выше 30-35°C до влажности не более 7%.

Измельчение высушенного продукта производится со степенью измельчения до 100-150 мкм.

Полученный продукт характеризуется следующими показателями качества: массовая доля белка - 93-95, массовая доля влаги - 7, массовая доля жира 1,74%.

Токсичные элементы: кадмий - менее 0,005 мг/кг, мышьяк - 0,04 мг/кг, ртуть - менее 0,005 мг/кг, свинец - 0,058 мг/кг.

ПРИМЕР 2.

В качестве исходного сырья используют гольевую обрезь шкур КРС. Сырье измельчают до размеров 50×50 мм.

Отмывку измельченного сырья от нежелательных примесей (водорастворимых белков, липидов) осуществляют при интенсивном перемешивании. Гидромодуль 1:2.

Обработку в щелочно-солевом растворе, содержащем 0,5% NaOH и 0,5% NaCl при ж.к.=1, осуществляют в течение 18 часов.

Далее следует промывка при интенсивном перемешивании ж.к.=2 в течение 60 минут.

Для химической обработки обрези гольевой шкур КРС используют 3% раствор NaOH, 2% раствор Na3PO4 и 3% раствор H2O2 к массе сырья ж.к.=2,0, обработка продолжается в течение 12 часов при постоянном перемешивании и поддержании pH раствора 11,5-12,5.

После химической обработки производится непрерывная проточная промывка сырья ж.к.=1 в течение 2 часов. Определяется pH сырья, которое должно быть близко к нейтральному 8-7.

Далее следует обработка сырья в разбавленном растворе соляной кислоты (HCl при ж.к.=1).

Нейтрализацию осуществляют в разбавленном растворе соляной кислоты (при ж.к.=1), добавляя 15% кислоту в емкость в течение 30 минут при постоянном перемешивании. При этом далее добавляют раствор соляной кислоты для поддержания pH раствора в диапазоне 3,6-4,2. Процесс осуществляют в течение 7 часов, измерения pH раствора осуществляют каждые 30 минут.

Далее для достижения среза сырья pH 6,0-6,5 поддерживается pH раствора соляной кислоты в диапазоне 2,8-3,2 в течение 6 часов. Через 12-13 часов обработки определяют pH свежего среза, которое должно быть в указанных пределах в диапазоне pH 6,0-6,5.

Промывка сырья после нейтрализации: проточная промывка при постоянном перемешивании в течение 1,5 часа, непроточная промывка при перемешивании ж.к.=2 в течение 2 часов.

Производится измельчение 2-стадийное: измельчение до 10 мм, измельчение до 5 мм.

Сушка продукта: коллагеновый продукт высушивается в тонком слое при активной циркуляции воздуха при температуре не выше 30-35°C до влажности не более 7%.

Измельчение высушенного продукта производится на молотковых дробилках, для такого измельчения, со степенью измельчения до 100-150 мкм.

Полученный продукт характеризуется следующими показателями качества: массовая доля белка - 93=95, массовая доля влаги - 5-7%, массовая доля жира 2,6%. Токсичные элементы: кадмий - менее 0, 005 мг/кг, мышьяк - 0,04 мг/кг, ртуть - менее 0,005 мг/кг, свинец - 0,058 мг/кг.

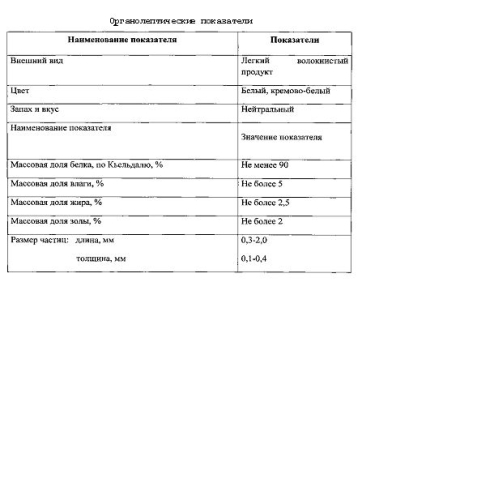

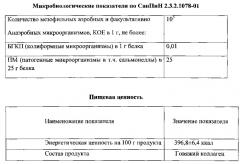

Полученные продукты в соответствии с разработанной технологией характеризуется следующими показателями.

Таким образом, предлагаемый способ получения коллагенового белка для пищевой промышленности позволяет перерабатывать неиспользованные продукты кожевенного производства. Полученный белок является ценнейшим продуктом с высоким содержанием белка (коллагена) до 95%, низкой зольностью без содержания неколлагеновых белков, экологически чистым и не требует сложного технологического оборудования.

Белок обладает уникальными функционально-технологическими свойствами, являясь стабилизатором, эмульгатором и гелеобразователем. Высокофункциональность данного белка позволяет широко использовать его при производстве различных эмульгированных и грубоизмельченных мясопродуктов: вареных колбас, сосисок и сарделек; полукопченых, варено-копченых и сырокопченых колбас; различных видов полуфабрикатов, котлет, пельменей; реструктурированных мясопродуктов; консервов.

Способ получения коллагенового белка, включающий измельчение и промывку коллагенсодержащего сырья, щелочно-солевую обработку, промывку и химическую обработку, промывку, измельчение и сушку, отличающийся тем, что в качестве коллагенсодержащего сырья используют гольевой спилок или гольевую обрезь шкур KPC, химическую обработку проводят раствором, содержащим 3% раствор NaOH, 2% раствор Na3PO4 и 3% раствор H2O2 к массе сырья ж.к.=1,5-2,0, обработку продолжают в течение 7-12 ч при постоянном перемешивании и поддержании pH раствора 11,5-12,5, далее проводят проточную промывку сырья до pH 8-7, после чего обработку осуществляют в разбавленном 15% растворе соляной кислоты, добавляя раствор соляной кислоты для поддержания pH раствора в диапазоне 3,6-4,2, процесс осуществляют в течение 6-7 ч, далее в течение 5-6 ч поддерживают pH раствора соляной кислоты в диапазоне 2,0-2,4 для достижения pH среза сырья 6,0-6,5.