Устройство манипулирования

Иллюстрации

Показать всеУстройство манипулирования относится к области точной механики и может быть использовано для точного перемещения объектов, например, в зондовой микроскопии. Заявленное устройство манипулирования включает основание (1) с блоком направляющих, на котором установлена подвижная каретка (2), включающая блок опор, сопряженная с блоком направляющих посредством блока опор, и привод (13), сопряженный с рычагом (18), имеющий возможность разъемного соединения с подвижной кареткой (2) Согласноизобретению подвижная каретка (2) установлена на блоке направляющих при помощи блока опор с возможностью однозначной установки в рабочее положение, при этом подвижная каретка (2) в рабочем положении имеет минимум потенциальной энергии. Технический результат изобретения заключается в повышении точности перемещения устройства манипулирования. 16з.п. ф-лы, 4 ил.

Реферат

Устройство манипулирования относится к области точной механики и может быть использовано для точного перемещения объектов, например, в зондовой микроскопии.

Известно устройство манипулирования, включающее основание с блоком направляющих, на котором установлена подвижная каретка, включающая блок опор, сопряженная с блоком направляющих посредством блока опор и привод, сопряженный с рычагом, имеющий возможность разъемного соединения с подвижной кареткой. Это устройство описано в [1] на фиг. 14.

Недостаток описанного устройства заключается в низкой точности перемещения подвижной каретки, обеспечиваемой устройством манипулирования, связанный с отсутствием однозначной ее фиксации в рабочем положении.

Технический результат изобретения заключается в повышении точности перемещения устройства манипулирования.

Указанный технический результат заключается в том, что в устройстве манипулирования, включающем основание с блоком направляющих, на котором установлена подвижная каретка, включающая блок опор, сопряженная с блоком направляющих посредством блока опор, и привод, сопряженный с рычагом, имеющий возможность разъемного соединения с подвижной кареткой, подвижная каретка установлена на блоке направляющих при помощи блока опор с возможностью однозначной установки в рабочее положение.

Существует вариант, в котором подвижная каретка в рабочем положении имеет минимум потенциальной энергии.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что рычаг имеет возможность находиться как в механическом контакте с подвижной кареткой, так и не находиться в механическом контакте с подвижной кареткой.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что зона взаимодействия рычага с подвижной кареткой находится в центре масс подвижной каретки.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что в блок направляющих включена первая лунка, а в подвижной каретке и основании расположен соответственно, по меньшей мере, один первый магнит и, по меньшей мере, один второй магнит таким образом, что при их взаимодействии появляется возможность установки первой опоры в рабочее положение, однозначно определяемое первой лункой, при этом обеспечен разрыв механического контакта между рычагом и подвижной кареткой.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что в зоне взаимодействия рычага с подвижной кареткой на рычаге и на подвижной каретке расположены соответственно, по меньшей мере, один третий магнит, по меньшей мере, один четвертый магнит, и, по меньшей мере, один пятый магнит, таким образом, что третий магнит, четвертый магнит и пятый магнит обращены друг к другу одноименными полюсами, при этом рычаг имеет возможность бесконтактно передавать усилие на подвижную каретку.

Существует также вариант, в котором третий магнит, четвертый магнит и пятый магнит обращены друг к другу разноименными полюсами, а рычаг имеет возможность бесконтактно передавать усилие на подвижную каретку.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что в состав подвижной каретки введена полоса из магнитного материала, а первый магнит в подвижной каретке и второй магнит в основании расположены таким образом, что их конфигурация обеспечивает прижим каретки к блоку направляющих при перемещении подвижной каретки по блоку направляющих и максимальный прижим в рабочем положении.

Существует также вариант, в котором в состав основания введен электромагнит, полярность которого можно менять.

Существует также вариант, в котором в состав основания введен электромагнит, в состав блока опор введена вторая опора и третья опора, а конфигурация первого магнита, второго магнита и полосы подобрана таким образом, что при взаимодействии электромагнита с первым магнитом, вторым магнитом и полосой для подвижной каретки обеспечивает возможность выходить, по меньшей мере, первой опорой или второй опорой из соприкосновения с блоком направляющих и зависать в воздухе на регулируемой высоте относительно блока направляющих.

Существует также вариант, в котором в состав подвижной каретки введен первый пьезоэлемент, обеспечивающий передачу импульсов, по меньшей мере, на одну вторую опору.

Существует также вариант, в котором в состав основания введен второй пьезоэлемент, обеспечивающий передачу импульсов на блок направляющих. Существует также вариант, в котором в состав подвижной каретки введен термоэлемент, обеспечивающий нагрев зоны контакта блока опор с блоком направляющих.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что блок направляющих расположен на подвижной каретке, а блок опор расположен на основании.

Существует также вариант, в котором минимум потенциальной энергии достигается тем, что блок направляющих включает первую направляющую, вторую направляющую и третью направляющую,выполненные оставными из материалов с различным температурными коэффициентами расширения.

Существует также вариант, в котором блок направляющих включает, по меньшей мере, первую направляющую, установленную с возможностью наклона относительно основания.

Существует также вариант, в котором в состав основания введен второй концевой выключатель, обеспечивающий остановку привода до достижения подвижной кареткой рабочего положения, задаваемого первой лункой, с возможностью разъединения подвижной каретки с рычагом.

Существует также вариант, в котором, по меньшей мере, первая направляющая, входящая в состав блока направляющих, сделана из смачиваемого жидким галлием материала V-образной формы, при этом жидкий галлий образует мениск, который не препятствует перемещению подвижной каретки, при этом при охлаждении галлия происходит фиксация, по меньшей мере, одной первой опоры в блоке направляющих.

Существует также вариант, в котором привод содержит вращающийся вал, на котором закреплен передаточный элемент таким образом, что его ось симметрии смещена на не равное нулю расстояние «А» относительно оси вращения вала.

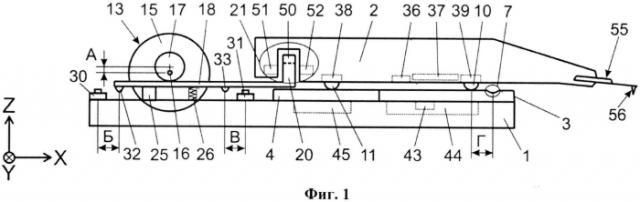

На фиг. 1 изображено устройство манипулирования, вид сбоку.

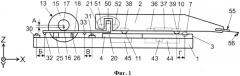

На фиг. 2 изображено устройство манипулирования, вид сверху.

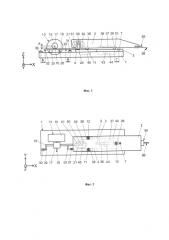

На фиг. 3 изображен вариант устройства манипулирования с верхним фиксированным положением.

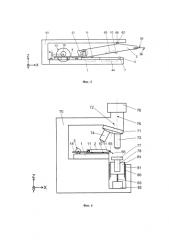

На фиг. 4 изображен вариант использования устройства манипулирования в составе сканирующего зондового микроскопа.

Устройство манипулирования включает основание 1 (фиг. 1, 2) с блоком направляющих, на котором установлена подвижная каретка 2, включающая блок опор и сопряженная с блоком направляющих посредством блока опор. В одном из вариантов блок направляющих включает первую направляющую 3, вторую направляющую 4 и третью направляющую 5, которые закреплены на основании 1, например, винтами (не показаны). Первая 3 и вторая 4 направляющие могут быть V-образными, а третья направляющая 5 - плоской. Первая направляющая 3 может включать первую лунку 7. Первая 3, вторая 4 и третья 5 направляющие могут быть изготовлены из карбида вольфрама с размерами (Χ,Υ,Ζ) 40*10*4 мм и иметь шероховатость поверхности Ra 0.1 мкм. В одном из вариантов блок опор включает первую опору 10, вторую опору 11 и третью опору 12, выполненные в виде шариков диаметром 4 мм и закрепленные в отверстиях (не показаны) подвижной каретки 2, например эпоксидным двухкомпонентным клеем RS 850-934. Первая 10, вторая 11 и третья 12 опоры могут быть изготовлены из стали ШХ15 и иметь шероховатость поверхности Ra 0.1 мкм. Привод 13 может включать двигатель 15 с валом 16, на котором расположен передаточный элемент 17 с осью вращения, смещенной относительно своей оси симметрии на величину А. Привод 13 сопряжен с рычагом 18 (например, фрикционно) и имеет возможность разъемного соединения толкателем 20 с подвижной кареткой 2 в зоне взаимодействия 21. Рычаг 18 может быть сопряжен с неупругой опорой 25 (например фрикционно) и упругой опорой 26 (например фрикционно). На основании 1 может быть установлен первый концевой выключатель 30 и второй концевой выключатель 31, сопряженные с первой планкой 32 и второй планкой 33, закрепленными на рычаге 18. Двигатель 15 в одном из вариантом представляет собой шаговый двигатель производства компании Faulhaber, модель АМ2224 с редуктором 43:1. Возможны варианты, в которых в подвижной каретке 2 установлены первый магнит 36 полоса из магнитного материала 37, первый пьезоэлемент 38 и термоэлемент 39. Возможны также варианты, в которых в основании 1 установлены второй магнит 43 и(или) электромагнит 44 и второй пьезоэлемент 45. В качестве первого магнита 36 и второго магнита 43 могут использоваться неодимовые магниты цилиндрической формы диаметром 6 мм и толщиной 6 мм, например доступные для заказа на сайте http://www.first4magnets.com. Толкатель 20 может содержать третий магнит 50, сопряженный с четвертым магнитом 51 и пятым магнитом 52, установленными в подвижной каретке 2. В одном из варианте использования на подвижной каретке 2 может быть установлен зондовый датчик 55 с острием 56.

Существует также вариант, в котором основание 1 снабжено кронштейном 61 (фиг. 3), содержащим вторую лунку 62. При этом подвижная каретка 2 включает шестой магнит 65 и четвертую опору 66, расположенную с обратной стороны от опор 10, 11, 12.

В одном из вариантов использования устройство манипулирования может быть установлено в сканирующий зондовый микроскоп (СЗМ). При этом основание 1 закрепляют на корпусе 70 (фиг. 4), включающем турель 71, имеющую ось вращения 72 и включающую первый объектив 73 и второй объектив 74. Объектив 73 вращением турели 71 вокруг оси 72 попадает в рабочее положение, при котором оптическая ось объектива совпадает с оптической осью 75 системы видеонаблюдения 76. Зонд 55 должен быть расположен с возможностью взаимодействия с образцом 77, расположенном на сканирующем элементе 78. Перемещение образца 77 по направлению к зонду 55 (координата Z) происходит по первым парным направляющим 80 и по вторым парным направляющим 81 при помощи шагового двигателя 82, сопряженного со сканирующим элементом 78 при помощи ходового винта 83 и каретки 84.

Подвижная каретка 2, установленная на блоке направляющих при помощи блока опор, имеет возможность однозначной установки в рабочее положение посредством первой лунки 7, когда в нее попадает первая опора 10. Условно на Фиг. 1, Фиг. 2 будем выделять два статичных положения подвижной каретки 2 на основании 1: первое (рабочее) положение - когда первая опора 10 находится в первой лунке 7, второе положение (сервисное) - когда подвижная каретка 2 неподвижно покоится в крайней левой точке доступного диапазона перемещения. Рабочее положение соответствует готовности устройства к проведению измерений, в то время в сервисном положении подвижная каретка 2 находится, например, для профилактики. Возможны два динамических режима - движение подвижной каретки 2 слева направо (по координате X), то есть из сервисного положения в рабочее и наоборот - движение справа налево, то есть из рабочего положения в сервисное. Движение подвижной каретки 2 считаем одномерным, то есть вдоль одной прямой. Условно будем предполагать, что сила тяжести направлена вертикально вниз, а перемещение подвижной каретки 2 происходит по координате X.

Подвижная каретка 2 в рабочем положении имеет минимум потенциальной энергии. Для данного типа оборудования, каким является СЗМ, выгодно, чтобы во время проведения измерений подвижная каретка 2 с установленным на ней зондовым датчиком 55 находилась в состоянии устойчивого равновесия, каким является состояние с минимумом потенциальной энергии. В случае каких-либо возмущений системы со стороны внешней среды (изменение температуры, влажности, освещенности, внезапном приложении к подвижной каретке механических усилий со стороны других частей устройства) необходимо, чтобы не происходило никаких паразитных внезапных перемещений острия 56 зондового датчика 55 относительно исследуемого образца 77 (фиг. 4). Например, совершенно недопустимой является ситуация,когда во время работы СЗМ при изменении со временем температуры установки и в следствие различного теплового расширения отельных ее частей происходит неконтролируемое вертикальное перемещение (соскальзывание в позицию с меньшей потенциальной энергией) острия 56 относительно образца 77, имеющее результатом разрушение сканирующего острия 56 зондового датчика 55. Особенную важность это требование приобретает в свете того, что современные СЗМ имеют, как правило, диапазон нормальных перемещений сканирующего элемента 78 всего лишь в единицы микрон, а случайное нормальное перемещение острия 56 зондового датчика 55 может быть условно безопасным лишь на расстоянии половины указанного диапазона. Минимум потенциальной энергии в системе основание 1 - подвижная каретка 2 приводит к уменьшению погрешности установки зондового датчика 55 и повышению устойчивости к внешним воздействиям (изменение температуры, влажности, вибрациям и т.п.).

В одном из вариантов минимум потенциальной энергии достигается тем, что рычаг 18 имеет возможность находиться как в механическом контакте с подвижной кареткой 2, так и не находиться в механическом контакте с подвижной кареткой 2 в зоне взаимодействия 21. В случае разрыва механического контакта рычага 18 с подвижной кареткой 2 отсутствуют деформации в месте соприкосновения рычага 18 и каретки 2 (зона 21), неизбежно имеющие бы место при наличии такого контакта, а, следовательно, в отсутствие упругих механических деформаций, система обладает минимумом потенциальной энергии, что приводит к уменьшению погрешности установки зондового датчика 55.

В одном из вариантов минимум потенциальной энергии достигается тем, что зона взаимодействия 21 рычага 18 с подвижной кареткой 2 находится в центре масс подвижной каретки 2. При этом приложение силы со стороны толкателя 20, приводящей к перемещению подвижной каретки 2, непосредственно к центру масс подвижной каретки 2 позволяет избежать паразитных неконтролируемых перемещений подвижной каретки 2, возникающих в моменты начала или окончания движения. Это, в свою очередь приводит к тому, что острие 56 зондового датчика 55 не касается образца 77 бесконтрольно и не загрязняется от него.

В одном из вариантов минимум потенциальной энергии достигается тем, что в блоке направляющих в первую направляющую 3 включена первая лунка 7, а в подвижной каретке 2 и основании 1 расположен соответственно, по меньшей мере, один первый магнит 36 и, по меньшей мере, один второй магнит 43, первая опора 10 установлена таким образом, что при взаимодействии первого магнита 36 и второго магнита 43 появляется возможность установки первой опоры 10, в рабочее положение, однозначно определяемое первой лункой 7, при этом обеспечится разрыв механического контакта между рычагом 18 (толкателем 20) и подвижной кареткой 2. Минимум потенциальной энергии в данном случае обеспечивается тем, что в рабочем положении первая опора 10 находится в лунке 7, при этом расстояние между притягивающимися первым магнитом 36 и вторым магнитом 43 будет наименьшим из всех допустимых в данном случае. Разрыв механического контакта между рычагом 18 и подвижной кареткой 2 прекращает подвод энергии (деформации, силы, тепло, вибрации) к подвижной каретке 2 со стороны привода 13. В качестве первой лунки 7 может быть использовано углубление сферической или конической формы, выполненное на дне V-образной канавки первой направляющей 3, по которой перемещается первая опора 10. Установка подвижной каретки 2 в положение с минимумом энергии приводит к уменьшению погрешности ее установки (зондового датчика 55) и устойчивости положения за счет однозначной установки первой опоры 10 в первую лунку 7.

В другом из вариантов минимум потенциальной энергии достигается тем, что в зоне взаимодействия 21 рычага 18 с подвижной кареткой 2 на рычаге 18 (толкателе 20) расположен, по меньшей мере, один третий магнит 50, а на подвижной каретке 2 расположены, по меньшей мере, один четвертый магнит 51, и, по меньшей мере, один пятый магнит 52, таким образом, что магниты 50, 51 и 52 обращены друг к другу одноименными полюсами, при этом рычаг 18 имеет возможность бесконтактно передавать усилие на подвижную каретку 2. Обращенные друг к другу одноименным полюсами магниты 50, 51 и 52 отталкиваются друг от друга. Чтобы минимизировать взаимодействие четвертого магнита 51 с пятым магнитом 52 размер (длина) третьего магнита 50 подбирается таким образом, чтобы зазор между магнитами 50 и 51 и 50 и 52 был намного меньше расстояния между магнитами 51 и 52. Например, магниты 51 и 52 имеют размеры 6x6 мм а магнит 50 имеет диаметр 6 мм длину 50 мм и расположен горизонтально (по направлению X) таким образом что один из полюсов обращен к магниту 51а другой - к магниту 52. Установка магнитов 50, 51 и 52 указанным способом заставляет подвижную каретку 2 принимать такое устойчивое положение, при котором силы взаимодействия магнитов 50 и 51 с одной стороны и магнитов 50 и 52 с другой равны. Подвижная каретка 2 занимает при этом положение с минимумом энергии, что приводит к уменьшению погрешности установки.

В одном из вариантов минимум потенциальной энергии достигается тем, что в зоне взаимодействия 21 рычага 18 с подвижной кареткой 2 на рычаге 18 расположен, по меньшей мере, один третий магнит 50, а на подвижной каретке 2 расположен, по меньшей мере, один четвертый магнит 51, и, по меньшей мере, один пятый магнит 52, таким образом, что магниты 50, 51 и 52 обращены друг к другу разноименными полюсами, при этом рычаг 18 имеет возможность бесконтактно передавать усилие на подвижную каретку 2. Обращенные друг к другу разноименным полюсами магниты 50 и 51, 50 и 52 притягиваются друг к другу, при этом размеры и сила магнитов подобраны таким образом, что при перемещении рычага 18 с закрепленным на нем магнитом 50 происходит бесконтактная передача усилия от рычага 18 на подвижную каретку 2, приводящее к перемещению подвижной каретки 2 по блоку направляющих. Подвижная каретка занимает при этом положение с минимумом энергии, что приводит к уменьшению погрешности установки.

В одном из вариантов минимум потенциальной энергии достигается тем, что магниты 50, 51 и 52 обращены друг к другу разноименными полюсами, а рычаг 4 имеет возможность бесконтактно передавать усилие на подвижную каретку 2, при этом размеры и сила магнитов 50, 51 и 52 подобраны таким образом, что механический контакт между рычагом 18 (толкателем 20) и подвижной кареткой 2 возможен при несанкционированной остановке каретки 2. Обращенные друг к другу разноименным полюсами магниты 50 и 51, 50 и 52 притягиваются друг к другу, при этом размеры и сила магнитов подобраны таким образом, что при перемещении рычага 4 с закрепленным на нем магнитом 50 происходит бесконтактная передача усилия от рычага 4 на подвижную каретку 2. Минимум потенциальной энергии взаимодействия магнита 50 с магнитами 51 и 52 обеспечивается в некотором равновесном положении рычага 18 с закрепленным на нем магнитом 50 внутри системы магнитов 51 и 52. При приложении усилия к рычагу 18 со стороны привода 13 рычаг 18 вместе с закрепленным на нем магнитом 50 смещается относительно комбинации магнитов 51 и 52, что приводит к возрастанию потенциальной энергии в системе магнитов 50, 51 и 52. В случае несанкционированной остановки подвижной каретки 2, вызванной упиранием подвижной каретки 2 в, например, объектив 73 (фиг. 4), происходит механический (а, следовательно, и электрический) контакт между магнитами 50 и 52 (или смежными частями рычага и корпуса подвижной каретки), что можно использовать как сигнал для остановки работы привода 13. Средства формирования этого сигнала, а также средства остановки привода 13 не показаны. Аварийная остановка движения подвижной каретки 2 позволяет сохранить работоспособность устройства в целом, а также работоспособность острия 56 зондового датчика 55, а отсутствие механического контакта между рычагом 18 и подвижной кареткой 2 избежать передачи вибраций от привода 13 на подвижную каретку 2, что приводит к уменьшению погрешности измерений.

В одном из вариантов минимум потенциальной энергии достигается тем, что в состав подвижной каретки 2 введена полоса из магнитного материала 37, а первый магнит 36 (постоянный) в подвижной каретке 2 и второй магнит 43 (постоянный) в основании 1 расположены таким образом, что их конфигурация обеспечивает прижим каретки 2 к блоку направляющих при перемещении подвижной каретки 2 по блоку направляющих и максимальный прижим в рабочем положении. В любом произвольном положении подвижной каретки 2 относительно основания 1 происходит взаимодействие второго магнита 43 с полосой из магнитного материала 37, что приводит к прижиму блока опор каретки подвижной каретки 2 к блоку направляющих. В произвольном случае расстояние между первым магнитом 36 и вторым магнитом 43 не является минимально возможным. При этом в рабочем положении магниты 36 и 43 располагаются друг напротив друга с минимальным зазором (около 1 мм), например, в случае магнитов цилиндрической формы это будет коаксиальное положение магнитов, что будет соответствовать минимуму потенциальной энергии в системе. Полоса магнитного материала может быть выполнена из магнитной стали (Сталь 3) размерами 40×10×1 мм (Χ,Υ,Ζ). Введение в состав подвижной каретки 2 магнитной полосы 37 приводит к уменьшению погрешности перемещения подвижной каретки 2, а введение магнита 36 - к уменьшению погрешности установки подвижной каретки 2 в рабочее положение.

В одном из вариантов минимум потенциальной энергии достигается тем, что в состав основания 1 введен электромагнит 44, полярность которого можно менять. При изменении полярности электромагнит 44 может взаимодействовать с первым постоянным магнитом 36 либо отталкивая его, либо притягивая, указанный эффект может быть использован либо для дополнительной фиксации подвижной каретки 2 в рабочем положении, либо, наоборот, способствовать более легкому выходу первой опоры 10 из первой лунки 7 при выводе подвижной каретки 2 из рабочего положения. Дополнительный прижим подвижной каретки 2 к основанию 1 положительно сказывается на уменьшении величины дрейфов острия 56 зондового датчика 55 относительно образца 77. Уменьшение силы прижима при выводе подвижной каретки 2 из рабочего положения способствует устранению качания подвижной каретки 2 относительно первой опоры 10, установленной в первую лунку 7, являющейся точкой вращения подвижной каретки 2 в момент начала движения при отведении подвижной каретки 2 рычагом 4. В качестве электромагнита 44 можно использовать электромагнит фирмы APW Company, модель ЕМ 100-12-222. Введение электромагнита 44 позволяет увеличить силу прижима подвижной каретки 2 к основанию 1 даже в случае использования подвижной каретки 2 небольшой массы (несколько граммом), что уменьшает погрешность установки ее в рабочее положение.

Возможен также вариант, в котором конфигурация постоянных магнитов первого 36, второго 43 и полосы 37 подобрана таким образом, что при взаимодействии электромагнита 44 с магнитами 36, 43 и полосой 37 для подвижной каретки 2 обеспечивает возможность выходить, по меньшей мере, первой опорой 10 или второй опорой 11 (фиг. 3) из соприкосновения с блоком направляющих и зависать в воздухе на регулируемой высоте относительно блока направляющих. В зависимости от силы тока, протекающего через электромагнит 44, добиться либо ослабления прижима подвижной каретки 2 к основанию 1, либо обеспечить отрыв первой опоры 10 от первой лунки 7, увеличивая силу тока далее, можно плавно регулировать высоту подъема первой опоры 10 относительно первой лунки 7, а следовательно, и расстояние между острием 56 и образцом 77 (фиг. 4). Уменьшая силу тока в электромагните 44 можно уменьшать указанное взаимодействие, используя его для точного приближения острия 56 к образцу 77 до тех пор, пока не будет обеспечена работа обратной связи СЗМ. В отличие от общепринятого процесса подвода при помощи шагового электродвигателя 82 данный способ позволяет приближать или удалять острие 56 от образца 77 без паразитных механических колебаний и без паразитных электрических наводок, возникающих от управляющих импульсов шагового электродвигателя 82, что уменьшает погрешность установки и позиционирования подвижной каретки 2.

Возможен вариант, в котором первый пьезоэлемент 38 обеспечивает передачу импульсов, по меньшей мере, на одну вторую опору 11. Прикладывая периодическое переменное во времени напряжение к пьезоэлементу 38 можно обеспечить микроколебания опор относительно блока направляющих, что приводит к уменьшению трения покоя и облегчению страгивания подвижной каретки 2 относительно блока направляющих. В реальном эксперименте использовались импульсы треугольной формы с амплитудой 2 В и частотой следования 6 кГц. Пьезоэлемент Р-121.05 имеет размеры 5×5×7.5 мм и производится компанией PL. Введение пьезоэлемента 38 позволяет избежать резких рывков или толчков в начальный момент движения подвижной каретки 2, а также способствует уменьшению трения покоя и напряжений в пятне контакта опор 10, 11, 12 с блоком направляющих, что приводит к уменьшению погрешности установки подвижной каретки 2.

В другом варианте второй пьезоэлемент 45 обеспечивает передачу импульсов на блок направляющих. Как правило, основание 1 является намного более массивным объектом масса 3-4 кг, нежели подвижная каретка 2 с массой 0.1-0.3 кг, поэтому на основании 1 можно расположить пьезоэлемент больших размеров, нежели на подвижной каретке 2, при этом большие размеры обеспечивают большую эффективность микрораскачки блока направляющих, например можно использовать пьезоэлемент Р-153.10 компании PI с размерами 16×16×40 мм и обеспечивающий колебания по трем ортогональным осям XYZ. Введение пьезоэлемента 45 позволяет избежать резких рывков или толчков в начальный момент движения подвижной каретки 2, а также способствует уменьшению трения покоя и напряжений в пятне контакта опор 10, 11, 12 с блоком направляющих, что приводит к уменьшению погрешности установки подвижной каретки 2.

В одном из вариантов термоэлемент 39 обеспечивает нагрев зоны контакта блока опор с блоком направляющих. Термоэлемент 39 дополнительно может подогревать или охлаждать зону контакта опор 10, 11, 12 с направляющими 3, 4, 5, увеличивая или уменьшая силу трения между ними, а также может служить для облегчения страгивания опор 10, 11, 12 в начальный момент движения подвижной каретки 2, что может быть полезно в условиях низких температур. В качестве термоэлемента 39 можно использовать термоэлемент Пельтье фирмы Laird Technologies модель CP085,127,06,L1,W4.5, с размерами 30×30×3.6 мм (Χ,Υ,Ζ). Подогрев зоны контакта опор 10, 11, 12 с направляющими 3, 4, 5 позволяет уменьшить трение за счет образования жидкой фазы смазки в пятне контакта, что приводит к уменьшению погрешности перемещения. Можно использовать три термоэлемента 39, расположенных около опор 10, 11, 12.

Возможен вариант, в котором блок направляющих расположен на подвижной каретке 2, а блок опор расположен на основании 1. В случае, если направляющие, входящие в состав блока направляющих, выполнены согласно единству материалов общей конструкции СЗМ из неизносостойкого материала (например меди) и нуждаются в периодической замене на новые, расположение направляющих на подвижной каретке 2 с возможностью съема с СЗМ облегчает замену направляющих и экономит время на обслуживание (этот вариант не показан).

В одном из вариантов минимум потенциальной энергии достигается тем, что направляющие 3, 4, 5, входящие в состав блока направляющих, выполнены составными из материалов с различным температурными коэффициентами расширения. Например часть длины направляющей выполнена из карбида вольфрама, эта часть необходима для повышения срока службы и увеличения износостойкости пары опора-направляющая. Другая часть направляющей сделана из титана, так же, как и все остальные части СЗМ, входящие в измерительную петлю: подвижная каретка 2, блок опор, корпус 70, турель 71, каретка 84. В случае использования одного материала для всех узлов, входящих в измерительную петлю, исключаются влияния теплового расширения конструкции и не накапливаются механические напряжения в узлах соединения деталей, что при изменении температуры в случае разнородных материалов могло бы приводить к внезапному бесконтрольному проскальзыванию деталей и изменению взаимного положения острия 56 относительно образца 77, включая поломку острия 56, что уменьшает погрешность установки каретки 2 и влияние температурных и временных дрейфов.

В одном из вариантов блок направляющих включает по меньшей мере первую направляющую 3, установленную с возможностью наклона относительно основания 1 (оси X). Наклон одной из направляющих, например первой направляющей 3 относительно оси X, через первую лунку 7, позволяет облегчить выход первой опоры 10 из лунки 7, избежав при этом вибрации и скачка подвижной каретки в начальный момент движения из рабочего положения в сервисное, что позволяет избежать неконтролируемого перемещения острия 56 зондового датчика 55 по образцу 77.

В одном из вариантов первый концевой выключатель 30 обеспечивает остановку привода 13 до достижения подвижной кареткой 2 рабочего положения, задаваемого первой лункой 7, с возможностью расцепления подвижной каретки 2 с рычагом 18. При перемещении подвижной каретки 2 из сервисного положения в рабочее - планка 32 нажимает на концевой выключатель 31, что является сигналом для остановки привода 13, при этом, двигаясь по инерции, подвижная каретка 2 автоматически попадает в рабочее положение, определяемое установкой первой опоры 10 в первую лунку 7, механический контакт между рычагом 18 и подвижной кареткой 2 при этом автоматически разрывается. Отсутствие механического контакта между рычагом 18 и подвижной кареткой 2 не позволяет вибрациям и шумам от привода 13 передаваться на подвижную каретку 2 и, далее, на острие 56 зондового датчика 55, что могло бы привести к искажению результатов измерений СЗМ.

В одном из вариантов, по меньшей мере, первая направляющая 3, входящая в состав блока направляющих, сделана из смачиваемого жидким галлием материала, при этом жидкий галлий образует мениск, который не препятствует перемещению подвижной каретки 2, при этом при охлаждении галлия происходит фиксация, по меньшей мере, одной первой опоры 10 в блоке направляющих. Жидкий галлий имеет температуру плавления 29.8°С. Регулировку температуры галлия может осуществлять термоэлемент 39.

В том случае, когда ось вращения 16 передаточного элемента 17 смещена на не равное нулю расстояние «А» относительно оси симметрии передаточного элемента 17, передача движения осуществляется следующим образом. При движении подвижной каретки 2 из сервисного положения в рабочее положение передаточный элемент 17 вращается вокруг оси, не проходящей через его ось симметрии, что приводит к увеличивающемуся нажатию на рычаг 18 и его дальнейшему отклонению вниз. Неупругая опора 25 играет при этом роль точки вращения рычага 18, а упругий элемент 26 позволяет рычагу вернуться в горизонтальное положение при уменьшении силы прижима, действующей на рычаг 18 со стороны передаточного элемента 17. Размер неупругого элемента 25, смещения А, а также глубины вхождения толкателя 20 рычага 18 внутрь подвижной каретки 2 в зоне 21 подобраны таким образом, что в рабочем положении подвижной каретки 2 рычаг 18 полностью выходит из зацепления с подвижной кареткой 2. При этом механические вибрации, электрические наводки и нагрев от привода 13 не передаются на подвижную каретку 2 с закрепленным на ней зондовым датчиком 55 и не мешают проведению измерений.

В одном из вариантов в состав блока направляющих введена вторая лунка 62, выполненная в кронштейне 61, при этом в состав подвижной каретки 2 введен шестой магнит 65 и включена четвертая опора 66, расположенная с возможностью сопряжения со второй лункой 62.

Этот вариант работает следующим образом. Электромагнит 44 с изменяемой полярностью взаимодействует с шестым магнитом 65 и позволяет переводить подвижную каретку 2 из одного устойчивого состояния, задаваемого совпадением опоры 10 с лункой 7 в другое, задаваемое совпадением опоры 66 с лункой 62, и удерживать подвижную каретку 2 в таком состоянии сколько угодно долго. При этом острие 56 зондового датчика 55 выходит из рабочего контакта с образцом 86. Указанный режим может быть использован для безопасного удаления острия 66 от образца 77 для последующей смены образца 77 или перемещения образца 77 для поиска интересующего объекта без риска повредить при этом острие 56, так как для типичного сканера СЗМ диапазон перемещения по высоте составляет примерно 10 мкм а в любом типичном эксперименте образец 77 устанавливается на сканирующем элементе 78 с некоторым углом наклона, обусловленным неточностью изготовления деталей и неплоскостностью установки образца 77. В отличие от перемещения подвижной каретки 2 приводом 13 указанный режим позволяет существенно экономить время на ретракцию зондового датчика 65 в случае, когда подвижная каретка 2 не нуждается в переводе в сервисный режим.

Возможность однозначной установки подвижной каретки 2 в рабочее положение с минимумом потенциальной энергии повышает точность перемещения устройства манипулирования.

Литература

1. Патент RU 2498321. Многофункциональный сканирующий зондовый микроскоп. 10.11.2013.

1. Устройство манипулирования, включающее основание (1) с блоком направляющих, на котором установлена подвижная каретка (2), включающая блок опор, сопряженная с блоком направляющих посредством блока опор, и привод (13), сопряженный с рычагом (18), имеющий возможность разъемного соединения с подвижной кареткой (2), отличающееся тем, что подвижная каретка (2) установлена на блоке направляющих при помощи блока опор, с возможностью однозначной установки в рабочее положение, при этом подвижная каретка (2) в рабочем положении имеет минимум потенциальной энергии.

2. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что рычаг (18) имеет возможность находиться как в механическом контакте с подвижной кареткой (2), так и не находиться в механическом контакте с подвижной кареткой (2).

3. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что зона взаимодействия (21) рычага (18) с подвижной кареткой (2) находится в центре масс подвижной каретки (2).

4. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что в блок направляющих включена первая лунка (7), а в подвижной каретке (2) и основании (1) расположен соответственно, по меньшей мере, один первый магнит (36) и, по меньшей мере, один второй магнит (43) таким образом, что при их взаимодействии появляется возможность установки первой опоры (10), в рабочее положение, однозначно определяемое первой лункой (7), при этом обеспечен разрыв механического контакта между рычагом (18) и подвижной кареткой (2).

5. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что в зоне взаимодействия (21) рычага (18) с подвижной кареткой (2) на рычаге (18) и на подвижной каретке (2) расположены соответственно, по меньшей мере, один третий магнит (50), по меньшей мере, один четвертый магнит (51), и, по меньшей мере, один пятый магнит (52), таким образом, что третий магнит (50), четвертый магнит (51) и пятый магнит (52) обращены друг к другу одноименными полюсами, при этом рычаг (18) имеет возможность бесконтактно передавать усилие на подвижную каретку (2).

6. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что в зоне взаимодействия (21) рычага (18) с подвижной кареткой (2) на рычаге (18) и на подвижной каретке (2) расположены соответственно, по меньшей мере, один третий магнит (50), по меньшей мере, один четвертый магнит (51), и, по меньшей мере, один пятый магнит (52), таким образом, что третий магнит (50), четвертый магнит (51) и пятый магнит (52) обращены друг к другу разноименными полюсами, а рычаг (18) имеет возможность бесконтактно передавать усилие на подвижную каретку (2).

7. Устройство по п. 1, отличающееся тем, что минимум потенциальной энергии достигается тем, что в состав подвижной каретки (2) введена полоса из магнитного материала (37), а первый магнит (36) в подвижной каретке (2) и второй магнит (43) в основании (1) расположены таким образом, что их конфигурация обеспечивает прижим каретки (2) к блоку